CFB(循环流化床)中心筒为旋风分离器中的重要部件,对CFB锅炉实现物料的多次循环燃烧具有重要作用[1]。随着中心筒长度的增加,分离器分离效率相应提高[2]。某电厂CFB锅炉旋风分离器因中心筒损坏脱落,无法及时更换而直接拆除。本文针对CFB锅炉中心筒部分缺失后启动运行参数变化情况进行分析,总结设备变化特性,为进一步实施设备运行优化提供依据。

1 锅炉概况某电厂锅炉为1089 t/h循环流化床、单布风板、亚临界、一次中间再热、自然循环汽包炉,在炉膛与尾部烟道间布置3台汽冷式旋风分离器,每台分离器内安装直径为4 m、高6 m的中心筒[3]。

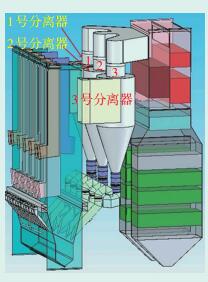

炉膛前墙布置12片屏式过热器、6片屏式再热器,后墙布置2片水冷蒸发屏。尾部烟道自上而下分别布置低温再热器、高温过热器、低温过热器、省煤器和管式空预器[3]。炉膛前墙离布风板1 m高延炉宽方向均匀布置8个给煤口,后墙与布风板齐平延炉宽方向均匀布置6个排渣口。在锅炉煤仓间一侧设有启动床料添加系统,启动床料通过给料机、1号给煤机送入炉膛。采用床下点火,两侧风道燃烧器各布置2支油枪。锅炉整体结构见图 1所示。

|

图 1 锅炉整体结构示意图 |

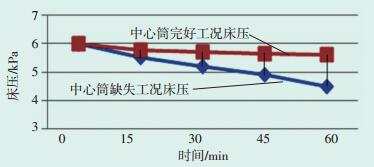

锅炉拆除2号、3号中心筒后启动运行,启动床压6 kPa,运行过程中床压变化趋势见图 2。

|

图 2 锅炉启动运行过程中床压变化趋势 |

锅炉启动1 h后锅炉床压下降至4.5 kPa,床压降低速率约为1.3 kPa/h(正常工况下该参数为0.4 kPa/h)。因床料中的较多细颗粒难于通过分离器捕捉形成循环物料,物料会随烟气进入尾部烟道,为保证点火升温过程中床压维持在4 kPa以上,需及时补充床料,并保持启动床料添加系统连续运行,直至锅炉投煤量达20 t/h以上。

2.2 燃烧参数变化情况启动过程炉内物料高度下降较快,在启动1 h后需连续补充床料进行维持,点火升温过程中大量细颗粒物料吸热后,从分离器出口逃离,炉内热损失增加。床温达到投煤条件时,水冷风室入口风温比正常方式工况升高近60 ℃,即加热一次热风所需油枪出力增加;且投煤后较难实现燃煤在密相区的稳定着火燃烧,油枪仍需维持相对高的出力运行。油枪出力增加,启动燃油消耗量比正常方式增加约10%。

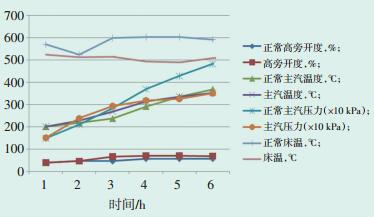

2.3 蒸汽参数变化情况图 3为中心筒缺失前、后锅炉启动参数变化曲线。机组启动过程主、再热蒸汽温度升温速率较正常工况明显提高,而主汽压力升高较为缓慢。如图 3所示,机组启动后主汽温度至300 ℃时升温速率达2.5 ℃/min,较正常方式高0.5 ℃/min;机组主汽压力在启动中后期上升减缓,升压速率约为0.01 MPa/ min,比正常方式低0.02 MPa/min。

|

图 3 中心筒缺失前后启动参数变化曲线 |

锅炉启动初期,烟气量小、流速低,分离器分离效率偏低,较多细颗粒物料在炉内吸热后随烟气进入尾部烟道;点火升温过程床压下降快,需连续补充床料,引起更多细颗粒物料吸热后逃离分离器;炉内难以形成稳定的物料循环,床温难以提升,维持在500 ℃左右,而正常方式下易于控制在600 ℃左右稳定运行。水冷壁吸热量减小,产汽量偏低,汽压上升较缓慢[4]。

启动过程汽轮机高压旁路调节阀开度在70%,较正常工况增加了15%,有利于汽温的提升。由于尾部烟道中的受热面主要以对流换热为主,一方面水冷壁产汽量偏低,同等热量输出条件下受热面内工质的吸热量增加,另一方面烟气中存在较多经炉内加热后的细颗粒飞灰,对烟道受热面形成对流换热,增强了换热能力,综合作用使得启动过程中主、再热蒸汽温度升高较快。这种汽温特性有利于汽轮机的冷态启动控制。

3 锅炉启动后正常运行工况分析 3.1 灰渣比变化情况锅炉入炉煤中煤泥掺配比例为55%,分离器中心筒完好工况,冷渣器保持2台运行可维持床压稳定,底渣排出量为11 t/h。锅炉2号、3号分离器无中心筒运行期间,燃用相同煤种、相同工况下,冷渣器1台连续运行可控制床压稳定,底渣排出量为7 t/h,飞灰增加了4 t/h。底渣排出量明显减少,表明旋风分离器在中心筒缺失工况下捕捉能力大幅降低,飞灰粒径变大。但锅炉仍有一定量的底渣排出,可保证锅炉的可靠运行。

3.2 炉膛差压变化情况锅炉2号、3号分离器无中心筒运行时,炉膛差压比正常运行方式下降0.2 kPa左右。主要原因为分离器对细颗粒物料捕捉能力下降,细颗粒循环灰减少,参与内循环灰量减小,炉膛稀相区物料浓度下降。当然,锅炉床压的高低也会对炉膛差压产生一定影响,但关键在于入炉煤中细颗粒物的比例。煤泥掺配比例不均,会引起炉膛差压发生较大波动,正常方式下炉膛差压在1.1~1.4 kPa,而本次启动后炉膛差压在0.95~1.25 kPa。机组并网运行后其接带负荷能力并未下降[5]。

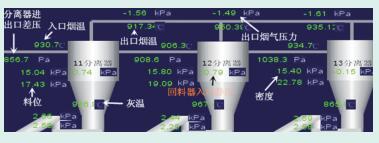

3.3 分离器参数变化情况

|

图 4 294 MW负荷时分离器中心筒均正常工况截图 |

|

图 5 290 MW负荷时2号、3号分离器无中心筒工况截图 |

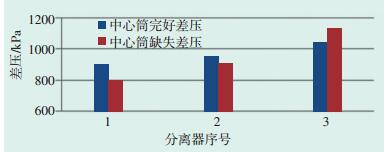

分离器烟气侧总阻力下降小于100 Pa(受总风量及煤量扰动影响存在偏差),但各台分离器差压偏差较大;其中1号、2号分离器烟气通流阻力降低而3号分离器阻力增大(如图 6所示)。1号分离器中心筒完好,但因受2号、3号分离器中心筒缺失的影响,烟气阻力反而降低了100 Pa;3号分离器差压在中心筒缺失工况下则表现为不降反升。

|

图 6 锅炉分离器差压对比曲线 |

分析认为,在旋风分离器中心筒缺失后,因局部阻力改变,3台分离器之间烟气存在自动再平衡过程。其中缺失中心筒的分离器流通阻力降低,烟气偏向低阻力区域流动,造成2号、3号分离器通流量增大(从阻力变化表现来看3号分离器烟气量增大较多)。受分离器整体阻力下降,且1号分离器阻力高,经烟气重新分配后实际烟气量减小,表现为烟气阻力降低。

分离器在没有中心筒方式下,由于入口烟气量的增加,烟气流速升高,有效提高了分离效率。烟气再平衡后使得每台分离器内的循环物料趋于均匀,这点从炉膛两侧的床压均匀性得以保持,以及炉膛上部两侧差压值未发生偏离可以得到佐证。由此可见,烟气混合物在分离器中的分配具有较好的自适应性。

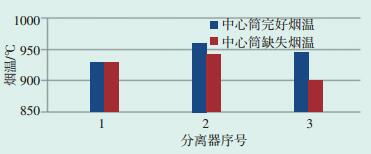

由于在旋风分离器中有较好的烟气再平衡过程,对比3台分离器出口烟气温度发现,2号、3号分离器出口烟气温度有不同程度降低,其中2号分离器出口烟温较正常方式下降低20 ℃,3号分离器出口烟温降低45 ℃(降幅较为明显),如图 7所示。分析认为,CFB锅炉分离器存在后燃现象[6]。分离器中心筒缺失后循环物料中颗粒粒径变粗,细颗粒比例下降。细颗粒浓度降低,分离器后燃现象减小是造成分离器出口烟温降低原因。这与尾部烟道入口烟气温度的变化一致。

|

图 7 分离器出口烟温对比曲线 |

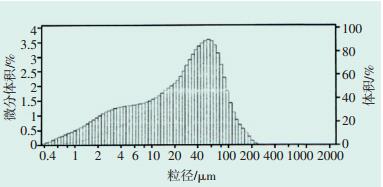

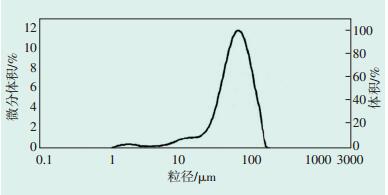

此次锅炉启动稳定运行后,飞灰碳质量分数在3.5%~4.2%,较正常方式下升高了1%~1.5%,飞灰粒径分布测试分析如图 8[7]、图 9[8]所示。分离器中心筒完好工况下,飞灰颗粒中位径为25.95 μm,平均粒径为35.97 μm;中心筒缺失工况下,飞灰颗粒中位径为66.244 μm,平均粒径为69.523 μm。

|

图 8 分离器中心筒完好工况下飞灰粒径分析 |

|

图 9 分离器中心筒缺失工况下飞灰粒径分析 |

有关文献在研究炉内气固流动的整体特性中提到,将试验数据外推到旋风分离器入口处,可得出炉膛稀相区颗粒在到达旋风分离器入口处的颗粒质量流中有20%返回并向下流动[9]。对比飞灰粒径分布曲线,分离器中心筒缺失后飞灰粒径在26 μm以下颗粒不足13%,也反映出分离器效率下降后,分离器入口物料中较大一部分颗粒难于被捕捉参与内部循环,逃离的细颗粒在炉内停留时间缩短,势必带来飞灰含碳量的升高。

3.5 环保参数控制情况锅炉采用选择性非催化剂还原脱硝技术(SNCR脱硝技术),使用尿素作为还原剂,实现NOx的脱除。锅炉运行后原烟气中二氧化硫、氮氧化物生成值与正常方式下基本一致,但在投运SNCR脱硝系统后,控制尿素溶液使用量0.3 m3/h左右,氨逃逸率在5×10-6左右,而正常方式下氨逃逸率只有0.5×10-6左右,同时在引风机房附近能闻到较强烈的氨气味。可见,2号、3号分离器无中心筒运行时,尿素溶液在分离器中停留时间缩短,一部分尿素溶液还未来得及参与反应便随烟气进入尾部烟道造成氨逃逸,降低了脱硝效率[10]。

4 结束语CFB锅炉在2号、3号分离器中心筒缺失工况下,成功实现了机组的启动及带负荷运行,且机组带负荷能力未受明显影响;分离器的烟气再平衡过程具有较好的自适应性。因机组运行时间相对较短,停炉检查过程并未发现明显的冲刷或磨损加剧现象。

CFB锅炉在中心筒缺失工况下难以保证NOx的良好控制,且长期运行将对空预器低温段产生不良影响。

| [1] | 东方锅炉(集团)股份有限公司. 118M-SM锅炉说明书[Z]. 自贡: 东方锅炉(集团)股份有限公司, 2009. |

| [2] | 全国电力行业CFB机组技术交流服务协作网. 循环流化床锅炉技术1000问[M]. 北京: 中国电力出版社, 2016: 121. |

| [3] | 东方锅炉(集团)股份有限公司. 2×300 MW工程循环流化床锅炉技术协议[Z]. 自贡: 东方锅炉(集团)股份有限公司, 2007. |

| [4] | 卢啸风. 大型循环流化床锅炉设备与运行[M]. 北京: 中国电力出版社, 2006: 35. |

| [5] | 任旭东, 王娟, 蒲开康. 东锅300 MW循环流化床锅炉掺烧煤泥技术探讨[J]. 干燥技术与设备, 2012, 10(3): 35–39. |

| [6] | 杨海瑞, 赵新木, 王宇, 等. 循环流化床锅炉后燃特性及其影响因素分析[J]. 电站系统工程, 2005, 21(1): 23–24. |

| [7] | 中国华能集团清洁能源技术研究院有限公司. CFB锅炉分离器中心筒飞灰粒径分析报告[R]. 西安: 中国华能集团清洁能源技术研究院有限公司, 2014. |

| [8] | 中国科学院工程热物理研究所. CFB锅炉分离器中心筒缺失工况飞灰粒径分析报告[R]. 北京: 中国科学院工程热物理研究所, 2016. |

| [9] | 刘德昌, 陈汉平, 张世红, 等. 循环流化床锅炉运行及事故处理[M]. 北京: 中国电力出版社, 2006: 47-63. |

| [10] | 王桂林, 边疆, 周义刚, 等. CFB锅炉SNCR烟气脱硝空预器堵塞原因分析及处理[J]. 工业安全与环保, 2017, 43(1): 69–71. |

2017, Vol. 35

2017, Vol. 35