文章信息

- 肖茂华, 张亨通, 周爽, 汪开鑫, 令长兵

- XIAO Maohua, ZHANG Hengtong, ZHOU Shuang, WANG Kaixin, LING Changbing

- 农业机械故障诊断技术研究进展与趋势

- Research progress and trend of agricultural machinery fault diagnosis technology

- 南京农业大学学报, 2020, 43(6): 979-987

- Journal of Nanjing Agricultural University, 2020, 43(6): 979-987.

- http://dx.doi.org/10.7685/jnau.202004002

-

文章历史

- 收稿日期: 2020-04-01

随着现代农业和农业机械化[1]的持续发展, 农业机械的精密程度和复杂程度不断提高。国内、外在农作物耕作中已经开始广泛使用装配GPS定位系统的联合收割机、对靶喷雾机和激光拖拉机[2-4], 这些先进农业机械装备的使用在大幅度提高农业生产效率的同时, 对现有的机械故障诊断技术提出更高的要求。农业机械的使用受天气、作业环境等因素的影响较大, 时效性和季节性较强。在农忙季节, 机械一旦出现故障就会造成非常严重的后果, 不但缩短机械的使用寿命, 而且延误工时, 影响农业生产进程, 造成农业经济的巨大损失。基于此, 需要对机械设备在运行过程中的状态进行实时监测, 及时诊断出机械已有的、潜在的故障并采取应对措施[5-6]。在此基础上需要进一步加强对农业机械故障诊断技术的研究, 确保故障诊断系统的成熟和完善。本文综述现有的农业机械故障诊断技术及研究进展, 重点阐述农业机械故障诊断技术的发展趋势, 为农业机械领域故障诊断技术的深入研究提供理论依据和探索方向。

1 机械故障诊断技术的研究现状 1.1 振动监测国内、外学者在振动监测故障诊断技术的研究方面已经积累了丰富的经验, 在传统振动监测技术的基础上不断融入各种算法, 展开了新的故障诊断系统与方法的研究。Sakthivel等[7]利用C4.5决策树算法与振动监测技术相结合进行故障诊断。Kankar等[8]指出机器学习算法可用于轴承故障的自动诊断。Buono等[9]基于振动监测技术研究出一种对齿轮转子泵的故障进行高精度预测的故障诊断系统。Fan等[10]研究了一种使用内部振动传感器和信号处理技术的行星轴承故障诊断方法。Dolenc等[11]探索出一种新的利用振动分析诊断分布式轴承故障的方法。Brkovic等[12]基于振动信号的分析, 研究了一种用于滚动轴承早期故障诊断的新技术, 该技术诊断结果的准确率极高。

振动监测技术因监测过程不会对机械造成任何干扰, 是目前应用较为广泛的一项故障诊断技术。常用的振动监测方法有频谱、波形、相位分析和解调分析法, 其中最为常用的频谱法主要利用频谱图对机械振动的形态变化进行监测; 波形法对分析机械转子不平衡、转子摩擦、轴系不对中等故障具有非常重要的作用; 相位分析法可以找出齿轮断齿、紧固螺栓松动等机械故障; 解调分析法能够提取机械设备高频率的冲击信号, 对监测滚动轴承的故障信号十分有效。目前, 振动监测技术已与人工智能相结合, 成为机械设备现代化管理的技术基础。

1.2 噪声监测在80年代末, 虞和济[13]编著的《机械故障诊断丛书》中讲述了利用噪声信号进行故障诊断的各种方法, 随后噪声监测技术逐渐被应用到机械设备的故障诊断中。由于传感器检测到的噪声信号是多个噪声源信号的耦合结果, 使诊断结果的准确性不高, 严重限制了这一技术的发展, 所以国内学者主要致力于消除破坏性噪声干扰的研究。庞茂等[14]基于工业强背景噪声修正法, 对机械运转时的噪声进行在线测量, 通过对比噪声信号与经过一系列处理训练后形成的故障模板, 实现对机械故障的准确诊断。程利军等[15]利用小波降噪法对柴油机缸盖的噪声信号进行降噪, 去除机体其他部位辐射噪声产生的干扰信号, 从而判断出柴油机气门间隙与失火故障。

随着企业信息化、自动化水平的不断提高, 噪声监测技术在原有基础上取得了进一步发展[16]。目前噪声监测主要采用频谱法进行分析, 且主要依靠新型传感器技术和信号分析技术, 在农业机械设备中通常会安装比较完善的噪声监测装置来实时监测设备的运行状态, 该技术在提高诊断结果准确性的同时朝着操作简便化的方向发展。

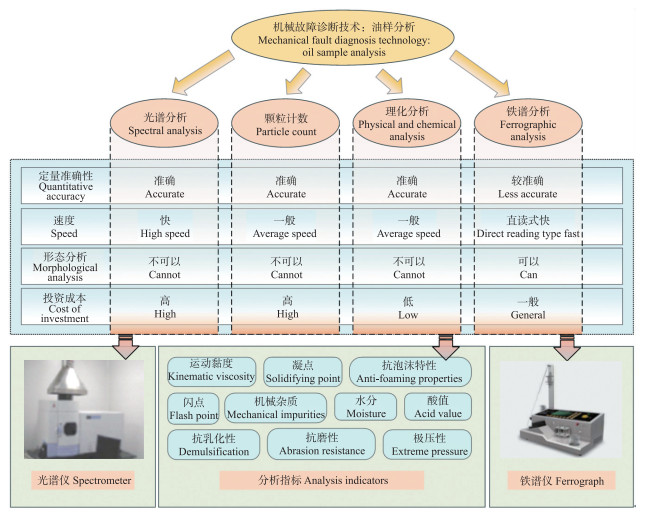

1.3 油样分析油样分析技术起源于1941年, 美国学者通过使用发射光谱仪来分析柴油机的磨损故障, 此后又出现了铁谱技术, 油样分析的手段也从单一的光谱分析发展为包含理化分析的综合分析手段。我国将油液分析技术用于机械的状态监测始于20世纪70年代末, 先是引进了国外铁谱分析仪和自动颗粒技术仪等设备, 随后结合油样分析方法对各种机械进行检测分析。

目前常用的油样分析方法及对比如图 1所示[17-18]。其中光谱分析因判断油液中的磨粒成分和浓度最直接有效, 所以在机械故障诊断中最为常用[19]。近年来随着图像识别和人工智能技术的发展, 油样分析技术应用的仪器设备趋于多参数化、多功能化以及微型化, 嵌入式油液分析传感器和油液在线监控系统也逐渐开发建立。对机械的故障进行自动定位一直是油样分析技术的瓶颈问题, 目前我国已将油液分析技术与专家系统相结合, 使这一难题得到突破性进展, 但对机械故障的定位不够准确, 还需进一步研究智能油液分析技术, 实现高精度的自动油液分析和故障诊断。

采用红外测温技术进行机械故障诊断时会利用红外测温仪、红外热成像仪、热电偶等设备, 其中红外测温仪测温范围广、响应速度快、灵敏度和准确度高, 可实现远距离遥控式测温。近年来随着共振型压电调制器、衍射型光学聚焦镜、薄膜型红外探测器在红外测温系统中的应用, 红外测温仪实现了微型化的发展。

红外测温技术常用方法有温度阈值法、相对温差法及同类比较法[20]。温度阈值法对设备正常与故障2种状态的判别过于绝对, 其结果往往不能真实反映设备实际运行状态, 而同类比较法的应用又受到对比目标有无的限制, 所以红外测温技术逐渐向着与人工智能结合的方向发展[21]。随着图像处理、计算机及其他相关技术的引入, 对机械生成的红外图像的自动分析和诊断成为机械设备监测技术的重点研究方向。

2 机械故障诊断技术研究方法 2.1 时域信号的分析诊断技术时域信号中包含大量直观且易于理解的故障信息, 这些信息作为故障诊断的原始依据, 有较高的研究价值[22]。李舜酩等[23]在综述机械振动信号的处理方法时指出时域分析方法的重要作用。马建仓等[24]基于振动信号时域分析方法, 对转子轴心的轨迹进行研究, 为转子轴心的故障诊断提供了一种数据处理方法。朱培鑫[25]通过对时域分析中数理统计特征算法的介绍, 揭示了振动信号统计数据与机械故障诊断的一般规律。

2.2 频域信号的分析诊断技术许多机械在发生故障时会产生周期性的冲击信号, 通过监测此类信号的频域特征, 可有效预测机械故障的发生与发展。频域信号的处理方法主要包括频谱分析、倒频谱分析以及包络分析。张西宁等[26]将局部倒频谱理论与倒频谱编辑方法相结合, 探索出一种局部倒频谱编辑方法, 解决了局部倒频谱无法进行时域信号重构的问题。Qi等[27]研究了一种基于瞬时频率估计的阶次跟踪分析方法, 该方法利用自适应瞬时频率估计和频域重采样技术的优点, 作为信号特征提取前的预处理, 该方法在不需要转速表的情况下就可以将时域非平稳信号转换为频域准平稳信号, 从而消除变速的影响。

转子裂纹是机械中常见的一种故障, 通常根据转子的振动状态对其进行检测, 但受噪声的影响, 转子的工作状态不能完全量化。为了提高转子裂纹的量化能力, Liu等[28]基于非线性输出频率响应函数, 研究了一种新的转子裂纹检测与量化准则, 经试验和仿真验证, 该准则可显著提高转子裂纹的故障诊断能力。

2.3 时频域信号的分析诊断技术由于故障产生时的动态信号具有非平稳性, 而非平稳动态信号中又包含了丰富的故障信息, 所以通常采用时间和频率的联合函数来表达这些动态信号[29-33]。基于短时傅里叶变换、小波变换以及Wigner-Ville分布(wigner ville distribution, WVD)3种典型的时频域信号分析方法[34], 许多研究者对机械故障进行诊断分析, 并有了新的研究发现。Luo等[35-36]采用调频小波变换和路径追踪算法对齿轮的振动信号进行分析, 并且在研究中进一步辨识出齿轮故障带来的调制边带频率。Chen等[37]利用迭代广义解调的优点, 研究一种迭代广义时频重分配方法, 该方法可以成功提取出时变齿轮的故障特征, 并且在非平稳条件下能够有效诊断出行星齿轮箱的故障。宋秀等[38]探索出基于短时分数阶傅里叶变换的转子故障诊断方法。Chandra等[39]利用时频分析方法对转子故障进行诊断, 并研究出调整母小波分辨率的方法。Zheng等[40]将自适应无参数经验小波变换和基于四阶导数的归一化希尔伯特变换结合, 研究出能够对转子的碰摩故障进行准确诊断的时频分析方法。Cheng等[41]通过对非平稳振动信号的研究, 综合应用带自适应噪声的完全互补集合经验模态分解与最小熵反卷积技术, 探索了一种用于滚动轴承故障检测的时频域分析方法。Liu等[42]则基于自动术语窗研究了一种用于轴承故障诊断的新方法, 该方法在WVD分析的基础上可以有效抑制交叉项, 进一步增强轴承故障特征信号的提取。彭延峰[43]对自适应最稀疏时频分析方法进行研究和完善, 并在此研究基础上发现一种可用于旋转机械故障诊断的自适应最稀疏窄带分解方法。

3 农业机械故障诊断技术的发展趋势 3.1 通用机械诊断技术的引入通用机械诊断技术在我国已经形成比较成熟的诊断体系[44], 并且获得广泛的应用。农业机械作为机械的一种, 与通用机械间存在许多共通之处, 所以有必要将通用机械领域中相对先进的、成熟的诊断技术逐渐应用到农业机械故障诊断中。

目前可用于农业机械故障诊断的通用机械诊断技术有2种:一种是关键部件工作状态监测技术[45], 其中最成功的是汽车故障自诊断系统[46]; 另一种是基于振动信号特征提取的故障诊断技术, 该技术的理论发展较早且随着科技的发展, 不断注入现代控制理论、信号处理、计算机分析等先进理论与技术, 目前该技术广泛应用于大型机械设备的故障诊断中。

3.2 智能化程度的不断提高随着跨学科技术的实际应用, 农业机械故障诊断技术已经朝着智能化的方向飞速发展, 与此同时, 研究人员将人工智能技术应用到机械的故障诊断体系中, 进一步提高诊断结果的准确性。不同智能诊断技术的性能比较[47]如表 1所示, 其中神经网络技术因具有较强的知识获取能力、容错能力以及较高的计算效率, 所以在农业机械故障诊断技术中的应用越加频繁。

| 智能技术 Intelligent technology |

知识获取能力 Knowledge acquisition ability |

容错能力 Fault tolerance |

解释能力 Explanatory ability |

计算效率 Computational efficiency |

| 遗传算法 Genetic algorithm | 强 Strong | 中 Medium | 中 Medium | 较高 Less high |

| 模糊逻辑 Fuzzy logic | 弱 Weak | 较强 Less strong | 较强 Less strong | 低 Low |

| 神经网络 Neural networks | 强 Strong | 强 Strong | 弱 Weak | 高 High |

| 专家系统 Expert system | 弱 Weak | 弱 Weak | 强 Strong | 低 Low |

在滚动轴承故障诊断方面, 唐立力等[48]基于思维进化算法(mind evolutionary algorithm, MEA)和BP神经网络, 建立了MEA-BP滚动轴承故障诊断模型, 进一步提高了故障诊断的准确性。在齿轮箱故障诊断方面, 何俊[49]对多传感器信息融合的齿轮箱智能故障诊断方法进行研究, 通过结合能量算子与故障信息, 筛选出对故障敏感且包含冗余信息较小的故障特征, 该方法能够更加准确地识别出齿轮箱的故障类型。

国内、外许多学者针对轴承、泵、齿轮箱等典型机械部件的故障, 基于卷积神经网络(convolutional neural network, CNN)技术展开深入研究(表 2)。Hoang等[50]研究了一种基于CNN深度学习的轴承故障诊断方法, 该方法能够直接使用振动信号作为输入数据, 不需要任何特征提取技术, 在嘈杂的工作环境下具有很高的准确性和鲁棒性。Zhu等[51]针对转子的振动故障, 探索了一种新的诊断方法, 该方法将多个振动信号转换成对称点模式(symmetrized dot pattern, SDP)图像, SDP图像可以简单直观地揭示转子的不同振动状态, 再利用CNN的深度学习自适应对SDP图像的特征信息进行识别和提取, 从而准确地诊断出转子的振动故障, 并通过试验数据分析得出该方法可以将转子的故障诊断精度由92%提高到96.5%。

| 技术 Technique |

应用 Applications |

卷积阶段 Convolution stages |

参考文献 References |

| 1D-CNN 1D convolutional neural network |

定轴齿轮箱和行星齿轮箱 Fixed shaft gearbox and planetary gearbox |

3 | [54] |

| 分层自适应深度CNN Hierarchical adaptive deep CNN |

轴承故障诊断 Bearing fault diagnosis |

3 | [55] |

| 第1层内核丢失的CNN CNN with first-layer kernel dropout |

轴承故障诊断 Bearing fault diagnosis |

6 | [56] |

| CNN与第2代小波变换 CNN and second generation wavelet transform |

轴承故障诊断 Bearing fault diagnosis |

6 | [57] |

| CNN与小波包能量 CNN and wavelet packet energy |

轴承故障诊断 Bearing fault diagnosis |

3 | [58] |

| 1D-CNN 1D convolutional neural network |

实时马达故障检测 Real-time motor fault detection |

3 | [59] |

| 基于LeNet-5的CNN CNN based on LeNet-5 |

轴承和泵故障诊断 Bearing and pump fault diagnosis |

4 | [60] |

| CNN和层次符号分析 CNN and hierarchical symbol analysis |

轴承和泵故障诊断 Bearing and pump fault diagnosis |

3 | [61] |

农业机械联合收割机的使用, 在提高农业收割效率的同时也在很大程度上减轻农民的劳动强度。联合收割机长期使用会出现堵塞等故障, Chen等[52]针对这一故障的复杂性, 研究了一种基于DS证据理论和BP神经网络的联合收割机堵塞故障诊断方法。Craessaerts等[53]探索出一种用于联合收割机传感器故障诊断的人工神经网络方法。

液压系统是农业机械的核心, 但近年来随着农业机械的发展, 液压系统的复杂程度不断提升, 其故障发生的频率也在不断增加, 如何准确诊断出农业机械液压系统的故障成为农业机械故障诊断领域一大难点。高霞[62]基于自组织特征映射神经网络技术, 研究了一种诊断液压系统故障的方法, 该方法可以实现对农业机械液压系统故障的有效诊断。

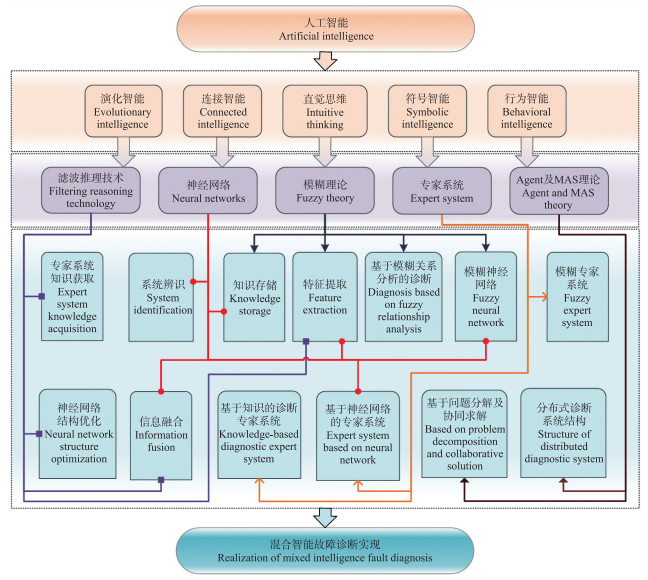

近年来, 研究人员将滤波推理、模糊理论、Agent及MAS理论等人工智能技术综合应用到复杂农业机械的故障诊断中, 从而实现机械的混合智能故障诊断, 并且取得非常显著的成效[63]。机械的混合智能诊断系统组成原理如图 2所示。Xu等[64]在模糊理论和神经网络现有研究的基础上, 探索了一种新的组合方式, 并建立用于故障诊断的模糊神经网络模型。雷亚国等[65]研究一种混合智能诊断模型, 该模型能够对不同类型、不同程度以及复合的轴承故障进行可靠识别。李恒宾等[66]研究一种粗采集理论、模糊聚类与神经网络集成的混合智能故障诊断方法, 并将该方法用于柴油机气门的故障诊断, 取得较高的诊断精度。张周锁等[67]探索并构建了一种基于粒计算的混合智能故障诊断模型, 实现不同智能诊断技术之间的实质性融合和优势互补, 为机械故障的混合智能诊断提供一种有效途径。

|

图 2 混合智能诊断系统的组成原理 Fig. 2 Composition principle of hybrid intelligent diagnostic system |

目前在农业机械领域, 各种故障诊断技术在联合使用的过程中不断发展, 逐渐出现了多参量多故障的诊断技术[68]。故障诊断技术在多样化的发展下, 不但利用了机械的振动、噪声等信号, 而且进一步结合了应力、射线、电磁等信息对农业机械进行综合化的监测和故障诊断。农业机械故障诊断技术的协调发展[69]对我国农业的发展也具有极大的推动作用。

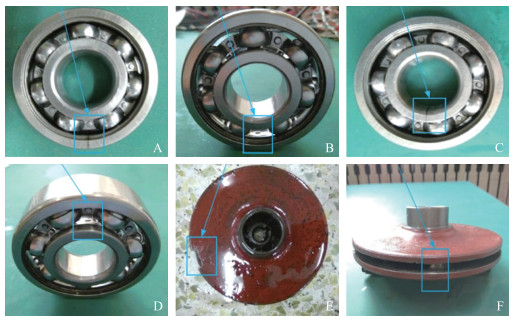

离心泵常用于农业灌溉, 在使用中离心泵的叶轮和轴承会产生裂纹、点蚀等机械故障(图 3), 从而影响整个机械的使用性能, 所以对离心泵的组成部件进行连续监测是必不可少的。Azadeh等[70]研究了一种基于人工神经网络和支持向量机超参数优化的离心泵状态分类的独特算法。Muralidharan等[71]利用多种故障诊断技术, 对离心泵叶轮和轴承的5种故障状态进行检测分析, 同时计算不同族、不同层次的连续小波变换, 在研究结果中发现适用于单体离心泵故障诊断的最佳小波。

|

图 3 离心泵叶轮及轴承故障[61] Fig. 3 Centrifugal pump impeller and bearing failure[61] A.轴承外圈裂纹Bearing outer ring crack; B.轴承外圈腐蚀性点蚀Corrosive pitting of bearing outer ring; C.轴承内圈裂纹Bearing inner ring crack; D.轴承内圈腐蚀性点蚀Corrosive pitting of bearing inner ring; E.盖板损坏Cover board damage; F.叶轮叶片损坏Impeller blade damage. |

综合本文故障诊断技术的研究分析, 我们了解到目前农业机械故障诊断技术发展迅速, 研究体系相对成熟, 但目前的研究主要针对机械的某一零部件或系统, 偏向基础理论与诊断方法的研究, 所以在实际运行过程中仍存在一定的不平衡性。同时, 随着农业机械水平的不断提高, 农业机械所产生的故障类型势必会更加复杂多样, 对故障诊断的实效性和诊断结果的准确性要求会越来越高。为了满足日益提高的故障诊断需求, 我们必须要更加深入地对导致机械产生故障的原因进行剖析, 加大对农业机械故障诊断技术的研究, 从而降低监测结果的误报率和漏报率。

今后农业机械的故障诊断主要向着多传感器数据融合、在线实时故障检测、非线性动态系统的诊断、基于因特网的远程协作诊断与以故障检测及分离为核心的容错控制、监控系统和可信性系统研究等方向发展; 同时还需进一步研发故障自愈调控技术, 在机械运行过程中, 实时监测分析可能产生故障的条件及早期故障征兆, 采用诊断预测、智能决策和主动控制方法, 使农业机械系统自行将故障消除在萌芽中, 确保机械的正常运行。

| [1] |

方师乐, 黄祖辉. 新中国成立70年来我国农业机械化的阶段性演变与发展趋势[J]. 农业经济问题, 2019, 40(10): 36-49. Fang S L, Huang Z H. 70th anniversary of the founding of the PRC:the transition, influence factor and trend of China's agricultural mechanization[J]. Issues of Agricultural Economy, 2019, 40(10): 36-49 (in Chinese with English abstract). |

| [2] |

郭刘粉.基于GPS导航插秧机的路径规划研究[D].杭州: 浙江理工大学, 2018. Guo L F. Research on the path planning of transplanter based on GPS navigation[D]. Hangzhou: Zhejiang Sci-Tech University, 2018(in Chinese with English abstract). |

| [3] |

刘沛, 陈军, 张明颖. 基于激光导航的果园拖拉机自动控制系统[J]. 农业工程学报, 2011, 27(3): 196-199. Liu P, Chen J, Zhang M Y. Automatic control system of orchard tractor based on laser navigation[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(3): 196-199 (in Chinese with English abstract). |

| [4] |

何雄奎. 植保精准施药技术装备[J]. 农业工程技术, 2017, 37(30): 22-26. He X K. Technical equipment for precision application of plant protection[J]. Agricultural Engineering Technology, 2017, 37(30): 22-26 (in Chinese). |

| [5] |

Craessaerts G, de Baerdemaeker J, Saeys W. Fault diagnostic systems for agricultural machinery[J]. Biosystems Engineering, 2010, 106(1): 26-36. |

| [6] |

Sun P F, He Y. Study on remote distributed fault diagnosis system in modern agricultural machinery[J]. Advanced Materials Research, 2011, 225/226: 356-359. DOI:10.4028/www.scientific.net/AMR.225-226.356 |

| [7] |

Sakthivel N R, Sugumaran V, Babudevasenapati S. Vibration based fault diagnosis of monoblock centrifugal pump using decision tree[J]. Expert Systems with Applications, 2010, 37(6): 4040-4049. DOI:10.1016/j.eswa.2009.10.002 |

| [8] |

Kankar P K, Sharma S C, Harsha S P. Fault diagnosis of ball bearings using machine learning methods[J]. Expert Systems with Applications, 2011, 38(3): 1876-1886. DOI:10.1016/j.eswa.2010.07.119 |

| [9] |

Buono D, Siano D, Frosina E, et al. Gerotor pump cavitation monitoring and fault diagnosis using vibration analysis through the employment of auto-regressive-moving-average technique[J]. Simulation Modelling Practice and Theory, 2017, 71: 61-82. DOI:10.1016/j.simpat.2016.11.005 |

| [10] |

Fan Z, Li H. A hybrid approach for fault diagnosis of planetary bearings using an internal vibration sensor[J]. Measurement, 2015, 64: 71-80. DOI:10.1016/j.measurement.2014.12.030 |

| [11] |

Dolenc B, Boškoski P, Juričić D. Distributed bearing fault diagnosis based on vibration analysis[J]. Mechanical Systems and Signal Processing, 2016, 66/67: 521-532. DOI:10.1016/j.ymssp.2015.06.007 |

| [12] |

Brkovic A, Gajic D, Gligorijevic J, et al. Early fault detection and diagnosis in bearings for more efficient operation of rotating machinery[J]. Energy, 2017, 136: 63-71. DOI:10.1016/j.energy.2016.08.039 |

| [13] |

虞和济. 机械故障诊断丛书——故障诊断的基本原理[M]. 北京: 冶金工业出版社, 1989: 15-30. Yu H J. Mechanical Fault Diagnosis Series:Basic Principles of Fault Diagnosis[M]. Beijing: Metallurgical Industry Press, 1989: 15-30 (in Chinese). |

| [14] |

庞茂, 周晓军, 孟庆华, 等. 在线噪声检测及噪声信号的故障诊断技术研究[J]. 传感技术学报, 2006, 19(1): 142-145. Pang M, Zhou X J, Meng Q H, et al. On line noise measurement and fault diagnosis based on noise signal[J]. Chinese Journal of Sensors and Actuators, 2006, 19(1): 142-145 (in Chinese with English abstract). |

| [15] |

程利军, 张英堂, 罗亮, 等. 柴油机缸盖噪声信号处理方法及故障诊断研究[J]. 振动与冲击, 2009, 28(4): 173-176, 212. Cheng L J, Zhang Y T, Luo L, et al. Signal processing method and fault diagnosis for cylinder head noise of an engine[J]. Journal of Vibration and Shock, 2009, 28(4): 173-176, 212 (in Chinese with English abstract). |

| [16] |

魏闻达, 陈德智, 侯新贵, 等. 基于定子电流信号和噪声信号的异步电动机转子断条故障诊断[J]. 电机与控制应用, 2015, 42(6): 69-72. Wei W D, Chen D Z, Hou X G, et al. Fault diagnosis of broken rotor bars of asynchronous motors based on stator winding signal current and noise signal[J]. Electric Machines & Control Application, 2015, 42(6): 69-72 (in Chinese with English abstract). |

| [17] |

邱荣华, 张辉, 张笑如. 油液分析技术及其在现代造纸机械故障诊断中的应用[J]. 中国造纸学报, 2009, 24(3): 121-126. Qiu R H, Zhang H, Zhang X R. Oil analysis technique and its application in modern papermaking machinery fault diagnosis[J]. Transactions of China Pulp and Paper, 2009, 24(3): 121-126 (in Chinese with English abstract). |

| [18] |

姜雪丽.基于油样分析技术的往复泵状态监测系统研究[D].常州: 江苏工业学院, 2008. Jiang X L. A study of condition monitoring system of reciprocating pump based on oil analysis technique[D]. Changzhou: Jiangsu Institute of Technology, 2008(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10292-2009015458.htm |

| [19] |

郑长松, 马彪, 马源. 基于油液光谱分析的综合传动状态监测试验研究[J]. 光谱学与光谱分析, 2009, 29(3): 749-751. Zheng C S, Ma B, Ma Y. Test research on state monitor of PSST by oil spectrometric analysis[J]. Spectroscopy and Spectral Analysis, 2009, 29(3): 749-751 (in Chinese with English abstract). |

| [20] |

周侣, 崔昊杨. 红外测温技术在电力设备故障诊断中的应用[J]. 上海电力学院学报, 2016, 32(6): 543-546, 569. Zhou L, Cui H Y. Study of infrared technique used in diagnosis of electric power equipment[J]. Journal of Shanghai University of Electric Power, 2016, 32(6): 543-546, 569 (in Chinese with English abstract). |

| [21] |

赵韶亭, 张震. 红外测温技术在大型直流电机转子温度监测中的研究与应用[J]. 科技经济导刊, 2016(27): 37, 19. Zhao S T, Zhang Z. Research and application of infrared temperature measurement technology in rotor temperature monitoring of large dc motors[J]. Technology and Economic Guide, 2016(27): 37, 19 (in Chinese). |

| [22] |

王玉龙.改进的EEMD分析方法及其在故障诊断中的应用[D].天津: 天津大学, 2016. Wang Y L. The improved EEMD analysis method and its application to fault diagnosis[D]. Tianjin: Tianjin University, 2016(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10056-1017127812.htm |

| [23] |

李舜酩, 郭海东, 李殿荣. 振动信号处理方法综述[J]. 仪器仪表学报, 2013, 34(8): 1907-1915. Li S M, Guo H D, Li D R. Review of vibration signal processing methods[J]. Chinese Journal of Scientific Instrument, 2013, 34(8): 1907-1915 (in Chinese with English abstract). |

| [24] |

马建仓, 刘琦, 程存虎, 等. 依据振动加速度信号绘制航空发动机转子轴心轨迹的方法[J]. 航空计算技术, 2009, 39(4): 10-13. Ma J C, Liu Q, Cheng C H, et al. Plotting the axis tract of aero-engine based on vibration acceleration signals[J]. Aeronautical Computing Technique, 2009, 39(4): 10-13 (in Chinese with English abstract). |

| [25] |

朱培鑫.基于振动信号的旋转机械故障特征提取方法研究[D].哈尔滨: 哈尔滨工程大学, 2014. Zhu P X. Research of rotating machinery fault feature extraction based on vibration signal[D]. Harbin: Harbin Engineering University, 2014(in Chinese with English abstract). |

| [26] |

张西宁, 周融通, 郭清林, 等. 局部倒频谱编辑方法及其在齿轮箱微弱轴承故障特征提取中的应用[J]. 西安交通大学学报, 2019, 53(12): 1-9. Zhang X N, Zhou R T, Guo Q L, et al. Local cepstral editing procedure with applications to slight gearbox bearing fault feature extraction[J]. Journal of Xi'an Jiaotong University, 2019, 53(12): 1-9 (in Chinese with English abstract). |

| [27] |

Qi X X, Yuan Z H, Han X W. Diagnosis of misalignment faults by tacholess order tracking analysis and RBF networks[J]. Neurocomputing, 2015, 169: 439-448. DOI:10.1016/j.neucom.2014.09.088 |

| [28] |

Liu Y, Zhao Y L, Lang Z Q, et al. Weighted contribution rate of nonlinear output frequency response functions and its application to rotor system fault diagnosis[J]. Journal of Sound and Vibration, 2019, 460: 114882. DOI:10.1016/j.jsv.2019.114882 |

| [29] |

Chen J L, Zi Y Y, He Z J, et al. Compound faults detection of rotating machinery using improved adaptive redundant lifting multiwavelet[J]. Mechanical Systems and Signal Processing, 2013, 38(1): 36-54. DOI:10.1016/j.ymssp.2012.06.025 |

| [30] |

Cui L L, Wang J, Lee S. Matching pursuit of an adaptive impulse dictionary for bearing fault diagnosis[J]. Journal of Sound and Vibration, 2014, 333(10): 2840-2862. DOI:10.1016/j.jsv.2013.12.029 |

| [31] |

Feng Z P, Liang M, Chu F L. Recent advances in time-frequency analysis methods for machinery fault diagnosis:a review with application examples[J]. Mechanical Systems and Signal Processing, 2013, 38(1): 165-205. DOI:10.1016/j.ymssp.2013.01.017 |

| [32] |

Pons-Llinares J, Morinigo-Sotelo D, Duque-Perez O, et al. Transient detection of close components through the chirplet transform: rotor faults in inverter-fed induction motors[C]//Perez-Alonso M. Conference of the IEEE Industrial Electronics Society. Dallas: IEEE, 2014: 3386-3392.

|

| [33] |

Saidi L, Ali J B, Fnaiech F. Bi-spectrum based-EMD applied to the non-stationary vibration signals for bearing faults diagnosis[J]. ISA Transactions, 2014, 53(5): 1650-1660. DOI:10.1016/j.isatra.2014.06.002 |

| [34] |

许畅.时频联合分析及其在非平稳振动信号处理中的应用[D].哈尔滨: 哈尔滨工业大学, 2016. Xu C. Joint time frequency analysis and their applications on nonstationary vibration processing[D]. Harbin: Harbin Institute of Technology, 2016(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10213-1017862427.htm |

| [35] |

Luo J S, Yu D J, Liang M. Gear fault detection under time-varying rotating speed via joint application of multiscale chirplet path pursuit and multiscale morphology analysis[J]. Structural Health Monitoring, 2012, 11(5): 526-537. DOI:10.1177/1475921712444663 |

| [36] |

Luo J S, Yu D J, Liang M. Application of multi-scale chirplet path pursuit and fractional Fourier transform for gear fault detection in speed up and speed-down processes[J]. Journal of Sound and Vibration, 2012, 331(22): 4971-4986. DOI:10.1016/j.jsv.2012.06.006 |

| [37] |

Chen X W, Feng Z P. Iterative generalized time-frequency reassignment for planetary gearbox fault diagnosis under nonstationary conditions[J]. Mechanical Systems & Signal Processing, 2016, 80: 429-444. |

| [38] |

宋秀, 尉宇. 基于短时分数阶傅里叶变换的异步电机转子断条故障诊断[J]. 武汉科技大学学报, 2016, 39(2): 145-149. Song X, Wei Y. Fault diagnosis of broken rotor bar in asynchronous motor based on short-time fractional Fourier transform[J]. Journal of Wuhan University of Science and Technology, 2016, 39(2): 145-149 (in Chinese with English abstract). |

| [39] |

Chandra N H, Sekhar A S. Fault detection in rotor bearing systems using time frequency techniques[J]. Mechanical Systems and Signal Processing, 2016, 72/73: 105-133. DOI:10.1016/j.ymssp.2015.11.013 |

| [40] |

Zheng J D, Pan H Y, Yang S B, et al. Adaptive parameterless empirical wavelet transform based time-frequency analysis method and its application to rotor rubbing fault diagnosis[J]. Signal Processing, 2017, 130: 305-314. DOI:10.1016/j.sigpro.2016.07.023 |

| [41] |

Cheng Y, Wang Z W, Chen B Y, et al. An improved complementary ensemble empirical mode decomposition with adaptive noise and its application to rolling element bearing fault diagnosis[J]. ISA Transactions, 2019, 91: 218-234. DOI:10.1016/j.isatra.2019.01.038 |

| [42] |

Liu W Y, Han J G, Jiang J L. A novel ball bearing fault diagnosis approach based on auto term window method[J]. Measurement, 2013, 46(10): 4032-4037. DOI:10.1016/j.measurement.2013.07.039 |

| [43] |

彭延峰.自适应最稀疏时频方法及其在旋转机械故障诊断中的应用[D].长沙: 湖南大学, 2017. Peng Y F. Adaptive and sparsest time-frequency analysis method and its applications to fault diagnosis for rotating machinery[D]. Changsha: Hunan University, 2017(in Chinese with English abstract). http://cdmd.cnki.com.cn/Article/CDMD-10532-1018049028.htm |

| [44] |

林彤. 浅谈农业机械故障诊断技术发展方向[J]. 科学技术创新, 2018(35): 153-154. Lin T. Discussion on the development direction of agricultural machinery fault diagnosis technology[J]. Scientific and Technological Innovation, 2018(35): 153-154 (in Chinese). |

| [45] |

周翔. 现代农业机械故障诊断技术研究[J]. 中国农业信息, 2015(1): 91. Zhou X. Research on fault diagnosis technology of modern agricultural machinery[J]. China Agricultural Information, 2015(1): 91 (in Chinese). |

| [46] |

张钱斌. 基于OBD车载自诊断系统的汽车故障诊断[J]. 淮海工学院学报(自然科学版), 2013, 22(3): 14-17. Zhang Q B. Automobile fault diagnosis based on OBD system[J]. Journal of Huaihai Institute of Technology(Natural Science Edition), 2013, 22(3): 14-17 (in Chinese with English abstract). |

| [47] |

雷亚国, 何正嘉. 混合智能故障诊断与预示技术的应用进展[J]. 振动与冲击, 2011, 30(9): 129-135. Lei Y G, He Z J. Advances in applications of hybrid intelligent fault diagnosis and prognosis technique[J]. Journal of Vibration and Shock, 2011, 30(9): 129-135 (in Chinese with English abstract). |

| [48] |

唐立力, 陈国彬. 基于MEA优化BP神经网络的农机滚动轴承故障诊断[J]. 农机化研究, 2019, 41(3): 214-218. Tang L L, Chen G B. Fault diagnosis for rolling bearing of agricultural mechanical based on BP neural network optimized by mind evolutionary algorithm[J]. Journal of Agricultural Mechanization Research, 2019, 41(3): 214-218 (in Chinese with English abstract). |

| [49] |

何俊.齿轮箱振动特性分析与智能故障诊断方法研究[D].杭州: 浙江大学, 2018. He J. Vibration characteristic analysis and intelligent fault diagnosis of gearboxes[D]. Hangzhou: Zhejiang University, 2018(in Chinese with English abstract). |

| [50] |

Hoang D T, Kang H J. Rolling element bearing fault diagnosis using convolutional neural network and vibration image[J]. Cognitive Systems Research, 2019, 53: 42-50. DOI:10.1016/j.cogsys.2018.03.002 |

| [51] |

Zhu X X, Hou D N, Zhou P, et al. Rotor fault diagnosis using a convolutional neural network with symmetrized dot pattern images[J]. Measurement, 2019, 138: 526-535. DOI:10.1016/j.measurement.2019.02.022 |

| [52] |

Chen J, Xu K, Wang Y F, et al. Blockage fault diagnosis method of combine harvester based on BPNN and DS evidence theory[C]//Chen X Y. Seventh International Conference on Electronics and Information Engineering. Nanjing: Proceedings of the SPIE, 2017: 1-9.

|

| [53] |

Craessaerts G, de Baerdemaeker J, Saeys W. Fault diagnostic systems for agricultural machinery[J]. Biosystems Engineering, 2010, 106(1): 26-36. |

| [54] |

Wu C Z, Jiang P C, Ding C, et al. Intelligent fault diagnosis of rotating machinery based on one-dimensional convolutional neural network[J]. Computers in Industry, 2019, 108: 53-61. DOI:10.1016/j.compind.2018.12.001 |

| [55] |

Guo X J, Chen L, Shen C Q. Hierarchical adaptive deep convolution neural network and its application to bearing fault diagnosis[J]. Measurement, 2016, 93: 490-502. DOI:10.1016/j.measurement.2016.07.054 |

| [56] |

Zhang W, Li C H, Peng G L, et al. A deep convolutional neural network with new training methods for bearing fault diagnosis under noisy environment and different working load[J]. Mechanical Systems and Signal Processing, 2018, 100: 439-453. DOI:10.1016/j.ymssp.2017.06.022 |

| [57] |

Pan J, Zi Y Y, Chen J L, et al. LiftingNet:a novel deep learning network with layerwise feature learning from noisy mechanical data for fault classification[J]. IEEE Transactions on Industrial Electronics, 2018, 65(6): 4973-4982. DOI:10.1109/TIE.2017.2767540 |

| [58] |

Ding X X, He Q B. Energy-fluctuated multiscale feature learning with deep ConvNet for intelligent spindle bearing fault diagnosis[J]. IEEE Transactions on Instrumentation and Measurement, 2017, 66(8): 1926-1935. DOI:10.1109/TIM.2017.2674738 |

| [59] |

Ince T, Kiranyaz S, Eren L, et al. Real-time motor fault detection by 1-D convolutional neural networks[J]. IEEE Transactions on Industrial Electronics, 2016, 63(11): 7067-7075. DOI:10.1109/TIE.2016.2582729 |

| [60] |

Wen L, Li X Y, Gao L, et al. A new convolutional neural network-based data-driven fault diagnosis method[J]. IEEE Transactions on Industrial Electronics, 2018, 65(7): 5990-5998. DOI:10.1109/TIE.2017.2774777 |

| [61] |

Yang Y T, Zheng H L, Li Y B, et al. A fault diagnosis scheme for rotating machinery using hierarchical symbolic analysis and convolutional neural network[J]. ISA Transactions, 2019, 91: 235-252. DOI:10.1016/j.isatra.2019.01.018 |

| [62] |

高霞. 基于改进SOM神经网络的农机液压系统故障诊断方法[J]. 中国农机化学报, 2019, 40(3): 128-132. Gao X. Fault diagnosis method for hydraulic system of agricultural machinery based on improved SOM neural network[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(3): 128-132 (in Chinese with English abstract). |

| [63] |

廖应学, 杨娟. 机械设备的智能故障诊断方法与研究——以旋转机械为例[J]. 价值工程, 2019, 38(22): 224-226. Liao Y X, Yang J. Intelligent fault diagnosis method and research of mechanical equipment:taking rotating machinery as an example[J]. Value Engineering, 2019, 38(22): 224-226 (in Chinese with English abstract). |

| [64] |

Xu X Z, Cao D, Zhou Y, et al. Application of neural network algorithm in fault diagnosis of mechanical intelligence[J]. Mechanical Systems and Signal Processing, 2020, 141: 106625. DOI:10.1016/j.ymssp.2020.106625 |

| [65] |

雷亚国, 何正嘉, 訾艳阳. 基于混合智能新模型的故障诊断[J]. 机械工程学报, 2008, 44(7): 112-117. Lei Y G, He Z J, Zi Y Y. Fault diagnosis based on novel hybrid intelligent model[J]. Chinese Journal of Mechanical Engineering, 2008, 44(7): 112-117 (in Chinese with English abstract). |

| [66] |

李恒宾, 马文朋. 一种混合智能故障诊断方法及柴油机故障诊断[J]. 科学技术与工程, 2012, 12(21): 5149-5153, 5162. Li H B, Ma W P. A hybrid intelligent fault diagnosis method and fault diagnosis for diesel engine[J]. Science Technology and Engineering, 2012, 12(21): 5149-5153, 5162 (in Chinese with English abstract). |

| [67] |

张周锁, 侯照文, 孙闯, 等. 应用粒计算的混合智能故障诊断技术研究[J]. 西安交通大学学报, 2011, 45(1): 48-53. Zhang Z S, Hou Z W, Sun C, et al. Hybrid intelligent diagnosis technology based on granular computing[J]. Journal of Xi'an Jiaotong University, 2011, 45(1): 48-53 (in Chinese with English abstract). |

| [68] |

钟成义, 王素珍, 常春. 农业机械故障诊断技术研究现状及展望[J]. 中国农机化学报, 2014, 35(2): 29-31. Zhong C Y, Wang S Z, Chang C. Review on research status for agricultural machinery fault diagnosis technology[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(2): 29-31 (in Chinese with English abstract). |

| [69] |

He L F, Zhou X C, Zhang T Q. Stochastic resonance characteristic analysis of new potential function under levy noise and bearing fault detection[J]. Chinese Journal of Physics, 2018, 56(2): 538-560. DOI:10.1016/j.cjph.2018.02.004 |

| [70] |

Azadeh A, Saberi M, Kazem A, et al. A flexible algorithm for fault diagnosis in a centrifugal pump with corrupted data and noise based on ANN and support vector machine with hyper-parameters optimization[J]. Applied Soft Computing, 2013, 13(3): 1478-1485. DOI:10.1016/j.asoc.2012.06.020 |

| [71] |

Muralidharan V, Sugumaran V, Indira V. Fault diagnosis of monoblock centrifugal pump using SVM[J]. Engineering Science & Technology an International Journal, 2014, 17(3): 152-157. |