文章信息

- 石峰, 何春霞, 朱碧华, 张园园, 常萧楠, 刘丁宁

- SHI Feng, HE Chunxia, ZHU Bihua, ZHANG Yuanyuan, CHANG Xiaonan, LIU Dingning

- 4种植物壳纤维成分及理化性能对比研究

- A comparative study on the components and physicochemical properties of four kinds of plant husk fibers

- 南京农业大学学报, 2017, 40(2): 359-365

- Journal of Nanjing Agricultural University, 2017, 40(2): 359-365.

- http://dx.doi.org/10.7685/jnau.201605018

-

文章历史

- 收稿日期: 2016-05-15

随着全球工业化和高科技的发展, 人类面临更为严峻的环境、能源压力和资源危机。传统合成材料对环境的危害和破坏问题日益突出, 利用环境友好型资源是当前环保绿色技术的重要内容, 具有深远而重要的现实意义[1]。

植物种壳、果壳属于农林废弃物, 往往被人们丢弃或燃烧, 既污染环境又造成资源的极大浪费[2]。植物种壳、果壳中含有大量的天然植物纤维, 将这些植物纤维用作木塑复合材料的增强材料具有重要意义, 既实现了废弃资源的再利用, 又保护了生态环境。张敏等[3]研究了不同植物纤维/聚丁二酸丁二醇酯 (PBS) 复合材料的性能差异, 发现可从植物纤维的成分和结构进行对比分析植物纤维对其复合材料性能的影响机制。Mukherjee等[4]发现植物纤维种类、长度、半径和纤维素含量等是影响木塑复合材料机械性能的关键因素。Park等[5]研究表明, 稻壳外表面含有大量二氧化硅, 使用含有二氧化硅的偶联剂如硅烷化合物时稻壳和塑料可以更好地结合。Amir等[6]研究得出木塑复合材料吸水的原因主要是植物纤维有较大的吸水性。徐开蒙等[7]研究了不同木质纤维原料对聚氯乙烯 (PVC) 木塑复合材料力学性能的影响, 发现长度长、长径比高和表面接触角高的木质纤维制备的木塑复合材料综合力学性能更突出。由上可知, 植物纤维特性 (化学成分、化学结构、吸水性、表面形态等) 对木塑复合材料性能具有很大影响。不同天然植物纤维具有不同的成分和结构, 研究这些纤维的结构和性能对其制备木塑复合材料具有重要的参考意义。目前, 木塑复合材料的增强相主要为木粉。由于我国木材短缺, 寻找制备木塑复合材料的木材替代材料也是近年来的研究热点之一。以植物壳纤维为增强相、以塑料为基体的木塑复合材料制备及其性能研究已有相关报道, 但对植物壳纤维本身结构性能对比的研究鲜有报道。

为探讨不同植物壳纤维之间性能和结构的差异, 本文选用花生壳、椰子壳、榛子壳和稻壳, 比较和分析了4种植物壳纤维的组成成分、红外光谱、吸水性和热稳定性, 并分析了4种植物壳内、外表面微观结构, 为其作为木塑复合材料的增强材料提供参考依据。

1 材料与方法 1.1 壳类材料供试材料:榛子壳, 辽宁省铁岭市; 椰子壳, 海南省海口市; 稻壳, 江西省九江市; 花生壳, 山东省莱西市。

1.2 壳类材料性能测试成分测定:采用范式法对4种植物壳纤维进行纤维素、半纤维素、木质素等成分的测定。

红外光谱:采用Nicolet iS-1063001FTIR谱仪 (赛默飞世尔科技 (中国) 有限公司) 分析4种植物壳纤维的化学官能团, 波数为4 000~400 cm-1, 分辨率为4 cm-1, 扫描次数为16次。

吸水率:按照GB/T 1462—2005[8]对4种植物壳纤维进行吸水性能测试, 蒸馏水温度为 (23±0.5)℃。

热稳定性:采用NETZSCH STA449 F3Jupiter综合热分析仪 (耐驰科学仪器商贸 (上海) 有限公司) 分析4种植物壳纤维的热稳定性能, 得到热重 (TG) 和差示扫描量热 (DSC) 曲线。升温速率为20 ℃·min-1, 惰性气体氩气保护, 温度范围:30~800 ℃。试样质量约为5 mg, 用Al2O3坩埚装样。

微观形貌:对4种植物壳内、外表面喷金, 用Hitachi-S4800扫描电镜 (日本日立株式会社) 分别观察其内、外表面微观形貌。

2 结果与分析 2.1 4种植物壳纤维主要成分由表 1可知:4种植物壳纤维均由纤维素、半纤维素和木质素等成分组成。纤维素是植物纤维结构的主要组成部分, 为纤维提供强度、刚度和结构稳定性, 半纤维素是粘接物质, 包覆在纤维素的表面, 木质素具有增强细胞壁的功能[9]。4种植物壳纤维纤维素含量由大到小依次为稻壳、花生壳、椰子壳、榛子壳, 稻壳纤维素含量为44%, 榛子壳纤维素含量为34%。榛子壳半纤维素含量最高, 花生壳半纤维素含量最低, 但4种植物壳纤维纤维素和半纤维素总含量相差较小。由于木塑复合材料的强度主要取决于植物纤维的强度、塑料基体的强度以及它们之间的结合强度[10], 植物纤维强度越高, 木塑复合材料力学性能越好。植物纤维强度取决于纤维素的含量, 纤维素含量越高, 植物纤维的强度就越大[11], 所以应尽量选用纤维素含量高的植物壳纤维做木塑复合材料的增强材料。

| 植物壳Plant husk | 纤维素含量/% Cellulose content | 半纤维素含量/% Hemicellulose content | 木质素含量/% Lignin content |

| 花生壳Peanut shell | 40 | 13 | 40 |

| 椰子壳Coconut shell | 39 | 14 | 34 |

| 榛子壳Hazelnut shell | 34 | 24 | 34 |

| 稻壳Rice husk | 44 | 15 | 20 |

从表 1还可以看出:花生壳木质素含量最高, 为40%, 稻壳木质素含量最低, 为20%。木质素为植物提供足够的强度和硬度, 起抗压作用, 具有避免生物侵害和水侵蚀、抗菌、抗氧化等功能[12], 壳中木质素含量比植物其他地方更高。

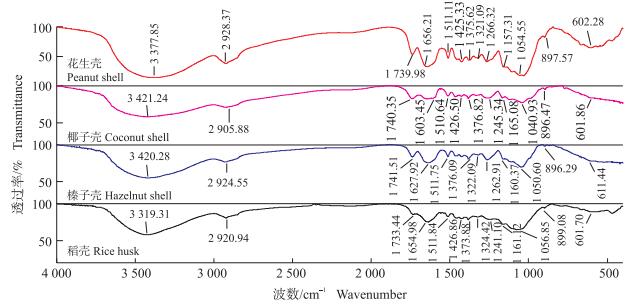

2.2 4种植物壳纤维红外光谱图 1为4种植物壳纤维傅里叶红外光谱 (FTIR) 曲线。由图可见, 4种植物壳纤维红外光谱曲线相近, 主要有以下几个特征峰, 最明显的吸收峰位于波数段3 300~3 500 cm-1, 是分子内羟基 (—OH) 伸缩振动谱带, 分子内—OH主要来自纤维素、半纤维素、多糖和单糖[13], 大量的—OH使4种植物壳纤维表现出极强的亲水性和吸水性。从图 1还可以看出:花生壳纤维在此处吸收峰强度最大, 故其所含—OH数量最多, 椰子壳纤维在此处吸收峰强度最小, 故其所含—OH数量最少。600 cm-1是羟基的面外变角振动, 也同样反映了该趋势。

|

图 1 4种植物壳纤维红外光谱 Figure 1 Fourier transform infrared (FTIR) spectra of four kinds of plant husk fibers |

图 1中2 900~2 935cm-1是饱和烷基 (—CH) 反对称伸缩振动的特征峰[14], 主要反映了化学成分中的饱和烷烃链。与此对应, 在1 320~1 430 cm-1范围内出现了—CH弯曲振动。1 640~1 735 cm-1是由木质素或半纤维素中的脂肪族酯类化合物及酮类化合物中的C=O伸缩振动引起的[15], 蜡质层的主要成分长链脂肪酸等物质也含有C=O[16]。植物表皮细胞外覆盖着一层角质层, 角质层外覆盖着蜡质层[17]。1 510 cm-1附近是苯环的骨架伸缩振动峰[18], 这是木质素的特征吸收峰。与此对应, 1 460 cm-1处出现了木质素的—CH3O伸缩振动。1 150~1 160 cm-1为脂肪族化合物中醚键的C—O—C非对称伸缩振动。1 050 cm-1附近的Si—O伸缩振动, 是植物表面覆盖SiO2引起[19]。890~900 cm-1是由纤维素和糖类的环振动产生。

由上分析可知, 4种植物壳纤维具有相似的化学成分, 主要有纤维素、半纤维素和木质素。4种植物壳纤维特征峰面积和尖锐程度不同, 反映了其成分含量的差异, 与上面的成分分析相一致。4种植物壳纤维均有极强的亲水性和吸水性, 含有硅质层结构, 故选用4种植物壳纤维做木塑复合材料增强材料时, 要进行烘干处理。另外, 4种植物壳纤维要进行偶联剂改性处理才能与疏水塑料有较好的界面结合[20]。

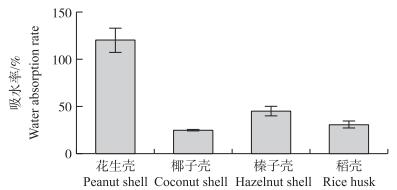

2.3 4种植物壳纤维吸水性由图 2可知:椰子壳纤维和稻壳纤维24 h吸水率较小, 花生壳纤维吸水率远高于其他3种植物壳纤维, 吸水率由大到小依次为花生壳 (120.23%)、榛子壳 (45.00%)、稻壳 (30.87%) 和椰子壳 (24.89%)。这是由于纤维素和半纤维素中均含有大量的羟基基团, 羟基数量越多, 植物纤维吸水性越强[21]。植物纤维的吸水性还与纤维内部的孔隙率有关, 孔隙率越大、孔隙越密集, 越容易引发毛细现象, 吸水性越强[22]。由红外光谱分析可知, 花生壳所含羟基数量最多, 且花生壳内部疏松多孔, 所以其吸水率最大, 而椰子壳所含羟基数量最少, 且椰子壳内部致密, 所以其吸水率最小。木塑复合材料吸水性主要取决于填充纤维的吸水性, 椰子壳纤维和稻壳纤维均具有相对较弱的吸水性, 更适合作为木塑复合材料的增强材料。

|

图 2 4种植物壳纤维24 h吸水率 Figure 2 The 24 h water absorption rate of four kinds of plant husk fibers |

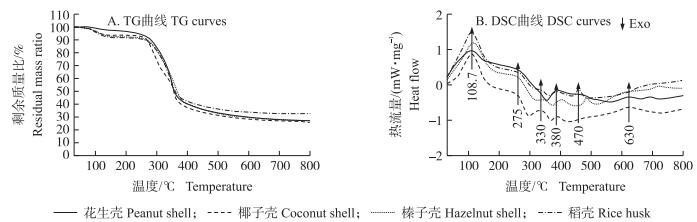

由图 3-A可知:4种植物壳纤维TG曲线趋势基本一致。在30~85 ℃阶段植物壳纤维几乎不失重, 在85~125 ℃阶段4种植物壳纤维有小幅度失重, 在280~365 ℃阶段4种植物壳纤维大幅度失重, 但它们的失重速率相差较小。在365 ℃之后, 4种植物壳纤维持续失重, 它们的剩余质量比由大到小依次为:稻壳 (32.31%)、榛子壳 (27.04%)、花生壳 (27.03%)、椰子壳 (26.4%)。由图 3-B可知:4种植物壳纤维DSC曲线特征峰类型基本一致, 表明其在热分解过程中发生着相似的化学反应, 但由于各种植物壳纤维组成成分含量的差异, 其特征峰强弱有所不同。

|

图 3 4种植物壳纤维的热重曲线和差示扫描量热曲线 Figure 3 Thermal gravity (TG) and differential scanning calorimetry (DSC) curves of four kinds of plant husk fibers |

由图 3和表 2可知:4种植物壳纤维的热分解主要有4个过程。85~125 ℃为植物壳纤维初挥发阶段, 这是由植物壳纤维所含水分蒸发所致, 表现为DSC曲线上有1个吸热峰。在150~250 ℃, 由于植物壳纤维中水分已挥发, 此阶段植物壳纤维TG和DSC曲线均比较平缓。热分解阶段:随着温度的继续升高, 植物壳纤维的纤维素、半纤维素及木质素发生热分解, 且分解物质会挥发, 所以此阶段中TG和DSC曲线均出现明显的变化, 4种植物壳纤维的TG曲线均有较大下降, 表现为大幅度失重。纤维素的主要热解温度为330.5~359.8 ℃, 与此对应, DSC曲线在330 ℃处出现了1个吸热峰; 半纤维素的主要热解温度为267.2~318.8 ℃[23], 与此对应, DSC曲线在275 ℃左右都出现了1个吸热峰; 而木质素的热解一般较为复杂, 2个主要失重阶段分别发生在320~380 ℃以及750~800 ℃[24], 所以DSC曲线在380 ℃出现了1个小的吸热峰。

| 植物壳 Plant husk |

特征点温度/℃ Critical temperature |

剩余质量比/% Residual mass ratio |

所需热量/(mW·mg-1) Required heat |

| 花生壳 Peanut shell |

84.3 | 99.68 | 0.843 1 |

| 131.3 | 97.80 | 0.849 9 | |

| 235.9 | 95.25 | 0.509 6 | |

| 362.0 | 46.92 | -0.389 2 | |

| 799.4 | 27.03 | -0.294 3 | |

| 椰子壳 Coconut shell |

84.4 | 98.74 | 0.542 9 |

| 129.4 | 94.20 | 0.622 6 | |

| 234.9 | 93.16 | -0.172 0 | |

| 360.8 | 45.95 | -0.945 5 | |

| 799.4 | 26.40 | 0.649 4 | |

| 榛子壳 Hazelnut shell |

83.4 | 98.33 | 0.798 0 |

| 134.2 | 93.44 | 1.016 0 | |

| 230.1 | 92.01 | 0.291 2 | |

| 377.8 | 43.82 | -0.547 8 | |

| 799.4 | 27.04 | -0.092 7 | |

| 稻壳 Rice husk |

84.7 | 97.81 | 1.144 0 |

| 127.9 | 92.78 | 1.274 0 | |

| 239.1 | 91.02 | 0.414 7 | |

| 366.3 | 46.93 | -0.28 00 | |

| 799.4 | 32.31 | 0.142 8 |

另外, 4种植物壳纤维失重相差较小, 可能是由于4种植物壳纤维中纤维素和半纤维素的总含量相差较小, 在此过程中纤维素和半纤维素全部完成热分解所致。剩余物质加热阶段:当温度超过380 ℃之后, 植物壳纤维热分解过程基本完成, 这个阶段主要是热解残留物的分解以及木质素的二次裂解, 最终稻壳的残余量最大, 这可能是由于稻壳中纤维素、半纤维素和木质素的总含量最低, 因此稻壳的热稳定性最好。

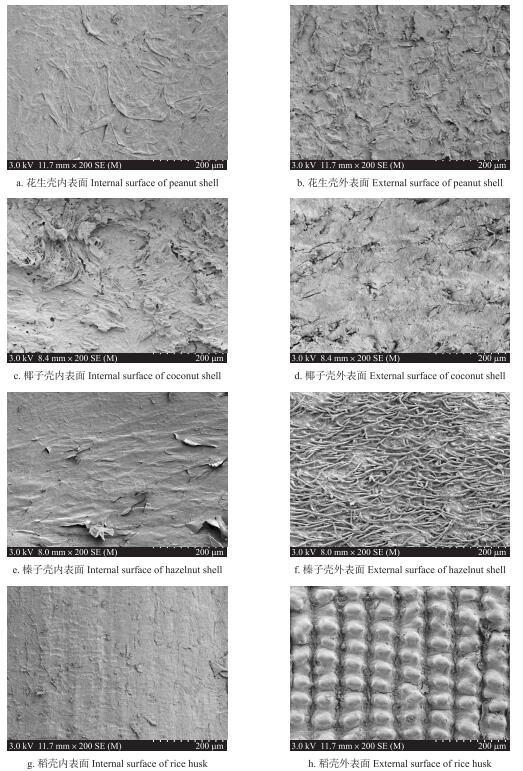

2.5 4种植物壳内、外表面微观结构由图 4可见:花生壳内表面有大量“皱纹”状的凸起线条, 纤维较薄且连接不紧密; 其外表面与内表面相比更粗糙, 凹凸不平。椰子壳内表面呈鳞片状凹凸不平, 且有部分弹簧状纤维; 其外表面较为粗糙, 高度木质化。榛子壳内表面与花生壳内表面相似, 但其内表面更为平整; 其外表面存在大量条状纤维, 且互相缠绕联结, 排列非常紧密, 条状纤维底部不平, 存在比较粗的乱序条纹, 且相互联结。稻壳内表面较外表面平整, 纤维形成多边形层叠结构, 还有少量丝状纤维; 其外表面细胞呈粒状逐渐排开, 排列整齐, 有规则, 且形状大小基本一致。这种波纹状的结构会大大增加与其他基体材料的接触面[25]。由于稻壳外表面细胞的横向排列没有纵向排列紧密, 且纵向排列有裂痕, 所以稻壳承受各个方向的载荷可能不同, 且稻壳外表皮细胞和纤维细胞高度木质化, 是稻壳的主要承载部分[5]。从以上分析可知, 4种壳的外表面木质化程度均较内表面更高, 比较致密, 故在允许条件下, 可以将这些壳的不同成分进行分离, 留下强度较高部分, 以使其做木塑复合材料的增强材料时可提高木塑复合材料的强度。4种壳外表面均有蜡质层, 蜡质层的主要成分长链脂肪酸等物质含有极性键C=O, 当4种植物壳纤维与非极性塑料 (如PP、PE等) 复合用于制备木塑复合材料时, 极性键C=O不利于塑料与植物纤维的界面结合, 从而影响木塑复合材料的界面相容性。因此有效去除蜡质层可改善4种植物壳纤维与非极性塑料的界面相容性, 从而提升所制备木塑复合材料的性能。

|

图 4 4种植物壳的内、外表面微观形貌 Figure 4 Microstructure of internal and external surfaces of four kinds of plant husks |

1) 4种植物壳纤维均含有纤维素、半纤维素和木质素等成分, 稻壳纤维素含量最高为44%, 榛子壳纤维素含量最低为34%。4种植物壳纤维均含有羟基, 有一定吸水性, 椰子壳纤维与稻壳纤维吸水率较小, 其24 h吸水率分别为24.89%和30.87%, 比吸水率较大的花生壳纤维分别小95.34%和89.36%。

2) 4种植物壳纤维热分解过程相似, 在280~365 ℃阶段失重较大, 稻壳具有最好的热稳定性。4种植物壳纤维的外表面均含有蜡质层, 且相对于内表面更加粗糙。

3) 4种植物壳纤维均可用作木塑复合材料的增强材料, 其中稻壳纤维素含量高、吸水性低, 且热稳定性好, 是制备木塑复合材料优选增强材料。

| [1] | Luo X G. Reuse application on alter-property of plant (straw stalk) fiber[J]. Engineering Science, 2004, 6(6): 91–94. |

| [2] |

仝梦卓. 榛子综合利用的研究[D]. 郑州: 郑州大学, 2014.

Tong M Z. A thesis on comprehensive utilization of hazelnut[D]. Zhengzhou:Zhengzhou University, 2014(in Chinese with English abstract). |

| [3] |

张敏, 强琪, 李莉, 等. 不同植物纤维/PBS复合材料的性能差异比较[J].

高分子材料科学与工程, 2013, 29(3): 69–73.

Zhang M, Qiang Q, Li L, et al. A performance comparison of different plant fiber/PBS composites[J]. Polymer Materials Science and Engineering, 2013, 29(3): 69–73. (in Chinese) |

| [4] | Mukherjee T, Kao N. PLA based biopolymer reinforced with natural fiber:a review[J]. Journal of Polymers and the Environment, 2011, 19(3): 714–725. DOI: 10.1007/s10924-011-0320-6 |

| [5] | Park B D, Wi S G, Lee K H, et al. Characterization of anatomical features and silica distribution in rice husk using microscopic and micro-analytical techniques[J]. Biomass and Bioenergy, 2003, 25(3): 319–327. DOI: 10.1016/S0961-9534(03)00014-X |

| [6] | Amir N, Mojgan K. Mechanical properties and water absorption of fiber-reinforced polypropylene composites prepared by bagasse and beech fiber[J]. Journal of Applied Polymer Science, 2009, 114(1): 653–657. DOI: 10.1002/app.v114:1 |

| [7] |

徐开蒙, 陈太安, 吴章康, 等. 不同木质纤维原料对PVC木塑复合材料力学性能的影响[J].

西南林业大学学报, 2015, 35(5): 88–91.

Xu K M, Chen T A, Wu Z K, et al. Effect of six wood species on the mechanical properties of PVC-based wood plastic composites[J]. Journal of Southwest Forestry University, 2015, 35(5): 88–91. (in Chinese) |

| [8] |

翟全胜, 叶宏军, 刘俊仙. GB/T 1462-2005纤维增强塑料吸水性试验方法[S]. 北京: 中国标准出版社, 2005: 1-6.

Zhai Q S, Ye H J, Liu J X. GB/T 1462-2005 Test methods for water absorption of fiber reinforced plastics[S]. Beijing:Standards Press of China, 2005:1-6(in Chinese). |

| [9] | Kabir M M, Wang H, Lau K T, et al. Chemical treatments on plant-based natural fibre reinforced polymer composites:an overview[J]. Composites Part B:Engineering, 2012, 43(7): 2883–2892. DOI: 10.1016/j.compositesb.2012.04.053 |

| [10] |

侯新秀. 麦草基复合包装材料的加工条件与性能研究[D]. 天津: 天津科技大学, 2010.

Hou X X. Processing condition and performance research of wheat straw based compound packing materials[D]. Tianjin:Tianjin University of Science and Technology, 2010(in Chinese with English abstract). |

| [11] | Mwaikambo L Y, Ansell M P. The effect of chemical treatment on the properties of hemp, sisal, jute and kapok for composite reinforcement[J]. Angew Makromol Chem, 1999, 272: 108–116. DOI: 10.1002/(ISSN)1522-9505 |

| [12] |

路瑶, 魏贤勇, 宗志敏, 等. 木质素的结构研究与应用[J].

化学进展, 2013, 25(5): 838–858.

Lu Y, Wei X Y, Zong Z M, et al. Structural investigation and application of lignins[J]. Progress in Chemistry, 2013, 25(5): 838–858. (in Chinese) |

| [13] |

何春霞, 傅雷鸣, 熊静, 等. 不同表面处理对麦秸秆结构和性能的影响[J].

南京农业大学学报, 2016, 39(2): 325–331.

He C X, Fu L M, Xiong J, et al. Study on the properties of wheat straw with different treatments[J]. Journal of Nanjing Agricultural University, 2016, 39(2): 325–331. DOI: 10.7685/jnau.201507002 (in Chinese) |

| [14] | Bledzki A K, Mamun A A, Volk J. Barley husk and coconut shell reinforced polypropylene composites:the effect of fiber physical, chemical and surface properties[J]. Composites Science and Technology, 2010, 70(5): 840–846. DOI: 10.1016/j.compscitech.2010.01.022 |

| [15] | Chen X L, Yu J, Zhang Z B, et al. Study on structure and thermal stability properties of cellulose fibers from rice straw[J]. Carbohydrate Polymers, 2011, 85(1): 245–250. DOI: 10.1016/j.carbpol.2011.02.022 |

| [16] |

魏雪琴, 张长峰, 庞杰, 等. 植物角质层生物学特性及水分渗透性研究进展[J].

植物学报, 2013, 48(5): 573–587.

Wei X Q, Zhang C F, Pang J, et al. Research progress in the chemistry and structure of plant cuticles related to water permeability[J]. Chinese Bulletin of Botany, 2013, 48(5): 573–587. (in Chinese) |

| [17] |

曾琼, 刘德春, 刘勇. 植物角质层蜡质的化学组成研究综述[J].

生态学报, 2013, 33(17): 5133–5140.

Zeng Q, Liu D C, Liu Y. The overview and prospect of chemical composition of plant cuticular wax[J]. Acta Ecologica Sinica, 2013, 33(17): 5133–5140. DOI: 10.5846/stxb (in Chinese) |

| [18] | Xu F, Liu C F, Geng Z C, et al. Characterisation of degraded organosolv hemicelluloses from wheat straw[J]. Polymer Degradation and Stability, 2006, 91(8): 1880–1886. DOI: 10.1016/j.polymdegradstab.2005.11.002 |

| [19] |

连海兰, 周定国, 尤纪雪. 麦秸秆成分剖析及其胶合性能的研究[J].

林产化学与工业, 2005, 25(1): 69–72.

Lian H L, Zhou D G, You J X. Studies on layer composites of wheat stalk and their adhesion properties[J]. Chemistry and Industry of Forest Products, 2005, 25(1): 69–72. (in Chinese) |

| [20] | La Mantia F P, Morreale M. Green composites:a brief review[J]. Composites Part A:Applied Science and Manufacturing, 2011, 42(6): 579–588. DOI: 10.1016/j.compositesa.2011.01.017 |

| [21] |

李东方. 聚乙烯木塑复合材料性能影响因子与界面特性研究[D]. 北京: 北京林业大学, 2013.

Li D F. Study on performance influence factors and interfacial characteristic of PE wood plastic composites[D]. Beijing:Beijing Forestry University, 2013(in Chinese with English abstract). |

| [22] |

王伟宏, 宋永明, 高华, 等.

木塑复合材料[M]. 北京: 科学出版社, 2010: 19-20.

Wang W H, Song Y M, Gao H, et al. Wood-plastic Composites[M]. Beijing: Science Press, 2010: 19-20. (in Chinese) |

| [23] |

胡亿明, 蒋剑春, 孙云娟, 等. 纤维素与半纤维素热解过程的相互影响[J].

林产化学与工业, 2014, 34(4): 1–8.

Hu Y M, Jiang J C, Sun Y J, et al. Interaction during the pyrolysis process of cellulose and hemicellulose[J]. Chemistry and Forestry of Forest Products, 2014, 34(4): 1–8. (in Chinese) |

| [24] |

程辉, 余剑, 姚梅琴, 等. 木质素慢速热解机理[J].

化工学报, 2013, 64(5): 1757–1765.

Cheng H, Yu J, Yao M Q, et al. Mechanism analysis of lignin slow pyrolysis[J]. CIESC Journal, 2013, 64(5): 1757–1765. (in Chinese) |

| [25] |

胡圣飞. PVC/稻壳粉复合材料结构与性能研究[D]. 武汉: 武汉理工大学, 2006.

Hu S F. Study on structure properties of PVC/rice husks composites[D]. Wuhan:Wuhan University of Technology, 2006(in Chinese with English abstract). |