文章信息

- 李伟光, 张占宽.

- Li Weiguang, Zhang Zhankuan.

- 微坑型微织构硬质合金表面对木材摩擦特性的影响

- The Effect of Micro-Pits Texture on the Coefficient of Friction between Wood and Cemented Carbide

- 林业科学, 2019, 55(4): 136-143.

- Scientia Silvae Sinicae, 2019, 55(4): 136-143.

- DOI: 10.11707/j.1001-7488.20190414

-

文章历史

- 收稿日期:2018-10-08

- 修回日期:2018-12-03

-

作者相关文章

2. 中国林业科学研究院木材工业研究所 北京 100091

2. Research Institute of Wood Industry, CAF Beijing 100091

切削是木材加工中应用历史最悠久、使用最广泛加工方式,高效、节材和节能切削是现代木材加工的必然趋势(曹平祥,1997)。木工刀具的切削对象为木材或木质复合材料,是多组分、复杂的混合体,在切削过程中,所有刀具的刀头和基体都会磨损发热(曾娟等,2007),而刀具磨损会直接影响刀具使用寿命、加工效率和切削质量,因此,合理有效降低刀具与木材表面的摩擦系数、提高刀具耐磨性是现阶段木材切削加工领域的主要研究课题之一(McKenzie,1967;McKenzie et al., 1968;马岩,2008;朱兆龙等,2017)。

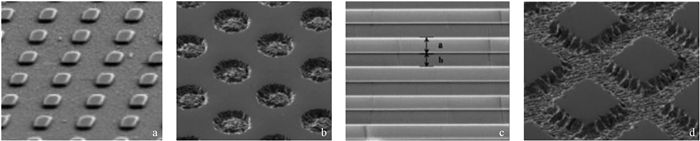

在自然界,一些动物(如蛇、穿山甲、鲨鱼等)的体表并非是完全光滑的,其体表的某些部位随机或规律地存在有一定几何形状的微小结构单元,这些非光滑特征的表面形貌往往具有比光滑表面更小的摩擦阻力,能够有效减少接触磨损。基于此,现代仿生学和摩擦学研究领域提出了一种生物非光滑表面微织构的概念(Volchok et al., 2002)。表面微织构属于微米级的表面功能结构,是根据生物非光滑表面的特征,利用微细加工在光滑材料表面加工出具有一定规则和尺寸的点阵造型。研究(冯新敏等, 2018, Duan et al., 2018)证实,良好的表面微织构具有改善表面润滑状态和抗磨减摩的作用,能够有效改进表面的摩擦性能并提高表面承载力,在活塞缸套、发动机汽缸、推力轴承和导轨等机械零部件上广泛应用(韩洪松等,2018)。目前,表面微织构类型主要包括方凸型、微坑型、凹槽型、交叉线网状凹槽型等(图 1),以微坑型和凹槽型为主(邱孝聪等,2013),合理的微坑型表面微织构已被初步证明可改善桦木(Betula spp.)和硬质合金表面之间的摩擦特性,降低表面摩擦系数(李伟光等,2018)。木材是由多种复杂有机物组成的复合体,其中绝大部分为高分子化合物或复合物,当刀具切削木材时,如同将其置于复杂的介质中,既有造成刀具机械擦伤的硬质点,如节子、树脂、石英砂等,也会受木材含水率、木材切面和纤维方向以及运动速度的影响。鉴于此,本研究以水曲柳(Fraxinus mandshurica)和樟子松(Pinus sylvestris var. mongolica)为研究对象,在具有不同微坑直径硬质合金表面条件下,研究木材含水率、木材切面和纤维方向以及运动速度等因素对木材表面摩擦系数的影响,以期为设计更加合理的木材切削刀具表面织构形式提供参考和指导。

|

图 1 表面微织构形态特征 Fig. 1 Morphology of surface texture a.方凸型Square convex;b.微坑型Micro-pits;c.凹槽型Concave groove;d.交叉线网状凹槽型Concave groove with cross line. |

水曲柳和樟子松试样,生材,平均含水率分别为67%和72%,气干密度分别为0.72和0.48 g·cm-3,规格(长×宽×厚)为35 mm×35 mm×3 mm。将所有试样随机分成3组,分别制备生材(直接制取)、气干材和绝干材,试样含水率调整方法如表 1所示。经调整后,生材、气干材和绝干材试样的平衡含水率分别为67%±3%、12%±1%和0%。需要说明的是,此时木材含水率绝干状态为理想的极限条件,现实中并不存在;实际当环境相对湿度接近0%时,木材含水率仍为1%~2%(俞昌铭,2011)。

|

|

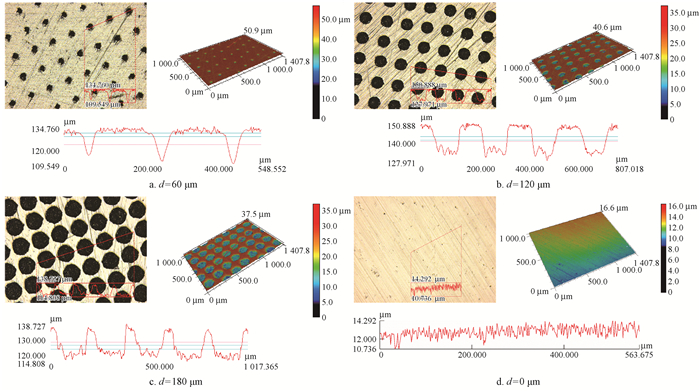

金属材料为硬质合金(YG8),主要成分为碳化钨(WC,92%)和黏结剂钴(Co,8%),密度为14.7 g·cm-3,直径6 mm、高6 mm,采用纳米级脉冲激光器在其表面进行微坑加工。激光微造型时,熔融残留物会在微坑周边产生毛刺,利用W7(05)金相砂纸将其去除,然后采用超声清洗器清洗,清洗液为丙酮,表面粗糙度(Ra)为0.4 μm。4种表面微织构直径分别为0(平面)、60、120和180 μm,深度为20 μm,间距为200 μm,加工误差为±10 μm,其三维形貌如图 2所示。

|

图 2 微坑型表面微织构的三维形貌 Fig. 2 Configuration of micro-pits on the surface of the cemented carbide under 3D profiler |

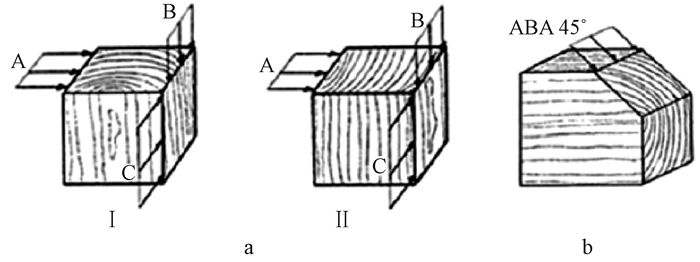

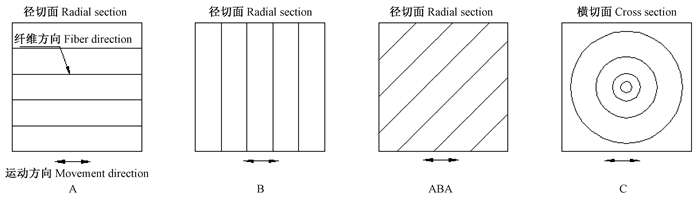

从宏观角度而言,在木材切削的3个主要方向上,存在有木材组织结构和木材纤维间的角度差异等。根据Kivimaa(1950)研究,木材切削方向可定义为如图 3所示2种模型,基于此,本研究分别制取如图 4所示纤维和切面方向木材试样进行试验。水曲柳和樟子松分别锯制30块试样,使用100#砂带对木材摩擦表面进行砂光处理以消除锯痕,并保证其表面粗糙度尽量均匀一致,采用SURTRONIC25型接触式表面粗糙度仪测量表面粗糙度,径切面上水曲柳和樟子松的表面粗糙度平均值分别9.5和14.2 μm,横切面上水曲柳和樟子松的表面粗糙度平均值分别13.7和20.1 μm。

|

图 3 木材切削方向的2种模型 Fig. 3 Definition of cutting directions(mode a and mode b) A、B、ABA分别代表摩擦运动方向与木材径切面纤维方向呈0°、90°和45°,C代表硬质合金表面与木材横切面摩擦。下同。 A、B、ABA indicate that the direction of friction movement is 0°、90° and 45° respectindy between the direction of friction movement and the fiber direction of the radial section of wood, and C represents the friction between the hard alloy plane and the cross section of the wood.The same below. |

|

图 4 试验采用的纤维和切面方向 Fig. 4 Angle of inclination between sliding direction and grain orientation |

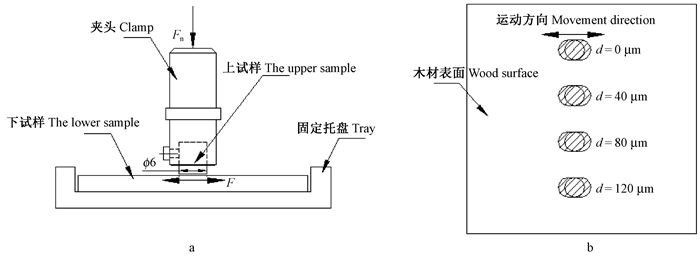

使用Retc多功能摩擦试验机(MFT-5000)进行摩擦试验,硬质合金为上试样,木材为下试样,上、下试样形成面-面接触的摩擦副,夹头可带动上试样往复运动,如图 5a所示,往复运动频率为5、10和15 Hz,运动行程为10 mm,运动时间为10 min,试验载荷为5 N。为尽量减小试验误差,对于同组试验,不同织构面与同一木材试样的不同位置进行摩擦,如图 5b所示,相同试验进行3次,以600 s内的平均摩擦系数作为参考。

|

图 5 摩擦试验示意 Fig. 5 Schematic diagram of friction coefficient test Fn:试验载荷(正压力)The test load (the normal force);F:摩擦力The friction force. a.试样安装Sample mounting of test; b.试验测试位置The test position. |

通过SPCA-X3接触角测定仪测量接触角,对硬质合金试样表面的润湿性进行表征。蒸馏水液滴在固体表面的接触角与液滴体积和环境温度有关,室温(27 ℃)条件下,每次液滴量控制在3 μL,选择每个硬质合金样品3个不同部位进行测量,计算10 s内接触角的平均变化率。

2 结果与分析 2.1 接触角平均变化率由图 6可知,微织构试样的接触角平均变化率均大于平面试样,且每组试样的接触角平均变化率有所不同。接触角平均变化率大,说明蒸馏水在微织构试样表面的铺展速度大,其润湿性好。不同微织构参数对接触角平均变化率也有影响,其中微坑直径为60 μm时试样表面的铺展速度最大,符合Wenzel(1936)对表面润湿性能的理论计算。Wenzel认为,一定的表面粗糙结构可增强表面润湿性,这是因为表面凹凸会导致固液真实接触面积增大,固液和固气界面能增加,粗糙表面上的固液实际接触面积大于表观接触面积。

|

图 6 硬质合金试样上接触角平均变化率 Fig. 6 The average change rate of the contact angle on the cemented carbide |

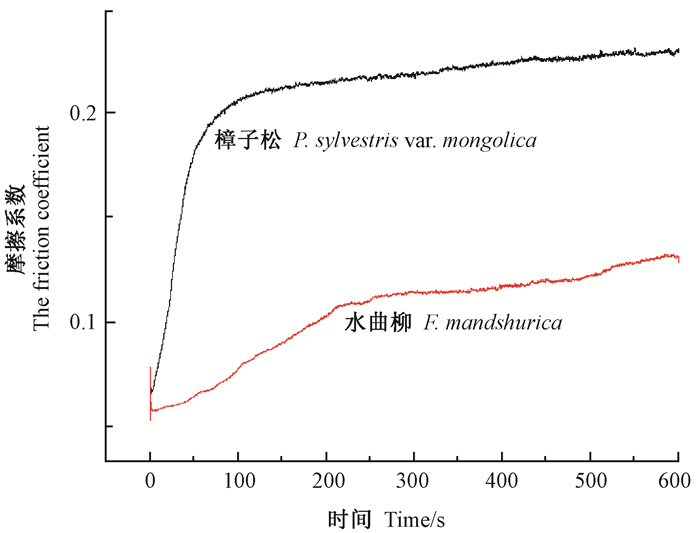

由图 7可知,在樟子松表面产生的摩擦系数变化趋势明显大于在水曲柳表面产生的摩擦系数,这可能是因为樟子松材质较水曲柳软,在一定压力作用下,会使摩擦副的实际接触面积变大。此外,当含水率较大且受到一定压力时,在樟子松微坑周围形成不完整润滑膜的概率要大于硬度较大的水曲柳,故其减摩效果稍差。

|

图 7 2种木材的摩擦系数变化情况 Fig. 7 The change curve of the friction coefficient |

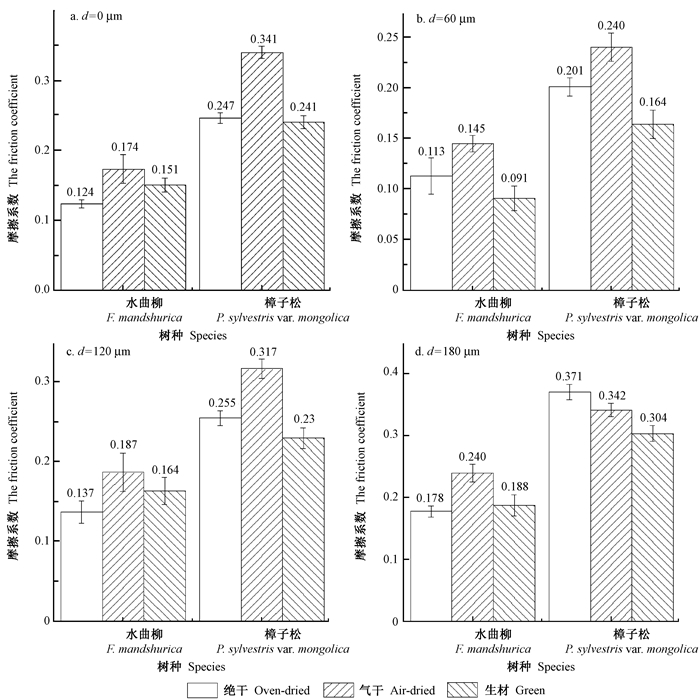

由图 8a可知,2种木材试样表面产生的摩擦系数变化趋势基本相同。当木材含水率增加(从绝干到气干)时,摩擦系数缓慢增加,这是因为气干木材材质相对于绝干木材软,摩擦时木材与金属的实际接触面积大,从而使摩擦系数增大;但是当含水率继续增加(从气干到生材)时,摩擦系数开始减小,这是由于随含水率升高,木材中自由水含量增加,更多的自由水在恒定压力下渗透到木材表面,使其在摩擦过程中起到润滑作用,从而降低了表面摩擦系数。

|

图 8 不同木材含水率对平均摩擦系数的影响(10 Hz, A) Fig. 8 Influence of different wood moisture content on the friction coefficient(10 Hz, A) |

当有微织构存在时,摩擦系数随含水率的变化趋势与平面相同,但是随微坑直径改变,摩擦系数变化有所不同。微坑直径为60 μm时,各含水率条件下产生的摩擦系数均低于平面时的摩擦系数,且微织构与生材表面的摩擦系数(0.091和0.194)也小于与绝干材表面的摩擦系数(0.113和0.201)(图 8b);微坑直径为120和180 μm时,各含水率条件下产生的摩擦系数接近甚至大于平面时的摩擦系数(图 8c、d), 这是因为随着微织构孔径变大,其表面粗糙度增加,从而使摩擦系数增大。

此外,当微坑直径为60 μm、含水率状态为生材时,摩擦系数相比平面降幅最大,在水曲柳表面产生的摩擦系数由0.151降低到0.091,降幅为39.7%,在樟子松表面产生的摩擦系数由0.241降低到0.164,降幅为32.0%。这主要是因为当木材含水率大于纤维饱和点(约30%)且逐渐升高时,木材中自由水含量增加,自由水的自由性更大,在一定压力下会渗透到木材表面,当木材表面水分足够大时摩擦处于流体润滑条件,此时表面微坑结构的存在有利于水分存储和润滑界面形成,每个凹坑相当于一个流体动压润滑轴承,伴随着摩擦副相互运动,会增强流体动压力,促进摩擦副表面形成流体动压润滑,进而提高摩擦副表面的承载力和润滑膜刚度,实现减摩作用(李伟光等,2018)。如图 9所示。而且,微坑直径为60 μm时,其接触角平均变化率最大,液体在微织构试样表面的铺展速度对降低表面摩擦系数也有一定影响。

|

图 9 高含水率情况下的作用机制 Fig. 9 Mechanism of action at high moisture content |

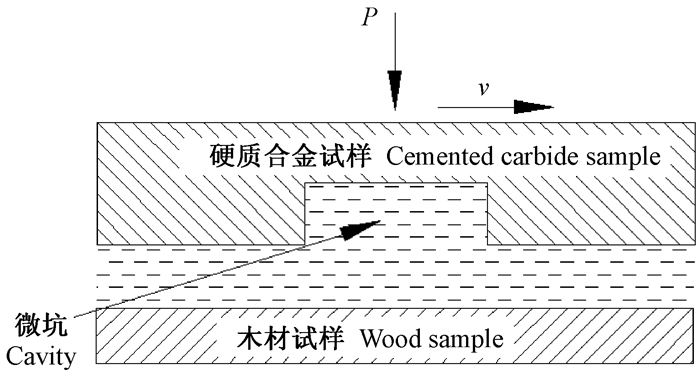

随着木材含水率减小,木材中自由水含量持续降低,当自由水较少甚至没有时,微坑型表面织构的存在可直接缩小摩擦副表面间的实际接触面积,同时还能够储存和容纳部分木屑或木材中石英等硬质点,减少由于木屑或硬质点存在而引起的表面粗糙度增大,从而达到降低摩擦系数的目的,如图 10所示。

|

图 10 低含水率情况下的作用机制 Fig. 10 Mechanism of action at low moisture content |

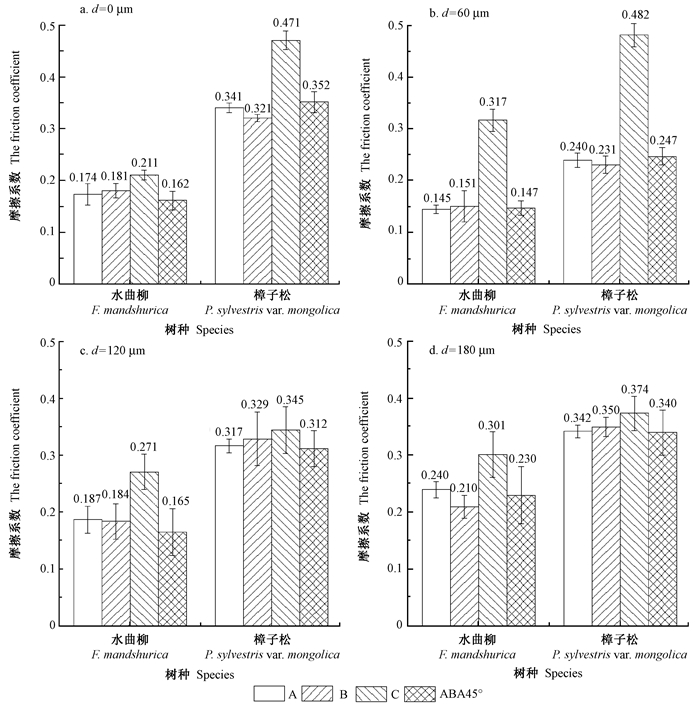

由图 11可知,木材横切面上的摩擦系数大于径切面,而径切面上纤维方向差异对摩擦系数的影响不大,这是因为木材横切面相比径切面有更多的纤维卷曲,其表面更加粗糙,在高含水率状态下更易吸收水分而变软。当微坑直径为60 μm时,其在径切面不同纤维方向上的摩擦系数均有所减小,但当与木材横切面摩擦时,有织构表面产生的摩擦系数要比无织构表面产生的摩擦系数大,这可能是由于木材横切面上的纤维容易嵌入到微坑结构中,且在一定压力作用下,木材横切面更容易渗出树脂等物质,使得与微结构间的黏结作用增强。此外,在横切面上,微坑直径越小,其表现出的摩擦系数越高,这是因为在相同面积下,微坑直径越小,其产生的毛细作用越大,横切面上纤维与微结构作用越强,产生附加流体动压效应使润滑膜厚度增加,从而增大了流体的黏滞阻力,使其摩擦系数比无织构表面更大。

|

图 11 不同木材切面和纤维方向对平均摩擦系数的影响(10 Hz, 气干材) Fig. 11 Influence of different fiber direction and wood section on the friction coefficient(10 Hz, air-dried) |

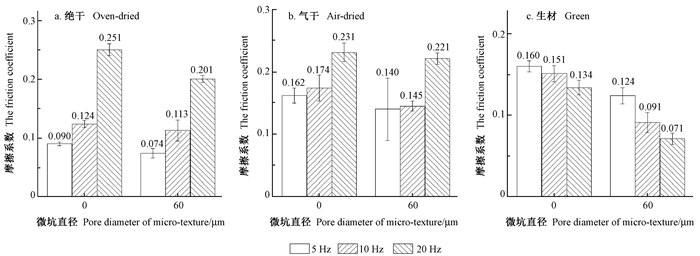

摩擦过程中运动速度对摩擦系数的影响与木材中的水分有较大关系,且当微织构存在时,摩擦系数的变化规律与平面时的相近。当木材含水率处于绝干状态时,随着运动速度增加,摩擦系数增大(图 12a);当木材含水率处于气干状态时,随着运动速度增加,摩擦系数变化趋缓(图 12b);当木材含水率较大时,摩擦系数反而随运动速度增加而降低(图 12c)。分析其原因可能是:1)当木材含水率处于绝干状态时,随着运动速度增加,在摩擦接触区域的木材表面温度逐渐升高并发生热软化现象,使得表面摩擦系数增大,且摩擦时摩擦副的实际接触面积小于名义接触面积,在接触区域会发生塑性流变(Bowden et al., 1950;Marian et al., 1962),随着运动速度继续增加,温度进一步升高,实际接触面积和塑性流变扩大,摩擦系数变大;2)当木材含水率增加时,木材中的水分可以适当减小表面摩擦系数随运动速度增加而减小的趋势,这是由于实际摩擦接触区域的水分可一定程度上阻止温度升高,缓解由于温升而引起的热软化现象,从而降低了摩擦系数的增加趋势;3)当木材含水率较大时,表面摩擦系数随运动速度增加而降低,且当含水率处于生材状态时,微坑型结构表面产生的摩擦系数降幅明显高于无微坑表面,无微坑表面产生的摩擦系数由0.160降低到0.134,降幅为16.3%,微坑直径为60 μm时的摩擦系数由0.124降低到0.071,降幅为42.7%。摩擦学中滑动摩擦过程被认为是不断更换黏结点的过程,其中紧密接触的点均较小,而两界面间在固定键作用下的黏接力并不稳定,这种黏结的不稳定性减小了黏结强度,从而使摩擦系数降低;且随着运动速度增加,黏结稳定性变弱,使得摩擦系数随运动速度增加而降低;而微坑型结构可以更有效减弱滑动摩擦过程中黏结点的形成,从而降低黏结力,使摩擦系数降幅更大。

|

图 12 不同滑行速度对平均摩擦系数的影响(A, 气干材, 水曲柳) Fig. 12 Influence of different sliding speed on the friction coefficient(A, air-dried, F. mandshurica) |

1) 微坑型表面微织构对降低木材表面摩擦系数具有一定作用,当微坑直径为60 μm时,不同含水率的水曲柳和樟子松表面摩擦系数相比非织构表面均有所降低。在含水率状态为生材时,摩擦系数相比平面降幅最大。木材含水率状态对微坑型表面微织构与木材之间的摩擦系数影响较大,木材中自由水的存在有利于降低硬质合金与木材表面之间的摩擦系数。

2) 木材处于低含水率或高含水率时,微织构降低摩擦系数的作用机制有所不同,特别会受到木材中自由水的影响。微织构直径越小,其接触角平均变化率越大,表面铺展速度越大,越有利于改善木材/硬质合金摩擦副的状态,使表面间的摩擦系数减小。

3) 微织构在木材径切面上纤维方向差异对表面摩擦系数的影响不大,但在横切面上,微坑直径越小,其表现出的摩擦系数越高。这是因为在相同面积下,微坑直径越小,其密度越大,横切面上纤维与微结构作用越强,产生附加流体动压效应使润滑膜厚度增加,从而增大了流体的黏滞阻力,使其摩擦系数比无织构表面更大。

4) 摩擦过程中运动速度对摩擦系数的影响与木材中的水分有较大关系,当木材含水率很低时,随着运动速度增加,摩擦系数增大;当木材含水率增加时,随着运动速度增加,摩擦系数变化趋缓;当木材含水率较大时,表面摩擦系数反而随运动速度增加而降低;且当含水率处于生材状态时,微坑型结构的存在更有利于降低摩擦系数。

曹平祥. 1997. 木工刀具抗磨技术进展. 林业科技开发, (6): 10-12. (Cao P X. 1997. The progress of woodworking tools anti-wear technology. China Forestry Science and Technology, (6): 10-12. [in Chinese]) |

冯新敏, 裴泽, 胡景姝, 等. 2018. 微织构刀具研究现状. 制造技术与机床, (7): 29-35. (Feng X M, Pei Z, Hu J S, et al. 2018. Research status of micro-texture tool. Manufacturing Technology & Machine Tool, (7): 29-35. [in Chinese]) |

韩洪松, 吴树谦, 吴国庆, 等. 2018. 激光仿生微织构对改善滑动导轨摩擦特性的研究. 应用激光, 38(3): 436-441. (Han H S, Wu S Q, Wu G Q, et al. 2018. Study of laser bionic micro-texture on improving the friction characteristics of sliding guide. Applied Laser, 38(3): 436-441. [in Chinese]) |

李伟光, 张占宽. 2018. 表面微织构硬质合金对桦木摩擦特性的影响. 林业工程学报, 3(1): 103-108. (Li W G, Zhang Z K. 2018. Effect of surface micro-texture cemented carbide on friction characteristics of birch. Journal of Forestry Engineering, 3(1): 103-108. [in Chinese]) |

马岩. 2008. 国外木材切削理论研究的进展. 木材加工机械, 34(4): 35-39, 34. (Ma Y. 2008. The development of theory of wood cutting abroad. Wood Processing Machinery,, 34(4): 35-39, 34. DOI:10.3969/j.issn.1001-036X.2008.04.011 [in Chinese]) |

邱孝聪, 樊曙天, 伍勇. 2013. 表面织构改善摩擦磨损性能的研究进展. 润滑与密封, 38(8): 121-124. (Qiu X C, Fan S T, Wu Y. 2013. Study of surface texture for improving friction and wear properties. Lubrication Engineering, 38(8): 121-124. DOI:10.3969/j.issn.0254-0150.2013.08.025 [in Chinese]) |

俞昌铭. 2011. 多孔材料传热传质及其数值分析. 北京: 清华大学出版社, 1-8. (Yu C M. 2011. Heat and mass transfer and numerical analysis of porous materials. Beijing: Tsinghua University Press, 1-8. [in Chinese]) |

曾娟, 张占宽. 2007. 润滑耐磨功能涂料在木工刀具上的应用. 木材加工机械, (2): 48-50. (Zeng J, Zhang Z K. 2007. Application of wear-resistant and lubricating coating for wood cutting tools. Wood Processing Machinery, (2): 48-50. DOI:10.3969/j.issn.1001-036X.2007.02.013 [in Chinese]) |

朱兆龙, 郭晓磊, 赵飞, 等. 2017. 陶瓷刀具车削木质复合材料的切削性能. 林业工程学报, 2(1): 119-124. (Zhu Z L, Guo X L, Zhao F, et al. 2017. Cutting performance of ceramic tool in turning wood-based composites. Journal of Forestry Engineering, 2(1): 119-124. [in Chinese]) |

Bowden F, Tabor D. 1950. The fliction and lubrication of solids. London: Oxford University Press.

|

Duan R, Deng J, Ge D, et al. 2017. An approach to predict derivative-chip formation in derivative cutting of micro-textured tools. The International Journal of Advanced Manufacturing Technology, 95(1/4): 973-982. |

Kivimaa E. 1950. Cutting force in wood working. State Institute for Technical Research, Helsinki.

|

Marian J E, Stumbo D A. 1962. Adhesion in wood. Part 1. Physical factors. Holzforschung, 16(5): 134-146. DOI:10.1515/hfsg.1962.16.5.134 |

McKenzie W M. 1967. Friction in wood cutting. Forest Products Journal, 17: 38. |

McKenzie W M, Karpovich H. 1968. The frictional behaviour of wood. Wood Science and Technology, 2(2): 139-152. DOI:10.1007/BF00394962 |

Volchok A, Halperin G, Etsion I. 2002. The effect of surface regular microtopography on frettingfatigue life. Wear, 253(3/4): 509-515. |

Wenzel R N. 1936. Resistance of solid surfaces to wetting by water. Industrial and Engineering Chemistry, 28(8): 988-994. DOI:10.1021/ie50320a024 |

2019, Vol. 55

2019, Vol. 55