文章信息

- 李伟光, 张占宽.

- Li Weiguang, Zhang Zhankuan.

- 木工圆锯片锯齿侧刃参数对锯切表面粗糙度的影响

- Effect of the Side Edge Parameters of Sawteeth on the Surface Roughness in Woodworking Circular Sawing

- 林业科学, 2019, 55(1): 66-73.

- Scientia Silvae Sinicae, 2019, 55(1): 66-73.

- DOI: 10.11707/j.1001-7488.20190108

-

文章历史

- 收稿日期:2017-04-07

- 修回日期:2017-05-19

-

作者相关文章

刀具沿着预定的工作表面,切开木材,获得要求的尺寸、形状和粗糙度制品的工艺过程,称为木材切削。木材切削会受到包括木材、刀具以及切削条件等多种因素影响(Marko et al., 2000; Kováč et al., 2009),这些因素在切削过程中相互关联,共同影响切削加工的表面质量。木材切削加工形成的表面粗糙度(Ra)是评价加工质量的重要指标之一,多年来,国内外诸多学者对表面粗糙度进行了大量研究,将影响木材及木质复合材料锯切表面的粗糙度因素归结为2类(Koch,1964;Thibaut et al., 2016):1)与材料相关,包括木材结构、物理、化学和力学等方面的性质(Triboulot,1984;Triboulot et al., 1991;Brémaud et al., 2011);2)与加工过程相关,包括机床振动和稳定性(Martin,1992)、刀具磨损(Aguilera León,2000)和切削条件(Kilic et al., 2006)等, 如回转运动的刀具转速越高,切削表面粗糙度越低(Costes,2001;Korkut et al., 2007)。

优化锯齿参数是改善锯切表面粗糙度的重要方式之一(Simonin et al., 2009),先后出现过德国Heisel等(1998)提出的新型弧形锯齿、澳大利亚Krilov(1988)开发的两段式折线锯齿以及日本兼房刀具株式会社将径向侧后角分为2部分进行设计的超精硬质合金圆锯片锯齿(Okai et al., 2005)。McKenzie(2012)使用5种不同齿形结构的锯齿进行锯切试验,得出锯齿侧后角对加工精度和表面粗糙度均有影响,且最佳侧后角为25°~30°。

但是目前已有研究主要集中在通过对锯齿主刃参数的改变而进行的优化,并没有考虑锯齿侧刃参数对锯切表面质量的影响。孟庆午等(1999;2001a; 2001b)提出了零锯料角(又称径向侧后角)锯齿锯切的概念,发现径向侧后角对锯切表面形成过程起主导作用,但其也仅考虑了径向侧后角为零度的表面粗糙度状况,并未对零径向侧后角段的长度因素进行分析,而零径向侧后角段长度对切削时的表面粗糙度、切削稳定性和切削力均有显著影响。近年来,木工超薄硬质合金圆锯片在我国木制品加工行业的应用越来越广泛,且锯齿主刃宽度不断缩小,最小刃口宽度可达到1.0 mm,因此在锯切过程中,锯齿侧刃几何参数的影响显得尤为重要。鉴于此,本研究通过采用具有不同径向侧后角和零径向侧后角段组合设计的圆锯片进行切削试验,以各向异性的水曲柳(Fraxinus mandshurica)和近似于各向同性的高密度纤维板为对象,对比不同侧刃参数对锯切表面粗糙度的影响,以期提高木制品加工表面质量,丰富木材切削理论,为新型木工圆锯片设计提供参考和指导。

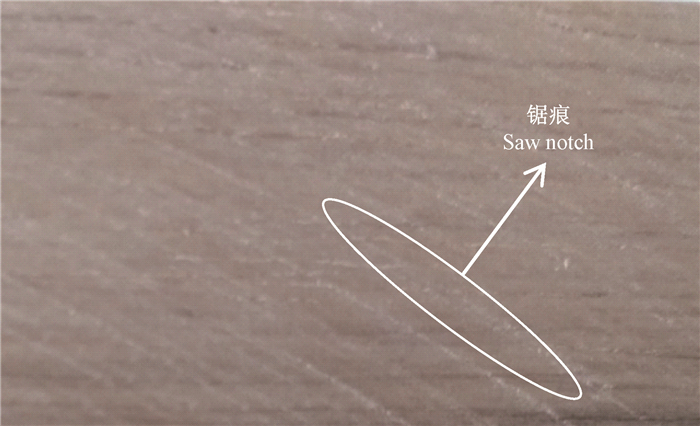

1 理论背景木材锯切时,锯齿的1条主刃和2条侧刃同时参与切削,其中1条主刃形成锯路底,2条侧刃分别形成两侧的锯路壁,即锯切所形成的加工表面。由于锯切过程中锯片或机床振动以及锯齿径向侧后角的存在,锯齿齿尖会沿其运动轨迹在锯切表面形成锯痕,如图 1所示。假设圆锯片锯切木材时为稳定切削状态,即锯片无横向振动和变形,则其在锯切表面产生的表面粗糙度由无数条锯痕组成,图 2a为圆锯锯切运动示意。当锯齿径向侧后角不为零时,其锯齿形成锯切表面的原理如图 2b所示,锯齿主刃为b-b′,2条侧刃分别为b-e和b′-e′,锯齿廓形为b-e-e′-b′,锯切表面由2条侧刃中的一小部分形成。其中,锯痕宽度为相邻齿尖形成的波谷之间的距离,用Sb表示;锯痕深度为锯齿主刃、侧刃形成的波峰谷峰之间的距离,用Sn表示。

|

图 1 圆锯锯切表面 Fig. 1 The circular sawing surface |

|

图 2 锯切表面锯路形成示意 Fig. 2 Schematic of the formation of sawing surfaces a.圆锯锯切运动示意Schematic of circular sawing motion;b.具有径向侧后角的锯齿形成锯切表面原理Schematic of the formation of sawing surfaces with a radial clearance angle;c.存在有零径向侧后角段和零径向侧后角锯齿的锯切原理Schematic of the formation of sawing surfaces with a straight length of zero degree radial clearance and a zero degree radial clearance angle. |

根据木材切削原理可知,锯切时的每齿进给量(Uz)为:

| $ {U_z} = \frac{U}{{\mathit{nz}}}。$ | (1) |

式中:U为进给速度(m·min-1);n为锯片转速(r·min-1);z为锯齿齿数。

每齿进给量Uz与锯切表面粗糙度有关,每齿进给量越小,表面粗糙度越小。

切屑厚度:

| $ h = {U_z}\sin \varphi {\rm{ }}。$ | (2) |

因为切屑厚度为齿尖在一定位置上相邻两轨迹的法向距离,所以切削厚度h等于锯痕宽度Sb:

| $ {S_{\rm{b}}} = {U_z}\sin \varphi 。$ | (3) |

当圆锯锯齿刚接触木材开始切削时,φ最小,但随着锯齿不断深入,φ逐渐增大,直至锯齿完全脱离木材,此时,a=0,sinφ=1。有:

| $ h = {S_{\rm{b}}} = {U_z}。$ | (4) |

锯痕深度:

| $ {S_{\rm{n}}} = {S_{\rm{b}}}\tan \lambda = {U_z}\sin \varphi \tan \lambda = \frac{U}{{nz}}\sin \varphi \tan \lambda 。$ | (5) |

在木材实际锯切中,受机床结构和锯片限制,一般情况下锯切位置角φ和锯齿齿数保持不变,由式(5)可知,若想降低锯痕深度,改善锯切表面粗糙度,只有降低进给速度U、提高转速n和减小径向侧后角λ。但在实际应用中,为保证锯片安全使用,转速n要控制在一定范围内,而降低进给速度U会影响加工效率,因此,对于工业化生产而言,在理论上存在提高加工效率和改善加工质量之间的矛盾。

由式(5)可知,当径向侧后角λ=0,锯痕深度理论为0时,锯切表面就变成了一个理论平面,零径向侧后角锯齿的廓形为b-d-d′-b′,如图 2c所示。零径向侧后角锯齿锯切时,理论上可保证增加每齿进给量锯切表面粗糙度不降低,因此出现了零径向侧后角锯齿的概念,如图 3a所示。

|

图 3 零径向侧后角锯齿和微量零径向侧后角锯齿示意 Fig. 3 Schematic of sawtooth with zero degree clearance angle and mic-zero degree clearance angle a.零径向侧后角锯齿示意Sawtooth with a zero degree radial clearance angle; b.微量零径向侧后角锯齿示意Sawtooth with a mic-zero degree radial clearance angle. B.锯齿宽度Width of sawtooth; S′.锯料量Tooth side clearance; l.零径向侧后角段长度Zero degree radial clearance angle section; λ.径向侧后角Radial clearance angle. |

但在实际锯切过程中,仅有长度近似等于每齿进给量Uz的锯齿侧刃部分参与切削,占侧刃总长度的很小一部分,因此,若在零径向侧后角锯齿的基础上适当缩小侧刃上零径向侧后角段的长度,以减小侧刃与木材间的摩擦,则可改善锯切表面粗糙度。如图 2c所示,具有零径向侧后角段长度锯齿的廓形为b-c-e-e′-c′-b′,直线段部分为b-c和b′-c′,b-c和b′-c′的长度称为零径向侧后角段长度。当零径向侧后角段长度相对于侧刃总长度极小时,将该种锯齿称为微量零径向侧后角锯齿(图 3b),其侧刃由零径向侧后角段l和非零径向侧后角段l′组成,其中零径向侧后角段承担切削,由于切削时的每齿进给量都非常小,在切削过程中既要尽量减小侧刃与木材的摩擦,又要保证切削表面质量,因此最佳零径向侧后角段长度应比每齿进给量略大且越接近每齿进给量。

2 材料与方法 2.1 试验材料水曲柳,环孔材,外购,密度0.67 g·cm-3,平均含水率12%,规格750 mm(长)×120 mm(高)×25 mm(宽)。高密度纤维板(HDF),外购,密度0.812 g·cm-3,平均含水率5.9%,规格750 mm(长)× 120 mm(高)×25 mm(宽)。

硬质合金圆锯片,外径250 mm,锯齿宽2.6 mm,锯身厚1.8 mm,齿数36P,安装孔直径30 mm。锯齿前角20°,后角15°,切向侧后角3°,锯料量0.4 mm。锯齿材料为硬质合金(牌号:YG6X),锯身材料为65Mn,锯片端面圆跳动 < 0.10 mm,购自蓝帜(南京)工具有限公司。为获得相同的锯齿宽度,并实现对零径向侧后角段长度的控制,保证试验准确性,在切削试验前对硬质合金锯片锯齿进行修磨,具体工序为:磨侧齿面(直线) —后角(后刀面)—前角(前刀面)—斜磨侧齿面(径向侧后角)。由于受到目前机床修磨加工精度限制,在现有工艺基础上,通过修磨可实现的最小零径向侧后角段长度为0.5 mm。

2.2 试验装置锯切试验在数控加工中心(型号:NC-1325IP,中国台湾恩德科技有限公司)进行,如图 4a所示。该机床可实现对进给速度和切削转速的无极可调,锯切时试件通过固定在机床工作台上的夹具将其夹紧。

|

图 4 试验示意 Fig. 4 Schematic diagram of the test a.锯切Schematic of rap sawing; b.表面粗糙度测试Surface roughness measurements were performed with a contact diamond stylus. |

使用接触式表面粗糙度仪(型号:SURTRONIC25,英国泰勒公司)对锯切后的表面粗糙度进行测量,采用《产品几何量技术规范(GPS)表面结构轮廓法木制件表面粗糙度参数及数值》 (GB/T 12472—2003)中的轮廓算术平均偏差(Ra)作为评定参数,取锯切表面10个测量点(避开木材木射线部位)进行测量,分别去除2个最小值和最大值后,取平均值作为试验测定值,如图 4b所示。

2.3 试验设计采用单因素多水平试验设计,分别比较进给速度、径向侧后角和不同径向侧后角段长度等参数对锯切表面粗糙度的影响,锯片转速为3 500 r·min-1,锯切深度为25 mm,锯切时水曲柳为弦切面纵向切削,高密度纤维板(HDF)为在宽度截面上沿试件长度方向切削。试验设计的因素和水平如表 1所示。

|

|

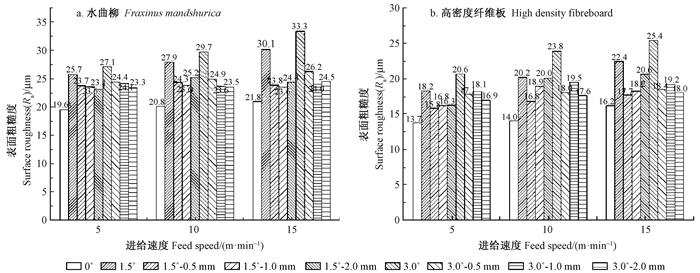

由图 5可知,当锯齿存在径向侧后角时,水曲柳和高密度纤维板的锯切表面粗糙度(Ra)均随进给速度增加而增大。锯切水曲柳时,锯齿径向侧后角为1.5°的锯切表面粗糙度由25.7 μm增加到30.1 μm,增幅为17.1%;锯齿径向侧后角为3°的锯切表面粗糙度由27.1 μm增加到33.3 μm,增幅为22.9%(图 5a)。锯切高密度纤维板时,锯齿径向侧后角为1.5°的锯切表面粗糙度由18.2 μm增加到22.4 μm,增幅为23.1%;锯齿径向侧后角为3°的锯切表面粗糙度由20.6 μm增加到25.4 μm,增幅为23.3%(图 5b)。径向侧后角越大,表面粗糙度增幅越大; 但当径向侧后角为0°时,随进给速度增加,水曲柳锯切表面粗糙度由19.5 μm增加到21.0 μm,高密度纤维板锯切表面粗糙度由13.1 μm增加到16.2 μm,增幅相对较小。这主要是因为锯切表面的锯痕深度在一定程度上直接影响表面粗糙度,在其他条件不变时,锯痕深度随进给速度增加而增大,从而提高了锯切表面粗糙度。但是,无论锯齿的径向侧后角是1.5°还是3°,只要有微量径向侧后角存在,其表面粗糙度相对于非零径向侧后角均显著降低,且进给速度越大,其降幅越明显。

|

图 5 进给速度对表面粗糙度的影响 Fig. 5 Effect of feed speed on surface roughness 锯片规格中的第1个数字代表径向侧后角角度,第2个数字代表零径向侧后角段长度。例如3°-1 mm代表具有径向侧后角为3度、零径向侧后角段长度为1 mm锯齿的圆锯片。 The first number of the saw blade specification represents the angle of the radial clearance angle, and the second represents the straight length of the zero degree radial clearance, such as 3°-1 mm, on behalf of a sawtooth structure with radial clearance angle of 3° and a straight length of zero degree radial clearance of 1 mm. |

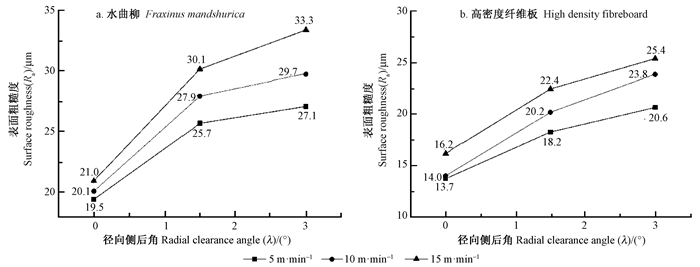

由图 6可知,在不同进给速度条件下,随径向侧后角增加,水曲柳和高密度纤维板锯切表面粗糙度(Ra)均增大。当锯齿径向侧后角由0°增加到3°,进给速度为5、10和15 m·min-1时,水曲柳锯切表面粗糙度(Ra)分别由19.5、20.1和21.0 μm增加到27.1、29.7和33.3 μm(图 6a)。在相同条件下,高密度纤维板锯切表面粗糙度(Ra)分别由13.7、14.0和16.2 μm增加到20.6、23.8和25.4 μm(图 6b)。当锯齿径向侧后角大于0°时,2种材料表面粗糙度均随进给速度增加而增大。

|

图 6 径向侧后角对表面粗糙度的影响 Fig. 6 Effect of radial clearance angle on surface roughness |

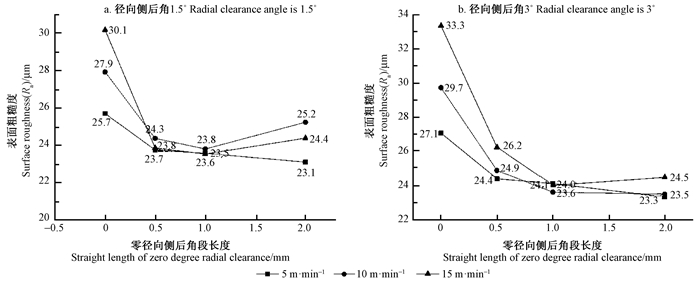

由图 7可知,零径向侧后角段长度分别为0.5、1.0和2.0 mm时,水曲柳锯切表面粗糙度均低于无零径向侧后角段锯齿锯切表面粗糙度。当径向侧后角分别为1.5°和3°时,2种无零径向侧后角段锯齿均在进给速度为15 m·min-1时产生的表面粗糙度最大,分别为30.1和33.3 μm,但当零径向侧后角段长度由0 mm增加到0.5 mm时,2种锯齿锯切表面粗糙度呈显著下降趋势,分别降低至23.8和26.2 μm,降幅分别为20.9%和21.3%。当零径向侧后角段长度大于0.5 mm时,2种锯齿锯切表面粗糙度受零径向侧后角段长度变化的影响较小,没有明显规律。

|

图 7 零径向侧后角段长度对水曲柳锯切表面粗糙度的影响 Fig. 7 Effect of the straight length of zero degree radial clearance on surface roughness when cutting Fraxinus mandshurica |

由图 8可知,当径向侧后角分别为1.5°和3°时,高密度纤维板锯切表面粗糙度受不同零径向侧后角段长度影响的变化趋势基本相同。2种无零径向侧后角段锯齿也均在进给速度为15 m·min-1时产生的表面粗糙度最大,分别为22.4和25.4 μm,当零径向侧后角段长度由0 mm增加到0.5 mm时,不同进给速度条件下其表面粗糙度也均显著降低。当零径向侧后角段长度大于0.5 mm时,其锯切表面粗糙度变化没有显著规律。此外,当采用有零径向侧后角段锯齿锯切2种材料时,其表面粗糙度(Ra)随进给速度提高增加的幅度不大,或者反而略有降低。

|

图 8 锯零径向侧后角段长度对高密度纤维板锯切表面粗糙度的影响 Fig. 8 Effect of the straight length of zero degree radial clearance on surface roughness when cutting high density fibreboard |

在相同条件下,由于材料材质和结构差异,会导致锯切表面粗糙度(Ra)有所不同。本研究水曲柳锯切表面粗糙度高于高密度纤维板,主要是因为水曲柳属于环孔材,在锯切弦切面上有明显的木射线和纹理,结构较粗;而高密度纤维板是木纤维在一定压力和温度作用下通过胶黏剂黏结定型而成的,结构均匀致密。

根据木材切削理论和实际锯切应用经验,径向侧后角的主要作用是避免在锯切过程中产生“夹锯”现象,防止摩擦力过大,从而保证锯切顺利进行。但径向侧后角的存在与锯切表面产生的锯痕深度有直接关系,锯切表面粗糙度一定程度上取决于锯痕深度。随径向侧后角增加,锯痕深度变大,表面粗糙度也会增加,但是零径向侧后角锯齿锯切产生的表面粗糙度随进给速度增加增幅不明显。这说明使用具有零径向侧后角锯齿的锯片锯切木材或木质材料时,可以有效解决由于进给速度增加而引起的表面粗糙度增大问题。

根据试验设计,锯切时的转速n和齿数z始终保持不变,每齿进给量是基于进给速度改变调节的,通过计算可知,每齿进给量最小为0.04 mm,最大为0.12 mm。本研究采用的锯齿其最小零径向侧后角段长度为0.5 mm,大于设定的最大每齿进给量0.12 mm,因此当采用具有最小侧刃的零径向侧后角段锯齿切削时已起到刨削作用,与具有零径向侧后角锯齿相比,同样可起到改善锯切表面质量的作用。

5 结论1) 圆锯锯切时锯齿在锯切表面产生的锯痕理论深度为:

2) 在相同条件下,水曲柳锯切表面粗糙度要高于高密度纤维板,这是材料材质和结构差异所导致。

3) 圆锯片锯切水曲柳和高密度纤维板时,锯切表面粗糙度均随锯齿径向侧后角减小而降低,零径向侧后角锯齿圆锯片锯切2种材料时,其表面粗糙度最小,这说明使用具有零径向侧后角锯齿的锯片锯切木材或木质材料时,可以有效解决由于进给速度增加而引起的表面粗糙度增大问题。

4) 使用零径向侧后角段锯齿的圆锯片锯切,当零径向侧后角段长度大于0.5 mm时,侧刃的径向侧后角段已起到刨削作用,与具有零径向侧后角锯齿相比,同样可起到改善锯切表面质量的作用;且在保持其他切削参数不变的情况下,进给速度越大,每齿进给量越大,具有微量零径向侧后角段的锯齿产生的表面粗糙度越低,越有优势,零径向侧后角段长度要比每齿进给量略大且越接近每齿进给量越理想。

孟庆午, 齐英杰. 1999. 零锯料角带锯的锯切机理探讨. 林业机械与木工设备, 27(11): 18-20. (Meng Q W, Qi Y J. 1999. The study on mechanism of bandsaw of zero degree side clearance angle. Forestry Machinery & Woodworking Equipment, 27(11): 18-20. [in Chinese]) |

孟庆午, 李传信, 甘心基. 2001a. 零锯料角锯子性能的再分析. 木材加工机械, (2): 14-16. (Meng Q W, Li C X, Gan X J. 2001a. Performance analysed again on the sawblades of zero degree side clearance angle. Wood Processing Machinery, (2): 14-16. [in Chinese]) |

孟庆午, 李传信, 甘心基. 2001b. 锯片锯料角对锯切表面粗糙度影响机理分析. 木材工业, 15(6): 22-24. (Meng Q W, Li C X, Gan X J. 2001b. Effect of saw side clearance angle on cutting roughness. China Wood Industry, 15(6): 22-24. [in Chinese]) |

Aguilera León A A.2000.Optimisation des conditions de coupe pour l'usinage du bois: application de la méthode du couple outilmatière au défonçage des panneaux de fibres de densitémoyenne.Dissertation, Universitéde Nancy 1 Henri Poincaré.

|

Brémaud I, Gril J, Thibaut B. 2011. Anisotropy of wood vibrational properties:dependence on grain angle and review of literature data. Wood Science and Technology, 45(4): 735-754. DOI:10.1007/s00226-010-0393-8 |

Costes J P.2001.Approche de l'usinageàgrandevitesse du bois: application au défonçage.UniversitéPaul Sabatier, Toulouse Ⅲ,

|

Heisel U, TroÈger J, Fritz H.1998.Circular saw tools with curved lateral cutting edges extraordinary cutting results.Space Cut Fritz KG, Gewerbestrasse 11, D-89542, Herbrechtingen, Germany.

|

Kilic M, Hiziroglu S, Burdurlu E. 2006. Effect of machining on surface roughness of wood. Building and Environment, 41(8): 1074-1078. |

Koch P. 1964. Wood machining process. New York: The Ronald Press Company.

|

Korkut I, Donertas M. 2007. The influence of feed rate and cutting speed on the cutting forces, surface roughness and tool-chip contact length during face milling. Materials & Design, 28(1): 308-312. |

KováDč J, Mikleš M. 2009. Analysis a cutting edge geometry influence on circular saw teeth at the process of crosscutting wood. Acta Universitatis Agriculturae et Silviculturae Mendelianae Brunensis, 57: 177-182. DOI:10.11118/actaun200957050177 |

Krilov A. 1988. New sawblade design:practical aspects and advantages. Proceedings of the 9th International Wood Machining Seminar: 237-249. |

Marko J, Holík J.2000.Teória delenia dreva.TechnickáUniverzita, Zvolen.

|

Martin P.1992.Bois et productique.Cépaduèséditions, Toulouse.

|

McKenzie W M. 2012. Effects of bevelling the teeth of rip saws. Wood Science and Technology, 34(2): 125-133. |

Okai R, Tanaka C, Ohtani T, et al. 2005. Application of a novel technique for band sawing using a tip-inserted saw regarding surface profiles. Holz als Roh-und Werkstoff, 63(4): 256-265. |

Simonin G, Meausoone P J, Rougie A. 2009. Carbide characteriza for spruce rip-sawing. Pro Ligno, 5(2): 49-57. |

Thibaut B, Denaud L, Collet R, et al. 2016. Wood machining with a focus on French research in the last 50 years. Annals of Forest Science, 73(1): 163-184. DOI:10.1007/s13595-015-0460-2 |

Triboulot P. 1984. Réflexions sur les surfaces et mesures desétats de surface du bois. Annales des Sciences Forestières, 41: 335-354. DOI:10.1051/forest:19840305 |

Triboulot P, Kremer P, Martin P, et al. 1991. Planing of Norway spruce with very varied ring width. Holz als Roh-und Werkstoff, 49(5): 181-184. DOI:10.1007/BF02613266 |

2019, Vol. 55

2019, Vol. 55