文章信息

- 马弘跃, 崔红梅, 安珍

- Ma Hongyue, Cui Hongmei, An Zhen

- 沙柳削片机切削过程低频振动特性

- Low-Frequency Vibration Characteristics in the Working Process of

- 林业科学, 2018, 54(9): 177-190.

- Scientia Silvae Sinicae, 2018, 54(9): 177-190.

- DOI: 10.11707/j.1001-7488.20180920

-

文章历史

- 收稿日期:2018-01-24

- 修回日期:2018-03-21

-

作者相关文章

2. 内蒙古农业大学机电工程学院 呼和浩特 010018

2. College of Mechanical and Electrical Engineering in Inner Mongolia Agricultural University Hohhot 010018

沙柳(Salix psammophila)是我国沙漠地区造林面积最大的树种,也是制作纤维板和刨花板的优质原料,而削片机则是人造板加工过程中必不可少的设备。削片机按其切削机构不同,可分为鼓式削片机和盘式削片机2类。鼓式削片机多为固定式,以“砍剁”的方式切削木材,生产量大,多用于加工径级较大的木材及木材加工剩余物;盘式削片机固定式、移动式兼有,以铣削方式加工木材,生产量小,多用于加工枝桠材、小径材等。沙柳生长的立地条件与木材不同,材性与木材也有很大差别,主要表现在:生长年限短,3~5年平茬复壮的沙柳主茎粗20~50 mm,茎上增生许多枝叉,树体蓬松,冠幅较大,外皮灰白色、光滑,厚1 mm左右,树皮约占25.4%(冯利群等,1996;张桂兰等,2001),树皮韧性大(安珍等,2001),嫩梢部分长。因此,切削沙柳用以“砍剁”方式切削木材的固定式鼓式削片机更为适宜。

近年来,国内外对削片机的研究主要集中于进料槽改进、出料方式改进、底刀改进、刀盘安装方式优化、削片机降噪、新型削片飞刀、新型移动式削片机和削片机切削性能等方面(张晓文,1999;马文龙,2009;马弘跃,2007;Abdallah et al., 2010;2014;Krajnc et al., 2014;Manzone,2015;Manzone et al., 2015; Spinelli et al., 2015;Pochi et al., 2015;Assirelli et al., 2013),也有学者对削片机的振动和噪声(张奇,1994;田镇江等,1985)进行了研究,并取得了一定成果。刘四文等(2008)基于ANSYS软件对HR215型鼓式削片机的振动和噪声进行系统仿真分析,得出影响削片机振动和噪声的主要因素为刀盘、主轴和壳体。杨永发等(2009)对SWFC106型盘式削片机进行单点振动测试,通过分析测试信号发现,在转速不同的情况下,2个垂直测点存在信号差异。

在已建成的人造板生产企业和沙生灌木产区,目前使用的沙生灌木削片设备绝大多数为国产BX216、BX218鼓式削片机,在削片过程中存在进料机构压不紧、嫩稍部分切断困难、生产效率低等问题。为此,课题组结合沙生灌木特点自行改进设计并制造了浮动式辊筒进料机构,与国产鼓式削片机配套使用,在很大程度上提高了削片机的生产效率和削片质量,但由于其功耗大、振动噪声大、冲击力强,因而研究其主要工作部件的振动特性显得尤为重要。

本研究针对自行改进设计的沙柳削片机,组建相应的振动测试系统,对主要工作部件,即切削机构和进给机构进行空载、负载条件下多点振动测试研究,旨在全面了解削片机的振动情况,为后续研究不同工作部件的振动幅度和频率对削片质量的影响及高效合理使用沙柳削片机提供技术参考。

1 材料与方法 1.1 切削材料试验用沙柳(图 1)采割于内蒙古自治区鄂尔多斯市达拉特旗,树龄3~5年,根部直径15~40 mm,采割时间为12月。沙柳采割后去掉枝桠,只留主干部分,长度取根部以上3 m(图 2)。

|

图 1 野生沙柳 Figure 1 The wild Salix psammophila |

|

图 2 试验用沙柳 Figure 2 The experimental Salix psammophila |

考虑沙柳在自然环境下放置其含水率变化较大,故采用67%和15% 2种特征含水率:刚采割的沙柳含水率为67%;自然环境下放置2个月后其含水率为15%,即为平衡含水率。

根据纤维板生产对木片的要求,选取根部直径分别为16、20、25、28和30 mm。

为了确定沙柳喂入量变化对切削力的影响,将喂入量取为沙柳根数,分别为8、10和12根。

1.2 切削设备沙柳削片机主要包括进给机构和切削机构(图 3)。进给机构由上下进料辊实现强制进给,动力由5 kW变频调速电机提供;切削机构采用鼓式削片机的刀辊,其上装2把飞刀,动力由22 kW电机提供,通过变频调速器调整电机转速实现刀辊转速的调节。由于削片机最高转速为1 100 r·min-1,为了安全考虑,本试验最高转速设定为1 000 r·min-1,最低转速设定为600 r·min-1,分别为600、700、800、900和1 000 r·min-1。

|

图 3 沙柳削片机 Figure 3 Salix psammophila chipper |

由于进给运动由电机带动进料辊完成,所以进给速度为进料辊转速,最高取为100 r·min-1,依次为60、70、80、90和100 r·min-1。

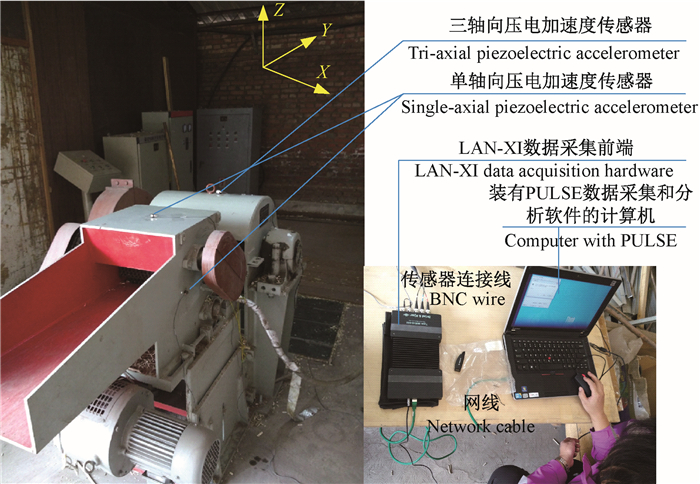

1.3 试验方法为了全面了解沙柳削片机主要工作部件,即切削刀辊和喂入辊的振动特性,组建振动测试系统如图 4所示。将一个三轴向压电加速度传感器安装在削片机的上壳体中轴线位置上,用于测量切削刀辊上下左右和前后方向的振动加速度信号。切削刀辊轴向(即X方向)振动加速度信号接入数据采集前端的1通道,前后(即Y方向)振动加速度信号接入数据采集前端的2通道,上下(即Z方向)振动加速度信号接入数据采集前端的3通道。同时,将一个单轴向压电加速度传感器安装在喂入辊的上壳体上,用于测量喂入辊上下(即Z方向)振动加速度信号,该传感器接入数据采集前端的4通道。另一个单轴向压电加速度传感器安装在喂入辊的右壳体上,用于测量喂入辊左右(即X方向)振动加速度信号,该传感器接入数据采集前端的5通道。试验过程中采样频率设为3.2 kHz,采样点数6 400个,高通滤波器低截止频率为0.1 Hz。

|

图 4 沙柳削片机振动测试系统 Figure 4 Vibration measurement system of the Salix psammophila chipper |

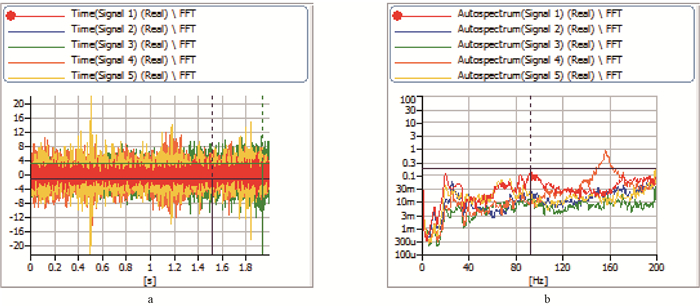

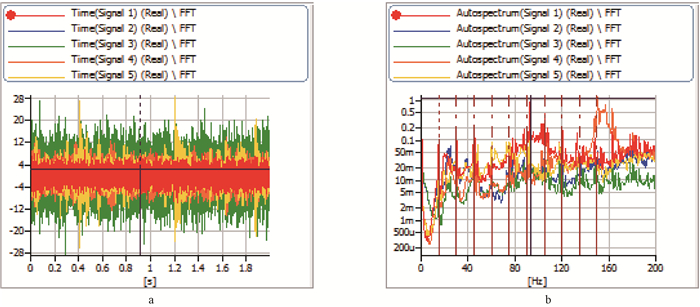

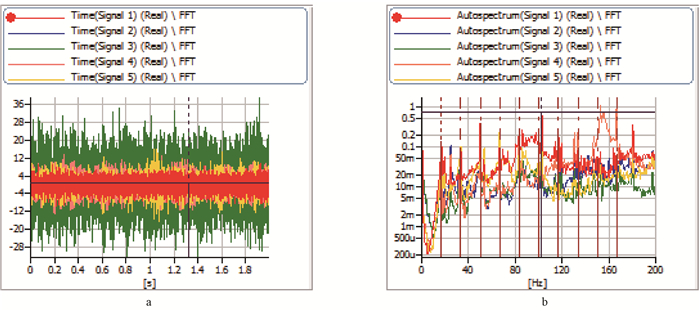

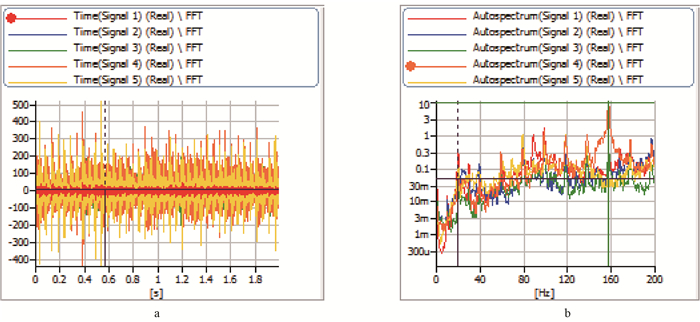

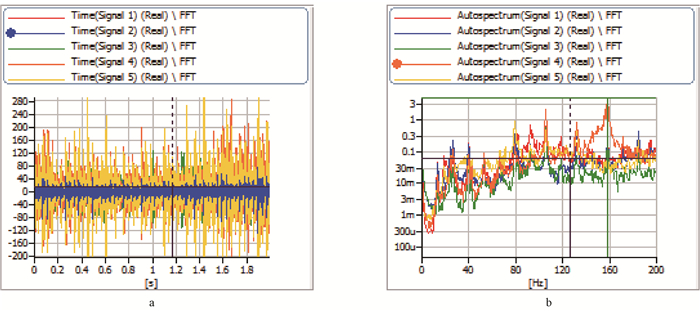

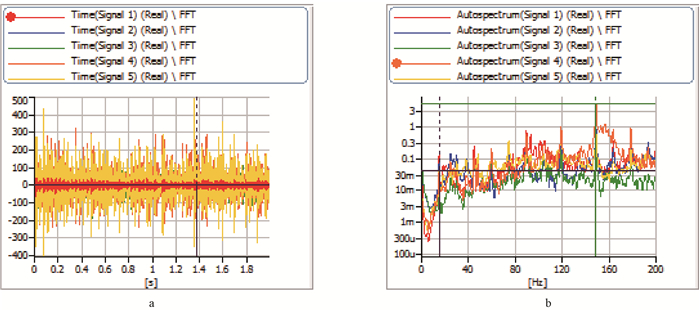

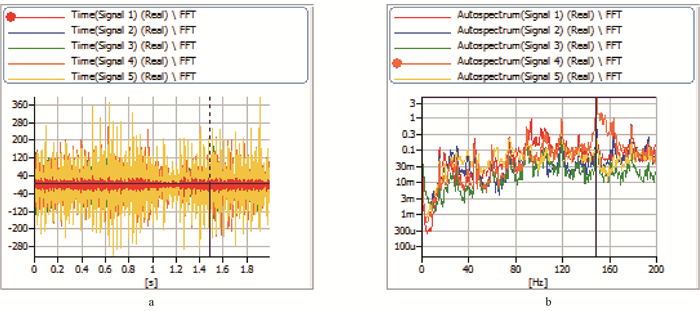

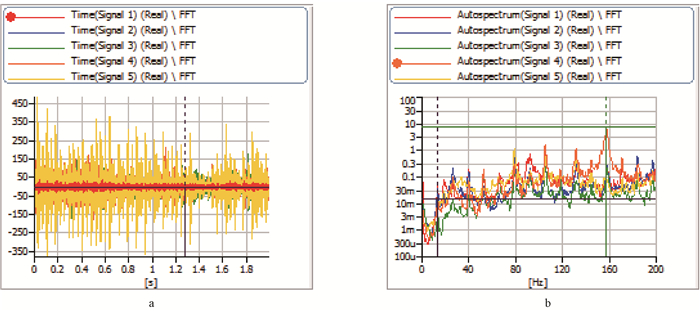

沙柳削片机切削机构转速分别为800(13.3 Hz)、900(15 Hz)、1 000 r·min-1(16.7 Hz),喂入辊转速设定为90(1.5 Hz)、80(1.3 Hz)、67 r·min-1(1.1 Hz),空载条件下测得切削进给机构的振动加速度如图 5~7所示。

|

图 5 刀辊转速800 r·min-1、喂入辊转速90 r·min-1时切削进给机构空载过程中各向振动加速度时频谱 Figure 5 The unloaded vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the knife roll is 800 r·min-1 and the rotation speed of the feeding roll is 90 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 6 刀辊转速为900 r·min-1、喂入辊转速为80 r·min-1时切削进给机构空载过程中各向振动加速度时频谱 Figure 6 The unloaded vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the knife roll is 900 r·min-1 and the rotation speed of the feeding roll is 80 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 7 刀辊转速为1 000 r·min-1、喂入辊转速为67 r·min-1时切削进给机构空载过程中各向振动加速度时频谱 Figure 7 The unloaded vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the knife roll is 1 000 r·min-1 and the rotation speed of the feeding roll is 67 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

从图 5a可看出,当刀辊转速为800 r·min-1、喂入辊转速为90 r·min-1时,整个空载过程中进给机构左右方向的最大振动加速度为22 m·s-2,上下方向的最大振动加速度为13 m·s-2;切削机构上下方向的最大振动加速度为12 m·s-2,左右方向的最大振动加速度为5 m·s-2,前后方向的最大振动加速度为6 m·s-2。从图 5b可看出,在刀辊主轴基频13.3 Hz和进给机构基频1.5 Hz处各机构振动加速度均较小,不足0.002 m·s-2;切削机构左右方向的振动加速度在20 Hz处最大,为0.120 m·s-2,该振动频率偏离主轴2倍频,在92.5 Hz处其左右方向的振动加速度达到0.195 m·s-2;进给机构在156.5 Hz处上下方向的振动加速度达到0.909 m·s-2,该频率为喂入辊旋转频率的104倍频,即该频率处振动加速度大是由于喂入辊工作频率接近其104倍频造成的。

从图 6a可看出,当刀辊转速为900 r·min-1、喂入辊转速为80 r·min-1时,整个空载过程中进给机构左右方向的最大振动加速度为29 m·s-2,上下方向的最大振动加速度为17 m·s-2;切削机构上下方向的最大振动加速度为27 m·s-2,左右方向的最大振动加速度为12 m·s-2,前后方向的最大振动加速度为8 m·s-2。从图 6b可看出,在刀辊主轴基频15 Hz和其7倍频处切削机构左右方向的振动加速度均较大,分别为0.104 6、0.118 6、0.238 8、0.014、0.040、0.175 9和0.322 9 m·s-2,且在靠近其6倍频93 Hz处最大,为1.082 m·s-2,这说明当刀辊转速接近其任何一阶固有频率时,其振动加速度都会急剧增大;进给机构在基频1.3 Hz处振动加速度均较小,不足0.003 m·s-2;进给机构在140~ 170 Hz范围内上下方向振动加速度较大,在150.5 Hz处达到最大,为1.207 m·s-2,该频率为进给机构的113倍频,故其振动加速度在此频率处最大。

从图 7a可看出,当刀辊转速为1 000 r·min-1、喂入辊转速为67 r·min-1时,整个空载过程中进给机构上下方向的最大振动加速度为14 m·s-2,左右方向的最大振动加速度为16 m·s-2;切削机构上下方向的最大振动加速度为39 m·s-2,左右方向的最大振动加速度为11 m·s-2,前后方向最大振动加速度为10 m·s-2。从图 7b可看出,在刀辊主轴基频16.7 Hz和其7倍频处切削机构左右方向的振动加速度均较大,分别为0.138、0.077 5、0.385 3、0.080 6、0.201 9、0.209 5和0.181 4 m·s-2,且在靠近其6倍频102.5 Hz处最大,为0.738 m·s-2,这说明当刀辊转速接近其任何一阶固有频率时,其振动加速度都会急剧增大;进给机构在基频1.1 Hz处振动加速度均较小,不足0.004 m·s-2;进给机构在140~170 Hz范围内上下方向振动加速度较大,在153 Hz处达到最大,为1.090 m·s-2,该频率为进给机构的118倍频,故其振动加速度在此频率处最大。

从图 5~7的时域图可看出,空载条件下,进给机构和切削机构在各方向的振动加速度均较小;随着刀辊转速增加,切削机构在各方向的振动加速度总体呈增大趋势;随着喂入辊转速降低,进给机构在各方向的振动加速度呈先增大后较小的趋势。从3幅频谱图可看出,空载条件下,0~140 Hz低频段切削机构左右方向的振动加速度最大,最大值均出现在主轴基频或其倍频处;140~180 Hz低频段则以进给机构上下方向振动为主。

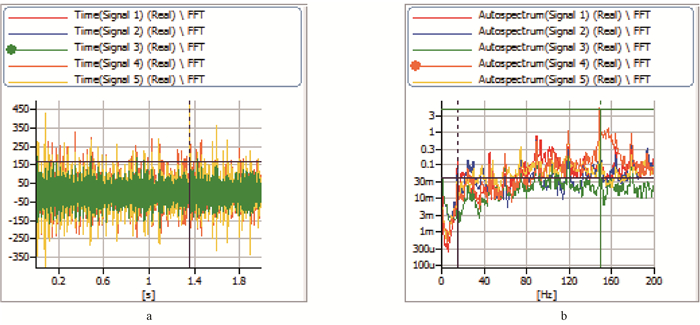

2.2 沙柳削片机负载时振动特性分析 2.2.1 主轴转速对刀辊及进给机构振动特性的影响沙柳削片机喂入辊转速设定为90 r·min-1(1.5 Hz),沙柳根部直径为20 mm、含水率为15%,喂入量保持8根的情况下,改变刀辊转速600(10 Hz)、900(15 Hz)和1 000 r·min-1(16.7 Hz),负载条件下测得切削进给机构的振动加速度如图 8~10所示。

|

图 8 刀辊转速为600 r·min-1时切削进给机构各向振动加速度时频谱 Figure 8 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the knife roll is 600 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 9 刀辊转速为900 r·min-1时切削进给机构各向振动加速度时频谱 Figure 9 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the knife roll is 900 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 10 刀辊转速为1 000 r·min-1时切削进给机构各向振动加速度时频谱 Figure 10 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the knife roll is 1 000 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

从图 8a可看出,当刀辊转速为600 r·min-1时,整个切削过程中进给机构左右方向的最大振动加速度为520 m·s-2,上下方向的最大振动加速度为450 m·s-2;切削机构上下方向的最大振动加速度为200 m·s-2,左右方向的最大振动加速度为30 m·s-2,前后方向的最大振动加速度为120 m·s-2。从图 8b可看出,在刀辊主轴基频10 Hz和进给机构基频1.5 Hz处各机构振动加速度均较小,不足0.020 m·s-2;在主轴基频2倍频20 Hz处(20 Hz为飞刀的工作频率),刀辊左右方向的振动加速度最大,为0.332 0 m·s-2(说明飞刀切削沙柳时也会产生振动,而且振动幅度较大),其次为前后方向的振动加速度,为0.072 m·s-2,最后为上下方向的振动加速度,为0.023 m·s-2。在80~180 Hz范围内切削机构和进给机构的振动加速度均增大,特别是在157 Hz处,进给机构上下方向的振动加速度达到10.414 m·s-2,该频率为进给机构的105倍频,故而其振动加速度在此频率处最大。

从图 9a可看出,当刀辊转速为900 r·min-1时,整个切削过程中进给机构左右方向的振动加速度仍为最大,为495.019 m·s-2,进给机构上下振动加速度达到350 m·s-2;切削机构上下方向的最大振动加速度为150 m·s-2,左右方向的最大振动加速度为50 m·s-2,前后方向的最大振动加速度为100 m·s-2。从图 9b可看出,在主轴基频15 Hz和进给机构基频1.5 Hz处振动加速度相比前面有所提升,但不足0.2 m·s-2;在主轴基频15 Hz处,刀辊左右方向的振动加速度最大,为0.137 m·s-2(说明刀辊在此转速下的不平衡也会产生振动,而且振动幅度较大),其次为前后方向的振动加速度,为0.078 m·s-2,最后是上下方向的振动加速度,为0.007 m·s-2。在80~180 Hz范围内切削机构和进给机构的振动加速度均增大,特别是在149 Hz处,进给机构上下方向振动加速度4.872 m·s-2,该频率为进给机构的99倍频,故其振动加速度在此频率处最大。

从图 10a可看出,当刀辊转速为1 000 r·min-1时,整个切削过程中进给机构左右方向的最大振动加速度为547.357 m·s-2,上下方向的最大振动加速度为300 m·s-2;切削机构上下方向的最大振动加速度280 m·s-2,左右方向的最大振动加速度为40 m·s-2,前后方向的最大振动加速度为120 m·s-2。从图 10b可看出,在主轴基频16.7 Hz和进给机构基频1.5 Hz处振动加速度相比前面有所提升,但不足0.15 m·s-2;在主轴基频16.5 Hz处,刀辊左右方向的振动加速度最大,为0.149 m·s-2,其次为前后方向的振动加速度,为0.122 m·s-2,最后是上下方向的振动加速度,为0.033 m·s-2。在80~180 Hz范围内切削机构和进给机构的振动加速度均增大,特别是在166 Hz处,进给机构上下方向的振动加速度达到2.294 m·s-2,该频率为进给机构的111倍频,故其振动加速度在此频率处最大。

从图 8~10可看出,随着刀辊转速增加,削片机主要工作部件振动加速度呈先减小后增大的趋势,在整个频带上振动加速度自功率谱稳定。因此,为了提高生产效率并保证机器的使用寿命,建议生产时刀辊转速设定为900 r·min-1。

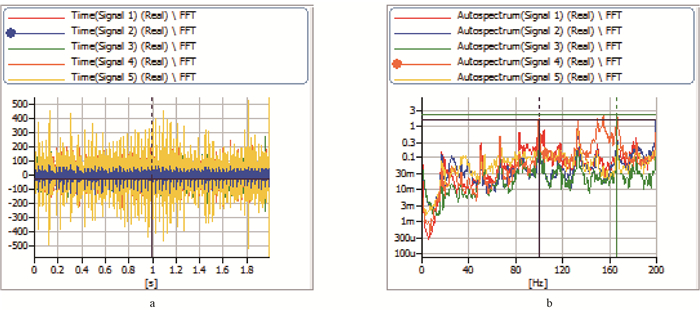

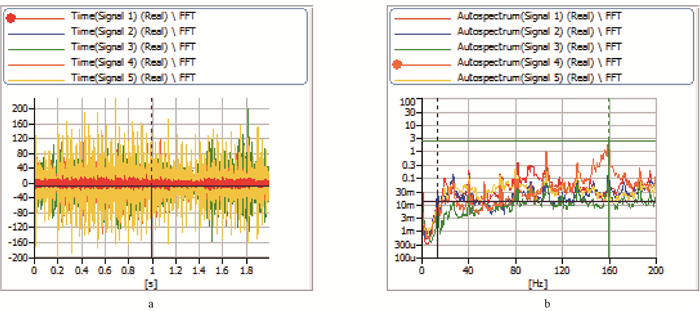

2.2.2 喂入辊转速对刀辊及进给机构振动特性的影响沙柳削片机刀辊转速设定为600 r·min-1(10 Hz),沙柳根部直径为20 mm、含水率为15%,喂入量保持8根的情况下,改变喂入辊转速60 (1 Hz)、80(1.3 Hz)和100 r·min-1(1.7 Hz),测得切削进给机构的振动加速度如图 11~13所示。

|

图 11 喂入辊转速为60 r·min-1时切削进给机构各向振动加速度时频谱 Figure 11 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the feeding roll is 60 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 12 喂入辊转速为80 r·min-1时切削进给机构各向振动加速度时频谱 Figure 12 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the feeding roll is 80 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 13 喂入辊转速为100 r·min-1时切削进给机构各向振动加速度时频谱 Figure 13 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the rotation speed of the feeding roll is 100 r·min-1 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

从图 11a可看出,当喂入辊转速为60 r·min-1时,整个切削过程中进给机构上下方向的最大振动加速度为420 m·s-2,左右方向的最大振动加速度为396 m·s-2;切削机构上下方向的最大振动加速度150 m·s-2,左右方向的最大振动加速度为20 m·s-2,前后方向的最大振动加速度为100 m·s-2。从图 11b可看出,在主轴基频10 Hz和进给机构基频1 Hz处振动加速度均较小,不足0.1 m·s-2,但在20~180 Hz范围内切削机构和进给机构的振动加速度均较大,特别是在158.5 Hz处,进给机构上下方向的振动加速度达到0.18 m·s-2,该频率为进给机构的158倍频,故其振动加速度在此频率处最大。

从图 12a可看出,当喂入辊转速为80 r·min-1时,整个切削过程中进给机构左右方向的最大振动加速度为560 m·s-2,上下方向的最大振动加速度为510 m·s-2;切削机构上下方向的最大振动加速度280 m·s-2,左右方向的最大振动加速度为40 m·s-2,前后方向的最大振动加速度为120 m·s-2。从图 12b可看出,在主轴基频10 Hz和进给机构基频1.3 Hz处振动加速度均较小,不足0.02 m·s-2;在主轴基频2倍频20.5 Hz处(20 Hz为飞刀的工作频率),刀辊左右方向的振动加速度最大,为0.232 m·s-2(说明飞刀切削沙柳时也会产生振动,而且振动幅度较大);在20~180 Hz范围内切削机构左右方向和进给机构上下方向的振动加速度均较大,特别是在157 Hz处,进给机构上下方向的振动加速度达到8.882 m·s-2,该频率为进给机构的119倍频,故其振动加速度在此频率处最大。可见,喂入辊转速为80 r·min-1时,削片机主要工作部件均振动剧烈,建议避开此频率切削沙柳。

从图 13a可看出,当喂入辊转速为100 r·min-1时,整个切削过程中切削机构上下方向的最大振动加速度为498 m·s-2,进给机构上下方向的振动加速度排名第二,最大为430 m·s-2;进给机构左右方向的最大振动加速度为410 m·s-2;切削机构左右方向的最大振动加速度为40 m·s-2,前后方向的最大振动加速度为110 m·s-2。从图 13b可看出,在主轴基频10 Hz和进给机构基频1.7 Hz处振动加速度均较小,不足0.02 m·s-2,但在20~180 Hz范围内切削机构和进给机构的振动加速度均增大,在主轴2倍频20 Hz处切削机构左右方向的振动加速度达到0.404 m·s-2,显然是由于飞刀切削沙柳产生振动引起的;在157.5 Hz处,进给机构上下方向的振动加速度达到0.633 m·s-2,该频率为进给机构的95倍频,故其振动加速度在此频率处最大。

从图 11~13可看出,随着喂入辊转速增加,切削机构上下方向的振动加速度急剧增加,切削机构前后左右方向的振动加速度以及进给机构上下左右方向的振动加速度均呈先增大后减小的趋势。当喂入辊转速达到80 r·min-1时,削片机主要工作部件均振动剧烈,建议避开此频率切削沙柳。

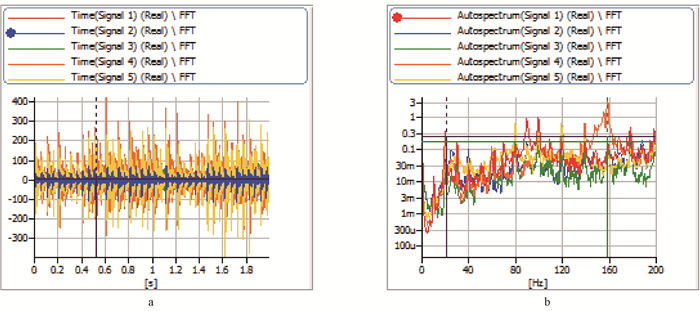

2.2.3 喂入量对刀辊及进给机构振动特性的影响沙柳削片机刀辊转速设定为800 r·min-1 (13.5 Hz),喂入辊转速设定为90 r·min-1(1.5 Hz),沙柳根部直径为20 mm、含水率为70%,喂入量分别为8、10和12根,测得切削进给机构的振动加速度如图14~16所示。

|

图 14 喂入量为8根时切削进给机构各向振动加速度时频谱 Figure 14 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the feeding quantity is 8 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 15 喂入量为10根时切削进给机构各向振动加速度时频谱 Figure 15 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the feeding quantity is 10 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 16 喂入量为12根时切削进给机构各向振动加速度时频谱 Figure 16 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the feeding quantity is 12 a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

从图 14a可看出,当喂入量为8根时,整个切削过程中进给机构上下左右方向的振动加速度均最大,约为290 m·s-2。切削机构上下方向的振动加速度位居第三,为130 m·s-2,左右方向的最大振动加速度为40 m·s-2,前后方向的最大振动加速度为120 m·s-2。从图 14b可看出,在刀辊主轴基频13.5 Hz处刀辊左右方向的振动加速度最大,为0.048 m·s-2,其次为前后方向的振动加速度,为0.042 m·s-2,最后为上下方向的振动加速度,为0.012 m·s-2。进给机构在频率158 Hz处振动加速度最大,为4.689 m·s-2,该频率为进给机构的105倍频,故其振动加速度在此频率处最大。

从图 15a可看出,当喂入量为10根时,整个切削过程中进给机构左右方向的振动加速度最大,约为413 m·s-2,其次为其上下方向的振动加速度,为355 m·s-2。切削机构上下方向的振动加速度位居第三,为360 m·s-2,左右方向的最大振动加速度为50 m·s-2,前后方向的最大振动加速度为100 m·s-2。从图 15b可看出,在刀辊主轴基频13.5 Hz处刀辊左右方向的振动加速度最大,为0.046 m·s-2,其次为前后方向的振动加速度,为0.033 m·s-2,最后为上下方向的振动加速度,为0.011 m·s-2。进给机构在频率157.5 Hz处振动加速度最大,为7.787 m·s-2,该频率为进给机构的105倍频,故其振动加速度在此频率处最大。

从图 16a可看出,当喂入量为12根时,整个切削过程中进给机构左右方向的振动加速度最大,约为560 m·s-2,其次为其上下方向的振动加速度,为410 m·s-2。切削机构上下方向的振动加速度位居第三,为280 m·s-2,左右方向的最大振动加速度为35 m·s-2,前后方向的最大振动加速度为120 m·s-2。从16b可看出,在刀辊主轴基频13.5 Hz处刀辊左右方向的振动加速度最大,为0.048 m·s-2,其次为前后方向的振动加速度,为0.031 m·s-2,最后为上下方向的振动加速度,为0.007 m·s-2。进给机构在频率157 Hz处振动加速度最大,为7.373 m·s-2,该频率为进给机构的105倍频,故其振动加速度在此频率处最大。

从图 14~16可看出,喂入量对进给机构上下左右方向的振动及切削机构上下方向的振动影响较大,随着喂入量增加,削片机整体最大振动加速度也增大,在157 Hz处,进给机构的自功率谱呈先增大后减小的趋势。

2.2.4 沙柳含水率对刀辊及进给机构振动特性的影响沙柳削片机刀辊转速设定为900 r·min-1(15 Hz),喂入辊转速设定为90 r·min-1(1.5 Hz),喂入量为8根,沙柳根部直径为20 mm,含水率分别为15%、67%,测得切削进给机构的振动加速度如图 17、18所示。

|

图 17 切削含水率为15%的沙柳时切削进给机构各向振动加速度时频谱 Figure 17 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the moisture content is 15% a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 18 切削含水率为67%的沙柳时切削进给机构各向振动加速度时频谱 Figure 18 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the moisture content is 67% a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

从图 17a可看出,当切削含水率为15%的沙柳时,整个切削过程中进给机构左右方向的振动加速度最大,约为500 m·s-2,其次为其上下方向的振动加速度,为350 m·s-2。切削机构上下方向的振动加速度位居第三,为200 m·s-2,左右方向的最大振动加速度为60 m·s-2,前后方向的最大振动加速度为140 m·s-2。从图 17b可看出,在刀辊主轴基频15 Hz处刀辊左右方向的振动加速度最大,为0.137 m·s-2,其次为前后方向的振动加速度,为0.078 m·s-2,最后为上下方向的振动加速度,为0.073 m·s-2。进给机构在频率148.5 Hz处振动加速度谱最大,为5.264 m·s-2,该频率为进给机构的99倍频,故其振动加速度在此频率处最大。

从图 18a可看出,当切削含水率为67%的沙柳时,整个切削过程中进给机构左右方向的振动加速度最大,约为400 m·s-2,其次为其上下方向的振动加速度,为260 m·s-2。切削机构上下方向的振动加速度位居第三,为220 m·s-2,左右方向的最大振动加速度为30 m·s-2,前后方向的最大振动加速度为100 m·s-2。从图 18b可看出,在刀辊主轴基频15 Hz处刀辊左右方向的振动加速度最大,为0.129 m·s-2,其次为前后方向的振动加速度,为0.072 m·s-2,最后为上下方向的振动加速度,为0.014 m·s-2。进给机构在频率148.5 Hz处振动加速度谱最大,为4.592 m·s-2,该频率为进给机构的99倍频,故其振动加速度在此频率处最大。

从图 17、18可看出,随着沙柳含水率增加,削片机整体最大振动加速度减小,而且在整个低频段,削片机主要工作部件的自功率谱总体呈减小趋势。

2.2.5 沙柳材根部直径对刀辊及进给机构振动特性的影响沙柳削片机刀辊转速设定为800 r·min-1(13.5 Hz),喂入辊转速设定为90 r·min-1(1.5 Hz),喂入量为4根,沙柳根部直径分别16、28 mm且含水率为15%,测得切削进给机构的振动加速度如图 19、20所示。

|

图 19 切削根部直径为16 mm的沙柳时切削进给机构各向振动加速度时频谱 Figure 19 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the root diameter of the Salix psammophila is 16 mm a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

|

图 20 切削根部直径为28 mm的沙柳时切削进给机构各向振动加速度时频谱 Figure 20 The vibration waveform in the time domain and auto-power spectrum in the frequency domain at each direction of the cutting mechanism and feeding mechanism when the root diameter of the Salix psammophila is 28 mm a.时域Vibration waveform in the time domain;b.频谱Auto-power spectrum in the frequency domain. |

从图 19a可看出,当切削根部直径为16 mm的沙柳时,整个切削过程中进给机构左右方向的振动加速度最大,约为210 m·s-2,上下方向的振动加速度为140 m·s-2。切削机构上下方向的振动加速度为200 m·s-2,左右方向的最大振动加速度为20 m·s-2,前后方向的最大振动加速度为50 m·s-2。从图 19b可看出,在刀辊主轴基频13.5 Hz处刀辊左右方向的振动加速度最大,为0.037 m·s-2,其次为前后方向的振动加速度,为0.036 m·s-2,最后为上下方向的振动加速度,为0.010 m·s-2。进给机构在频率159.5 Hz处振动加速度自功率谱最大,为2.519 m·s-2,该频率为进给机构的106倍频,故其振动加速度在此频率处最大。

从图 20a可看出,当切削根部直径为28 mm的沙柳时,整个切削过程中进给机构左右方向的振动加速度最大,为484 m·s-2,上下方向的振动加速度为260 m·s-2。切削机构上下方向的振动加速度为170 m·s-2,左右方向的最大振动加速度为30 m·s-2,前后方向的最大振动加速度为100 m·s-2。从图 20b可看出,在刀辊主轴基频13.5 Hz处刀辊左右方向的振动加速度最大,为0.045 m·s-2,其次为前后方向的振动加速度,为0.036 m·s-2,最后为上下方向的振动加速度,为0.005 m·s-2。进给机构在频率157.5 Hz处振动加速度谱最大,为7.715 m·s-2,该频率为进给机构的105倍频,故其振动加速度在此频率处最大。

从图 19、20可看出,随着沙柳根部直径增大,切削进给机构各方向的振动加速度均增大。

3 结论1) 空载条件下,进给机构和切削机构在各方向的振动加速度均较小;随着刀辊转速增加,切削机构在各方向的振动加速度总体呈增大趋势;随着喂入辊转速降低,进给机构在各方向的振动加速度呈先增大后较小的趋势。0~140 Hz低频段切削机构左右方向振动加速度最大,最大值均出现在主轴基频或其倍频处;140~180 Hz低频段则以进给机构上下方向振动为主。

2) 负载条件下,进给机构和切削机构在各方向的振动加速度均大幅度增加;随着刀辊转速增加,削片机主要工作部件振动加速度呈先减小后增大的趋势,在整个频带上振动加速度自功率谱稳定。生产时刀辊转速建议设定为900 r·min-1。随着喂入辊转速增加,切削机构上下方向振动加速度急剧增加,切削机构前后左右方向的振动加速度以及进给机构上下左右方向的振动加速度均呈先增大后减小的趋势。当喂入辊转速达到80 r·min-1时,削片机主要工作部件均振动剧烈,建议避开此频率切削沙柳。

3) 负载条件下,喂入量对进给机构上下左右方向的振动及切削机构上下方向的振动影响较大;随着喂入量增加,削片机整体最大振动加速度也增大,在157 Hz处,进给机构的自功率谱呈先增大后减小的趋势。随着沙柳含水率增加,削片机整体最大振动加速度减小,而且在整个低频段,削片机主要工作部件的自功率谱总体呈减小趋势。随着沙柳根部直径增大,切削进给机构各方向的振动加速度均增大。

安珍, 高志悦, 王喜明, 等. 2001. 改进沙柳材中纤维生产工艺的研究[J]. 人造板通讯, (12): 11-13. (An Z, Gao Z Y, Wang X M, et al. 2001. Research on improving the production process of MDF in Salix[J]. China Wood-Based Panels, (12): 11-13. DOI:10.3969/j.issn.1673-5064.2001.12.003 [in Chinese]) |

冯利群, 高晓霞, 王喜明. 1996. 沙柳木材显微构造及其化学成分分析[J]. 内蒙古林学院学报, (1): 39. (Feng L Q, Gao X X, Wang X M. 1996. Analysis on the microscopic structure and chemical components of Salix[J]. Journal of Neimenggu Forestry College, (1): 39. [in Chinese]) |

刘四文, 孟玲吉. 2008. 木材削片机的动载荷噪声有限元分析及参数优化设计[J]. 林业机械与木工设备, 36(6): 38-39. (Liu S W, Meng L J. 2008. Finite element analysis of noise caused by dynamic load of wood chippers and parameter optimization design[J]. Forestry Machinery & Woodworking Equipment, 36(6): 38-39. DOI:10.3969/j.issn.2095-2953.2008.06.015 [in Chinese]) |

马弘跃. 2007.沙柳削片机飞刀切削角对切削力影响的试验研究.呼和浩特: 内蒙古农业大学博士学位论文. ((Ma H Y. 2007. Test and research on the cutting force change caused by cutting angle diversification of the blade of Salix psammophila chipper. Huhhot: PhD thesis of Inner Mongolia Agricultural University. [in Chinese])) |

马文龙. 2009.沙生灌木试验削片机的研究.呼和浩特: 内蒙古农业大学博士学位论文. ((Ma W L. 2009. Study on test chipper of sandy-shrub. Huhhot: PhD thesis of Inner Mongolia Agricultural University. [in Chinese])) |

田镇江, 冯建祥. 1985. 削片机噪声及其控制技术[J]. 东北林学院学报, (1): 109-118. (Tian Z J, Feng J X. 1985. Noise control technique of whittling machine[J]. Journal of Northeastern Forestry College, (1): 109-118. [in Chinese]) |

杨永发, 杨灿宇. 2009. 削片机振动测试分析[J]. 林业机械与木工设备, 37(7): 23-25. DOI:10.3969/j.issn.2095-2953.2009.07.007 |

Yang Y F, Yang C Y. 2008. Vibration tests and analysis of chippers[J]. Forestry Machinery & Woodworking Equipment, 37(7): 23-25. |

张奇. 1994. BX216型鼓式削片机的噪声防止措施[J]. 木材加工机械, (3): 34. (Zhang Q. 1994. Noise prevention measures of BX216-type drum chipper[J]. Wood Processing Machinery, (3): 34. [in Chinese]) |

张晓文.1999.盘式木材削片机动态载荷特性及均衡切削的研究.北京: 北京林业大学硕士学位论文. ((Zhang X W. 1999. Research on dynamic load and balanced cutting characteristics of the disc chipper. Beijing: MS thesis of Beijing Forestry University. [in Chinese])) |

张桂兰, 王喜明, 车芬, 等. 2001. 沙漠地区3种工业用灌木的构造及酸碱特性研究[J]. 内蒙古农业大学学报, 22(6): 57-60. (Zhang G L, Wang X M, Che F, et al. 2001. Study on Structure and Properties of Three Species Shrubs for Industry in Desert Region[J]. Journal of Inner Mongolia Agricultural University, 22(6): 57-60. [in Chinese]) |

Abdallah R, Auchet S, Méausoone P J. 2010. Experimental study about the effects of disc chipper settings on the distribution of wood chip size[J]. Biomass and Bioenergy, 35(2): 843-852. |

Abdallah R, Auchet S, Méausoone P J. 2014. A dynamic measurement of a disc chipper cutting forces[J]. Biomass and Bioenergy, 64: 269-275. DOI:10.1016/j.biombioe.2014.02.033 |

Assirelli A, Civitarese V, Fanigliulo R, et al. 2013. Effect of piece size and tree part on chipper performance[J]. Biomass and Bioenergy, 54(5): 77-82. |

Krajnc M, Dol Dšak B. 2014. The influence of drum chipper configuration on the quality of wood chips[J]. Biomass and Bioenergy, 64: 133-139. DOI:10.1016/j.biombioe.2014.03.011 |

Manzone M. 2015. Energy consumption and CO2 analysis of different types of chippers used in wood biomass plantations[J]. Applied Energy, 156: 686-692. DOI:10.1016/j.apenergy.2015.07.049 |

Manzone M, Balsari P. 2015. Productivity and woodchip quality of different chippers during poplar plantation harvesting[J]. Biomass and Bioenergy, 83: 278-283. DOI:10.1016/j.biombioe.2015.10.010 |

Pochi D, Civitarese V, Fanigliulo R, et al. 2015. Effect of poplar fuel wood storage on chipping performance[J]. Fuel Processing Technology, 134: 116-121. DOI:10.1016/j.fuproc.2015.01.023 |

Spinelli R, Cavallo E, Eliasson L, et al. 2015. The effect of drum design on chipper performance[J]. Renewable Energy, 81: 57-61. DOI:10.1016/j.renene.2015.03.008 |

2018, Vol. 54

2018, Vol. 54