文章信息

- 孙晓婷, 常亮, 唐启恒, 任一萍, 郭文静

- Sun Xiaoting, Chang Liang, Tang Qiheng, Ren Yiping, Guo Wenjing

- 等温结晶对杨木纤维/聚乳酸复合材料性能的影响

- Effects of Isothermal Crystallization on the Properties of Wood Fiber/PLA Composites

- 林业科学, 2018, 54(3): 97-107.

- Scientia Silvae Sinicae, 2018, 54(3): 97-107.

- DOI: 10.11707/j.1001-7488.20180311

-

文章历史

- 收稿日期:2016-05-17

- 修回日期:2017-02-23

-

作者相关文章

以可再生的木质纤维材料和来源于植物资源且可生物降解的聚乳酸为原料制备可生物降解木纤维/聚乳酸(WF/PLA)复合材料是生物质复合材料领域新的研究方向(黎航等,2017)。PLA是一种脂肪族聚酯类化合物,具有良好的生物相容性、较好的透明度和强度及可熔融加工等优点,在纺织、医疗、卫生用品和包装材料等领域得到了广泛应用(Garlotta,2001;Auras et al., 2004;郭文静,2008;郭文静等,2010;李勍等,2013),但由于其自身热历史(胡静雯等,2016)、结晶速度缓慢、成型制品结晶度较低(何勇等,2006;吴爽等,2012;陈咏等,2012;石坚等,2014;张予东等,2012)等缺点,大大影响了材料的综合性能。研究表明,对于结晶性聚合物来说,其结晶度和结晶形态等对材料的物理力学性能具有显著影响(李海东等,2010)。这是因为聚合物结晶后,分子链之间的吸引力增大,排列更加紧密,从而使其力学强度、硬度、韧性和模量均随之提高(刘广军,2016)。因此,提高结晶性聚合物的结晶度,有望提高材料的物理力学性能。目前,提高结晶性聚合物结晶度的主要方法是:1)通过添加成核剂的方式来实现(吴亮等,2007;温亮等,2010;王飞飞等,2015),成核剂的加入促进异相成核,增加晶体生长点,从而使结晶度提高;2)通过控制结晶温度的方式来实现,冷却温度对结晶度影响很大,控制聚合物的结晶温度,使其在结晶区内停留时间加长,从而使结晶度升高。木质纤维作为一种常用的天然纤维材料(王清文等,2016;李小燕等,2016;李正印等,2017),将其作为填料加入PLA中制备复合材料已有大量研究(郭文静,2008;郭文静等,2010),而PLA作为一种结晶性高分子材料,目前研究其结晶度大小对纯PLA板材和PLA生物质复合材料性能的影响较少。鉴于此,本文制备WF/PLA复合材料,采用等温结晶方法来提升复合材料中PLA的结晶度,通过万能试验机、示差扫描量热仪(DSC)、偏光显微镜(POM)和扫描电镜(SEM)等测试手段表征材料的微观结构和分子质量,研究不同温度结晶处理对PLA及其复合材料结晶行为和物理力学性能的影响,这有利于从微观上控制PLA的结构,从而改善PLA的结晶速度和结晶度,为提高复合材料的加工和使用性能提供依据。

1 材料与方法 1.1 试验材料杨木(Populus)纤维,国家木材工业工程中心制,通过筛孔1.2 mm×1.2 mm筛网的木纤维用于本研究。木纤维经干燥箱干燥至含水率3%以下。

PLA,Nature Work公司,重均分子质量(Mw)15.40×104,经冷冻粉碎成粉末,在50 ℃烘箱中烘干6 h后备用。

1.2 试验设备DHG-9 140 A型电热恒温鼓风干燥箱,上海一恒科技有限公司;JEL200型振动筛分器,德国Engelsmann公司;GH-10DY型高速混合机,北京华新科塑料机械有限公司;QD056型可加热液压机,上海人造板机械厂;YC727UD型双通道温度记录仪,宇擎科技股份有限公司;AG-IS型万能力学试验机,日本岛津公司;DSC-60型示差扫描量热仪,日本岛津公司;S-4800冷场发射扫描电子显微镜,日本Hitachi公司;配有加热台的60XC型三目透反射偏光显微镜,北京上六光仪器有限公司;Waters BreezeTM 2 HPLC System型凝胶色谱仪,美国Waters公司。

1.3 WF/PLA复合材料的制备及结晶过程 1.3.1 WF/PLA复合材料的制备及结晶处理将杨木纤维和PLA粉末按质量比1:1在高速混合机中混合3~5 min,混合原料在220 mm×220 mm×4.5 mm成型框中均匀铺装、热压。复合板材设计密度为1.30 g·cm-3,热压温度为170 ℃,压力为4.3 MPa,热压时间为5 min。热压后快速取出板材,置于温度稳定的另一台压机中(温度分别为90、100、110、120和130 ℃)进行等温结晶处理,处理时间20 min(待热电偶显示板材内部温度达到预设温度时开始计时)。等温结晶处理结束后,再冷压成板(压力为4 MPa,时间为3 min)。同时,将PLA粉末以同样的条件压制板材用于对照,设计密度仍为1.30 g·cm-3。相关条件见表 1,试验中每种条件下重复制板3块。

|

|

采用偏光显微镜(POM)观察结晶过程。模拟纯PLA板的制备过程,用2片载玻片将适量PLA粉末压制成薄片,借助加热台实现温度调控,将加热台温度设置为200 ℃以补偿热量损失,并保持10 min,待样品充分熔化后将其压制成0.01 mm厚的薄膜(刘一楠,2014),再分别降温至90、100、110、120和130 ℃保持20 min使其等温结晶,观察PLA的结晶过程。

1.4 性能测试 1.4.1 结晶性能采用差示扫描量热仪(DSC)测试等温结晶处理和未处理样品的结晶度。分别从每种条件下各试样的边部和芯部各取5~10 mg样品进行测试,介质为静态空气,参比物为Al2O3。选用升温速率为30 ℃·min-1,记录升温熔融曲线,该熔融曲线可反映材料的结晶状态,按下式计算结晶度:

| $ {\rm{}}{\mathit{X}_{\rm{c}}}{\rm{ = }}\frac{{{\rm{\Delta }}{\mathit{H}_{\rm{m}}}{\rm{ - \Delta }}{\mathit{H}_{\rm{c}}}}}{{{\rm{\Delta }}{\mathit{H}_{\rm{0}}}}}。$ | (1) |

式中:Xc为相对结晶度(%);ΔHm为熔融吸热焓(J·g-1);ΔHc为冷结晶放热焓(J·g-1);ΔH0为PLA 100%结晶样的熔融热焓(J·g-1),查阅文献(Fambri et al., 1997)其值为93.6 J·g-1。

1.4.2 界面相容性采用扫描电镜(SEM)测试WF/PLA复合材料的界面性能。将WF/PLA复合材料用液氮处理,脆断,并在断面喷金,然后放入扫描电镜(SEM)中进行断口形貌特征观察。

1.4.3 PLA降解情况评价采用凝胶色谱仪(GPC)对PLA的分子质量及其分布进行测试。取25 mg样品于5 mL三氯甲烷中,待其完全溶解后,将滤液置于仪器中检测。试验温度为40 ℃,柱型为High Temperature 3, 4 and 5;以四氢呋喃为流动相,流速为1.00 mL·min-1,进样体积为50.00 μL。以聚苯乙烯为标准样,计算试样的数均分子质量、重均分子质量和多分散系数。

1.4.4 物理力学性能按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测试密度和24 h吸水率;参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》和GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》对试样进行弯曲强度、弯曲弹性模量和拉伸强度测试。

2 结果与分析 2.1 WF/PLA复合材料的结晶性能研究(司朋飞等,2015;Pan et al., 2010)表明,高分子结晶度对材料的综合性能有很大影响,因此本文采用DSC对等温结晶处理后的板材进行表征。表 2为纯PLA板和WF/PLA复合材料的DSC测试结果。表 2中ΔHc表示DSC测试快速升温时出现冷结晶峰的结晶焓,未处理的纯PLA板和WF/PLA复合材料由于成型时快速冷却而结晶不完全,因此尽管快速升温,但仍出现冷结晶现象;对于90、110、120和130 ℃温度下的纯PLA板,仍有部分未完全结晶,因此仍然有冷结晶峰出现。与未处理相比,等温结晶处理后纯PLA板的相对结晶度均有不同程度提高,并按照JP100>JP110>JP120>JP130>JP90的顺序依次递减。WF/PLA复合材料等温结晶处理后相对结晶度提高的幅度明显大于纯PLA板,出现这种现象的原因是由于木纤维作为PLA的异相成核剂加入后,结晶成核点增多,使得结晶度显著增大。另外,等温结晶处理后,复合材料的结晶度按照JW130>JW120>JW90>JW110>JW100依次递减,WF/PLA复合材料的相对结晶度在130 ℃时最大(40.5%),与未处理材料DSC曲线放热峰峰值为128.95 ℃的结果相一致。

|

|

图 1为不同处理温度下WF/PLA复合材料的冲击断面,放大倍数为150倍。由图 1a可以看出,未处理WF/PLA复合材料中,WF和PLA之间的相容性相对较好,大部分WF从PLA基体上断裂,且断裂纤维上有少量树脂黏结。与未处理WF/PLA复合材料相比,从90、100及110 ℃等温结晶处理的冲击断面(图 1b、c、d)可以明显发现有长纤维从PLA基体中拔出,WF表面光滑且没有PLA树脂黏结,因此3种处理条件下WF/PLA复合材料的力学强度接近。经120 ℃等温结晶处理后,其冲击断面可以发现从PLA基体中抽出的WF多于断裂的WF(图 1e),这可能是因为木纤维在复合材料中分散不均匀,导致局部PLA含量相对较少,没能将木纤维完全包住,意味着充当“黏合剂”作用的塑料减少了,导致WF和PLA基体间存在较大孔隙,界面结合差。图 1f为复合材料经130 ℃处理的冲击断面,从图中可以发现WF被PLA包裹起来,当受到外力作用时,大部分WF从PLA基体上断裂或者被撕裂,断面比较平整,很少见抽出或拔出的长纤维,因而弯曲强度也明显大于未处理复合材料。WF/PLA复合材料经不同温度等温结晶处理后,复合材料中PLA的结晶度提高,PLA本身的弯曲强度等力学强度增加,但是PLA结晶度提高,PLA分子排列更规整而紧密,使得PLA与WF间的结合作用降低,因此一些SEM中看出WF纤维被抽出明显。

|

图 1 WF/PLA复合材料的冲击断面SEM Figure 1 SEM micrographs of impact-fractured surfaces of WF/PLA composites a.未处理Untreated;b.90 ℃;c.100 ℃;d.110 ℃;e.120 ℃;f.130 ℃. |

高聚物的力学等性能与其分子质量密不可分,通常高聚物的分子质量越大,其物理性能越优异,力学性能越强(吴其晔等,2011)。PLA是一种可生物降解高分子材料,具有良好的降解性能,通常PLA所处温度越高、时间越长,越易分解。表 3为纯PLA板和WF/PLA复合材料PLA相的重均分子质量、数均分子质量和分散系数的测试结果。

|

|

由表 3可知,PLA原料的重均分子质量(Mw)为15.40×104,压制成纯PLA板后,其Mw降至14.88×104,下降幅度很小。经过100 ℃等温结晶处理的纯PLA板的分子质量略低于130 ℃等温结晶处理的纯PLA板,这也促使了纯PLA板在100 ℃等温结晶处理后弯曲强度小于130 ℃等温结晶处理后的弯曲强度。

对于WF/PLA复合材料,PLA相的Mw随着结晶温度升高而逐渐降低,并且数均分子质量的变化趋势与Mw的变化趋势基本一致,这表明PLA的分子质量在复合材料制备和等温结晶处理过程中都发生了一定程度降解,并且随着结晶温度升高、PLA与木纤维间作用力加大,受热增强,其分子质量下降程度增大。然而,复合材料力学性能的变化与PLA分子质量的变化趋势相反,这说明分子质量不是WF/PLA复合材料等温结晶处理后力学性能发生变化的根本原因。

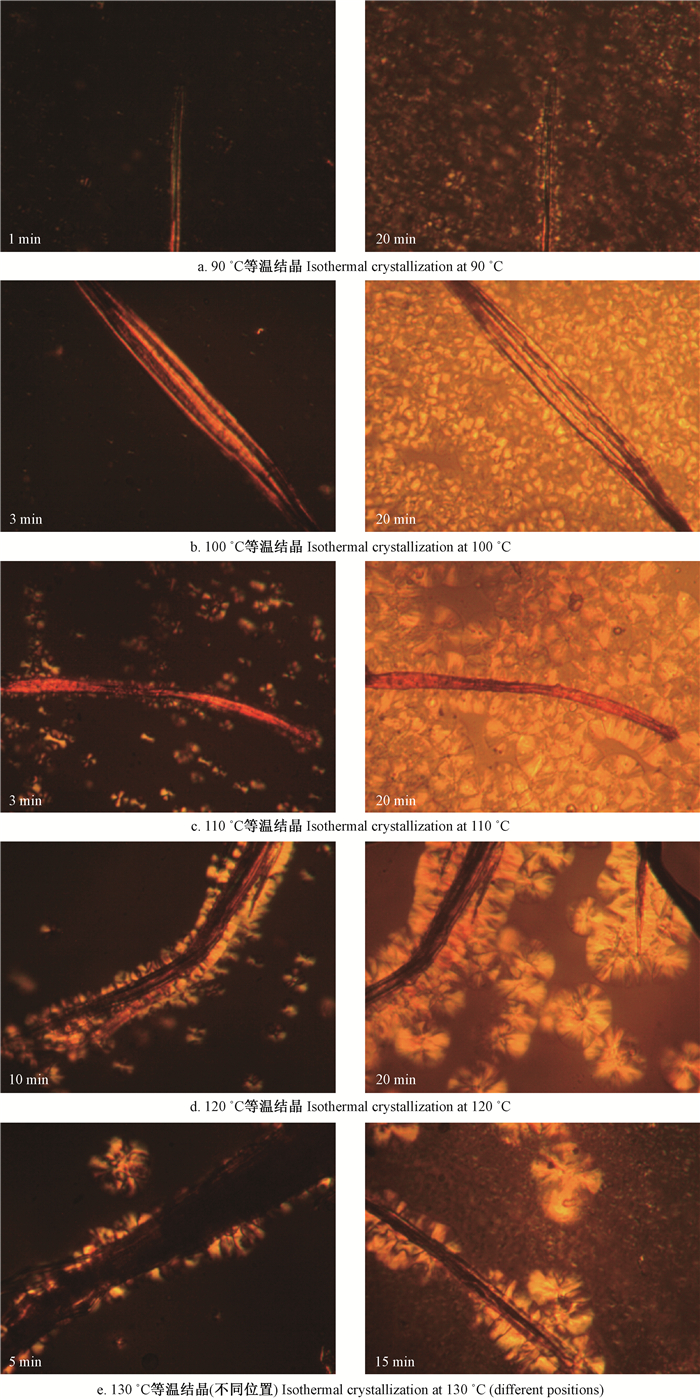

2.4 结晶处理对PLA结晶形态的影响图 2为用偏光显微镜观察记录的纯PLA板在不同温度下的等温结晶过程(放大20倍)。从图中可以观察到纯PLA板在等温结晶过程中形成的晶体尺寸随着结晶温度升高而增大。由图 2a、b可知,纯PLA板在90 ℃和100 ℃等温结晶时,在结晶5 min左右即出现大量小晶核,晶核尺寸较小、密度低,但是随着结晶时间延长而不断增大。在110 ℃等温结晶(图 2c)时,纯PLA板的晶体形态开始呈现出球晶所特有的黑十字消光现象,结晶较为明显、结晶度较大。随着结晶温度升高,当结晶温度在120 ℃和130 ℃(图 2d、e)时,可以发现纯PLA板在整个结晶过程中难以结晶,晶核密度较低,与纯PLA板在120 ℃和130 ℃处理时结晶度较低(10% ~15%)的结果相一致。

|

图 2 纯PLA板在不同温度下的等温结晶过程(放大20倍) Figure 2 Isothermal crystallization process of pure PLA panels in different temperatures(20×) |

图 2c所示纯PLA板在110 ℃下的结晶过程属于典型的均相成核过程,其特点是晶核的生成位置较随机,且可能在整个结晶过程中不断生成,球晶尺寸由于生长时间不同也会不同。因此在图中,纯PLA板在不同结晶时间点都有微小的球晶生成,在等温结晶20 min结束时仍然有小晶核出现,并且球晶尺寸逐渐增大,在生长后期由于球晶尺寸过大,球晶之间相互阻碍,导致部分球晶形态不完整。然而,这种大尺寸的球晶使分子链联结点较少,球晶内部和球晶界面的缺陷较多,当受到外力作用时容易在材料比较薄弱的环节破坏(何曼君等,2008),因而这也是导致纯PLA板在110 ℃处理后强度最低的原因之一。

图 3为WF/PLA复合材料在不同温度下的等温结晶过程(放大20倍)。从图中可以看出,WF作为成核剂加入后,PLA在结晶开始时即有晶核沿木纤维轴向生成,并且随着结晶时间延长,晶体沿着垂直于木纤维轴向的方向不断生长,直到受到晶体间的相互阻碍和碰撞而停止(Son et al., 2000),这种结晶形态称为横结晶,主要存在于PLA的异相成核作用中,通常晶核同时形成,晶粒尺寸比较一致。由图 3可知,结晶温度升高,球晶形态逐渐完善,尺寸不断增大,并且结晶温度达到110 ℃后,其结晶形态比较完善,横结晶现象比较显著。研究表明,横结晶对复合材料的界面黏合会产生不利影响,因为横结晶仅通过极少的球晶与相邻球晶连接(Son et al., 2000)。图 3d、e与纯PLA板在120 ℃和130 ℃等温结晶过程对比发现,添加木纤维后,促进了PLA的异相成核,生成大量晶核,结晶形态较完善、结晶度明显提高;但在130 ℃处理条件下不是木纤维的所有部位都有横结晶出现。

|

图 3 WF/PLA复合材料在不同温度下的等温结晶过程(放大20倍) Figure 3 Isothermal crystallization behaviour of WF/PLA composites in different temperatures(20×) |

表 4为纯PLA板和WF/PLA复合材料的密度和24 h吸水率的测试结果。

|

|

根据表 4数据,WF/PLA复合材料的密度都在1.31 g·cm-3左右,而纯PLA板的密度没有达到预设密度,这是因为纯PLA板的密度为1.25 g·cm-3左右,而WF/PLA复合材料中,WF的细胞壁物质密度为1.5 g·cm-3左右,在复合材料制备时,熔融的PLA渗透进WF的细胞腔中,填充WF孔隙,因此WF/PLA复合材料的密度高于纯PLA板的密度。

由表 4可知,经过等温结晶处理的PLA板材与未处理的纯PLA板的24 h吸水率都为0.2%,说明PLA材料本身的耐水性能很好,并且熔体冷却结晶处理对PLA的吸水性能没有影响。与纯PLA板相比,WF/PLA复合材料的24 h吸水率则明显高于纯PLA板,这是因为木纤维加入后引入了大量—OH等极性基团,使其吸水率增大,对于不同条件下对复合材料的吸水率,考虑到标准偏差,结晶处理后复合材料的耐水性能并没有明显差异。

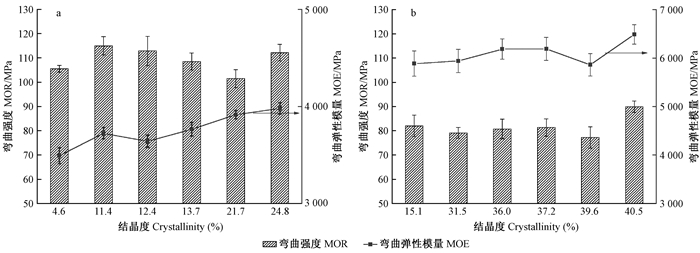

2.6 WF/PLA复合材料的力学性能 2.6.1 等温结晶处理对弯曲强度和弯曲弹性模量的影响图 4a、b分别为纯PLA板和WF/PLA复合材料的抗弯性能随结晶度的变化。由图 4a可知,经结晶处理的纯PLA板的弯曲强度总体上均高于未处理试样。相较未处理(结晶度4.6%),纯PLA板在90 ℃等温结晶处理后其结晶度明显增加(11.4%),弯曲强度也明显增大,然而,随着结晶度进一步增加,纯PLA板的弯曲强度呈下降趋势,结晶度为21.7%时,纯PLA板的弯曲强度最小,但当结晶度达到最大值24.8%时,纯PLA板的弯曲强度又增大了。纯PLA板弯曲弹性模量随着结晶度增加而增大,分析其原因是结晶度增大,分子链排列更加紧密,所以材料弹性模量增加,这表明等温结晶处理可以整体提高纯PLA板的抗弯性能。

|

图 4 等温结晶处理对抗弯性能的影响 Figure 4 Effects of isothermal crystallization on bending strength of pure PLA panels and composites |

由图 4b可知,WF/PLA复合材料经等温结晶处理后,结晶度都增加,结晶度为40.5%的WF/PLA复合材料(130 ℃)弯曲强度明显高于未处理的WF/PLA复合材料(结晶度15.1%)弯曲强度,其他温度处理后WF/PLA复合材料的弯曲强度较未处理复合材料均略有下降。除结晶度为39.6%的WF/PLA复合材料的弯曲弹性模量较未处理复合材料略有下降外,其他温度处理后复合材料的弯曲弹性模量均上升。WF/PLA复合材料的弯曲强度和弹性模量随复合材料中PLA结晶度变化并没有明显的变化规律,分析其原因可能是WF/PLA复合材料的弯曲强度不仅与各相材料本身的强度相关,而且也与WF与PLA的界面性能相关。在纯PLA中,结晶度提高,PLA弯曲强度增加,在WF/PLA复合材料中,尽管结晶度增加,PLA相弯曲强度增加,有利于提高复合材料弯曲强度,但是PLA结晶度增加,使得PLA分子排列更规整紧密,弱化了与WF的结合作用,从扫描电镜中可见,纤维被抽出,因此导致弯曲强度不能提高或下降。可见,这也是WF/PLA复合材料制备中值得关注的一点。

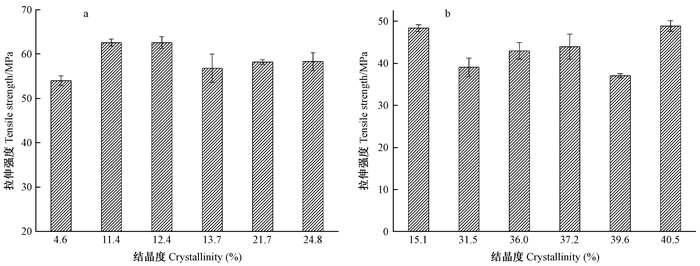

2.3.2 等温结晶处理对拉伸强度的影响图 5a、b分别为纯PLA板和WF/PLA复合材料的拉伸强度随结晶度的变化。由图 5a可知,纯PLA板经等温结晶处理后,其拉伸强度均得到一定程度提高,且随着处理温度增加而降低,在结晶度较低(90、130 ℃处理)的情况下拉伸性能提高幅度最大。纯PLA板拉伸强度增大的主要原因是结晶度增加,PLA分子链之间排列更加紧密,使得分子间作用力增强。在图 5b中,等温结晶处理后WF/PLA复合材料拉伸强度的变化与其抗弯性能的变化基本一致,经冷结晶处理过的复合材料,除了120 ℃处理外,复合材料拉伸强度都随着结晶度增加而增大,120 ℃的异常情况可能与热压过程中纤维分布不均匀有关系。此外,在130 ℃处理时,复合材料的拉伸强度高于未处理材的拉伸强度。

|

图 5 等温结晶处理对拉伸强度的影响 Figure 5 Effects of isothermal crystallization on tensile strength of pure PLA panels and composites |

本研究通过采用等温结晶方法来提高PLA的结晶度,探索结晶度的提高对材料性能的影响。根据DSC测试结果可以看出,经等温结晶处理的纯PLA板和WF/PLA复合材料的结晶度明显高于未处理的PLA板及其复合材料。对纯PLA板而言,等温结晶温度为100 ℃时,PLA达到最大结晶度,这是因为在该温度下,PLA分子链运动自由度最大,易于规整排列堆砌形成晶核,促进晶体的生成;而WF/PLA复合材料的最大结晶度是在等温结晶温度为130 ℃条件下取得的,这可能是因为在100 ℃时,木纤维的存在限制了PLA分子链的运动,需要更高的温度才能使得分子链达到最佳自由运动状态。对比PLA板及其复合材料,发现复合材料的最大结晶度明显高于纯PLA板,这是由于木纤维在复合材料中起到了成核剂的作用。

等温结晶处理后,复合材料的界面相容性均比未处理材差。这是因为PLA和木纤维二者热膨胀系数不同,结晶之后,由于PLA分子链堆砌,聚合物体积收缩,而木纤维自身体积没有明显变化,从而引起界面孔隙逐渐增加。通过对PLA分子质量进行表征,结果发现等温结晶处理后,纯PLA板及其复合材料中的PLA分子链均发生断链,从而导致其分子质量降低。采用POM观察PLA结晶过程,发现PLA及其复合材料在90~110 ℃时易于结晶,且在100 ℃时PLA形成大量小晶核,大大提高了PLA的结晶度,促进纯PLA板弯曲强度和拉伸强度的提高。WF/PLA复合材料在90~130 ℃条件下,随着等温结晶温度升高,形成球晶的趋势愈加明显,而且球晶沿着木纤维方向不断生长,大大提高了复合材料的结晶度,且在130 ℃时达到最大,因此复合材料在该处理温度下具有最好的弯曲强度和拉伸强度。对比纯PLA板和WF/PLA复合材料在130 ℃时的结晶过程可以看出,木纤维的存在大大提高了复合材料的结晶度。纯PLA板分子链排列规整密实,因此具有良好的耐水性能,而木纤维作为一种易吸水材料,加入PLA中制备成复合材料后,导致复合材料的吸水率明显增加。

4 结论1) 等温结晶处理后,纯PLA板和WF/PLA复合材料的结晶度均提高,分别由4.6%和15.1%提高至24.8%(100 ℃处理)和40.5%(130 ℃处理),加入WF对WF/PLA复合材料中PLA结晶性能的影响比处理温度对PLA结晶性能的影响更显著。

2) 等温结晶处理对纯PLA板结晶形态有明显影响。等温结晶温度低,晶体尺寸变小,等温结晶温度高,晶体尺寸变大,但在较高温度(如120 ℃)下不易结晶,结晶度反而低。在WF/PLA复合材料中,木纤维促进晶核生成,结晶度大。在90~110 ℃之间,随着等温结晶温度升高,晶片尺寸增加;在120~130 ℃之间,有横结晶生成。

3) 等温结晶处理后,多种处理条件下,纯PLA板的抗弯性能和拉伸强度均得到提高,等温结晶处理对WF/PLA复合材料的力学性能影响规律不明显。多数WF/PLA复合材料的弯曲弹性模量增加,弯曲强度降和拉伸强度降低。等温结晶处理对纯PLA板和WF/PLA复合材料的力学性能影响不同,可能与等温结晶处理后弱化WF与PLA界面结合有关。

陈咏, 窦强. 2012. 成核剂对聚乳酸结晶及力学性能的影响[J]. 现代塑料加工应用, 24(6): 39-42. (Chen Y, Dou Q. 2012. Effect of nucleating agent on crystallization behaviors and mechanical properties of PLA[J]. Modern Plastics Processing and Applications, 24(6): 39-42. [in Chinese]) |

郭文静. 2008. 木纤维/聚乳酸生物质复合材料复合因子研究. 北京: 中国林业科学研究院博士学位论文. (Guo W J. 2008. The study on compounding factors of wood fiber/poly(lactic acid) bio-composites. Beijing: PhD thesis of Chinese Academy of Forestry. [in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-82201-2008136700.htm |

郭文静, 王正, 鲍甫成, 等. 2010. 捏合温度和木纤维水分对木纤维-聚乳酸复合材料中聚乳酸的影响[J]. 林业科学, 46(3): 116-121. (Guo W J, Wang Z, Bao F C, et al. 2010. Effect of kneading temperature and wood fiber moisture on properties of polylactic acid in wood fiber-polylactic acid composite[J]. Scientia Silvae Sinicae, 46(3): 116-121. [in Chinese]) |

胡静雯, 卢秀萍, 石坚, 等. 2016. 多重受热历史对PLA/MWCNTs复合材料结晶和熔融行为的影响[J]. 材料科学与工艺, 24(2): 47-52. (Hu J W, Lu X P, Shi J, et al. 2016. Effect of multi-thermal history on crystallization and melting behavior of PLA/MWCNTs composites[J]. Materials Science & Technology, 24(2): 47-52. [in Chinese]) |

何勇, 高兆芬, 辛燕, 等. 2006. 左旋聚乳酸的结晶行为研究[J]. 高等学校化学学报, 27(4): 745-748. (He Y, Gao Z F, Xin Y, et al. 2006. Crystallization behavior of poly(L-lactide)[J]. Chemical Journal of Chinese University, 27(4): 745-748. [in Chinese]) |

何曼君, 张红东, 陈维孝, 等. 2008. 高分子物理[M]. 上海: 复旦大学出版社. (He M J, Zhang H D, Chen W X, et al. 2008. Polymer physics[M]. Shanghai: Fudan University Press. [in Chinese]) |

黎航, 刘志鹏, 杨政, 等. 2017. 有机蒙脱土协同壳聚糖基膨胀型阻燃剂阻燃聚乳酸研究[J]. 林业工程学报, 2(4): 77-83. (Li H, Liu Z P, Yang Z, et al. 2017. Synergistic effect of organic montmorillonite and chitosan-based intumescent flame retardant on flame retardant properties of polylactic acid[J]. Journal of Forestry Engineering, 2(4): 77-83. [in Chinese]) |

李勍, 陈文帅, 于海鹏, 等. 2013. 纤维素纳米纤维增强聚合物复合材料研究进展[J]. 林业科学, 49(8): 126-131. (Li Q, Chen W S, Yu H P, et al. 2013. Cellulose nanofiber reinforced polymer nanocomposites:a short review[J]. Scientia Silvae Sinicae, 49(8): 126-131. [in Chinese]) |

李小燕, 李娜娜, 李穗奕, 等. 2016. 竹炭粉/丁苯橡胶/超高分子量聚乙烯柔性复合材料的制备与性能表征[J]. 林业工程学报, 1(4): 102-106. (Li X Y, Li N N, Li S Y, et al. 2016. Preparation and characterization of the flexible composites blended with bamboo charcoal powder/styrene-butadiene rubber/ultrahigh molecular weight polyethylene[J]. Journal of Forestry Engineering, 1(4): 102-106. [in Chinese]) |

李正印, 王伟宏. 2017. 高木材纤维含量聚丙烯基复合材料的制备及其性能[J]. 林业工程学报, 2(2): 9-15. (Li Z Y, Wang W H. 2017. Preparation and properties of polypropylene based composites with high wood fibers content[J]. Journal of Forestry Engineering, 2(2): 9-15. [in Chinese]) |

李海东, 林驭寒, 聂伟, 等. 2010. 右旋聚乳酸薄膜的结晶形态[J]. 高等学校化学学报, 31(4): 806-810. (Li H D, Lin Y H, Nie W, et al. 2010. Crystalline morphologies of poly (D-lactic acid) thin films[J]. Chemical Journal of Chinese University, 31(4): 806-810. [in Chinese]) |

刘广军. 2016. 聚乳酸(PLA)结晶过程影响因素研究进展[J]. 广州化工, 44(3): 28-31. (Liu G J. 2016. Research progress on poly lactic acid(PLA) crystallization factors[J]. Guangzhou Chemical Industry, 44(3): 28-31. [in Chinese]) |

刘一楠. 2014. 冷却速率及纤维形态对木纤维/聚乳酸复合材料性能的影响. 北京: 中国林业科学研究院硕士学位论文. (Liu Y N. 2014. Effects of cooling rate and wood fiber size on properties of wood fiber/PLA (polylactic acid) composites. Beijing: MS thesis of Chinese Academy of Forestry. [in Chinese]) http://cdmd.cnki.com.cn/Article/CDMD-82201-1014336696.htm |

石坚, 卢秀萍, 李红月, 等. 2015. SiO2-MWNTs/聚乳酸复合材料的冷结晶动力学及其形态[J]. 复合材料学报, 32(3): 737-743. (Shi J, Lu X P, Li H Y, et al. 2015. Cold crystallization kinetics and spherulitic morphologies of SiO2-MWNTs/polylactide composites[J]. Acta Materiae Compositae Sinica, 32(3): 737-743. [in Chinese]) |

司朋飞, 罗发亮, 海梅. 2015. 聚L-乳酸/4, 4'-二羟基二苯硫醚共混物的分子间相互作用及结晶和熔融行为[J]. 高等学校化学学报, 36(1): 188-194. (Si P F, Luo F L, Hai M. 2015. Intermolecular interactions and crystallization and melting behavior of poly(L-lactic acid)/4, 4'-thiobis phenol blends[J]. Chemical Journal of Chinese Universities, 36(1): 188-194. [in Chinese]) |

王飞飞, 夏超, 靳明, 等. 2015. 成核剂TMB-5对聚乳酸结晶性能的影响[J]. 合成树脂及塑料, 32(6): 4-7. (Wang F F, Xia C, Jin M, et al. 2015. Influences of nucleating agent TMB-5 on crystallization properties of poly(lactic-acid)[J]. China Synthetic Resin and Plastics, 32(6): 4-7. [in Chinese]) |

王清文, 易欣, 沈静. 2016. 木塑复合材料在家具制造领域的发展机遇[J]. 林业工程学报, 1(3): 1-8. (Wang Q W, Yi X, Shen J. 2016. Tailoring wood-plastic composites for furniture production:possibilities and opportunities[J]. Journal of Forestry Engineering, 1(3): 1-8. [in Chinese]) |

温亮, 辛忠, 胡东康. 2010. 对叔丁基杯芳烃成核剂对聚乳酸结晶行为的影响[J]. 石油化工, 39(9): 1001-1005. (Wen L, Xin Z, Hu D K. 2010. Effect of p-tert-butylcalix; 8]arene nucleating agent on crystallization of polylactic acid[J]. Petrochemical Technology, 39(9): 1001-1005. [in Chinese]) |

吴爽, 刘伟, 王青松, 等. 2012. 滑石粉粒径对聚乳酸的结晶行为和力学性能研究[J]. 塑料包装, 22(4): 10-14. (Wu S, Liu W, Wang Q S, et al. 2012. Crystallization behavior and mechanical properties of poly(lactic acid)/talc systems[J]. Plastics Packaging, 22(4): 10-14. [in Chinese]) |

吴亮, 吴德峰, 吴兰峰, 等. 2007. 聚乳酸/蒙脱土纳米复合材料的冷结晶及熔融行为[J]. 高分子材料科学与工程, 23(5): 124-127. (Wu L, Wu D F, Wu L F, et al. 2007. Cold crystallization and melt behavior of polylactide/montmorillonite nanocomposites[J]. Polymer Materials Science & Engineering, 23(5): 124-127. [in Chinese]) |

吴其晔, 张萍, 杨文君. 2011. 高分子物理学[M]. 北京: 高等教育出版社: 152-153. (Wu Q Y, Zhang P, Yang W J. 2011. Polymer physics[M]. Beijing: China Higher Education Press: 152-153. [in Chinese]) |

张予东, 张二琴, 郭有钢, 等. 2012. 聚乳酸/纳米SiO2复合材料的熔融和冷结晶行为[J]. 化学研究, 23(6): 79-85. (Zhang Y D, Zhang E Q, Guo Y G, et al. 2012. Melting behavior and cold crystallization of poly(L-lactic acid)/nano-silica composite[J]. Chemical Research, 23(6): 79-85. [in Chinese]) |

Auras R, Harte B, Selke S. 2004. An overview of polyactides as packaging materials[J]. Macromol Biosci, 4(9): 835-864. DOI:10.1002/(ISSN)1616-5195 |

Fambri L, Pegoretti A, et al. 1997. Biodegradable fibers of poly(L-lacticacid) produced by melt spinning[J]. Polymer, 38(1): 78-85. |

Garlotta D. 2001. A literature review of poly(lactic acid)[J]. Journal of Polymers and the Environment, 9(2): 63-84. DOI:10.1023/A:1020200822435 |

Pan H, Qiu Z. 2010. Biodegradable poly(L-lactide)/polyhedral oligomeric silsesquioxanes nanocomposites:enhanced crystallization, mechanical properties, and hydrolytic degradation[J]. Macromolecules, 43(3): 1499-1506. DOI:10.1021/ma9023685 |

Son S, Lee Y, Im S. 2000. Transcrystalline morphology and mechanical properties in poplypropylene composites containing cellulose treated with sodium hydroxide and cellulose[J]. Journal of Materials Science, 35(22): 5767-5778. DOI:10.1023/A:1004827128747 |

2018, Vol. 54

2018, Vol. 54