文章信息

- 王雪皓, 陈忠加, 俞国胜, 袁湘月, 庞明宏

- Wang Xuehao, Chen Zhongjia, Yu Guosheng, Yuan Xiangyue, Pang Minghong

- 套筒加热方式对锯屑致密成型的影响

- Influence of Die Heating Method on Sawdust Densification

- 林业科学, 2018, 54(2): 145-152.

- Scientia Silvae Sinicae, 2018, 54(2): 145-152.

- DOI: 10.11707/j.1001-7488.20180217

-

文章历史

- 收稿日期:2017-04-24

- 修回日期:2017-09-21

-

作者相关文章

随着人类对能源需求的不断增加,目前广泛使用的石油、煤炭、天然气等不可再生能源正面临日益枯竭的问题。为解决能源危机, 人类有必要开发可再生的新能源来代替化石燃料。生物质能源作为一种廉价、清洁的可再生能源,正越来越广泛地被人们所关注,而我国作为农业大国,在生物质能源的原料供应、能源需求以及政府政策支持等方面均有较大优势。

锯屑(sawdust)是锯木时所产生的细小颗粒,又称木屑或锯末,是林区和木材加工企业生产中的废弃物(Matúš et al., 2014)。废弃锯屑粒度较小,避免了二次粉碎带来的能耗增加(Ajiboye et al., 2017),且锯屑和锯屑残炭的灰分和硫含量均较低,有利于减少燃料燃烧的污染物排放,因此,以其为原料制备生物质成型燃料代替化石能源,将能大大降低企业的生产成本和环保压力(Taulbee et al., 2009)。

在生物质压缩成型时,加热方式和生物质含水率对成型燃料的物理品质、成型压力和比能耗有重要影响。在加热方式方面,张旭等(2010)利用万能试验机研究了温度对生物质成型的影响,发现若要获取高密度产品,可对物料进行预热等加温处理,提高其压缩性,减小动力能耗;侯振东等(2010)发现加热温度在75~100 ℃时,可生产出品质良好的燃料;侯鹏程(2013)发现生物质中所含的木质素软化,熔融而成黏结剂,使压缩燃料的外表炭化,可减少挤压动力消耗;王功亮等(2016)发现100 ℃以内,温度升高,木质素软化黏结作用增强,比能耗不变,100 ℃以上,木质素软化黏结作用已达最大,温度升高比能耗增加。在生物质含水率方面,回彩娟(2006)研究发现,锯屑含水率在15%左右时,燃料密度最大,成型效果较好,含水率小于15%时,密度随着含水率增加呈增大趋势,含水率大于15%时,成型密度下降迅速;李强等(2012)试验证明,冷压成型锯屑的最佳含水率为12%~16%。

综合以上研究发现,虽然加热成型理论得到了进一步完善,但是研究设备多采用万能力学试验机,成型速率较低,加温时间较长,成型工艺与生产实际差距较大,对生产实践指导意义较小(Adapa et al., 2013),且在加热条件下锯屑成型最佳含水率范围未见研究。鉴于此,本文针对生产实际,利用自主研制的单柱塞生物质成型试验机制备成型燃料,探究加热温度对成型燃料物理品质和成型压力的影响,调制一定含水率的锯屑为试验材料,在固定转速下进行生物质致密成型试验,寻找最佳含水率和加热温度,为加热成型方式研究提供一定的思路和参考依据,为生产实际提供合理工艺参数。

1 材料与方法 1.1 试验材料试验材料选用废弃松木锯屑。由于木质材料的理化特性受温度、湿度影响较大(Arul Kumar et al., 2015),因此实地取样并密封储存。取样时间为加工剩余闲置后20~30天,锯屑自然风干,未发生霉变,样品质量为30 kg。锯屑粒度较小,无需粉碎处理,粒度分布如表 1所示。含水率测定参照GB/T 1931—2009,将试验样品置于快速水分测定仪中干燥至质量恒定,计算出初始含水率为5.4%。为考察含水率对成型的影响,加水调制锯屑含水率分别为10%、12%、14%、16%和18%。

|

|

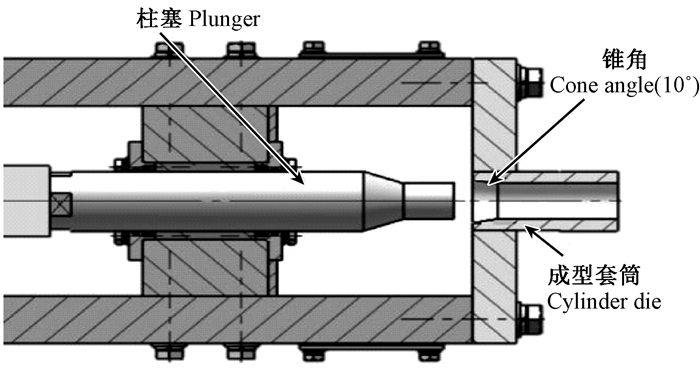

试验于2017年3月在北京林业大学工学院实验室进行。环境温度18~22 ℃,相对湿度45%~52%。采用北京林业大学自主研制的单柱塞成型试验机,如图 1所示,主要由机架、动力源、传动系统、成型装置与供料装置5部分组成。动力源为380 V三相异步电动机(型号:YE2-132M-4),额定功率为7.5 kW;单柱塞成型试验机由电动机提供动力,经减速器降低转速后通过联轴器与试验机偏心轴连接,带动柱塞往复运动,设置往复运动速度为每分钟78次。在试验机料仓外部,与柱塞同轴线连接一个内径24.5 mm、长度110 mm(长径比4.5)的成型套筒(图 2)。成型套筒外部套设加热带,用于外部加热。柱式压力传感器(型号:LDCZL-ZK)连接到两柱塞之间,以测量成型过程中压力变化。另外,在机架上安装固定位移传感器(型号:KTM-50),测量柱塞往复运动的实时位移。传感器通过数据采集系统采集信息,实时获取对应的力和位移数据。试验机工作时,原料加入料斗,柱塞往复运动将前端原料不断压入成型套筒,使成型套筒的壁面与原料产生成型压力,将原料挤出模具外成型。

|

图 1 单柱塞成型试验机结构 Figure 1 Mechanical structure of the self-developed extruder 1.温度控制器和显示器 Temperature controller and monitor;2.偏心轴 Eccentric shaft;3.柱塞 Plunger;4.位移传感器 Displacement sensor;5.压力传感器 Pressure sensor;6.料斗 Hopper;7.加热带 Heating tape;8.成型套筒 Cylinder die;9.微型电力监测仪 Miniature electric power monitor;10.压力显示器 Pressure monitor;11.位移显示器 Displacement monitor;12.三相异步电动机 Three phase asynchronous motor;13.联轴器 Coupling;14.变频器 Inverter. |

|

图 2 成型套筒结构示意 Figure 2 Schematic diagram of cylinder die |

使用电子游标卡尺测量成型燃料的长度和直径。直径测量时为保证精度,分别沿成型燃料轴向测量前中后3个位置,并取平均值。使用精度为0.01 g的电子天平(型号:SF-400 A)称量成型燃料质量。为获取精确的体积,将成型燃料的边缘磨平。

每个温度梯度试验随机抽取5个样品,室内放置72 h后测量其质量、长度和直径,计算松弛密度,公式如下:

| $ \rho = \frac{{4m}}{{{\rm{ \mathsf{ π} }}{d^2}L}}。$ | (1) |

式中:ρ为松弛密度(g·cm-3);m为成型试样质量(g);d为成型试样直径(cm);L为成型试样长度(cm)。

1.2.3 成型燃料耐久度测定根据NY/T 1881,成型燃料耐久性即耐磨性,采用防尘滚筒装置测量。检测时旋转速度固定在(40±1)r·min-1并保持12.5 min,即保证总的旋转次数为500±1。耐久度计算公式如下:

| $ {\rm{Du}} = \frac{{{m_1}}}{m} \times 100\% 。$ | (2) |

式中:Du为耐久性(%);m1为磨损后成型试样质量(g);m为磨损前成型试样质量(g)。

1.2.4 试验设计单因素试验:每个含水率试验温度分别控制在AT(ambient temperature, 环境温度)、50、75、100、125、150、175、200、225和250 ℃,且每个温度梯度试验进行不少于20 min,记录每个温度成型过程中的最大成型压力。通过单因素试验,考察含水率和加热温度对成型燃料松弛密度、耐久度和成型压力的影响。根据单因素试验结果,确定试验点,建立松弛密度和成型压力数学回归模型。试验设计见表 2。

|

|

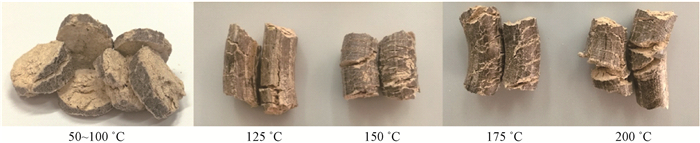

表 3为筛选试验,表中数字表示致密成型燃料表观特征及成型条件,具体含义如下:1——成型燃料表面光滑,少有裂纹;2——成型燃料表面裂纹明显;3——成型压力小于100 MPa;4——成型压力大于100 MPa;5——松弛密度大于0.7 g·cm-3;6——松弛密度小于0.7 g·cm-3;7——所需成型压力过大,无法正常出料;8——成型条件不适宜,无法成型;9——成型黏结效果差,呈片状。综合试验结果发现,10%含水率的成型燃料:当温度小于200 ℃时,成型所需压力较大,无法正常出料;当温度大于200 ℃时,成型压力大于95.74 MPa,能耗较高且机器易磨损,这是因为含水率过低,缺少了水分的润滑作用。18%含水率的成型燃料:成型效果如图 3所示,50~100 ℃成型黏结效果差,呈片状,这是因为在低温下,成型压力较大,剧烈的撞击运动破坏了成型燃料内部颗粒的纵向结合;当温度高于100 ℃时,成型燃料表面多裂纹,成型效果较差,不满足预期成型要求。故满足良好成型要求的因素范围为:含水率12%~16%,加热温度75~225 ℃。

|

|

|

图 3 18%含水率成型燃料的表观特征 Figure 3 The surface symbol of 18% moisture content pellets |

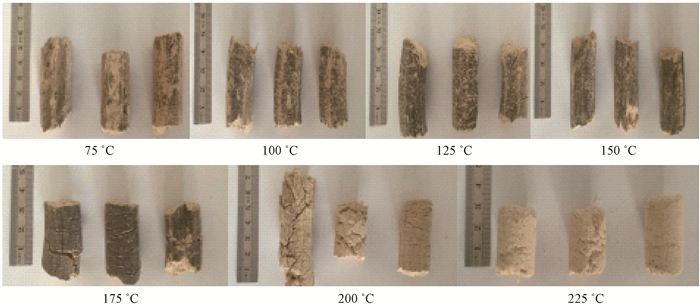

图 4为75~225 ℃下16%含水率成型燃料的成型效果。成型燃料在75~150 ℃下,表面光滑,成型效果较好;当温度达到175 ℃时,成型燃料表面出现明显裂纹和变形,成型效果略有下降;当温度达到200 ℃以上时,成型效果下降明显。这是因为成型加工时燃料内部会产生部分蒸汽,在成型套筒内部蒸汽无法排出,当成型燃料出模后,存储在成型燃料内部的蒸汽迅速逸出,出现“放炮”现象,造成局部膨胀或开裂(Kaliyan et al., 2009;齐天等,2017)。成型燃料在75~175 ℃下,表层出现炭化,并随温度升高,表层炭化颜色逐渐加深(Lunguleasa et al., 2015)。

|

图 4 不同温度成型燃料的表观特征 Figure 4 The surface symbol of the pellets at different temperatures |

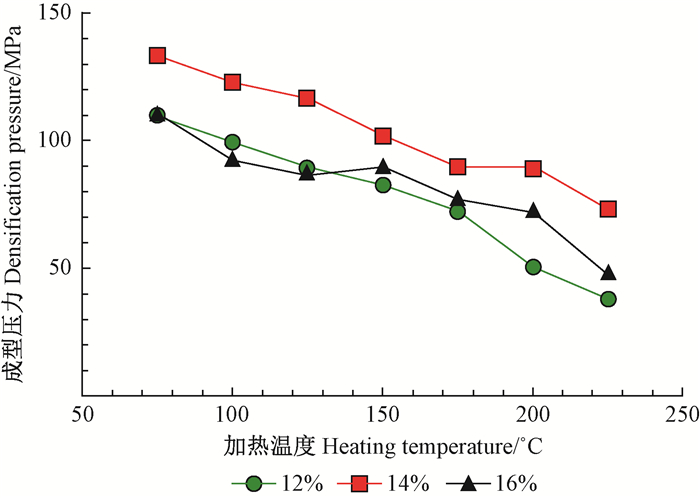

由图 5可知,温度从75 ℃升至225 ℃,不同含水率成型燃料的成型压力总体呈下降趋势,但也存在个别温度下成型压力呈现短暂持平或升高的现象。可能由于温度升高,样品中的水分散失,失去了水的润滑作用,造成样品与成型套筒间摩擦力增大(Tumuluru et al., 2010;Križan et al., 2015)。

|

图 5 加热温度对成型压力的影响 Figure 5 Influence of heating temperature on densification pressure |

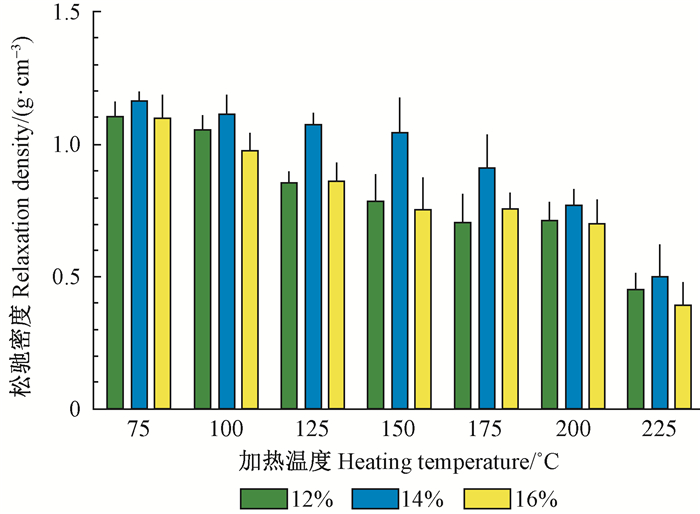

由图 6可知,温度从75 ℃升至225 ℃,不同含水率成型燃料的松弛密度由1.2 g·cm-3逐渐下降至0.4 g·cm-3,总体呈下降趋势。但当温度为125~175 ℃时,松弛密度下降趋势减慢,这是因为成型燃料内部温度达到了70~110 ℃,微观上木质素分子结构中的芳香基和酚羟基开始遭到破坏,从而使得木质素宏观表现为黏合力增加(张霞等,2014;吴云玉等,2011;Zhang et al., 2008;Li et al., 2012)。当温度达到200 ℃以上时,成型燃料的松弛密度急剧下降,可能是因为物料在高温高压下表面发生了炭化。在同一温度下,14%含水率成型燃料的松弛密度高于12%和16%含水率成型燃料的松弛密度,这说明生产高密度成型燃料的最佳含水率应在14%左右。

|

图 6 加热温度对松弛密度的影响 Figure 6 Influence of heating temperature on relaxation density |

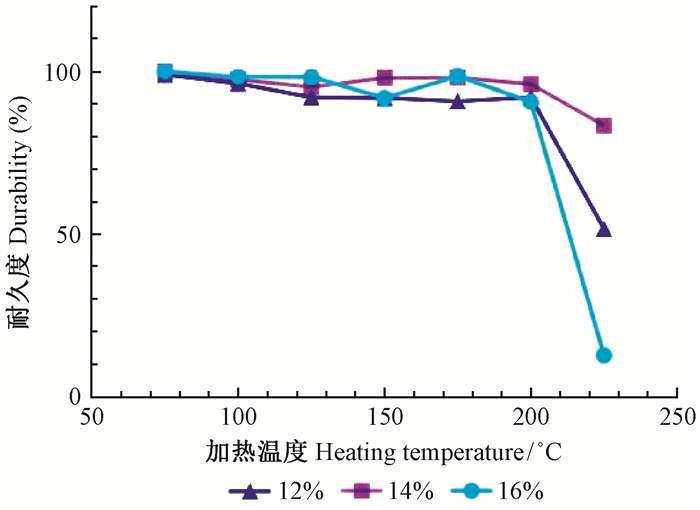

由图 7可知,不同含水率成型燃料在75~200 ℃条件下耐久度变化总体呈直线趋势,变化不显著,均达到90%以上。这是因为在合理的温度下,加热有效促进了微观颗粒的结合,宏观上表现为耐久度较高。温度达到200 ℃以上时,耐久度下降明显,由于16%含水率成型燃料表面有较多裂纹,故下降最为显著。考虑实际生产要求(Tumuluru et al., 2010;2011),最优加热温度不宜高于200 ℃。

|

图 7 加热温度对耐久度的影响 Figure 7 Influence of heating temperature on durability |

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析(表 4)和多元回归拟合,得到松弛密度(ρ)和成型压力(P) 2个指标的回归模型,并检验其显著性。

|

|

由表 5可知,对于松弛密度,因素及因素间的交互作用影响的主次顺序是x22、x13、x14、x1、x2、x12,含水率的平方项x22对松弛密度的影响极显著(P<0.01),加热温度的三次项x13、四次项x14对松弛密度的影响较显著(0.05<P<0.1)。将影响不显著的项和自由度并入残差项,然后进行方差分析,得到各因素对松弛密度影响的回归方程如下:

| $ \begin{array}{l} \rho = - 8.29968 + 0.09947T + 0.91295H - 1.16637 \times \\ {10^{ - 3}}{T^2} - 0.032892{H^2} + 5.82453 \times {10^{ - 6}}{T^3} - 1.069 \times \\ {10^{ - 8}}{T^4}, {R^2} = 0.97。\end{array} $ | (3) |

|

|

由表 6可知,对于成型压力,因素及因素间的交互作用影响的主次顺序x1、x1x2、x12x22、x23、x1x22、x12、x12x2、x2,加热温度x1, 加热温度和含水率交互作用项x1x2、x12x22、x1x22,含水率的平方项x22对成型压力的影响极显著(P<0.05)。将影响不显著的项和自由度并入残差项,然后进行方差分析,得到各因素对成型压力影响的回归方程如下:

| $ \begin{array}{l} \rho = - 7403.29396 + 92.25065T + 1081.40002H - \\ 13.18032TH - 0.29884{T^2} - 38.55925{H^2}{\rm{ + }}\\ 0.042254{T^2}H{\rm{ + }}0.46762T{H^2} - 1.49013 \times \\ {10^{ - 3}}{T^2}{H^2}, {R^2} = 0.99。\end{array} $ | (4) |

|

|

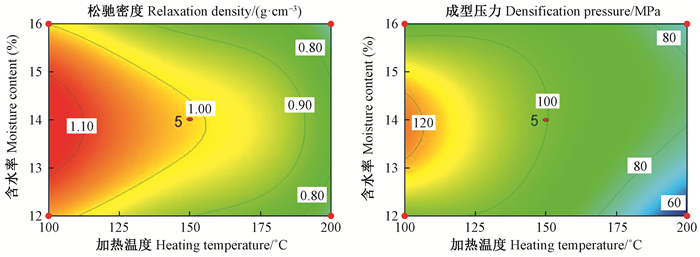

通过Design-Expert 8.0.6软件对数据进行处理,得到加热温度(x1)、含水率(x2)对松弛密度(ρ)、成型压力(P) 2个试验指标影响的响应面,如图 8所示。

|

图 8 加热温度和含水率对试验指标的影响 Figure 8 Influence of heating temperature and moisture content on relaxation density and densification pressure |

对于松弛密度,当含水率固定在某一水平时,随着加热温度升高,松弛密度降低。当加热温度一定时,随着含水率增大,松弛密度先增大后减小,在含水率为14%左右时取得最大值。试验结果与图 6结论相一致。

对于成型压力,当含水率固定在某一水平时,随着加热温度升高,成型压力下降,且在温度200 ℃左右时成型压力急剧下降。

2.2.4 试验因素优化及验证通过对图 8中2个响应面的分析,利用Design-Expert 8.0.6软件的优化模块对回归模型进行求解,根据锯屑成型实际工作条件、燃料品质要求及上述模型的分析结果,选择优化约束的条件如下:

| $ \left\{ \begin{array}{l} \;\;\;\;\;\;\min P\left({{x_1}, {x_2}} \right)\\ {\rm{s.t.}}\left\{ \begin{array}{l} \;\;\;{\rm{Du}} \ge 90\% \\ \;\;\;\;\;\rho \ge 0.7\\ 12\% \le H \le 16\% \end{array} \right. \end{array} \right. $ | (5) |

对其参数进行求解,得到多种参数优化组合。考虑成型能耗和生产效率,同时满足中密度成型燃料标准、成型压力最小条件的试验参数:含水率12%,加热温度200 ℃,此时松弛密度达0.79 g·cm-3,成型压力50.9 MPa。对优化结果进行验证试验,由表 6可知,试验因素的优化可使锯屑松弛密度达到0.79 g·cm-3,满足中密度成型燃料标准的要求(盛奎川等,2008)。

|

|

1) 成型套筒加热方式可以有效降低成型压力,从而降低成型能耗。

2) 采用套筒加热方式,锯屑在含水率14%附近时成型效果最佳,适宜生产高密度成型燃料。

3) 松弛密度达到中密度成型燃料标准(>0.7 g·cm-3)、耐久度达到90%以上,成型压力最小的参数水平为加热温度200 ℃、含水率12%。

侯鹏程. 2013. 凸轮式生物质燃料致密成型机设计研究[M]. 呼和浩特: 内蒙古农业大学硕士学位论文.

|

Hou P C. Study on designing method of the cam-type densifying machine for biomass upgraded fuel[M]. Hohhot: MS thesis of Inner Mongolia Agricultural University.

|

侯振东, 田潇瑜, 徐杨. 2010. 秸秆固化成型工艺对成型块品质的影响[J]. 农业机械学报, 41(5): 86-89. (Hou Z D, Tian X Y, Xu Y. 2010. Effect of densification processing on physical quality and mechanical properties of corn stover[J]. Transactions of the Chinese Society of Agricultural Machinery, 41(5): 86-89. [in Chinese]) |

回彩娟. 2006. 生物质燃料常温高压致密成型技术及成型机理研究[M]. 北京: 北京林业大学硕士学位论文. (Hui C J. 2006. The studies of biomass solidifying technology and principle with high pressure on natural conditons for bio-fuel making[M]. Beijing: MS thesis of Beijing Forestry University. [in Chinese]) |

李强, 陈铁军, 饶发明, 等. 2012. 锯末制备生物质成型燃料的试验研究[J]. 可再生能源, 30(9): 85-89. (Li Q, Chen T J, Rao F M, et al. 2012. Experimental study on preparation of biomass briquette fuel by sawdust[J]. Renewable Energy Resources, 30(9): 85-89. [in Chinese]) |

齐天, 王志伟, 雷廷宙, 等. 2017. 农林废弃物冷压成型过程热特性分析[J]. 河南科学, 35(1): 101-104. (Qi T, Wang Z W, Lei T Z, et al. 2017. Analysis on briquette thermal characteristics of agricultural and forestry residues[J]. Henan Sciences, 35(1): 101-104. [in Chinese]) |

盛奎川, 方坤, 杨顺昌, 等. 2008. 生物质成型燃料品质评价及产品标准化探讨[M]. 中国, 上海: 2008中国生物质能源技术路线标准体系建设论坛论文集: 397-403. (Sheng K C, Fang K, Yang S C, et al. 2008. Discussion on quality evaluation and product standardization of biomass densification[M]. Shanghai, China: 2018 BIOMASS-ENERGY: 397-403. [in Chinese]) |

王功亮, 姜洋, 李伟振, 等. 2016. 基于响应面法的玉米秸秆成型工艺优化[J]. 农业工程学报, 32(13): 223-227. (Wang G L, Jiang Y, Li W Z, et al. 2016. Process optimization of corn stover compression molding experiments based on response surface method[J]. Transactions of the Chinese Society of Agricultural Engineering, 32(13): 223-227. DOI:10.11975/j.issn.1002-6819.2016.13.032 [in Chinese]) |

吴云玉, 董玉平, 吴云荣. 2011. 生物质固化成型的微观机理[J]. 太阳能学报, 32(2): 268-271. (Wu Y Y, Dong Y P, Wu Y R. 2011. Research on micro-mechanism of biomass briquet[J]. Acta Energiae Solaris Sinica, 32(2): 268-271. [in Chinese]) |

张霞, 蔡宗寿, 陈丽红, 等. 2014. 生物质成型燃料致密成型机理及品质评价指标[J]. 可再生能源, 32(12): 1917-1921. (Zhang X, Cai Z S, Chen L H, et al. 2014. Research on the compressing mechanism and quality evalution parameters of densified biomass fuel[J]. Renewable Energy, 32(12): 1917-1921. [in Chinese]) |

张旭, 王春光. 2010. 温度对揉碎柠条可压缩性的影响[J]. 农业工程学报, 26(1): 150-154. (Zhang X, Wang C G. 2010. Effect of temperature on compressibility of rubbed korshinsk peashrub[J]. Transactions of the Chinese Society of Agricultural Engineering, 26(1): 150-154. [in Chinese]) |

Adapa P K, Tabil L G, Schoenau G J. 2013. Factors affecting the quality of biomass pellet for biofuel and energy analysis of pelleting process[J]. IJABE, 6(2): 1-12. |

Ajiboye T K, Abdulkareem S, Anibijuwon A O Y. 2017. Investigation of mechanical properties of briquette product of sawdust-charcoal as a potential domestic energy source[J]. Journal of Applied Sciences and Environmental Management, 20(4): 1179-1188. DOI:10.4314/jasem.v20i4.34 |

Arul Kumar R, Kanaga Sabapathy H, Neethimanickam I. 2015. Mechanical, physical and chemical properties of saw dust briquette[J]. World Journal of Engineering, 12(4): 347-352. DOI:10.1260/1708-5284.12.4.347 |

Kaliyan N, Morey R V. 2009. Densification characteristics of corn stover and switchgrass[J]. Transactions of the Asabe, 52(3): 907-920. DOI:10.13031/2013.27380 |

Križan P, Matú M, Šooš L, et al. 2015. Behavior of beech sawdust during densification into a solid biofuel[J]. Energies, 8(7): 6382-6398. DOI:10.3390/en8076382 |

Li H, Liu X, Legros R, et al. 2012. Pelletization of torrefied sawdust and properties of torrefied pellets[J]. Applied Energy, 93: 680-685. DOI:10.1016/j.apenergy.2012.01.002 |

Lunguleasa A, Spirchez C, Dobrev T. 2015. Effects and modeling of sawdust torrefaction for beech pellets[J]. Bioresources, 10(3): 4726-4739. |

Matúš M, Križan P, Kováčová M, et al. 2014. The influence of size fraction on the compressibility of pine sawdust and the effectiveness criterion for densification[J]. Acta Polytechnica, 54(1): 52-58. |

Taulbee T D, Patil D P, Honaker R Q, et al. 2009. Briquetting of coal fines and sawdust part Ⅰ:binder and briquetting-parameters evaluation[J]. International Journal of Coal Preparation and Utilization, 29(1): 1-22. DOI:10.1080/19392690802628705 |

Tumuluru J S, Wright C T, Kenney K L, et al. 2010. A technical review on biomass processing:densification, preprocessing, modeling and optimization[M]. USA: 2010 ASABE Annual International Meeting, USA, ASABE Meeting Presentation.

|

Tumuluru J S, Wright C T, Hess J R, et al. 2011. A review of biomass densification systems to develop uniform feedstock commodities for bioenergy application[J]. Biofuels, Bioproducts and Biorefining, 5(6): 683-707. DOI:10.1002/bbb.324 |

Zhang B L, Wang X T, Yang S G. 2008. Key problems in production and application of straw densification briquetting fuel (SDBF)[J]. Transactions of the Chinese Society of Agricultural Engineering, 24(7): 296-300. |

2018, Vol. 54

2018, Vol. 54