文章信息

- 侯俊峰, 鲍永泽, 周永东

- Hou Junfeng, Bao Yongze, Zhou Yongdong

- 过热蒸汽预处理对50 mm厚杨木锯材常规干燥的影响

- Effects of Superheated Steam Pretreatment on Conventional Drying of 50 mm-Thickness Poplar Lumber

- 林业科学, 2018, 54(2): 131-136.

- Scientia Silvae Sinicae, 2018, 54(2): 131-136.

- DOI: 10.11707/j.1001-7488.20180215

-

文章历史

- 收稿日期:2016-07-07

- 修回日期:2017-08-25

-

作者相关文章

杨树是我国三大速生丰产树种(杨树、桉树和松树)之一,具有生长周期短、适应性强等特点,而且其木材在木材工业中发挥着越来越重要的作用,广泛应用于胶合板、细木工板、纤维板和刨花板等生产领域(陈成等,2014)。但由于杨树生长速度快、轮伐期短,导致其木材结构疏松、密度小、材质软、强度低、尺寸稳定性较差,在干燥过程中极易产生皱缩、弯曲等干燥缺陷,并且干燥效率低、能耗高(杨晓飞等,2011;赵喜龙等,2013)。过热蒸汽预处理是过热蒸汽与木材直接接触的处理过程,不仅可使木材中的水分更易于蒸发,具有节能降耗、效率高和无火灾危险等优势;而且还可以打通木材内部的水分移动通道,改善木材的渗透性(吕建雄等,1994;Zhang et al., 2008;彭毅卿,2013),提高木材干燥速率,降低生产成本(Jegatheswaran et al., 2014),减少干燥降等、增加木材尺寸稳定性并改善其加工性能(高瑞清等,2010;齐春华等,2010;吕建雄等,2012;彭鹏祥等,2014)。鉴于此,本研究采用不同温度的过热蒸汽对杨木锯材预处理后进行常规干燥,探究过热蒸汽预处理对杨木锯材干燥速率、干燥质量和干燥时间的影响,以期提高杨木锯材干燥速率、缩短干燥周期、降低干燥能耗,为杨木锯材的高附加值利用提供技术依据。

1 材料与方法 1.1 试验材料试验用毛白杨(Populus tomentosa)采自山东省,径级25~40 cm。原木采伐后锯解成规格为2 000 mm×120 mm×50 mm(轴向×弦向×径向)的锯材,置于冷藏库中保存(温度保持在-6 ℃),以保持其生材的高含水率状态。干燥试验前将其锯解成900 mm×120 mm×50 mm(轴向×弦向×径向),初含水率为100%~150%。

1.2 仪器设备试验采用小型木材高温干燥试验机(HILDBRAND Compact High Temperature Kiln Dryer),型号为HD74/TAII,蒸汽由电热锅炉产生,过热蒸汽预处理过程中通过喷蒸管将蒸汽导入干燥机,由以蒸汽为介质的翅片管式加热器加热到过热状态;常规干燥中通过加热器调节温度,通过喷蒸及换气调节湿度。采用干、湿球温度控制参数,设备风速采用变频器调节,风速为1.0~5.0 m·s-1,试验采用的风速约为2.5 m·s-1。干燥试验温湿度参数由计算机全自动控制并自动记录干燥过程参数。

电子天平用于测量含水率试片的质量,精度为0.01 g;电子秤用于测量含水率检验板在干燥过程中的质量变化,精度为0.1 g;游标卡尺用于测量木材应力试片的尺寸,精度为0.01 mm;用精度为0.01 mm的楔形尺和细线测量干燥后板材的表裂、顺弯、横弯、翘弯和扭曲等缺陷。

1.3 试验方法试验前选取6块表面无明显缺陷、含水率有代表性的杨木锯材作为检验板,并从两端各截去5 cm端头,然后各截取1 cm厚(顺纹方向)的含水率试片,采用绝干法根据GB/T 1931《木材含水率测定方法》测量锯材的初含水率。在锯材过热蒸汽预处理和未处理材常规干燥试验中,每次装窑的试验样本为48块,过热蒸汽预处理结束后按GB/T 6491—2012《锯材干燥质量》规定,从试验机内选取6块锯材进行含水率和残余应力测试,剩余的42块锯材进行常规干燥试验。

1.3.1 过热蒸汽预处理采用温度为110、120和125 ℃的常压过热蒸汽对锯材进行预处理。在过热蒸汽预处理过程中,为避免窑内和锯材表面凝结过多水分,初始时只加热,当干球温度达到60 ℃时开始喷蒸。过热蒸汽温度达到预设温度后开始计时,预处理保温时间为5 h。预处理结束后按GB/T 6491—2012《锯材干燥质量》规定,检测锯材的横弯、顺弯、翘弯和扭曲程度,以评价其外观质量,并测量过热蒸汽预处理后锯材的含水率和残余应力。

1.3.2 常规干燥试验对预处理及未处理材进行常规干燥试验,参照LY/T 1068—2012 《锯材窑干工艺规程》,常规干燥基准见表 1(彭冲等,2015),其中预热和终了处理按LY/T 1068—2012规定执行。常规干燥过程结束后按GB/T 6491—2012《锯材干燥质量》规定,从锯材上截取含水率试片和应力试片,采用绝干法测量锯材的终含水率和分层含水率,并计算其厚度上的含水率偏差,用叉齿法检测锯材的干燥应力,并检测锯材的横弯、顺弯、翘弯和扭曲等缺陷,评价其干燥质量。

|

|

使用IBM SPSS Statistics 22软件对不同温度过热蒸汽预处理材的外观质量指标及过热蒸汽预处理材常规干燥后的含水率、残余应力和外观干燥质量指标进行分析,在95%置信区间内(P=0.05)采用单因素方差分析研究其显著性。

2 结果与分析 2.1 过热蒸汽预处理对杨木锯材的影响 2.1.1 预处理后锯材的含水率变化与残余应力从表 2可以看出,锯材的含水率下降比例和含水率下降平均速率均随预处理温度升高而增大。这是因为随着温度升高,锯材内的自由水在非平衡毛细管张力作用下移向锯材表面蒸发,且预处理温度越高,锯材的水分移动蒸发速率越大。当锯材的芯层温度升高到100 ℃后,锯材内的液态自由水受热沸腾,自由水充分汽化,促使水分以气态形式迅速向外扩散,锯材内液态自由水汽化产生的水蒸气分压作用使锯材内纹孔膜上的微孔直径增大,渗透流体通道的路径增多,锯材的渗透性增强,有利于提高水分向锯材表面的移动速率,使锯材含水率大幅度降低(苗平等,2012;彭毅卿等,2012)。总体而言,过热蒸汽预处理温度越高,锯材内的自由水汽化越充分,锯材的含水率下降比例和含水率下降平均速率就越大;同时,锯材的渗透性增强越大,水分向锯材表面移动蒸发速率就越大,锯材的含水率下降平均速率和含水率下降比例随之增大。

|

|

从表 2还可以看出,经120和125 ℃过热蒸汽预处理后,锯材的残余应力均远大于GB/T 6491—2012《锯材干燥质量》规定的干燥质量等级的二级(3.5),而110 ℃过热蒸汽预处理材的残余应力接近干燥质量等级的一级(2.5)。总体而言,经不同温度过热蒸汽预处理后,锯材中存在较大的残余应力,且同一批预处理锯材之间的残余应力差异较大,这主要是由于水分在锯材内分布不同所导致的。

2.1.2 预处理后锯材的外观质量从表 3可以看出,过热蒸汽预处理后锯材顺弯、横弯、翘曲和扭曲指标的干燥质量等级均达到一级。锯材的顺弯、横弯和扭曲均存在显著性差异,翘弯差异不显著。锯材没有出现端裂缺陷,但存在一定程度的表裂和端表裂。过热蒸汽预处理后锯材均产生了较严重的皱缩缺陷,原因可能是杨木密度小,材质较软,加之锯材初含水率较高,在较高温度的过热蒸汽预处理过程中,细胞壁强度降低,在毛细管张力作用下产生溃陷而出现了皱缩(赵喜龙等,2013)。

|

|

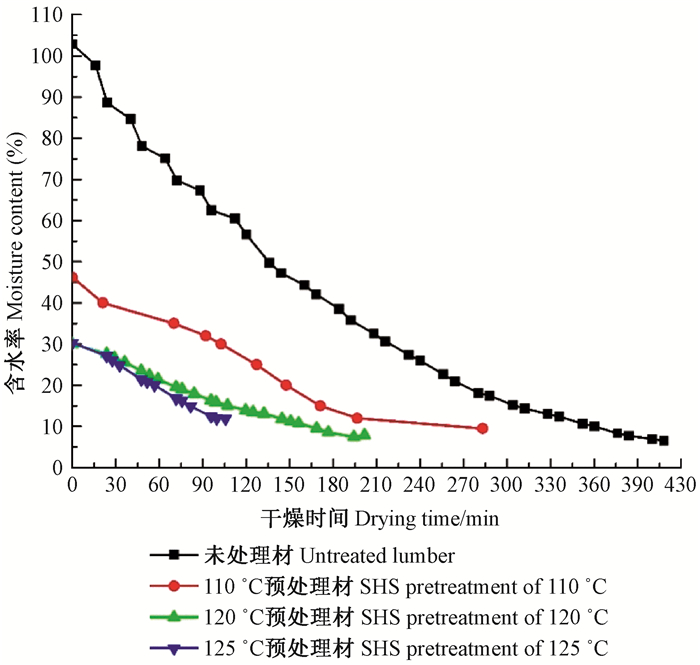

图 1为过热蒸汽预处理和未处理材的常规干燥过程曲线,表 4为锯材过热蒸汽预处理和常规干燥的时间。未处理材(直接进行常规干燥)的平均初含水率较高(102.67%),锯材内自由水在非平衡毛细管张力作用下,由内部迅速移动至表层蒸发,干燥速率较快,直到锯材的含水率接近纤维饱和点(干燥时间约为216 h),锯材内部的自由水逐渐蒸发完毕,结合水继续扩散,但干燥速率逐渐降低。过热蒸汽预处理材常规干燥的初含水率接近纤维饱和点(表 2),锯材内的结合水随着干燥进行不断扩散。在常规干燥后期(从木材纤维饱和点附近含水率计算),110、120和125 ℃过热蒸汽预处理锯材的平均干燥速率依次为0.125、0.134和0.206%·h-1,均大于未处理材的平均干燥速率(0.115%·h-1)。这是因为过热蒸汽预处理提高了锯材的渗透性,加快了锯材内的水分蒸发速率,提高了后期常规干燥的干燥速率。

|

图 1 杨木锯材的常规干燥过程 Figure 1 Conventional drying process of poplar lumber |

从表 4可以看出,锯材过热蒸汽预处理时间(过热蒸汽预处理的升温时间与保温时间之和)随着预处理温度升高而略有增加,但总干燥时间(总干燥时间为预处理的间与常规干燥时间之和)随着预处理温度升高而降低;过热蒸汽预处理材的总干燥时间远小于未处理材的总干燥时间。这是因为过热蒸汽预处理显著降低了锯材含水率,基本代替了纤维饱和点以上阶段的常规干燥阶段;此外,过热蒸汽预处理温度越高,蒸汽和木材温差越大,锯材的渗透性越高,其平均干燥速率越大,锯材常规干燥时间越短。

|

|

从表 5可以看出,常规干燥后锯材顺弯、横弯、翘曲和扭曲程度均达到锯材干燥质量等级的一级。预处理材和未处理材干燥后的顺弯、横弯和翘弯均存在显著性差异,而扭曲差异不显著。过热蒸汽预处理材常规干燥后的表裂、端裂和端表裂的比例大幅度减少,未处理材干燥后只出现了一定程度的端裂。对比分析表 3和表 5可知,过热蒸汽预处理材的皱缩比例在常规干燥后大幅度降低,主要是常规干燥中的高温高湿处理使皱缩得到部分恢复,但尚不能完全恢复;未处理材在常规干燥中没有皱缩缺陷产生。120 ℃过热蒸汽预处理材常规干燥后的皱缩比例远低于110和125 ℃过热蒸汽预处理材常规干燥后的皱缩比例,锯材的出材率较高。

|

|

由表 6可知,过热蒸汽预处理和未处理材常规干燥后的干燥均匀度和厚度上含水率偏差的干燥质量等级为一级,终含水率的干燥质量等级为二级;除125 ℃过热蒸汽预处理材外,过热蒸汽预处理材及未处理材干燥后的残余应力均达到干燥质量等级的一级。这主要是因为125 ℃过热蒸汽预处理材常规干燥后厚度上的含水率偏差远大于其他温度过热蒸汽预处理材,锯材内的含水率梯度过大,导致锯材干燥后的残余应力过大(Mcmillen,1958),因此125 ℃过热蒸汽预处理材进行常规干燥时应进一步延长高温高湿预热处理时间或终了处理时间,以降低残余干燥应力水平。统计分析结果表明,终含水率、厚度方向上的含水率偏差和残余应力均存在显著性差异。

|

|

1) 当过热蒸汽预处理温度从110 ℃升高到125 ℃时,50 mm厚杨木锯材的含水率下降比例从59.26%增加到77.11%,预处理基本代替了纤维饱和点以上阶段的常规干燥阶段。预处理后锯材的外观质量等级均达到一级,其顺弯、横弯和扭曲均存在显著性差异,翘弯差异不显著。但锯材在不同温度过热蒸汽预处理过程中产生了较严重的皱缩缺陷,经预处理后锯材存在较大的残余应力。

2) 从干燥速率方面分析,经110、120和125 ℃过热蒸汽预处理后,锯材的常规干燥速率较未处理材的常规干燥速率分别增大了7.97%、16.23%和78.42%。从含水率和应力角度分析,干燥均匀度和厚度上的含水率偏差均达到干燥质量等级的一级,终含水率的干燥质量等级为二级,终含水率、厚度方向上的含水率偏差和残余应力均存在显著性差异;锯材预处理产生的残余应力在常规干燥过程中被释放,干燥后锯材残余应力指标的质量等级为二级。从外观质量分析,锯材常规干燥后的外观干燥质量均达到干燥质量等级的一级,其顺弯、横弯和翘弯均存在显著性差异,扭曲差异不显著;锯材在过热蒸汽预处理过程中产生的皱缩在常规干燥中部分得到恢复。

3) 与110和125 ℃过热蒸汽预处理材相比,120 ℃过热蒸汽预处理材的外观质量和其常规干燥后的外观干燥质量均低于前二者,具有较好的预处理效果和干燥质量;锯材常规干燥后的皱缩比例大幅度降低,锯材的出材率较高;干燥后锯材的干燥均匀度、厚度上的含水率偏差和残余应力均达到锯材干燥质量等级的一级,终含水率达到锯材干燥质量等级的二级;总干燥时间比未处理材的常规干燥缩短了44.22%。

针对杨木锯材在过热蒸汽预处理过程中产生的皱缩缺陷,建议在常规干燥前增加针对皱缩缺陷恢复的高温高湿处理,进一步提高干燥质量和出材率。

总体而言,过热蒸汽预处理可使杨木锯材含水率在较短时间内降低至接近木材的纤维饱和点,降低后期常规干燥的初含水率,并提高杨木锯材的干燥速率,有效缩短干燥时间,提高干燥效率,达到了为干燥生产提质增效的目的。

陈成, 张晓峰. 2014. 杨木干燥研究综述[J]. 林业机械与木工设备, 42(12): 4-6, 9. (Chen C, Zhang X F. 2014. A review of studies on poplar wood drying[J]. Forestry Machinery & Woodworking Equipment, 42(12): 4-6, 9. DOI:10.3969/j.issn.2095-2953.2014.12.001 [in Chinese]) |

高瑞清, 李晓玲, 构涛, 等. 2010. 过热蒸汽预处理对落叶松方材高频/真空干燥质量的影响[J]. 木材工业, 24(3): 38-40, 47. (Gao R Q, Li X L, Gou T, et al. 2010. Effect of superheated steam pretreatment on drying quality of larch square during radio frequency/vacuum drying[J]. China Wood Industry, 24(3): 38-40, 47. [in Chinese]) |

吕建雄, 鲍甫成, 姜笑梅, 等. 1994. 汽蒸处理对木材渗透性的影响[J]. 林业科学, 30(4): 352-357. (Lü J X, Bao F C, Jiang X M, et al. 1994. Effect of steaming on the permeability of wood[J]. Scientia Silvae Sinicae, 30(4): 352-357. [in Chinese]) |

吕建雄, 黄荣凤, 曹永建, 等. 2012. 蒸汽介质热处理对毛白杨木材颜色的影响[J]. 林业科学, 48(1): 126-130. (Lü J X, Huang R F, Cao Y J, et al. 2012. Effect of heat steam treatment on color of Chinese white poplar wood[J]. Scientia Silvae Sinicae, 48(1): 126-130. DOI:10.11707/j.1001-7488.20120121 [in Chinese]) |

苗平, 王晓敏, 魏思文, 等. 2012. 3种预处理方法改善杨木渗透性的研究[J]. 安徽农业大学学报, 39(4): 489-492. (Miao P, Wang X M, Wei S W, et al. 2012. Effect of three pretreatment methods on improving the permeability of poplar wood[J]. Journal of Anhui Agricultural University, 39(4): 489-492. [in Chinese]) |

彭冲, 张振伟, 夏朝彦, 等. 2015. 浸渍毛白杨锯材的干燥工艺[J]. 福建农林大学学报:自然科学版, 44(3): 329-332. (Peng C, Zhang Z W, Xia C Y, et al. 2015. Optimized drying process for resin impregnated aspen wood[J]. Journal of Fujian Agriculture and Forestry University:Natural Science Edition, 44(3): 329-332. [in Chinese]) |

彭鹏祥, 涂登云, 杜超, 等. 2014. 汽蒸处理对杨木地板坯料皱缩深度的影响[J]. 木材工业, 28(2): 54-55. (Peng P X, Tu D Y, Du C, et al. 2014. Effect of steam treatment on collapse depth of poplarlumber for flooring[J]. China Wood Industry, 28(2): 54-55. [in Chinese]) |

彭毅卿. 2013. 汽蒸预处理对杨木性质及其真空干燥速率的影响[M]. 北京: 北京林业大学硕士学位论文. (Peng Y Q. 2013. Effects of pre-steaming on the characteristics and vacuum drying rate of poplar[M]. Beijing: MS thesis of Beijing Forestry University. [in Chinese]) |

彭毅卿, 李帆, 伊松林, 等. 2012. 汽蒸处理对杨木尺寸稳定性及横向渗透性的影响[J]. 木材加工机械, (6): 23-26, 62. (Peng Y Q, Li F, Yi S L, et al. 2012. Effects of steaming on dimensional stability and transverse permeability of poplar[J]. Wood Processing Machinery, (6): 23-26, 62. [in Chinese]) |

齐春华, 刘一星, 程万里. 2010. 高温过热蒸汽干燥处理对木地板尺寸稳定性的影响[J]. 北华大学学报:自然科学版, 11(4): 373-375. (Qi C H, Liu Y X, Cheng W L. 2010. Dimensional stability effect of superheated steam drying-treated wood under high temperature[J]. Journal of Beihua University:Natural Science Edition, 11(4): 373-375. [in Chinese]) |

杨晓飞, 韩英磊. 2011. 杨木资源的高效利用[J]. 木材加工机械, (5): 36-38. (Yang X F, Han Y L. 2011. The modification and efficient utilization of poplar wood[J]. Wood Processing Machinery, (5): 36-38. [in Chinese]) |

赵喜龙, 王喜明. 2013. 杨木干燥特性与皱缩研究进展[J]. 木材加工机械, (3): 45-48. (Zhao X L, Wang X M. 2013. Study on drying properties and collapse of poplar wood[J]. Wood Processing Machinery, (3): 45-48. [in Chinese]) |

Jegatheswaran R, Rainer G, Frieder S. 2014. Effects of pre-steaming on the drying quality of rubber wood[J]. European Journal of Wood and Wood Products, 72: 135-137. DOI:10.1007/s00107-013-0747-7 |

Mcmillen J M. 1958. Stresses in wood drying[J]. US Forest Product Laboratory: Report No. 1652. |

Zhang Y L, Cai L P. 2008. Impact of heating on permeability of sub-alpine fir[J]. Wood Science and Technology, 42(3): 241-250. DOI:10.1007/s00226-007-0172-3 |

2018, Vol. 54

2018, Vol. 54