文章信息

- 徐平平, 周玉成, 虞宇翔, 杨科研, 常建民.

- Xu Pingping, Zhou Yucheng, Yu Yuxiang, Yang Keyan, Chang Jianmin.

- 耐热增韧型硼酸/热解油共改性酚醛树脂合成工艺

- Synthetic Technology of Heat-Resistant and Toughening Phenol Formaldehyde Resin Co-Modified by Bio-Oil and Boric Acid

- 林业科学, 2018, 54(11): 87-95.

- Scientia Silvae Sinicae, 2018, 54(11): 87-95.

- DOI: 10.11707/j.1001-7488.20181113

-

文章历史

- 收稿日期:2018-04-02

- 修回日期:2018-10-29

-

作者相关文章

2. 山东建筑大学信息与电气工程学院 济南 250101

2. School of Information and Electrical Engineering, Shandong Jianzhu University Jinan 250101

低温地板辐射采暖,简称地采暖,其以舒适的采暖模式和高效的能源利用率等优点,成为了国内外普遍认可的理想供暖方式(张艳伟,2018;徐伟等,2017a);同时,也因其空间利用率高、采暖温度分布均匀、环境清洁、管理控制模式便捷等特点,满足了居民对居住舒适性的需求,在我国北部延至长江流域地区被广泛应用(徐伟等,2017b;陈翔宇,2014;张艳伟,2018;沈斌华等,2012)。木地板是地采暖用主要地面装饰材料,具有健康舒适、节能环保、均衡室温及调节室内湿度等优势(沈斌华等,2012;袁绯玭等,2017);但因地采暖工况的特殊性,在采暖过程中,木地板将长期处于相对高温和潮湿的环境中,易造成地板老化(何康华,2017;陈翔宇,2014)。目前,市场上地采暖用木地板主要有实木地板、实木复合地板和强化木地板(沈斌华等,2012),除实木地板外,胶黏剂作为实木复合地板和强化木地板中不可或缺的组成部分,其性能很大程度上影响木地板在地采暖环境下的使用情况。

酚醛(PF)树脂具有优异的胶接性能、高阻燃性、低发烟性和低甲醛释放量等优点,是地采暖地板用胶黏剂的良好选择。然而,PF树脂结构中存在的亚甲基和酚羟基易被氧化,会导致树脂长期耐热性不足,同时固化后苯环间仅以亚甲基相连,使树脂基体脆性较大(Hirano et al., 2013;Pilato,2013),应用于长期处于相对高温和潮湿的地采暖环境,会加速PF树脂老化。因此,为了满足地采暖工况的特殊性,需要改善PF树脂的耐热性和韧性。目前,对PF树脂耐热性的改善主要通过添加非金属元素(如硅、磷和硼等)(龚艳丽等,2013;赵宗倩等,2017;林松竹等,2017;张蔓青,2017)和金属元素(如钼等)(胡若飞等,2017)以及一些纳米材料(如纳米铜、纳米SiO2和纳米Al2O3)(林荣会,2017;姚冠新等,2012);PF树脂的增韧改性包括外增韧改性和内增韧改性,加入天然橡胶、丁腈橡胶和热塑性树脂等增韧剂可进行外增韧改性(刘世强等,2016;王付坡等,2011),添加桐油、腰果壳油、桐油和环氧树脂等增韧剂可进行内增韧改性(王满力等,2004;Mwaikambo et al., 2001;万峰等,2017;李永亮,2012)。

热解油是生物质原料(如木粉、农作物秸秆、树皮和果壳等)通过快速热裂解得到的液态产物,含有丰富的酚类、酮类、醛类、醚类、酸类和烃类等物质。很多研究者已成功研发出利用热解油部分替代苯酚制备改性PF树脂的合成工艺,制备的新型热解油酚醛(BOPF)树脂拥有与传统PF树脂相当的理化性能,且降低了树脂生产成本和甲醛释放量,改善了树脂的固化特性(Wang et al., 2015;Yi et al., 2012;毛安等,2017)。同时,热解油中含有较多的烷基长链,可有效提高PF树脂的韧性(崔勇等,2017)。硼酸因价格低廉,被广泛应用于PF树脂耐热改性工艺中。硼酸通过取代酚羟基中的氢,形成键能远大于C—C键的B—O键,从而提高树脂的耐热性。王冬梅等(2014)利用苯酚与甲醛反应生成水杨醇后再与硼酸反应合成硼改性PF树脂,结果表明,当苯酚/甲醛/硼酸摩尔比为1:1.7~2.0:0.3时,硼改性PF树脂超过600 ℃才出现明显的分解现象,900 ℃残炭率超过64%,耐热性能优异。Li等(2011)在PF树脂合成后期加入硼酸制备硼改性PF树脂,当硼酸添加量为0.8%时其热解峰值温度相比PF树脂约升高18%,耐热性提高。因此,可利用热解油提高PF树脂韧性,利用硼酸改善PF树脂耐热性,从而满足地采暖地板长期处于相对高温和潮湿的环境对胶黏剂的特殊要求,减缓树脂老化,达到延长地板使用寿命的目的。然而目前尚无有关热解油和硼酸共改性PF树脂的研究。

鉴于此,本研究采用硼酸和热解油对PF树脂进行共改性,以树脂固体含量、残碳率、拉伸强度和胶合强度为考察指标,以热解油替代苯酚比例、硼酸添加量和氢氧化钠/苯酚(NaOH/P)摩尔比为考察因素,并基于傅里叶变换红外光谱(FTIR)及热重(TG手段)对改性树脂进行分析,研发一种地采暖地板用耐热增韧型硼酸/热解油共改性酚醛(BBPF)树脂,以满足地采暖地板长期处于相对高温和潮湿的环境对胶黏剂的特殊要求。

1 材料与方法 1.1 主要原料苯酚(C6H5OH)分析纯,广东汕头市西陇化工厂有限公司;甲醛(37wt.%水溶液,CH2O),分析纯,广东汕头市西陇化工厂有限公司;落叶松(Larix gmelinii)快速热解油,实验室自制,棕褐色,pH 2~3,其中酮类占20.49%、酚类占16.32%、醛类占17.74%、酸类占16.56%、糖类占15.52%、其他占13.37%;硼酸(H3BO3),分析纯,北京化工厂;氢氧化钠(NaOH),分析纯,广东汕头市西陇化工厂有限公司;蒸馏水(H2O),中国科学院半导体研究所。

1.2 试验方法 1.2.1 BBPF树脂制备将苯酚和NaOH溶液(总量的67%)加入带有搅拌器、回流冷凝管和温度计的三口瓶中,开动搅拌,升温至65 ℃,加入甲醛溶液(总量的75%);在20~30 min内缓慢升温至(90±3)℃(注意放热反应,勿使胶液喷出),保温30 min;降温至75 ℃,加入甲醛溶液(总量的25%)和NaOH溶液(总量的8%);升温至(95±3)℃,加入热解油、硼酸和剩余的NaOH溶液,保温20 min,开始测黏度;当黏度达到要求(≥60 mPa·s)时,降温至40 ℃以下,出料。苯酚(含热解油)与甲醛摩尔比为1:2。

1.2.2 其他酚醛树脂制备采用与BBPF树脂相同工艺制备纯酚醛树脂(PF)、硼酚醛树脂(BPF)和热解油酚醛树脂(BOPF)。

1.2.3 树脂胶膜制备用滴管取适量样品于模具中,将其置于干燥箱中60 ℃固化10 h后升温至120 ℃固化0.5 h。取出后,将样品置于温度(23±6)℃、相对湿度55 %的恒温恒湿箱中2天,得到树脂胶膜。

1.2.4 影响因素水平确定在树脂合成过程中,热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂的黏度、固体含量、残碳率和胶合强度等性能指标影响较大。根据以往研究(崔勇,2017;严玉涛,2013;伊江平,2013;李本,2015)和预试验结果,本研究选取热解油替代苯酚比例为10%、20%和30%,硼酸占苯酚质量的3%、4%和5%,NaOH/P摩尔比为0.4、0.5和0.6。

1.2.5 正交试验设计采用正交试验方法,考察热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂耐热性和韧性的影响,获得BBPF树脂的合成工艺。正交试验因素水平见表 1。

|

|

胶膜试样尺寸为0.5 mm×60 mm×15 mm,在试样中心标出距离为20 mm的平行线且每条平行线与试样中心等距。胶膜拉伸强度和断裂伸长率采用MMW-50万能力学试验机(济南,中国)检测,拉伸速度为5 mm·min-1。每个试样平行测定3次,取平均值。

1.3.2 胶合强度试件按GB/T 17657—2013 B型试件尺寸规定锯割。根据GB/T 9846.3—2004中规定的胶合强度测试方法,将涂有胶黏剂的3层杨木胶合板置于(63±3)℃热水中浸渍3 h,室温下冷却10 min后采用MMW-50万能力学试验机(济南,中国)进行胶合强度测定。

1.3.3 残碳率称取烘干后的胶膜试样2~3 g于坩埚内,置于800 ℃马弗炉煅烧7 min,取出后在干燥器中冷却至室温后称重,计算残碳率。

1.3.4 树脂固体含量根据GB/T 14074—2006测量树脂固体含量。取试样(4±0.4)g在(120±1)℃的恒温烘箱干燥(120±1)min,在干燥器中冷却至少15 min后称重,平行测定3次,计算树脂固体含量。

1.3.5 FTIR分析将胶膜干燥并研磨成粉末,利用Vertex 70 FTIR光谱仪(Bruker,巴登符腾堡,德国)进行傅里叶变换红外光谱分析。

1.3.6 TG分析将胶膜干燥并研磨成粉末,利用Q5000IR型热分析系统(TA INSTRUMENTS,中国)进行热重分析,在氮气保护下,以10 ℃·min-1的升温速率升温至800 ℃。

2 结果与分析 2.1 BBPF树脂正交试验|

|

|

|

由表 3可知,在所选取水平范围内,BBPF树脂固体含量的影响因素主次顺序为热解油替代苯酚比例、硼酸添加量、NaOH/P摩尔比(A > B > C);BBPF树脂残碳率的影响因素主次顺序为热解油替代苯酚比例、NaOH/P摩尔比、硼酸添加量(A > C > B);BBPF树脂拉伸强度影响因素主次顺序为热解油替代苯酚比例、硼酸添加量、NaOH/P摩尔比(A > B > C);BBPF树脂胶合强度影响因素主次顺序为热解油替代苯酚比例、硼酸添加量、NaOH/P摩尔比(A > B > C)。

2.1.1 各因素对BBPF树脂固体含量的影响热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂固体含量的影响如图 1所示。BBPF树脂固体含量随热解油替代苯酚比例提高而下降,在热解油替代苯酚比例为10%时固体含量最大,在20%~30%之间固体含量下降较快。主要原因为热解油中酚类物质多为芳香族多元酚类化合物,与甲醛反应活性小于苯酚(毛安等,2017),同时热解油替代苯酚比例提高,将大量水分和低分子挥发物带入PF树脂体系,减少了同等树脂质量下高聚物的比例,因此固体含量降低。随硼酸添加量增大,BBPF树脂固体含量先增大后减小,在硼酸添加量为4%时达到最大值。主要原因为硼酸与酚类物质反应形成三向交联结构,提高了分子链间交联度,聚合度升高,因此固体含量升高;当硼酸添加量继续增大时,体系酸性瞬间增强,缩聚反应迅速,缩合为不溶于水的低聚物,不易控制发生凝胶现象,导致反应不彻底,固体含量降低。随NaOH/P摩尔比增大,BBPF树脂固体含量先缓慢升高后迅速降低,在NaOH/P摩尔比为0.5时达到最大值。主要原因为NaOH作为催化剂促进反应进行,树脂转化率高;但随NaOH增多,存在游离碱剩余,易与甲醛发生歧化反应,降低反应速率,反应不充分,因此固体含量降低。

|

图 1 各因素对BBPF树脂固体含量的影响 Figure 1 Effect of different factors on solid content of BBPF resin |

热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂残碳率的影响如图 2所示。BBPF树脂残碳率随热解油替代苯酚比例提高呈下降趋势,在热解油替代苯酚比例为10%时残碳率最大,整体趋势下降迅速。通常来说,高分子化合物的残炭率与其含有苯环结构的数量呈正相关,相同质量的苯酚比热解油含有更多苯环结构,热解油替代苯酚比例越高,苯环结构越少,同时热解油加入PF树脂体系中,反应生成较多醚键和次甲基键,高温下易断裂使聚合物裂解,形成小分子逸出,因此残碳率下降。BBPF树脂残碳率随硼酸添加量增大先增大后减小,在硼酸添加量为4%时达到最大值。主要原因为硼酸的添加引入了高键能的B—O键,苯环间以B—O键连接,较高温度下不易断裂,同时其裂解后可形成氧化硼,因此残碳率升高;当硼酸添加量继续增大时,缩聚反应迅速,仅部分硼酸参与缩聚反应,体系存在较多不溶低聚物,加热裂解挥发,因此残碳率下降。随NaOH/P摩尔比增大,BBPF树脂残碳率升高后降低,在NaOH/P摩尔比为0.5时达到最大值。主要原因为NaOH增多,可与体系中酸性物质反应,有效缓解凝胶现象,促进了硼酸与酚羟基的反应,硼的存在封闭了酚羟基,使其热分解不易发生,因此残碳率增加;当NaOH达到一定量时,继续加入,树脂羟甲基含量增多,水溶性加大,羟甲基易加热氧化裂解,同时残留的碱使树脂中醚键在加热条件下极易裂解,因此残碳率下降。

|

图 2 各因素对BBPF树脂残碳率的影响 Figure 2 Effect of different factors on residual carbon rate of BBPF resin |

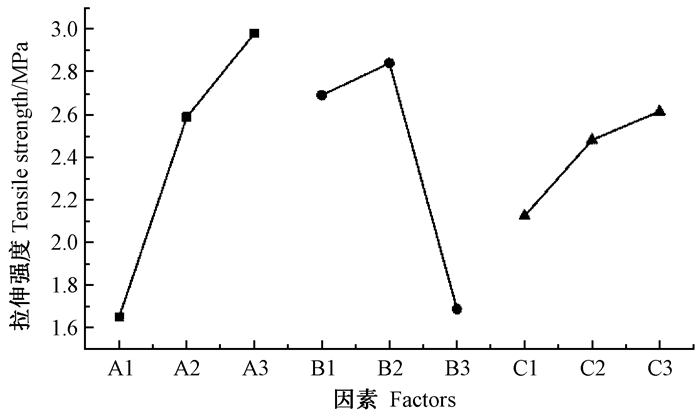

热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂拉伸强度的影响如图 3所示。BBPF树脂拉伸强度随热解油替代苯酚比例提高呈上升趋势,在热解油替代苯酚比例为30%时达到最大值。主要原因为热解油中柔性长链引入到刚性酚醛分子链上,在其受拉伸外力作用时柔性长链能够吸收部分能量,分散、均衡应力,降低树脂模量,阻止裂纹延伸,从而实现内增韧的效果,因此拉伸强度增大。随硼酸添加量增大,BBPF树脂拉伸强度先增大后减小,在硼酸添加量为4%时达到最大值,在4%~5%之间下降迅速。主要原因为提高分子交联度可一定程度上提高拉伸强度,硼酸加入,形成含B的三向交联结构,增加了体系中分子链的交联密度,因此拉伸强度增大;当硼酸添加量继续增大时,体系交联密度过大,交联点间形成的网络链短,使树脂受外力作用时网链不能均匀受载,应力集中于局部,受拉伸力易断裂,因此拉伸强度降低;同时硼酸与热解油的反应具有交互性,硼酸加入形成交联结构,使空间位阻变大,部分热解油柔性长链难以发生反应引入至体系中,因此拉伸强度降低。随NaOH/P摩尔比增大,BBPF树脂拉伸强度逐渐增大,在NaOH/P摩尔比为0.6时达到最大值。主要原因为NaOH添加,中和酸性,碱性条件下有利于酚羟基电离成负离子,使其邻位和对位活性增加,促进热解油中醛类物质及带有长链的酚类物质参与反应,柔性长链更易引入,受拉伸外力时,柔性长链吸收能量,断裂所需拉力更高,因此拉伸强度增大。

|

图 3 各因素对BBPF树脂拉伸强度的影响 Figure 3 Effect of different factors on tensile strength of BBPF resin |

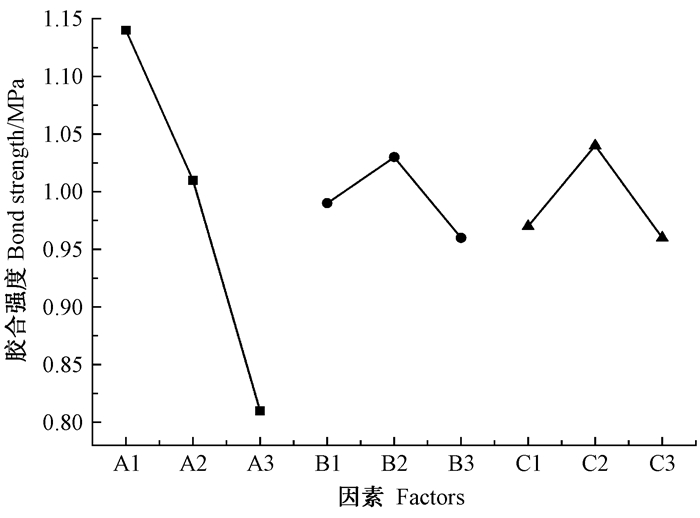

热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂胶合强度的影响如图 4所示。BBPF树脂胶合强度随热解油替代苯酚比例提高而下降,在热解油替代苯酚比例为10%时胶合强度最大,在20%~30%之间胶合强度下降较快。主要原因为热解油的加入导致聚合度降低,同时热解油中存在较多未参与固化的低沸点物质或因加热挥发的小分子物质气体在蒸汽压力作用下从体系中释放出来,导致固化后存在大量孔隙,在热压过程中,木材与胶黏剂界面处不易形成连续均匀的胶层,因此胶合强度降低。随硼酸添加量增大,BBPF树脂胶合强度先增大后减小,在硼酸添加量为4%时达到最大值。主要原因为硼酸与酚羟基反应形成了致密的三向交联网状结构,分子质量分布较均匀,内聚强度升高,不易使胶层内聚破坏,因此胶合强度增大;当硼酸添加量继续增大时,酸性增强,缩聚反应迅速,使树脂黏度迅速增大,对木材表面润湿性降低,因此胶合强度下降。随NaOH/P摩尔比增大,BBPF树脂胶合强度先升高后迅速降低,在NaOH/P摩尔比为0.5时达到最大值。主要原因为NaOH促进热解油中多元酚与醛反应,增加了多羟甲基酚聚合物,热压固化时生成较紧密网状结构,因此胶合强度增加;但随NaOH增多,残存的碱使体系pH升高,损害木材力学性能,导致木材纤维降解,因此胶合强度降低。

|

图 4 各因素对BBPF树脂胶合强度的影响 Figure 4 Effect of different factors on bond strength of BBPF resin |

综合分析热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比对BBPF树脂固体含量、残碳率、拉伸强度和胶合强度等性能的影响,得到BBPF树脂的优化合成工艺为热解油替代苯酚比例20%、硼酸添加量4%、NaOH/P摩尔比0.5。

2.2 不同改性PF树脂性能对比对PF树脂、BPF树脂、BOPF树脂和BBPF树脂的固体含量、残碳率、拉伸强度、断裂伸长率和胶合强度进行检测,结果见表 4。

|

|

由表 4可知,优化合成工艺下制备的BBPF树脂固体含量为44.60%;残碳率在800 ℃下高达58.10%,相比PF树脂提高了5%,但低于BPF树脂;胶膜拉伸强度为3.15 MPa,相比PF树脂提高了近1倍;断裂伸长率为15.7%;胶合强度(1.12 mPa)达到国家Ⅱ类胶合板标准,具有耐潮性。因此,硼酸和热解油对PF树脂共改性可获得耐热性与韧性综合性能较优的BBPF树脂。

2.3 热重分析图 5所示为4种树脂热重曲线。可以看出,在0~800 ℃范围内,树脂质量损失分为4个阶段:第1阶段为30~350 ℃,树脂中残余水分蒸发,同时伴有树脂后固化,进一步交联或缩合反应,未参与固化的羟甲基被氧化脱除,醚键裂解转化为亚甲基键,甲醛释放,BBPF树脂和BPF树脂失重速率极值均向高温区移动,表明在初始阶段BBPF树脂和BPF树脂相比PF树脂和BOPF树脂具有更高的热稳定性;第2阶段为350~450 ℃,树脂中亚甲基键断裂分解,释放分解物,质量损失量较少;第3阶段为450~600 ℃,酚羟基脱水环化,树脂明显分解,BOPF树脂、PF树脂、BBPF树脂和BPF树脂最大失重速率的温度分别为473、494、501和504 ℃,其中BOPF树脂热解温度最低,相比PF树脂降低21 ℃,BPF树脂热解温度最高,相比PF树脂提高10 ℃;由于硼的引入封闭了部分酚羟基,使其不易热分解,热稳定性高,此时BPF树脂与BBPF树脂残余质量仍在70%以上;第4阶段为600~800 ℃,B—O键等高键能键开始断裂,环状结构分解,在800 ℃时BOPF树脂、PF树脂、BBPF树脂与BPF树脂的残余质量百分比分别为53.19%、55.33%、58.13%和59.95%,硼酸酚酯裂解形成氧化硼,残碳率高。由TG和DTG曲线可知,BBPF树脂分解的最大失重速率温度高于PF树脂7 ℃,残余质量高于PF树脂5%,这表明加入硼酸后,引入了B—O键,硼元素以结合键形式存在于树脂中(B—O键能为773.3 kJ·mol-1,远大于C—C键能242 kJ·mol-1),耐热性提高。

|

图 5 4种PF树脂热重曲线 Figure 5 TG/DTG of the four PF resins |

图 6所示为4种PF树脂红外光谱,其吸收峰归属如表 5。由图 6可知,4种PF树脂在3 420 cm-1处均出现一个明显的吸收峰,该峰值对应羟基O—H键,BOPF树脂峰强度低于PF树脂,表明热解油的加入,酚羟基总量降低,原因在于热解油替代苯酚,相同质量的苯酚酚羟基含量多于热解油;BBPF树脂、BPF树脂的O—H键峰强度低于PF树脂,且峰变窄,表明酚羟基参与反应;BPF树脂和BBPF树脂在1 384 cm-1处均出现新的吸收峰(石晓敏等,2015),为新形成的高键能B—O键,表明硼酸与酚羟基发生反应。对比2 924 cm-1处CH2特征峰和1 047 cm-1处醚键吸收峰(翁诗甫,2010),BBPF树脂和BOPF树脂的峰强度略高于PF树脂,其原因一部分可能为加入热解油后反应生成更多的醚键和亚甲基键,BOPF树脂与BBPF树脂体系聚合度增加;还可能为热解油中苯环上支链的烷基长链和醚类物质引入至体系中,使亚甲基和醚键增多。876 cm-1吸收峰与苯环1、2、3、5和1、3、5取代位置相关(翁诗甫,2010),BOPF树脂与BBPF树脂峰强度均增大,表明加入热解油可以促进树脂发生较多的三取代与四取代反应,反应更加充分。

|

图 6 4种酚醛树脂红外光谱 Figure 6 Infrared spectra of the four phenolic resins |

|

|

为使PF树脂更适用于地采暖地板长期处于相对高温和潮湿的环境,减缓胶黏剂老化,采用硼酸增强PF树脂长期耐热性,以保持地板长期热量积累下胶黏剂的良好性能,采用热解油增强PF树脂韧性,以避免地板发生干缩湿胀时造成的胶层断裂失效,一定程度上提高使用寿命。以热解油替代苯酚比例、硼酸添加量和NaOH/P摩尔比为考察因素,以树脂固体含量、残碳率、拉伸强度和胶合强度为考察指标,研发出一种地采暖地板用耐热增韧型BBPF树脂,其优化合成工艺为热解油替代苯酚比例20%、硼酸添加量4%、NaOH/P摩尔比0.5。

BBPF树脂固体含量、残碳率、拉伸强度和胶合强度的影响因素以热解油替代苯酚比例为主,随热解油替代苯酚比例提高,BBPF树脂固体含量、残碳率和胶合强度均呈下降趋势,拉伸强度呈上升趋势;随硼酸添加量增大,BBPF树脂固体含量、残碳率、拉伸强度和胶合强度都先增大后减小;随NaOH/P摩尔比增大,BBPF树脂固体含量、残碳率和胶合强度均先升高后降低,拉伸强度升高。

硼酸与酚羟基反应引入了高键能的B—O键,体系交联度增加,BBPF树脂红外光谱在3 420 cm-1处羟基O—H峰强度略低于PF树脂,且峰变窄,在1 384 cm-1出现B—O键吸收峰;质量损失的第1阶段失重速率极值向高温区移动,证明在初始阶段BBPF树脂和BPF树脂相比PF树脂和BOPF树脂具有更高的热稳定性,由于硼的引入封闭了部分酚羟基,不易发生热分解反应,使第3阶段的最大失重速率温度高于PF树脂和BOPF树脂,低于BPF树脂,第4阶段BBPF树脂在800 ℃时的残碳率高于PF树脂和BOPF树脂,低于BPF树脂,耐热性提高。热解油的添加引入了烷基长链,BBPF树脂红外光谱在2 924 cm-1的CH2特征峰、1 047 cm-1处的醚键吸收峰和876 cm-1的苯环取代基位置峰强度均增强,促进树脂发生较多的三取代与四取代反应,反应更加充分,断裂伸长率增大,拉伸强度增强,韧性提高。

陈翔宇. 2004. 地暖地板及多层实木复合地板的发展趋势. 人造板通讯, (4): 26-29. (Chen X Y. 2004. Ground heating flooring and development trend of multi-ply solid wood parquet flooring. China Wood-Based Panels, (4): 26-29. DOI:10.3969/j.issn.1673-5064.2004.04.010 [in Chinese]) |

崔勇, 常建民, 王文亮. 2017. 玻璃纤维增强塑料用热解油-酚醛树脂的合成工艺. 林业工程学报, 2(6): 67-73. (Cui Y, Chang J M, Wang W L. 2017. Synthesis process of bio-oil phenolic resin used for glass-fiber reinforced plastic. Journal of Forestry Engineering, 2(6): 67-73. [in Chinese]) |

龚艳丽, 邓朝晖, 伍俏平, 等. 2013. 高性能改性酚醛树脂的研究进展. 材料导报, (11): 83-88. (Gong Y L, Deng Z H, Wu Q P, et al. 2013. Research development for high performance modified phenolic resin. Materials Review, (11): 83-88. DOI:10.3969/j.issn.1005-023X.2013.11.015 [in Chinese]) |

何康华. 2017. 地热采暖技术优缺点分析. 科技经济导刊, (18): 72. (He K H. 2017. Analysis of advantages and disadvantages of geothermal heating technology. Science and Technology Economic Guide, (18): 72. [in Chinese]) |

胡若飞, 胡齐超, 侯秋飞. 2017. 一种钼改性酚醛树脂的合成及性能研究. 科技创业月刊, 30(1): 137-138. (Hu R F, Hu Q C, Hou Q F. 2017. Study on synthesis and properties of a molybdenum-modified phenolic resin. Science & Technology Monthly, 30(1): 137-138. DOI:10.3969/j.issn.1665-2272.2017.01.050 [in Chinese]) |

李本. 2015.热解油超声波改性及制备酚醛树脂工艺与性能研究.北京: 北京林业大学博士学位论文. (Li B. 2015. Preparation and properties of phenol formaldehyde resin made by ulrasonic modified bio-oil. Beijing: PhD thesis of Beijing Forestry University.[in Chinese]) |

李永亮, 李颖, 邹文俊, 等. 2012. 桐油改性酚醛树脂的制备及其性能. 河南化工, (23): 40-42. (Li Y L, Li Y, Zou W J, et al. 2012. Preparation and characteristic of phenolic resin modified by tungoil. Henan Chemical Industry, (23): 40-42. DOI:10.3969/j.issn.1003-3467.2012.23.030 [in Chinese]) |

林荣会. 2017. 晶核原位法合成纳米铜改性酚醛树脂及其性能. 化学研究与应用, 29(12): 1857-1861. (Lin R H. 2017. Synthesis and properties of nano copper modified phenolic resin by in-situ nucleation. Chemical Research & Application, 29(12): 1857-1861. DOI:10.3969/j.issn.1004-1656.2017.12.014 [in Chinese]) |

林松竹, 崔巍, 贾若琨, 等. 2017. 高残炭硼酚醛树脂的制备. 应用化学, 34(6): 631-635. (Lin S Z, Cui W, Jia R K, et al. 2017. Preparation of boron phenolic resin with high char yield. Chinese Journal of Applied Chemistry, 34(6): 631-635. [in Chinese]) |

刘世强, 宁培森, 丁著明. 2016. 改性酚醛树脂的研究进展. 热固性树脂, (5): 64-70. (Liu S Q, Ning P S, Ding Z M. 2016. Research progress in modified phenolic resin. Thermosetting Resin, (5): 64-70. [in Chinese]) |

毛安, 樊茂祥, 张翔, 等. 2017. 生物油-酚醛共缩聚树脂与生物油/酚醛共混树脂的性能研究. 国际木业, (7): 34-38. (Mao A, Fan M X, Zhang X, et al. 2017. Study on properties of bio-oil-phenol-formaldehyde co-condensation resins and bio-oil/phenol-formaldehyde hybrid resins. International Wood Industry, (7): 34-38. DOI:10.3969/j.issn.1671-4911.2017.07.014 [in Chinese]) |

沈斌华, 姜俊, 孙伟圣, 等. 2012. 我国地采暖用木质地板的现状. 中国人造板, (11): 5-8. (Shen B H, Jiang J, Sun W S, et al. 2012. Status review of heating flooring in China. China Wood-Based Panels, (11): 5-8. DOI:10.3969/j.issn.1673-5064.2012.11.002 [in Chinese]) |

石晓敏, 夏涛, 刘扬. 2015. 硼-腰果酚改性酚醛树脂的制备及固化动力学. 玻璃钢/复合材料, (12): 60-64. (Shi X M, Xia T, Liu Y, et al. 2015. Synthesis and curing kinetics of boron and cardanol modified phenolic resin. Fiber Reinforced Plastics/Composites, (12): 60-64. DOI:10.3969/j.issn.1003-0999.2015.12.010 [in Chinese]) |

万峰, 王秋月, 李存科, 等. 2017. 腰果油改性酚醛树脂的方法及应用. 山东化工, 46(4): 88-90. (Wan F, Wang Q Y, Li C K, et al. 2017. Method and application of cashew oil modified phenolic resin. Shandong Chemical Industry, 46(4): 88-90. DOI:10.3969/j.issn.1008-021X.2017.04.036 [in Chinese]) |

王冬梅, 张彦昌, 殷园园, 等. 2014. 耐高温硼改性酚醛树脂的合成及应用. 中国胶粘剂, (1): 22-26. (Wang D M, Zhang Y C, Yin Y Y, et al. 2014. Synthesis and application of boron modified phenol-formaldehyde resinwith high temperature resistance. China Adhesives, (1): 22-26. [in Chinese]) |

王付坡, 夏绍灵, 邹文俊, 等. 2011. 粉末丁腈橡胶增韧改性酚醛树脂结合剂的研究. 金刚石与磨料磨具工程, 31(3): 39-42. (Wang F P, Xia S L, Zou W J, et al. 2011. Research on toughened phenolic resin used in diamond abrasive tools. Diamond & Abrasives Engineering, 31(3): 39-42. DOI:10.3969/j.issn.1006-852X.2011.03.010 [in Chinese]) |

王满力, 周元康, 李屹, 等. 2004. 桐油改性硼酚醛的耐热性及其复合材料摩擦性能的研究. 精细化工, 21(6): 477-480. (Wang M L, Zhou Y K, Li Y, et al. 2004. Heat resistance of boron phenolic resin modified by tung oil and frication property of its complex material. Fine Chemicals, 21(6): 477-480. DOI:10.3321/j.issn:1003-5214.2004.06.022 [in Chinese]) |

徐伟, 张烁培, 吴智慧, 等. 2017a. 低温热辐射地板研究现状与展望. 林产工业, 44(9): 9-12, 18. (Xu W, Zhang S P, Wu Z H, et al. 2017a. Present situation and prospect of low temperature thermal radiation floor. China Forest Products Industry, 44(9): 9-12, 18. [in Chinese]) |

徐伟, 陶鑫, 吴智慧, 等. 2017b. 木质地板用地采暖方式. 木材工业, 31(3): 35-39. (Xu W, Tao X, Wu Z H, et al. 2017b. Floor heating systems for wooden floorings. China Wood Industry, 31(3): 35-39. [in Chinese]) |

翁诗甫. 2010. 傅里叶变换红外光谱分析. 北京: 化学工业出版社. (Weng S F. 2010. Analysis of fourier transform infrared spectroscopy. Beijing: Chemical Industry Press. [in Chinese]) |

姚冠新, 侯明深, 高冬, 等. 2012. 纳米Al2O3改性酚醛树脂在汽车制动摩擦材料上的应用. 江苏大学学报:自然科学版, 33(3): 333-337. (Yao G X, Hou M S, Gao D, et al. 2012. Application of modified phenolic resin by nano-Al2O3 in friction materials for automotive brake. Journal of Jiangsu University:Natural Science Edition, 33(3): 333-337. [in Chinese]) |

严玉涛, 张世锋, 李建章, 等. 2013. 落叶松树皮热解油替代部分苯酚合成酚醛树脂胶的研究. 木材工业, 27(4): 13-16. (Yan Y T, Zhang S F, Li J Z, et al. 2013. Performance of phenol formaldehyde resin partially substituted with Larix gmelinii bark pyrolytic-tar. China Wood Industry, 27(4): 13-16. DOI:10.3969/j.issn.1001-8654.2013.04.003 [in Chinese]) |

伊江平, 李本, 王宇飞, 等. 2013. 可发性生物油-酚醛树脂制备工艺研究. 热固性树脂, (4): 29-33. (Yin J P, Li B, Wang Y F, et al. 2013. Study on the preparation of foamable bio-oil phenolic resin. Thermosetting Resin, (4): 29-33. [in Chinese]) |

袁绯玭, 姜笑梅, 周玉成, 等. 2017. 地采暖用实木地板与实木复合地板常见用材及木材特性. 中国人造板, (8): 26-29. (Yuan F P, Jiang X M, Zhou Y C, et al. 2017. Common used timber species and wood characteristics of solid wood and engineered wood flooring for ground heating. China Wood-Based Panels, (8): 26-29. DOI:10.3969/j.issn.1673-5064.2017.08.006 [in Chinese]) |

张蔓青. 2017. 有机硅改性酚醛树脂的研究. 化工设计通讯, 43(2): 116. (Zhang M Q. 2017. Study on silicone modified phenolic resin. Chemical Engineering Design Communications, 43(2): 116. DOI:10.3969/j.issn.1003-6490.2017.02.093 [in Chinese]) |

张艳伟. 2018. 低温地板辐射采暖的问题探究. 住宅与房地产, (2): 228. (Zhang Y W. 2018. Investigation on the problem of radiant floor radiant heating. Residential and Real Estate, (2): 228. [in Chinese]) |

赵宗倩, 徐桂龙, 李伟, 等. 2017. 磷改性酚醛树脂的制备与性能. 工程塑料应用, 45(12): 8-11, 24. (Zhao Z Q, Xu G L, Li W, et al. 2017. Preparation and properties of phosphorus modified phenolic resin. Engineering Plastics Application, 45(12): 8-11, 24. DOI:10.3969/j.issn.1001-3539.2017.12.002 [in Chinese]) |

Hirano K, Asami M. 2013. Phenolic resins-100 years of progress and their future. Reactive & Functional Polymers, 73(2): 256-269. |

Li B, Zheng Y W, Zheng Z F, et al. 2011. Characterization of boron modified phenolic resin and its curing behavior. Advanced Materials Research, 233-235: 137-141. DOI:10.4028/www.scientific.net/AMR.233-235 |

Mwaikambo L Y, Ansel M P. 2001. Cure characteristics of alkali catalysed cashew nut shell liquid-formaldehyde resin. Journal of Materials Scienee, 36(15): 3693-3698. DOI:10.1023/A:1017913530946 |

Pilato L. 2013. Phenolic resins:100 years and still going strong. Reactive & Functional Polymers, 73(2): 270-277. |

Wang W L, Ren X Y, Chang J M, et al. 2015. Characterization of bio-oils and bio-chars obtained from the catalytic pyrolysis of alkali lignin with metal chlorides. Fuel Processing Technology, 138: 605-611. DOI:10.1016/j.fuproc.2015.06.048 |

Yi J P, Zhang J Z, Yao S X, et al. 2012. Preparation of bio-oil-phenol-formaldehyde resins from biomass pyrolysis oil. Applied Mechanics and Materials, 174-177: 1429-1432. DOI:10.4028/www.scientific.net/AMM.174-177 |

2018, Vol. 54

2018, Vol. 54