文章信息

- 王霄, 郭慧, 刘传泽, 陈龙现, 周玉成.

- Wang Xiao, Guo Hui, Liu Chuanze, Chen Longxian, Zhou Yucheng.

- 移动人造板高清图像采集方法与装置运动学分析

- Method of High Quality Image Acquisition of Moving Wood-Based Panel and Kinematics Analysis of Transmission Mechanism

- 林业科学, 2018, 54(11): 172-179.

- Scientia Silvae Sinicae, 2018, 54(11): 172-179.

- DOI: 10.11707/j.1001-7488.20181124

-

文章历史

- 收稿日期:2018-04-02

- 修回日期:2018-06-03

-

作者相关文章

2. 山东建筑大学信息与电气工程学院 济南 250101

2. School of Information and Electrical Engineering, Shandong Jianzhu University Jinan 250101

人造板生产过程中,原料质量、生产工艺及生产设备等因素均可能造成板材表面缺陷,如胶斑、大刨花、油污等,板材表面缺陷检测是人造板出厂前必不可少的环节。目前,人造板表面缺陷检测主要依靠人工肉眼识别,但人眼在长时间的工作中识别效率会逐渐下降,识别率也会逐渐降低,易造成漏检、错检,已严重影响到企业经济效益。随着计算机技术的发展,一些学者利用机器视觉和图像处理技术对表面图像进行提取并处理,以实现自动化检测及产品分类(白雪冰等,2010;Xie et al., 2015;Zhang et al., 2016),然而对于生产线上的人造板,该技术面临最大问题在于被测物的高速移动。以连续压机为例,板材传送速度可达1.5 m·s-1,这就使得相机曝光期间内与被测物有较大相对位移,造成图像运动模糊。运动模糊是图像处理中公认的难题(张玉叶等,2017),多年来普遍采用的方法是建立图像的点扩散函数(point spread function, PSF),以逆向求解思维实现对图像的复原(赵鹏等,2013)。Agrawal等(2009)利用相机连拍并改变曝光时间得到多个不同PSF的运动模糊图像,从而实现多图像联合复原,李海森等(2013)提出一种基于主成分分析的运动模糊参数计算方法,估计直线运动中的模糊参数;但上述手段均需要较复杂的图像处理算法,耗时久,对人造板在线检测而言并不适合。因此,有学者提出采用机械传动的方式解决运动模糊,其原理是驱动相机与被测物同速移动,以消除相对运动(刘祥华等,2012;Okumura et al., 2011;Hayakawa et al., 2015;Oike et al., 2007)。

本研究在总结现有技术特色的基础上,提出一种适用于人造板在线检测的图像采集方法,以解决生产线上相机与板材相对运动引起的图像模糊问题,为人造板表面缺陷自动化检测的可靠性提供保证。

1 图像同步采集方法及关键机构设计 1.1 传动方案及图像采集原理针对人造板生产线速度高、板材流通量大的特点,采用机械传动方式实现相机与人造板同向同速运动并完成拍摄,以最大程度缩减图像检测算法的运算周期,满足在线检测的实时性要求。对于该传动系统的基本要求为:当有板材通过时,推动相机行走并拍照,随后及时返回初始位置,准备下一张板材的检测。

人造板生产线的运动为直线运动,在常用的多种传动方式中,可实现从动件直线运动的机构主要有丝杠螺母副、曲柄滑块、液压/气压传动和凸轮传动等。丝杠螺母副可将丝杠的旋转运动转化为螺母的直线运动,但要实现频繁的往复运动,需要丝杠正、反转动交替,对驱动电机性能要求较高。曲柄滑块可将曲柄的旋转运动转化为滑块往复性直线运动,但若要滑块作匀速运动,需要对驱动电机进行复杂的转速控制,实现过程较为困难。液压/气压传动存在与丝杠螺母副类似的问题,而且成本也较高。相比之下,凸轮传动适用于往复运动的工况,可通过合理的轮廓线设计实现凸轮匀速转动向相机匀速直线运动的转换,降低对电机控制的要求,而且结构简单,加工便捷,易于维修,适用于人造板表面缺陷在线检测。

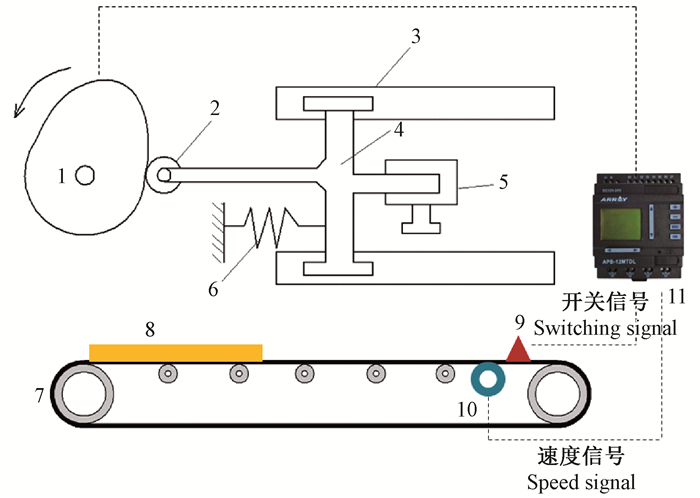

为实现相机对人造板的同步跟踪,本研究采用一凸轮机构作为传动装置,原理如图 1所示,其中凸轮为主动件,相机可视为从动件。在推程阶段相机与板材同向运行,在回程阶段借助弹簧恢复力使相机复位。

|

图 1 相机同步跟踪图像采集原理 Figure 1 Principle of camera synchronous tracking for image acquisition 1.凸轮Cam;2.滚轮Roller;3.滑轨Sliding rail;4.工作台Workbench;5.相机Camera;6.弹簧Spring;7.传送带Conveyor belt;8.人造板Wood-based panel;9.触发开关Trigger switch;10.编码器Encoder;11.控制器Controller. |

此外,在传送带特定位置设一触发开关和速度传感器,触发开关用于检测板材是否进入拍照区,速度传感器用于实时监测板材速度。当人造板接近触发开关时,控制系统根据皮带瞬时速度向电机发出指令使凸轮匀速旋转一周,完成对从动件的传动,在一个周期内,相机完成对板材的拍照并回到起始位置。人造板图像采集流程可概括为:触发开关检测到板材→控制器接收触发开关信号并读取当前板材速度→控制器驱动电机匀速旋转一周同时在特定时刻启动相机拍照→在弹簧作用下相机复位。

1.2 凸轮机构设计凸轮机构设计关键在于凸轮轮廓线绘制。由于最终目标是要实现相机某一时间段内的匀速直线运动,因此首先需设定从动件速度曲线。

将从动件运动过程分为加速段、匀速段、减速段、远休段、反向加速段、反向匀速段、反向减速段和近休段8个阶段,设θ1~θ8分别为各阶段运动角,总和为360°。加速段用于实现从动件静止向运动的过渡,避免刚性冲击;同理,减速段适用于回程过程。为避免柔性冲击,选择摆线式运动规律实现从动件的加速和减速,使受力变化均匀。

由于经典摆线式运动速度特性方程为先加速后减速的轴对称曲线,因此可缩小定义域为原来的一半,使最终速度为摆线运动速度的峰值,构建“摆线式加速”,加速段(θ1)和反向加速段(θ5)速度方程为:

| $ {v_1} = \frac{{{h_1}\omega }}{{{\theta _1}}}\left[ {1 - \cos \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _1}}}} \right)} \right]; $ | (1) |

| $ {v_5} = \frac{{{h_5}\omega }}{{{\theta _5}}}\left[ {1 - \cos \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _5}}}} \right)} \right]。$ | (2) |

式中:v1、v5为加速段和反向加速段的速度;ω为凸轮转速;φ为凸轮转角;h1、h5为加速段和反向加速段的行程。

同理,在“摆线式加速”方程的相位上移动一个周期即得到“摆线式减速”,减速段(θ3)和反向减速段(θ7)速度方程为:

| $ {v_3} = \frac{{{h_3}\omega }}{{{\theta _3}}}\left[ {1 + \cos \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _3}}}} \right)} \right]; $ | (3) |

| $ {v_7} = \frac{{{h_7}\omega }}{{{\theta _7}}}\left[ {1 + \cos \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _7}}}} \right)} \right]。$ | (4) |

式中:v3、v7为减速段和反向减速段的速度;h3、h7为减速段和反向减速段的行程。

对于匀速段(θ2)和反向匀速段(θ6),速度方程为:

| $ {v_2} = \frac{{{h_2}\omega }}{{{\theta _2}}}; $ | (5) |

| $ {v_6} = \frac{{{h_6}\omega }}{{{\theta _6}}}。$ | (6) |

式中:v2、v6为匀速段和反向匀速段的速度;h2、h6为匀速段和反向匀速段的行程。

另外经推导,v2和ω满足如下关系:

| $ \frac{{180{v_2}}}{{\omega {\rm{ \mathsf{ π} }}{r_{\rm{b}}}}} = \tan \alpha 。$ | (7) |

式中:rb为基圆半径;α为匀速段压力角。

因此,在给定v2、rb和α为条件下,可计算出凸轮转速ω。

此外,匀速段运动角还应满足以下关系以保证有足够的时间完成拍照:

| $ {\theta _2} > \omega {t_{\rm{p}}}。$ | (8) |

式中:tp为相机曝光时间。

同时,为保证相机及时复位,凸轮旋转周期T应满足:

| $ T = \frac{{{{360}^ \circ }}}{\omega } < {t_{\rm{t}}}。$ | (9) |

式中:tt为人造板完全通过某固定点所用时间。

基于速度关联式对φ积分,可得到各阶段的位移通用关联式如下:

| $ {s_1} = {h_1}\left[ {\frac{\varphi }{{{\theta _1}}} - \frac{1}{{\rm{ \mathsf{ π} }}}\sin \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _1}}}} \right)} \right]; $ | (10) |

| $ {s_2} = {h_2}\frac{\varphi }{{{\theta _2}}}; $ | (11) |

| $ {s_3} = {h_3}\left[ {\frac{\varphi }{{{\theta _3}}} + \frac{1}{{\rm{ \mathsf{ π} }}}\sin \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _3}}}} \right)} \right]; $ | (12) |

| $ {s_4} = 0; $ | (13) |

| $ {s_5} = {h_5}\left[ {\frac{\varphi }{{{\theta _5}}} - \frac{1}{{\rm{ \mathsf{ π} }}}\sin \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _5}}}} \right)} \right]; $ | (14) |

| $ {s_6} = {h_6}\frac{\varphi }{{{\theta _6}}}; $ | (15) |

| $ {s_7} = {h_7}\left[ {\frac{\varphi }{{{\theta _7}}} + \frac{1}{{\rm{ \mathsf{ π} }}}\sin \left( {\frac{{{\rm{ \mathsf{ π} }}\varphi }}{{{\theta _7}}}} \right)} \right]; $ | (16) |

| $ {s_8} = 0。$ | (17) |

式中:s1~s8为各阶段从动件位移。

分别给出式(10)~(17)的边界条件后,可得到从动件位移随凸轮转角φ的表达式(过程略),用于轮廓线绘制。

利用解析法可求出任意一转角上凸轮理论和实际轮廓线的坐标,同时借助计算机辅助设计,以1°作为步长得到凸轮轮廓线的离散坐标集,最终绘制出拟合轮廓线。

2 运动学仿真 2.1 仿真方法利用Adams软件进行凸轮机构的运动学仿真,考察设计方案可行性以及凸轮结构参数对从动件运动行为的影响。运动模型涉及凸轮、滚轮和滑杆3个实体,其中滚轮与凸轮偏移量为0。

运动学仿真基于的假设如下:1)忽略机构摩擦的影响;2)不考虑弹簧的作用,假设主动件与从动件时刻贴合;3)不考虑机构的启动加速。

凸轮与滚轮之间为线-线高副,另外还有凸轮与地面的转动副、滚轮与滑杆的转动副以及滑杆与地面的移动副3个运动副,同时给定凸轮以恒定的转速。分别设置凸轮转速为理论计算值(ω)、运行时间为0.4 s、迭代次数为200次,经仿真计算后,可通过后处理功能获取机构的运动特性曲线。

运动学仿真考察的因素主要有基圆半径、匀速段压力角和滚轮半径;此外,还考虑了加速段运动规律的影响,包含匀加速和正弦式加速,并与摆线式加速进行对比,具体方案见表 1。为完成轮廓线绘制,暂定人造板移动速度为0.6 m·s-1,相机曝光时间为0.01 s,各阶段运动角均为30°。

|

|

选择表 1中3、4、5号轮廓线进行仿真,以考察凸轮基圆半径对相机运动行为的影响。由于基圆半径不同,导致所需的凸轮转速也不同(为达到设定的匀速段速度),原理可参考式(7)。图 2所示为3种基圆半径(80、100、120 mm)下的相机位移特征,基圆半径越小,运动周期越小,与式(7)规律一致;基圆半径与相机位移呈正相关,这是因为凸轮转速降低使得相机有更长的运动时间。3种基圆半径(80、100、120 mm)下的相机加速度特性如图 3所示,加速度变化幅度随基圆半径增大而降低,因而相机受力可随凸轮基圆半径增大而下降。图 4所示为3种基圆半径(80、100、120 mm)下的相机速度特性,每个周期内都有固定的匀速段,且大于设定的曝光时间0.01 s。匀速段的速度均值和标准差如表 2所示,相机速度基本保持在0.6 m·s-1,说明凸轮轮廓线设计能够满足同步跟踪的要求;且随着基圆半径增大,标准差呈下降趋势,有利于相机平稳运行。

|

图 2 不同基圆半径下相机位移特性 Figure 2 Displacement characteristics of cameras under different base radii |

|

图 3 不同基圆半径下相机加速度特性 Figure 3 Acceleration characteristics of cameras under different base radii |

|

图 4 不同基圆半径下相机速度特性 Figure 4 Velocity characteristics of cameras under different base radii |

|

|

综上可看出,凸轮机构在理论上胜任移动人造板同步跟踪的任务。此外,增大基圆半径凸轮转速降低,减小凸轮和相机的受力,对提高稳定性有一定作用;但会增加装置体积,同时质量增大也会增加驱动电机的负荷。因此,对于凸轮机构设计,需要综合考虑安装空间、动力装置成本以及机架的承载能力,最终确定最合适的基圆半径。

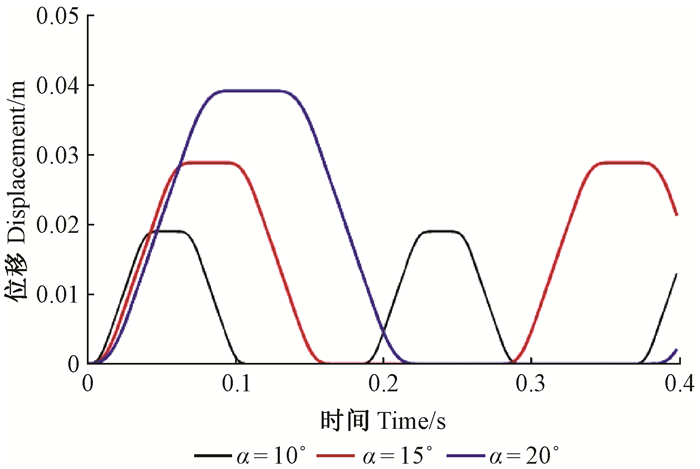

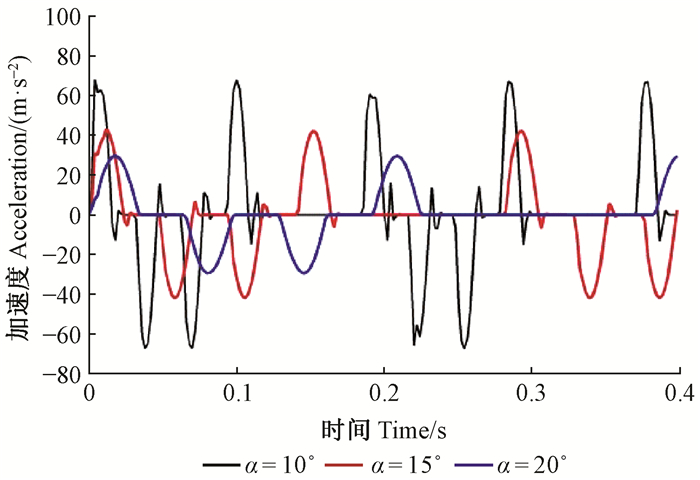

2.3 匀速段压力角的影响压力角是轮廓线接触点法线方向与从动件速度方向所夹的锐角,是凸轮旋转角度的函数。本研究中压力角最大值出现在从动件速度最高的阶段,即匀速段,且在匀速段保持恒定。选择表 1中3、6、7号轮廓线进行仿真以考察压力角α对相机运动行为的影响。如图 5所示,运动周期和相机最大位移均随α的增加而增大,这是凸轮旋转速度差异导致的,原理可参考式(7)。同样,也获取了不同匀速段压力角下相机的加速度特性(图 6),α增加使相机加速度降低,进而降低了相机在运动方向上受到的合力。另外,通过匀速段速度均值和标准差对比(表 3)可知,提高压力角可使运动更加平稳。

|

图 5 不同匀速段压力角下相机位移特性 Figure 5 Displacement characteristics of cameras under different pressure angles of constant velocity section |

|

图 6 不同匀速段压力角下相机加速度特性 Figure 6 Acceleration characteristics of cameras under different pressure angles of constant velocity section |

|

|

综上可看出,增加匀速段压力角可增大运动周期,降低机构相互作用力,提高相机运动稳定性且不会导致机构体积增加。但是需要注意的是,压力角增加会增大垂直于从动件运动方向上的分力,大到一定程度时会使机构自锁。因此,对于凸轮机构中匀速段压力角设计,应参考工程实践经验进行选取,尽量不要超过30°。

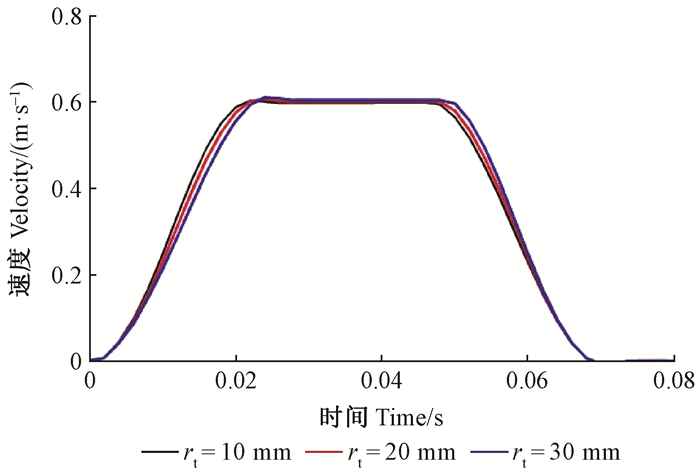

2.4 滚轮半径的影响凸轮机构中滚轮是独立的个体,具有降低摩擦的作用,但在设计过程中其尺寸影响凸轮的实际轮廓线。实际轮廓线与理论轮廓线在法线上处处等距,且距离为滚轮半径(rt),因此rt越大,实际轮廓线所包含的面积越小。表 1中3、8、9号代表不同rt(10、20、30 mm)得到的凸轮实际轮廓线,用于考察rt对机构运行的影响。首先,将上述3个凸轮与相应尺寸的滚轮配对,经仿真计算后得到了完全一致的运动特性曲线,这是因为滚轮半径并不影响凸轮理论轮廓线,不会对凸轮机构的运动规律造成影响。然后,在仿真环境中,利用同一尺寸的滚轮(rt = 20 mm)分别与上述3个凸轮配对,即仿真过程的滚轮半径与设计阶段不一致,再次考察得到的计算结果。图 7所示为某时间段内速度特性的对比,可知相机速度有细微差别。同样,也计算了匀速段速度均值和标准差(表 4),可以看出,滚轮半径20 mm(设计过程)所生成的轮廓线有较好的稳定性,这说明无论滚轮半径增大或减小都不利于相机平稳运行。

|

图 7 不同滚轮半径下相机速度特性 Figure 7 Velocity characteristics of cameras under different roller radii |

|

|

为确保相机匀速直线运动的稳定性和图像质量,滚轮实际尺寸应尽量与设计尺寸保持一致。

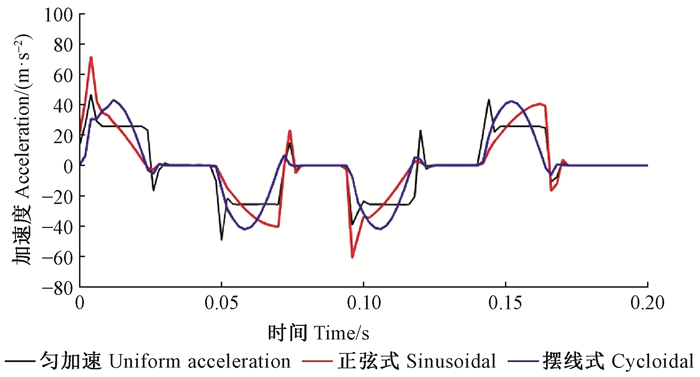

2.5 加速段运动规律的影响加速段用于实现从动件由静止向匀速运动的过渡,避免刚性冲击。表 1中1、2、3号分别对应加速方式不同的3种凸轮轮廓线,由于加速段轮廓线主要影响相机的加速度,故本研究比对了这3种加速方式下相机的加速度特性,如图 8所示。可以看出,匀加速时加速度在匀速段前后出现明显突变,会导致柔性冲击;正弦式加速度突变频率有所降低,但仍不可避免;而摆线式加速方式加速度曲线接近平滑,避免柔性冲击,可作为加速方式的优选方案。尽管如此,在摆线式加速方式加速度曲线上仍有微小的突变,这是因为仿真所用轮廓线并非绝对光滑的曲线,而是基于有限个点拟合出的曲线,因此在加速段与匀速段的过渡点会出现变化。这种现象可在设计阶段通过减小轮廓线坐标间隔来缓解。

|

图 8 不同加速运动规律下相机加速度特性 Figure 8 Acceleration characteristics of cameras under different acceleration motion laws |

参考仿真分析结果,为尽量降低转动惯量,选择基圆半径80 mm、匀速段压力角20°、滚轮半径13.5 mm以及摆线式加速规律的凸轮机构,凸轮实际轮廓线如图 9所示。为验证运动学仿真结果,按照优化尺寸参数加工出凸轮实物。试验装置如图 10所示,其中传送带用于模拟人造板生产线,速度可调,通过编码器检测传送带瞬时速度并反馈给控制器,控制器驱动电机以匹配的转速运行一周;电机选用松下伺服电机A6系列,功率200 W;控制器选用西门子PLC-S1200,配置RS232模块实现通信;触发开关选用红外光电传感器E3F-DS30P1;相机型号为SP-5000,像素500万,分辨率为2 560×2 048;镜头选用KOWA-LM6HC高清工业镜头。

|

图 9 凸轮实际轮廓线 Figure 9 Actual contour curve of cam |

|

图 10 试验装置 Figure 10 Experimental setup |

待测板材为带有缺陷的刨花板样品,经切割后尺寸为50 cm×50 cm。调节相机到板材的距离为500 mm,可使图像完全包括待测板材且含有部分机架,作为背景参照。另经调试,将相机曝光时间设定为0.01 s,保证图像足够的亮度。

为量化图像运动模糊改善程度,本研究采集不同移动速度下人造板在线图像,提取人造板在线图像的PSF函数,并计算其模糊长度作为图像模糊的表征,之后与相机静止状态下的图像进行对比。

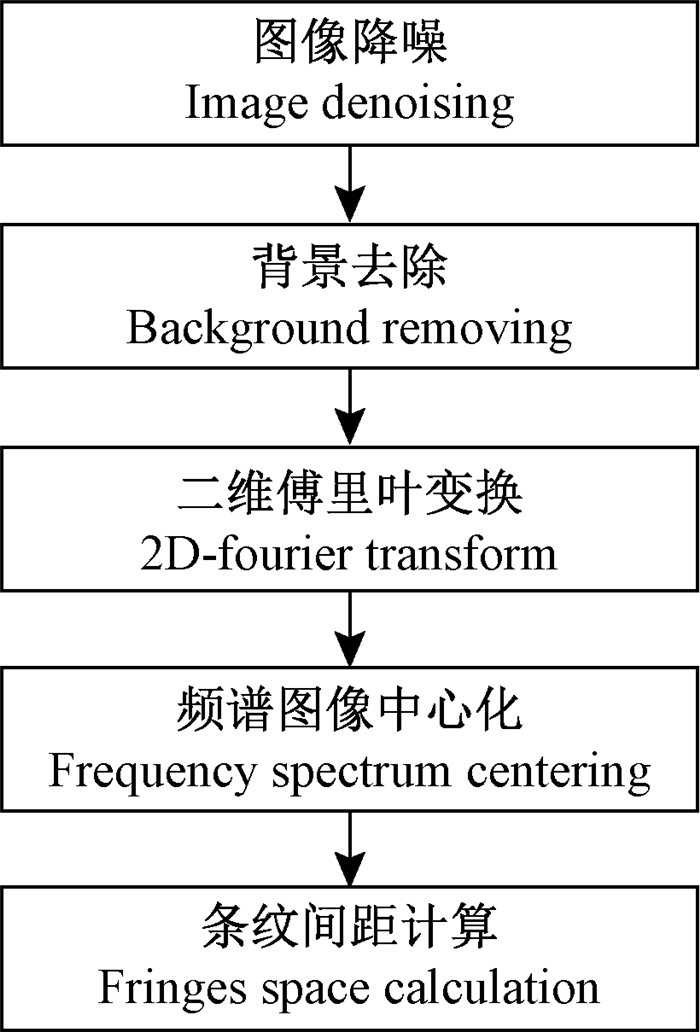

通过传送带变频器实现人造板线速度的控制,并分别选取0.05、0.1、0.2、0.4、0.6、0.8、1.0和1.2 m·s-1作为人造板移动速度。模糊长度是度量图像模糊改善程度的指标,其计算方法可参考如图 11所示流程。

|

图 11 模糊长度计算流程 Figure 11 Blurring length calculation flow |

该方法可准确计算出图像功率谱条纹间距,模糊长度与功率谱条纹间距呈反比(廖永忠,2013),因此可以采用该方法估算模糊长度。

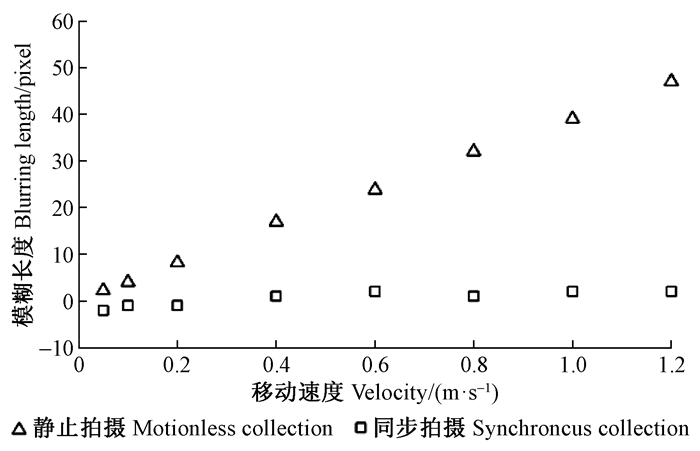

3.2 试验结果以上述方式采集待测板材的在线图像并计算模糊长度,包括相机同步拍摄和静止拍摄2种结果,如图 12所示。可以看出,在相机静止情况下,模糊长度随板材移动速度增大显著增加;而在启动凸轮机构完成的同步拍摄图像模糊长度得到了有效缩减,基本维持在±2像素以内(导致负值的原因是相机的移动速度大于板材速度)。

|

图 12 同步/静止拍摄人造板在线图像模糊长度对比 Figure 12 Comparison of blurring lengths of images obtained by camera synchronously and motionlessly |

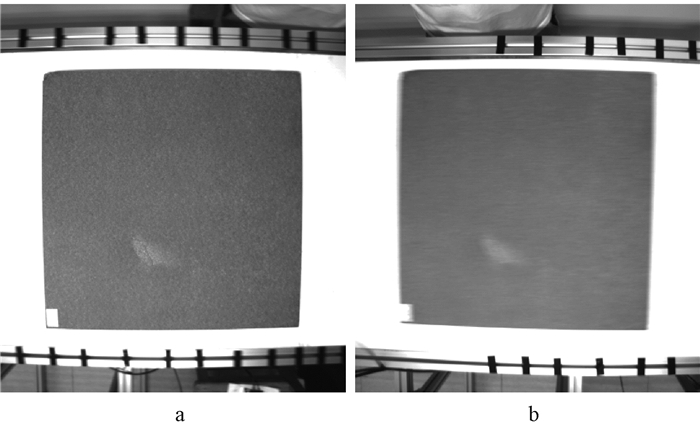

同步拍摄和静止拍摄实际图像(移动速度为0.4 m·s-1)效果对比如图 13所示。同步拍摄图像板材清晰度高,可对缺陷准确定位并计算特征值,也可观察出机架图像出现模糊,这是相机与机架相对运动所致;而静止拍摄图像板材出现虚影,对缺陷识别造成影响。因此,在凸轮机构驱动下,可基本实现相机对移动人造板的同步跟踪,从而获得高清晰度的板材图像。

|

图 13 同步(a)/静止(b)拍摄实际图像效果对比 Figure 13 Comparison of actual images obtained by camera synchronously(a) and motionlessly(b) |

基于Adams软件的运动学仿真分析表明:基圆半径、匀速段压力角越大,越有利于相机平稳运行,但代价是成本和功率的增大以及非运动方向机构内应力的增加,在选取时需额外添加限制条件,如装置体积、能耗等;滚轮半径对凸轮机构运动看似没有影响,理论上可以通过增大滚轮半径降低凸轮体积,但仿真结果显示会使从动件速度波动增大,对图像采集效果具有负面影响;摆线式加速方式可避免刚性和柔性冲击,优于匀加速和正弦式加速。另外需说明的是,本研究所用摆线式加速方式的数学表达式是修改过的,目的是为了实现相机特定的运动效果。以上仿真结果不仅验证了设计方案的可行性,也达到了优化凸轮机构参数的目的。基于此开展的试验测试结果显示,优化后的凸轮很好地实现了相机对移动人造板的同步跟踪,图像模糊长度显著降低,基本能省去图像恢复步骤,缩减了图像处理时间。

本研究通过运动学仿真与试验相结合的方式验证了利用凸轮机构实现相机对移动人造板同步跟踪的可行性,但该装置初步研发,其运行效果有待进一步观察,装置设计有待完善,图像清晰度的影响因素也有待进一步探究,下一步研究重点是提高装置运行平稳性,降低振动,并考察不同移动速度、曝光时间下图像采集的清晰程度。

5 结论增大基圆半径可降低凸轮转速,减小凸轮和从动件受力,并提高运行稳定性;匀速段压力角与运动周期呈正比,与主动和从动件间的相互作用力呈正比;滚轮半径变化不会影响相机运动规律,但实际轮廓线与滚轮半径不匹配会导致速度波动增大;摆线式加速方式可使相机加速度曲线连续、平滑,避免刚性和柔性冲击,可作为加速方式的首选。

本研究所提出的人造板高清图像采集方法基本实现了相机对移动人造板的同步跟踪,采集到的板材图像模糊长度在速度0.05~1.2 m·s-1范围内维持在±2像素以内,清晰度高,并可缓解传统图像处理耗时久的问题,为人造板表面缺陷在线检测创造了可能性,为人造板检测装置设计提供了新思路。

白雪冰, 王林. 2010. 基于空频变换的木材缺陷图像分割. 东北林业大学学报, 38(8): 71-74. (Bai X B, Wang L. 2010. Image segmentation of wood defects based on space-frequency transformation. Journal of Northeast Forestry University, 38(8): 71-74. DOI:10.3969/j.issn.1000-5382.2010.08.022 [in Chinese]) |

李海森, 张艳宁, 姚睿, 等. 2013. 基于主成分分析的直线运动模糊参数估计. 光学精密工程, 21(10): 2656-2663. (Li H S, Zhang Y N, Yao R, et al. 2013. Parameter estimation of linear motion blur based on principal component analysis. Optics & Precision Engineering, 21(10): 2656-2663. [in Chinese]) |

廖永忠, 蔡自兴, 何湘华. 2013. 快速运动模糊图像盲解卷积算法. 光学精密工程, 21(10): 2688-2695. (Liao Y Z, Cai Z X, He X H. 2013. Fast algorithm for motion blurred image blind deconvolution. Optics & Precision Engineering, 21(10): 2688-2695. [in Chinese]) |

刘祥华, 张旭. 2012.一种同步跟踪采集图像的自动检测机.中国专利, 中国, CN201010155372.3. (Liu X H, Zhang X. 2012. An automatic detection device of image synchronous tracking acquisition. Chinese patent, China, CN201010155372.3.[in Chinese]) |

张玉叶, 周胜明, 赵育良, 等. 2017. 高速运动目标的运动模糊图像复原研究. 红外与激光工程, 46(4): 250-255. (Zhang Y Y, Zhou S M, Zhao Y L, et al. 2017. Motion-blurred image deblurring of fast moving target. Infrared and Laser Engineering, 46(4): 250-255. [in Chinese]) |

赵鹏, 曹军, 韦兴竹. 2013. 匀速直线运动模糊图像的模糊参数鲁棒识别. 光学精密工程, 21(9): 2430-2438. (Zhao P, Cao J, Wei X Z. 2013. Identification of robust blur parameter for uniform linear motion blurred images. Optics & Precision Engineering, 21(9): 2430-2438. [in Chinese]) |

Agrawal A, Xu Y, Raskar R. 2009. Invertible motion blur in video. Acm Transactions on Graphics, 28(3): 1-8. |

Hayakawa T, Watanabe T, Ishikawa M. 2015. Real-time high-speed motion blur compensation system based on back-and-forth motion control of galvanometer mirror. Optics Express, 23(25): 31648-31661. DOI:10.1364/OE.23.031648 |

Oike H, Wu H, Hua C, et al. 2007. Clear image capture-active cameras system for tracking a high-speed moving object. ICINCO-SPSMC: 94-102. |

Okumura K, Oku H, Ishikawa M. 2011. High-speed gaze controller for millisecond-order pan/tilt camera. Robotics and Automation, 19(6): 6186-6191. |

Xie Y H, Wang J C. 2015. Study on the identification of the wood surface defects based on texture features. Optik, 126(19): 2231-2235. DOI:10.1016/j.ijleo.2015.05.101 |

Zhang Y Z, Liu S J, Cao J, et al. 2016. Wood board image processing based on dual-tree complex wavelet feature selection and compressed sensing. Wood Science and Technology, 50(2): 297-311. DOI:10.1007/s00226-015-0776-y |

2018, Vol. 54

2018, Vol. 54