文章信息

- 刘存根, 周玉成, 刘晓平, 张连滨, 刘传泽.

- Liu Cungen, Zhou Yucheng, Liu Xiaoping, Zhang Lianbin, Liu Chuanze.

- CT扫描攀爬机器人模糊PID力控制算法

- Fuzzy PID Force Control Algorithm for the CT Scaning Climbing Robot

- 林业科学, 2018, 54(11): 104-110.

- Scientia Silvae Sinicae, 2018, 54(11): 104-110.

- DOI: 10.11707/j.1001-7488.20181115

-

文章历史

- 收稿日期:2018-04-02

- 修回日期:2018-06-05

-

作者相关文章

近年来,随着机器人技术的不断成熟完善,攀爬机器人的应用逐渐由管道维修(Guan et al., 2016;2011)、高空作业(Sintov et al., 2011)等领域延伸到林业行业中。日本早稻田大学研制了WOODY-1和WOODY-2攀爬机器人,该机器人通过2个环形夹持器的交替运动可实现沿树干上下移动(Kushihashi et al., 2006)。香港中文大学研制了一款小型双手爪攀爬机器人Treebot,该机器人本体运用连续体伸缩机构模仿尺蠖的屈伸爬行运动,通过与上下2个手爪配合可实现沿树干或树枝攀爬(Lam et al., 2011;2012)。卡内基梅隆大学等研制了一款六足机器人Rise,该机器人利用多足的协调运动实现攀爬(Spenko et al., 2008;Haynes et al., 2009)。此外,还有椰子采摘机器人(Dubey et al., 2016)、修剪机器人(Ueki et al., 2011)等。

以往研制的攀爬机器人均是通过夹持装置夹持攀爬对象实现攀爬的,在攀爬过程中,夹持力的精确控制是机器人可靠工作的关键。近年来,国内外学者对机器人智能力控制方法进行了深入研究,并取得了丰硕成果,如神经网络、模糊控制、自适应和滑模控制等:Xu等(2014)针对机器人在未知环境下的力控制问题,设计了一款基于神经网络的鲁棒控制器;Achili等(2012)以C5并联关节机器人为研究对象,设计了一款基于神经网络的自适应力/位置控制器;Lee等(2016)基于模糊神经网络,设计了一款鲁棒自适应位置/力控制器;Zhang等(2016;2017)提出一种模糊PD切换控制方法,解决了机器人在果蝇解剖过程中的接触力控制问题;Huang等(2017)实现了机器人末端手爪夹持力的自适应控制;Bassi等(2009)提出了一种基于滑模控制的机器人混合位置/力控制方法。

前期研究中,笔者所在课题组研制了一种CT扫描攀爬机器人,实现了对古建筑木立柱的360℃T扫描,在研究过程中发现,攀爬时如果夹持力过小,机器人相对木立柱会出现滑动,严重时甚至发生摔落,如果夹持力过大,则会对木立柱安全构成威胁,水平伸缩关切夹持力控制需要进一步优化。鉴于此,本研究在前期及前人研究成果基础上,将模糊PID控制算法(苗虎等,2014;陈健等,2006;李志鹏等,2014)应用于古建筑木立柱CT扫描攀爬机器人水平伸缩关节夹持力控制中,旨在提高CT扫描攀爬机器人工作的可靠性,增强对古建筑木立柱的安全保护。

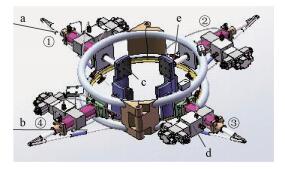

1 CT扫描攀爬机器人夹持结构介绍CT扫描攀爬机器人结构如图 1所示,包括下体、上体、连接体和旋转体4部分。通过上、下体的交替夹持以及连接体的顶升和提拉,可实现机器人沿木立柱攀爬,攀爬到设定高度后,通过旋转体带动CT扫描仪完成对木立柱的CT扫描。上体为一个可开合的钛合金圆形框架结构(图 2),圆形框架四周均匀装有4个水平伸缩关节,关节末端连接内壁涂有硫化橡胶的弧形夹板,攀爬过程中直接与木立柱接触。通过水平伸缩关节的伸出和缩回,可实现对木立柱的夹持和松开。夹持过程中,安装在水平伸缩关节前端与弧形夹板之间的压力传感器实时采集夹持力;松开过程中,水平伸缩关节缩回直至触发限位开关,停止运动,当前位置即为关节初始位置。此外,为克服攀爬过程中机器人因自重引起的下坠问题,水平伸缩关节、支撑杆和弧形夹板构成三角形支撑结构。

|

图 1 CT扫描攀爬机器人结构 Figure 1 Structure of the CT scanning climbing robot 1.旋转体Rotating body;2.上体Upper body;3.连接体Connector;4.下体Lower body. |

|

图 2 上体 Figure 2 Upper body a.水平伸缩关节Horizontal extension joint;b.支撑杆Diagonal bar;c.弧形夹板Arc splint;d.直流电机DC motor;e.压力传感器Force sensor. |

机器人攀爬木立柱半径一般为150~500 mm,本研究选用半径为200 mm的木立柱进行测试。水平伸缩关节采用涡轮丝杠传动机构,减速比16:1,行程200 mm,由92BL-4015H型无刷直流电机驱动,压力传感器(型号RSW20A)测量范围0~1 t。

下体结构与上体相类似。

2 模糊PID夹持力控制系统 2.1 巴特沃斯二阶低通滤波器设计压力传感器输出值是夹持力精确控制的前提。实际应用过程中,由于噪声等干扰信号存在,压力传感器输出值会有一定幅度的波动,甚至存在极少数跳变,对力控制效果造成不利影响。为此,本研究选用巴特沃斯二阶低通滤波器对压力传感器输出值进行滤波,其传递函数为:

| $ H\left(z \right) = \frac{{{n_0} + {n_1}{z^{ - 1}} + {n_2}{z^{ - 2}}}}{{{d_0} + {d_1}{z^{ - 1}} + {d_2}{z^{ - 2}}}}。$ | (1) |

式中:

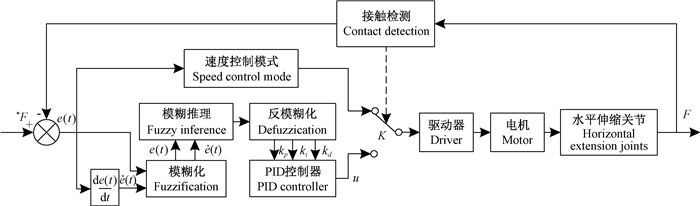

以上体为例,夹持过程可分为2个阶段。1)接触过程:4个水平伸缩关节由初始位置运动至接触木立柱。在机器人攀爬过程中,由于木立柱形状不规则以及位置可能不在机器人中心位置等,4个水平伸缩关节很难在同一时刻同时接触木立柱,因此,先接触木立柱的水平伸缩关节会停止动作,待4个关节全部接触木立柱后再进行夹紧操作。在此过程中,各关节选用速度控制模式,均以恒定速度接近木立柱,压力传感器实时采集各关节夹持力,当测量值大于等于设定力度阈值后,关节停止运动,同时关节控制模式切换至模糊PID力控制模式。2)夹紧过程:各关节由接触木立柱状态按照设定力度阈值夹紧木立柱。夹持力的精确控制是攀爬机器人可靠工作的关键,为此,本研究提出了一种夹持力模糊PID控制算法,其框架如图 3所示。

|

图 3 模糊PID控制算法框架 Figure 3 Framework of fuzzy PID control algorithm |

模糊PID控制算法以力误差e(t)和力误差变化率

模糊PID控制算法的输入e(t)、

模糊推理规则的选取是模糊PID控制算法控制性能的关键。综合考虑算法稳定性、超调量、响应速度和稳态误差等因素,PID参数调整原则如下:

1) 当|e(t)|较大时,kp取较大值、kd取较小值,使算法具有较好的跟踪性能;同时,ki取0,以避免较大的超调量。

2) 当|e(t)|适中时,kp应取小些,以控制超调量,此时kd取值对系统响应影响较大,ki取值要适当。

3) 当|e(t)|较小时,为使算法具有较好的稳定性,kp与ki均应取大些,kd取值视

依据上述原则,建立模糊推理规则如表 1所示。

|

|

反模糊化选用系数加权平均法, 公式如下:

| $ u\left( t \right) = K\cdot\frac{{\sum\limits_{i = 0}^m {} \sum\limits_{j = 0}^n {} {c_{ij}}{\mu _i}\left[ {e\left( t \right)} \right]{\mu _j}^\prime \left[ {\dot e\left( t \right)} \right]}}{{\sum\limits_{i = 0}^m {} \sum\limits_{j = 0}^n {} {\mu _i}\left[ {e\left( t \right)} \right]{\mu _j}^\prime \left[ {\dot e\left( t \right)} \right]}}。$ | (2) |

式中:u(t)为电机控制信号;cij为权值;μi[e(t)]和

图 4a所示为上体各水平伸缩关节接触过程力度变化。可以看出,滤波后的压力传感器输出值(绿色曲线)相对滤波前(红色曲线)波动程度明显减弱。滤波前,水平伸缩关节1、2、3、4力度方差分别为2.284 8、2.157 0、2.645 1和1.652 3,滤波后,水平伸缩关节1、2、3、4力度方差分别为0.643 7、0.965 2、0.021 7和0.115 1。

|

图 4 水平伸缩关节力度变化 Figure 4 The force change of the horizontal extension joints a.接触过程Contact process;b.夹紧过程(设定值为300 kg)Clamping process(the set-point is 300 kg);c.夹紧过程(设定值为400 kg)Clamping process(the set-point is 400 kg);d.夹紧过程(设定值为500 kg)Clamping process(the set-point is 500 kg). |

将模糊PID控制算法和耦合PD控制算法的力控制效果相比较。耦合PD控制算法为:

| $ \begin{array}{l} {V_i}\left(t \right) = {K_{pi}}{e_{fi}}\left(t \right) + {K_{di}}\frac{{{e_{fi}}\left(t \right) - {e_{fi}}\left({t - 1} \right)}}{{\Delta t}} + \\ \sum\limits_{j = 1}^4 {} {K_{ij}}[|{e_{fi}}\left(t \right)| - |{e_{fj}}\left(t \right)|]。\end{array} $ | (3) |

式中:Vi(t)水平伸缩关节i的控制信号;Kpi、Kdi分别为水平伸缩关节的PD比例和微分项,i=1、2、3、4;Δt为系统采样周期;Kij为关节i对关节j的力误差耦合系数。

具体取值如下:Kp1=0.9、Kp2=0.9、Kp3=1、Kp4=0.9、Kd1=-10、Kd2=-5、Kd3=-10、Kd4=-5,关节耦合系数矩阵为:

| $ A[{K_{ij}}] = \left[ {\begin{array}{*{20}{c}} 0&{0.1}&1&{0.12}\\ {0.1}&0&{0.1}&1\\ 1&{0.11}&0&{0.1}\\ {0.1}&1&{0.1}&0 \end{array}} \right]。$ |

图 4b所示为设定夹持力300 kg时4个水平伸缩关节的力度变化。夹紧过程开始阶段,耦合PD控制算法夹持力(红色曲线)变化非常缓慢,0.6 s时平均夹持力仅5.02 kg,此后夹持力上升速度加快,0.9 s时力平均误差达到9.37 kg。模糊PID控制算法夹持力(绿色曲线)相比耦合PD控制算法,上升速度明显增快,0.2 s时平均夹持力即达到11.77 kg,此后夹持力迅速上升,0.68 s时关节3夹持力出现超调,最大值达317.17 kg。以后各关节夹持力逐步趋近力度设定值,1.34 s时力平均误差达到6.52 kg。

图 4c所示为设定夹持力400 kg时4个水平伸缩关节的力度变化。夹紧过程开始阶段,耦合PD控制算法夹持力(红色曲线)上升速度较模糊PID控制算法(绿色曲线)快,但随着夹持力增大,逐渐开始慢于后者,夹持力达到200 kg左右时,耦合PD算法夹持力开始小于模糊PID控制算法。在0.5 s时,模糊PID控制算法夹持力平均误差达到7.24 kg。耦合PD控制算法夹持力调节时间明显要长,0.68 s时4个水平伸缩关节的夹持力均出现超调,关节4超调量最大,为448.28 kg,并在0.91 s时力平均误差达到9.73 kg。

图 4d所示为设定夹持力500 kg时4个水平伸缩关节的力度变化。夹紧过程开始阶段,耦合PD控制算法夹持力(红色曲线)上升速度较模糊PID控制算法(绿色曲线)快,但随着夹持力增大,逐渐开始慢于后者,夹持力达到380 kg左右时,耦合PD控制算法夹持力开始小于模糊PID控制算法。在0.47 s时,模糊PID控制算法夹持力平均误差达到9.3 kg。耦合PD算法夹持力调节时间明显要长,0.54 s时4个水平伸缩关节的夹持力均出现超调,关节1和4超调量最为明显,分别为548.08和556.45 kg,并在0.97 s时力平均误差达到19.29 kg。

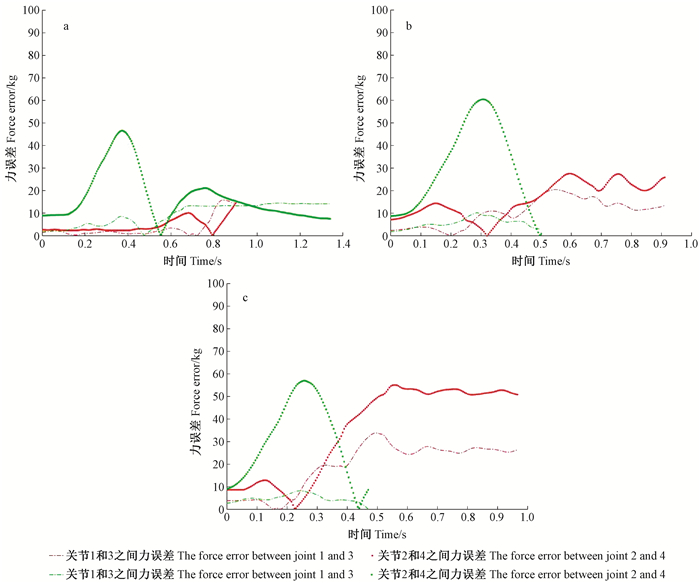

攀爬过程中,如果相对水平伸缩关节间力误差过大,会引起机器人倾斜,严重时甚至会引起连接体变形。设定夹持力300 kg时相对水平伸缩关节间的力误差如图 5a所示。耦合PD控制算法相对水平伸缩关节间力误差(红色曲线)波动范围为0~17 kg,最终水平伸缩关节1、3和2、4之间的稳态误差分别为14.43和15.28 kg。模糊PID控制算法相对水平伸缩关节间力误差(绿色曲线)波动范围为0~ 46.56 kg,最大误差出现在关节2、4之间,此时关节平均夹持力约60 kg,最终水平关节1、3和2、4之间的稳态误差分别为14.17和7.56 kg。

|

图 5 相对水平伸缩关节间的力误差 Figure 5 The force error between the opposite horizontal extension joints a.夹紧过程(设定值为300 kg)Clamping process(the set-point is 300 kg);b.夹紧过程(设定值为400 kg)Clamping process(the set-point is 400 kg);c.夹紧过程(设定值为500 kg)Clamping process(the set-point is 500 kg). |

设定夹持力400 kg时相对水平伸缩关节间的力误差如图 5b所示。耦合PD控制算法相对水平伸缩关节间力误差(红色曲线)波动范围为0~27.6 kg,最终水平关节1、3和2、4之间的稳态误差分别为13.25和25.9 kg。模糊PID控制算法相对水平伸缩关节间力误差(绿色曲线)波动范围为0~60.42 kg,最大误差出现在关节2、4之间,此时关节平均夹持力约80 kg,最终水平关节1、3和2、4之间的稳态误差分别为2.89和0.8 kg。

设定夹持力500 kg时相对水平伸缩关节间的力误差如图 5c所示。耦合PD控制算法相对水平伸缩关节间力误差(红色曲线)波动范围为0~55.03 kg,随着夹持力增大,水平关节1、3和2、4之间的力误差不断上升,0.56 s时分别达到27.43和55.03 kg,此后几乎不再收敛,最终稳态误差分别为26.38和50.84 kg。模糊PID控制算法相对水平伸缩关节间力误差(绿色曲线)波动范围为0~56.94 kg,最大误差出现在关节2、4之间,此时关节平均夹持力约85 kg,最终水平关节1、3和2、4之间的稳态误差分别为0.06和8.71 kg。

4 讨论接触过程中,经巴特沃斯二阶低通滤波后,机器人水平伸缩关节1、2、3、4的力度方差分别提高了71.8%、55.3%、99.2%和93.0%,可见干扰信号明显削弱,大大降低了接触过程中因干扰信号引起的误停,且力度曲线平滑也有助于改善控制算法效果。但是,滤波器的采样周期不宜过大,否则会引起夹持力检测滞后,对夹持力控制效果产生不利影响;上限截止频率也不宜太高,否则滤波效果不明显。

夹紧过程中,相比耦合PD控制算法,设定夹持力300 kg时,模糊PID控制算法夹持力控制精度提高了30.4%,相对关节间力误差分别提高了0.18%和50.5%;设定夹持力400 kg时,模糊PID控制算法夹持力控制精度提高了25.6%,相对关节间力误差分别提高了78.2%和96.9%,力度调节时间提高了45.1%;设定夹持力500 kg时,模糊PID控制算法夹持力控制精度提高了51.8%,相对关节间力误差分别提高了99.8%和82.7%,力度调节时间提高了51.3%。此外,模糊PID控制算法还消除了夹持力调节过程中的超调现象,对古建筑木立柱的安全保护具有重要意义。

相比耦合PD控制算法,模糊PID控制算法加大了相对关节间的力误差波动范围。设定夹持力300 kg时,波动范围由17 kg上升到46.56 kg;设定夹持力400 kg时,波动范围由27.6 kg上升到60.42 kg;设定夹持力500 kg时,波动范围由55.03 kg上升到56.94 kg。但值得注意的是,最大波动均出现在夹持力较小的时刻,所以并不会对攀爬造成不利影响;随着夹持力增大,相对关节间的力误差波动范围会迅速减小。

试验过程中发现,木立柱倾斜、材质不同或形状不规则等,都会对模糊PID控制算法力控制效果造成一定影响,故下一步需要针对控制算法的适应性展开研究,通过引入自适应学习机等提高控制方法的应用范围,还可以结合神经网络等方法对现有方法进一步优化。

5 结论巴特沃斯二阶低通滤波可有效滤除压力传感器输出值中噪声等信号的干扰,提高了接触检测的可靠性。相比耦合PD控制算法,模糊PID控制算法具有更好的夹持力控制效果,夹持力控制精度显著改善,且消除了夹持力调节过程中的超调现象,对保证古建筑木立柱的安全具有重要意义;此外,相对关节间力误差明显减小,减弱了机器人攀爬过程中的倾斜,提高了机器人工作的可靠性;力度调节时间缩短,进一步提升了机器人的工作效率。

陈健, 姜宇, 杨国辉. 2006. 基于分级模糊模型的温室环境控制方法. 林业科学, 42(5): 104-109. (Chen J, Jiang Y, Yang G H. 2006. Technique for controlling greenhouse environment on hierarchical collaborative structure. Scientia Silvae Sinicae, 42(5): 104-109. [in Chinese]) |

李志鹏, 任思远. 2014. 基于模糊PID控制的EPS助力仿真. 森林工程, 30(6): 67-70. (Li Z P, Ren S Y. 2014. Simulation of EPS power process based on fuzzy PID control. Forest Engineering, 30(6): 67-70. DOI:10.3969/j.issn.1001-005X.2014.06.016 [in Chinese]) |

苗虎, 周玉成, 侯晓鹏, 等. 2014. 木材除湿干燥模糊控制系统的设计与实现. 林业科学, 50(10): 99-105. (Miao H, Zhou Y C, Hou X P, et al. 2014. Design and implementation of a fuzzy control system for wood dehumidification drying. Scientia Silvae Sinicae, 50(10): 99-105. [in Chinese]) |

Achili B, Daachi B, Amirat Y, et al. 2012. A stable adaptive force/position controller for a C5 parallel robot:a neural network approach. Robotica, 30(7): 1177-1187. DOI:10.1017/S0263574711001354 |

Bassi E, Benzi F, Massimiliano L, et al. 2009. Hybrid position/force sliding mode control of a class of robotic manipulators. Joint 48th IEEE Conference on Decision and Control and 28th Chinese Control Conference: 2966-2971. |

Dubey A P, Pattnaik S M, Banerjee A, et al. 2016. Autonomous control and implementation of coconut tree climbing and harvesting robot. Procedia Computer Science, 85: 755-766. DOI:10.1016/j.procs.2016.05.263 |

Guan Y S, Jiang L, Zhu H, et al. 2016. Climbot:a bio-inspired modular biped climbing robot system development, climbing gaits, and experiments. Journal of Mechanisms and Robotics, 8(2): 1-17. |

Guan Y S, Jiang L, Zhu H, et al. 2011. Climbot:a modular bio-inspired biped climbing robot. IEEE/RSJ International Conference on Intelligent Robots and Systems: 1473-1478. |

Haynes G C, Khripin A, Lynch G, et al. 2009. Rapid pole climbing with a quadrupedal robot. IEEE International Conference on Robotics and Automation, Kobe, Japan, 2767-2772.

|

Huang S J, Chang W H, Su J Y. 2017. Intelligent robotic gripper with adaptive grasping force. International Journal of Control, Automation and Systems, 15(5): 2272-2282. DOI:10.1007/s12555-016-0249-6 |

Kushihashi Y, Yoshikawa K. 2006. Development of tree-climbing and pruning robot WOODY-1-simplication of control using adjust function of grasping power. JSME Conference on Robotics and Mechatronics: 1A1-E08. |

Lam T, Xu Y. 2012. Biologically inspired tree-climbing robot with continuum maneuvering mechanism. Journal of Field Robotics, 29(6): 843-863. DOI:10.1002/rob.v29.6 |

Lam T, Xu Y. 2011. Climbing strategy for a flexible tree climbing robot-Treebot. IEEE Transactions on Robotics, 27(6): 1107-1117. DOI:10.1109/TRO.2011.2162273 |

Lee C H, Wang W C. 2016. Robust adaptive position and force controller design of robot manipulator using fuzzy neural networks. Nonlinear Dynamics, 85(1): 343-354. |

Sintov A, Avramovich T, Shapiro A. 2011. Design and motion planning of an autonomous climbing robot with claws. Robotics and Autonomous Systems, 59(11): 1008-1019. DOI:10.1016/j.robot.2011.06.003 |

Spenko M J, Haynes G C, Sanders J A, et al. 2008. Biologically inspired climbing with a hexapedal robot. Journal of Field Robotics, 25(4/5): 223-242. |

Ueki S, Kawasaki H, Ishigure Y, et al. 2011. Development and experimental study of a novel pruning robot. Artif Life Robotics, 16(1): 86-89. DOI:10.1007/s10015-011-0892-1 |

Xu W K, Cai C X, Zou Y. 2014. Neural-network-based robot time-varying force control with uncertain manipulator-environment system. Transactions of the Institute of Measurement and Control, 36(8): 999-1009. DOI:10.1177/0142331214528971 |

Zhang W Z, Dong X K, Liu X Y. 2017. Switched fuzzy-PD control of contact forces in robotic microbiomanipulation. IEEE Transactions on Biomedical Engineering, 64(5): 1169-1177. DOI:10.1109/TBME.2016.2594054 |

Zhang W Z, Sobolevski A, Li B, et al. 2016. An automated force-controlled robotic micromanipulation system for mechanotransduction studies of drosophila larvae. IEEE Transactions on Automation Science and Engineering, 13(2): 789-797. DOI:10.1109/TASE.2015.2403393 |

2018, Vol. 54

2018, Vol. 54