文章信息

- 张正健, 张启莲, 张明志, 黄汝权

- Zhang Zhengjian, Zhang Qilian, Zhang Mingzhi, Huang Ruquan

- 涂料涂布对人造板装饰原纸表面性状和印刷适性的影响及其机制

- Effect of Paint Coating on the Surface Character and Printability of Decorative Paper for Wood-Based Panels and Its Mechanism Analysis

- 林业科学, 2018, 54(1): 111-120.

- Scientia Silvae Sinicae, 2018, 54(1): 111-120.

- DOI: 10.11707/j.1001-7488.20180113

-

文章历史

- 收稿日期:2016-05-05

- 修回日期:2017-08-30

-

作者相关文章

近年来,随着我国房地产、建筑装修行业的快速发展,广泛应用于装修行业的装饰原纸需求量日益扩大。由于实木装饰板型材厚重,成本高,森林资源耗费大,面板图案不易控制,人造板正逐渐替代实木装饰板成为主流(Bardak et al., 2011),这使得经加工后可作为人造板面层的装饰原纸具有广阔的发展空间(张勤丽,2006)。

装饰原纸是一种以优质木浆和钛白粉等为主要原料,经特殊工艺加工而成的工业特种用纸,再经印刷、树脂浸胶等处理后,主要用于密度板、纤维板和刨花板等人造板的护面层纸、面层用纸和底层用纸(韩雨彤等,2014;黄旭波,2011;Suurnuuja et al., 2010)。在人造板行业中,经浸胶后的装饰原纸统称为浸渍胶膜纸(刘瑞诺等,2011;Son et al., 2006),其用作人造板贴面装饰,具有花色品种多、美观、不翘曲、不开裂等特点,且图案丰富美观、色泽明艳亮丽、层次感突出,是“以纸代塑、以纸代木”的时尚环保新材料(王建华等,2009;刘瑞恒等,2007)。用于人造板饰面的装饰原纸要求具有良好的涂层结构、吸收性和印刷适性等特征,以保证装饰效果,在装饰原纸中采用硅酸铝代替部分二氧化钛颜料用作装饰原纸的填料,对装饰原纸的使用性能具有改善作用(吴燕等,2008;Dutt et al., 2011)。韩雨彤等(2014)通过自制淀粉和苯乙烯丙烯酸酯乳液,采用表面施胶工艺,改善了装饰原纸的印刷适性,提高了其在人造板装饰面上的运用;通过对浸渍液的制备和浸渍设备的研究,能够有效提高装饰原纸在人造板面装饰的效果(高淑兰,2001;Nemli,2008)。装饰原纸表面结构在很大程度上影响着装饰原纸的性能(Depierne et al., 1992),然而目前基于涂层结构分析,通过颜料化涂料对装饰原纸表面进行涂布、改善装饰原纸性能的研究较少,因此研究装饰原纸表面涂层结构,对提高其在人造板装饰运用以及印刷性能方面具有重要意义(张明志等,2016)。

本文优选木浆用于抄造制备装饰原纸,改变颜料种类制备涂料,对比分析涂料性能,并对所制装饰原纸表面进行涂布,通过SEM、AFM、动态接触角和动态渗透分析仪对涂层微观结构进行表征检测,结合吸水高度、平滑度、抗张强度等物理特性分析(王海毅等,2008)和色密度、阶调再现等印刷效果,系统分析涂料涂布对装饰原纸涂层结构和印刷适性的影响,为装饰原纸的性能改善及其在人造板装饰领域的运用提供参考依据。

1 材料与方法 1.1 试验材料 1.1.1 装饰原纸原料木浆:漂白硫酸盐针叶木浆和漂白硫酸盐阔叶木浆;填料和助剂:二氧化钛、六偏磷酸钠、聚丙烯酰胺(PAM)、聚酰胺环氧氯丙烷(PAE)和硫酸铝。

1.1.2 涂料制备原料颜料:胶体二氧化硅(SiO2)、瓷土(Clay)、纳米氧化铝(Al2O3)和二氧化钛[TiO2(201)、TiO2(902)];胶黏剂:聚乙烯醇(PVA)、阳离子淀粉;助剂:聚丙烯酸钠、消泡剂、甘油、羧甲基纤维素和氢氧化钠;溶剂:蒸馏水。

1.2 试验仪器槽式打浆机,9701054,瑞典L & W公司;打浆度测定仪,ZDJ-100,四川宜宾造纸厂;动态纸页成型器,法国FDA TECHPAP公司;高速分散机,JSF-550,上海沪粤明科学仪器有限公司;激光粒度仪,Malvern Mastersizer 3000E,英国马尔文公司;锥板黏度计,CAP2000+,美国Brookfield;涂布机,CU50,德国Sumet-Messtechnik公司;压光机,CA50,德国Sumet-Messtechnik公司;IGT印刷适性仪,F1(凹印模块),荷兰IGT公司;扫描式电子显微镜,SU-1510,日本日立公司;原子力显微镜,JSPM-5200,日本电子公司;电脑测控抗张试验机,DCP-KZ300,四川长江造纸仪器有限责任公司;电脑测控平滑度仪,DCP-PHY10 K,四川长江造纸仪器有限责任公司;反射式密度计,X-Rite 518,美国爱色丽色彩仪器公司;接触角测定仪,VCA-Optima Manual, 美国AST公司;动态渗透分析仪,PDA.CO2, 德国EM.tec公司;吸水高度测试仪,J-XSL200, 四川长江造纸仪器有限责任公司;标准厚度仪,SE051,瑞典Lorentzen & Wettre公司。

1.3 试验方法 1.3.1 装饰原纸制备分别称取一定量针叶木浆和阔叶木浆的浆板,将其撕成片状,在水中浸泡12~16 h,于标准浆浓度条件下,采用槽式打浆机将其打浆至38°SR,经脱水处理、平衡水分后备用。将称量好的水、分散剂六偏磷酸钠(加入量为钛白粉质量的0.4%)和二氧化钛置于高速分散机中,2 500 r·min-1分散40~60 min,配制成质量浓度3%的二氧化钛悬浮液,用于纸张加填。按绝干比例1:4称取针叶木浆和阔叶木浆,倒入纸浆标准疏解机中,加入适量水,设置转数,进行纸浆疏解,疏解后的纸浆置于匀速搅拌机下搅拌,并依次加入二氧化钛填料悬浮液、PAM溶液、PAE溶液和硫酸铝溶液,混合搅拌约10 min。将上述浆料通过动态纸页成型器进行纸张抄造,并经压榨、干燥、熟化处理后,制得装饰原纸。具体原料配方见表 1。

|

|

PVA溶液的配制:将定量水和PVA粉末加入到三口烧瓶中浸润30 min,然后水浴加热并搅拌,直至粉末完全溶解呈透明状,温度90~100 ℃,搅拌速度150 r·min-1。

阳离子淀粉糊化:将定量水和阳离子淀粉加入烧杯中,水浴加热并搅拌至淀粉溶解,温度80~ 100 ℃,搅拌速度100~500 r·min-1,保温80 ℃待用。

涂料的制备:将水、聚丙烯酸钠分散剂和消泡剂加入搅拌桶中搅拌10 min,然后加入聚乙烯醇溶液和阳离子淀粉溶液搅拌20 min。称取定量颜料粉末,少量多次缓慢加入,使颜料粉末均匀分散在含有PVA、分散剂和消泡剂的水中,恒速搅拌70 min。待颜料搅拌完后,加入润滑剂、保水剂,并用pH计测量涂料的酸碱性,滴加NaOH溶液调节涂料pH至9,过滤后备用。为了研究颜料种类对涂料的影响,试验采用的涂料配方为:颜料100份,胶黏剂20份(PVA 15份、阳离子淀粉5份),分散剂聚丙烯酸钠0.5份,消泡剂0.3份,润滑剂(甘油)0.1份,具体见表 2。通过激光粒度仪测定颜料和涂料粒径,采用美国Brookfield锥板黏度计测量涂料的黏度和流变性能。

|

|

清洁涂布机各组件,选择合适的计量辊、刮刀安装到涂布机上,将制备好的涂料倒入涂料槽内,设置涂布机参数,包括刮刀角度、计量辊压力、涂布辊压力、涂布速度、干燥时间和干燥温度,进行涂料涂布。不同颜料涂料需要调节不同的参数,通过改变涂布次数获得涂布量(13±1)g·m-2的涂布装饰原纸。涂布装饰原纸的压光条件为:温度50 ℃,速度10 m·min-1,压力35 N·mm-1。

1.3.4 凹版印刷将不同涂布装饰原纸裁切成宽5 cm的样条,采用凹印水性油墨,通过IGT F1凹印模块,在压力辊压力450 N、刮刀压力125 N的条件下进行印刷打样。

1.4 性能测试和结构表征 1.4.1 涂层结构表征采用扫描式电子显微镜观察涂布装饰原纸的表面形态;利用原子力显微镜相图表征涂料在装饰原纸表面的结构和成分分布。采用接触角测量仪测量纸张接触测试油墨的接触角变化,用于表征纸张表面形态对液体吸收性的影响;利用动态渗透分析仪,以水为测试液检测动态渗透Ct和Ci,表征纸张表层结构。

1.4.2 物理性能检测纸张平滑度测量参考GB/T 24989—2010《装饰原纸》,纸张吸水高度测量参照GB/T 28995—2012《人造板饰面专用纸》,纸张抗张强度测量参考GB/T 12914—2008《纸和纸板抗张强度的测定》,纸张厚度测定参照标准GB451.3—2002《纸和纸板厚度的测定法》,紧度以纸张定量与厚度的比值来表示。

1.4.3 印刷性能检测采用反射式密度计检测打样纸条不同凹版深度下的印刷色密度,根据色密度进行阶调分析,分析参照标准CY/T6—1991《凹版印刷品质量要求及检验方法》。

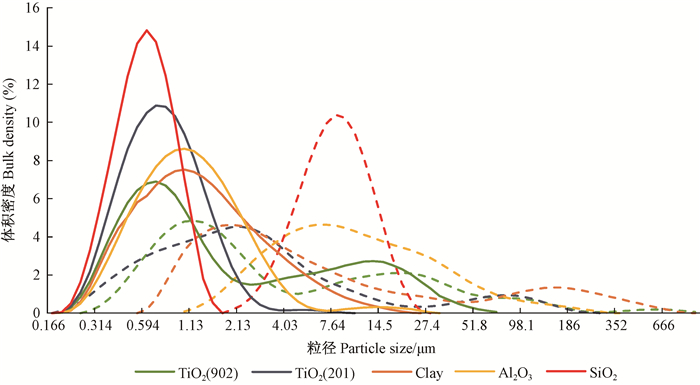

2 结果与分析 2.1 颜料对涂料粒径分布的影响图 1为颜料和涂料的粒径分布。从粒径大小可知,TiO2(201)、Al2O3和SiO2颜料粒径较小,Clay和TiO2(902)颜料粒径较大;从粒径分布范围可知,TiO2(201)和SiO2颜料粒径分布窄,Clay、TiO2(902)和Al2O3颜料粒径分布宽,其中TiO2(902)颜料粒径分布最宽。颜料制备成涂料后,涂料粒径分布范围大,其中TiO2(902)和Clay涂料粒径分布范围最大,而SiO2涂料粒径分布范围最窄,SiO2颜料制备成涂料在粒径上表现较好,说明SiO2颜料在胶黏剂中分散良好,这是由于SiO2多孔稳定性、胶黏剂良好成膜性以及阳离子淀粉正电性的各自优势,产生了很好的协同效应,SiO2颜料能被胶黏剂良好地包裹,产生较少的团聚,涂料粒径保持较窄的分布,涂料分散稳定性良好。

|

图 1 颜料与涂料的粒径分布 Figure 1 The particle size distribution of pigment and coating 实线:颜料粒径分布Solidline:particle distribution of pigment; 虚线:颜料化涂料的粒径分布Dotted line:particle distribution of pigment coating. |

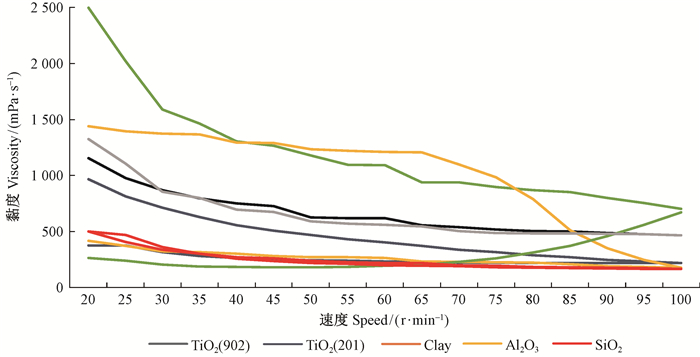

使用锥板黏度计在搅拌速度(剪切力)先由小到大再由大到小的过程中分别测定涂料的黏度,结果见图 2。由图 2可知,TiO2(902)、Clay、TiO2(201)、Al2O3和SiO2涂料黏度首先随搅拌速度(剪切力)增大都大致呈现降低趋势,然后随搅拌速度(剪切力)下降涂料黏度并非都呈现提高趋势,如Clay和Al2O3涂料。Clay涂料表现出的触变性变化是由于其颜料颗粒呈片状结构,在剪切力作用下层层叠合,不断堆积趋向于更紧密的结构,而且大颗粒之间距离近,相互作用力强,短时间的低剪切力作用会使得大颗粒之间再次形成搭建,增大整体的黏度。Al2O3颜料粒子为三方柱状晶体,呈片状结构,其颗粒表面带有正电荷,具有较高的比表面能和较大的表面张力,是其触变性变化的主要原因。SiO2颜料颗粒具有疏松多孔的结构,粒径分布范围较窄,具有良好的稳定性,能够在涂料中良好地分散,因此SiO2涂料的黏度更稳定,有利于涂料涂布获得具有优良品质的涂层结构。

|

图 2 不同颜料涂料黏度触变性 Figure 2 Thixotropic ring of different pigment coating |

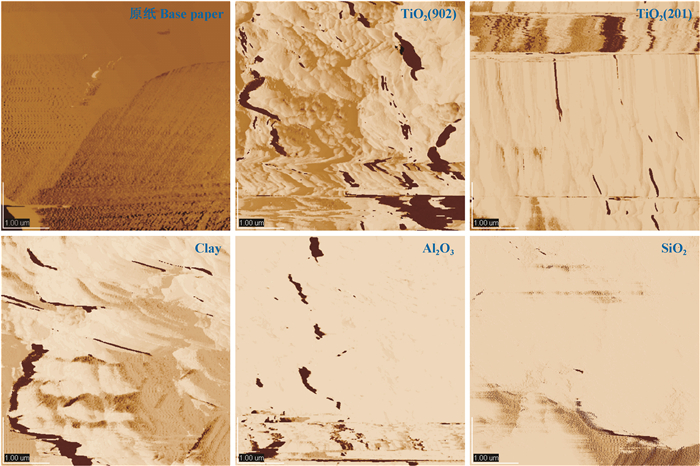

图 3为不同颜料涂布装饰原纸涂层的扫描电镜图像,图 4为不同颜料涂布装饰原纸涂层的原子力显微镜相图。从图 3可以看到,未经涂料涂布的装饰原纸,纸张内部纤维交错,形成了较多、较大的纤维孔洞,纤维周围分布有许多二氧化钛填料,表面平整度较差;TiO2(902)涂料涂布效果不佳,涂料虽能填充大部分孔隙,但涂布原纸表面并不光滑;TiO2(201)由于颜料颗粒小、粒径分布窄,能有效涂覆纸张表面形成光滑的涂层,相同放大倍数下其表面平整程度优于TiO2(902)涂料涂布效果;Clay涂料涂布装饰原纸在视觉上平滑度最佳,因为Clay为片状颗粒,涂布在纸张表面后,经过压光处理能使得片状结构颗粒平整铺展在纸张表面,形成致密的涂布层,所以表观平滑度最高,但由于其片状结构的影响,不利于填充纸张内部孔隙;Al2O3颜料的高表面能和比表面积能强烈吸附水中的介质,Al2O3涂料分散性能差,可以清晰观察到涂布纸张表面出现团聚现象;SiO2涂料涂布装饰原纸,涂布后纸张表面被胶液覆盖,胶液渗入孔隙内部,并与纤维和填料相结合,有助于纸张表面形成细小的微孔结构。分析图 4可以得到,未经涂料涂布原纸的相图中除底部受噪音影响而出现波纹状断层外,大部分都为黄色即纸面较硬部分,可推知其为纤维结构;SiO2和Al2O3涂料涂布装饰原纸的相图中,表面大部分为白色即纸面柔软成分,可推知测试点表面形成了良好的胶膜层,大部分颜料粒子在表面能被胶黏剂包覆,而相图中显示存在明显褐色部分即纸面较硬部分,可推知其为极少数未被包裹完整的颜料颗粒或纤维,其中也可能有纸面静电吸附的尘埃;观察其他涂料涂层相图,可知白色、黄色和褐色分布在相图中,说明这些样品中颜料或纤维并未很好地被胶黏剂覆盖。

|

图 3 涂布装饰原纸涂层扫描电镜图像 Figure 3 The SEM image of coating decorative base paper |

|

图 4 涂布装饰原纸涂层原子力显微镜相图 Figure 4 The AFM image of coating decorative base paper |

根据国家标准GB/T 24989—2010 《装饰原纸》,评价不同颜料化涂料对涂布装饰原纸物理性能的影响。

表 3为不同颜料化涂料涂布下装饰原纸的紧度、吸水高度、平滑度和干/湿抗张强度的测试结果。装饰原纸经过不同颜料化涂料涂布处理和表面整饰后,紧度提高25%~61%,吸水高度提高33%~118%,平滑度提高150%~290%,干抗张强度提高171%~194%,湿抗张强度提高220%~290%,纸张紧度、平滑度、吸水高度和干/湿抗张强度均有效提高;其中SiO2涂料涂布装饰原纸的物理性能最优,紧度提高25%,平滑度提高290%,干抗张强度提高171%,湿抗张强度提高290%。结合图 1测试结果,SiO2涂料粒径分布窄,提高了涂料粒子整体填充效率,均匀分布在纸张纤维之间,使得纸张紧度增大,降低了纸张内部微观的粗糙度,符合SEM显示的特性,并且粒子间的作用增强,形成毛细孔作用力,抗张强度和吸水性也增强,借助于涂层结构的改善致使涂布装饰原纸物理性能得到明显提高。此外,胶黏剂(PVA)和阳离子淀粉的加入,在纸张纤维孔隙内部的渗入使得施胶剂与纤维结合,直接增强了纤维之间的结合力,提高了涂布纸的抗张强度(王克全等,2008);阳离子淀粉具有亲水性,提高了涂布纸的亲水能力,吸水高度增大;PVA良好的成膜能力为纸张提供了良好的平滑涂层,与SEM和AFM表征的特征相吻合。紧度、吸水高度的提高,能够在确保后续胶液浸渍效果的同时,有效控制纸张表面对油墨的吸收;而且平滑度和抗张强度的大幅提高,更有利于油墨的转移,减少压板时纸张断裂现象。

|

|

图 5为水在不同涂料涂布装饰原纸表面的接触角变化情况,用于描述涂料涂布对纸张表面润湿吸收性的影响。由图 5可知,在0.23~1.29 s的测试时间内,接触角下降幅度最大为SiO2涂布装饰原纸,为58.17%,吸收速度快;接触角下降最小为Clay涂布装饰原纸,为15.07%,吸收速度慢;Al2O3涂布装饰原纸最开始接触角为82.5°,说明其瞬间润湿效果差,而原纸和Clay涂布装饰原纸的最初接触角相对较小,说明其润湿效果好。

|

图 5 不同涂料涂布装饰原纸在1.3 s内的动态接触角变化 Figure 5 The changes of dynamic contact angle of different coating base paper in 1.3 s |

原纸接触角变化受表面和内部不均匀孔隙结构的影响,致使测试液易渗透,与SEM表征表面特性吻合,但涂层结构孔隙及其不均匀性会导致纸张涂层对油墨固着吸收性不好,影响油墨网点大小,进而影响印刷效果。结合图 1和电镜图,SiO2涂料能够有效填充纸张表面不均匀的孔隙,颜料粒子的填充使纸张内部形成均匀的网状结构,形成了良好的毛细孔作用力,因此虽然与油墨瞬间的接触角较大,但在毛细孔作用力下,接触角能快速减小,纸张有良好的润湿吸收效果,有利于油墨固着吸收且利于保持原有网点大小,提高最终印刷图案效果的美观度;Clay涂料涂布装饰原纸表面有很高的平滑度,有利于油墨瞬间铺展,同时因为其片状颗粒结构,不利于油墨颗粒的持续固着吸收,因此接触角变化范围小,一定程度上会增大墨层厚度,降低印刷视觉效果;Al2O3涂料涂布装饰原纸的接触角最大,可能由于其颜料颗粒有较高的比表面积和表面能,不利于油墨的吸收作用,因此瞬间接触油墨时其润湿吸收效果差。

图 6为动态渗透分析仪所测定的Ct和Ci,Ct指能量急剧改变时的时间,其值越大表示膜层厚度越大;Ci指时间为Ct时的能量与最高能量的差值,Ci越大表示涂布纸表面孔隙越大、涂层越不均匀。在Ct方面,未经涂布处理原纸的Ct最小;Clay涂料涂布装饰原纸的Ct较大,为4.3,说明涂层厚度相对较大;SiO2和Al2O3涂料涂布装饰原纸的Ct较小,分别为2.8和2.6,说明涂层厚度相对较小。在Ci方面,未经涂布处理原纸的Ci最大,说明其孔隙较大;SiO2涂料涂布装饰原纸的Ci最小,说明纸张表层孔隙较小;不同颜料化涂料涂布装饰原纸Ci差异较大,说明不同颜料化涂料涂布纸张表面孔隙差异较大,与SEM和AFM表征的特征结果相吻合。

|

图 6 涂布装饰原纸的Ci和Ct变化 Figure 6 The change of Ci and Ct value for coating decorative base paper |

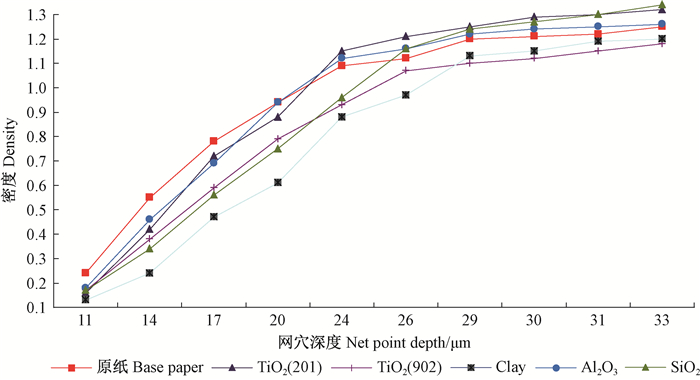

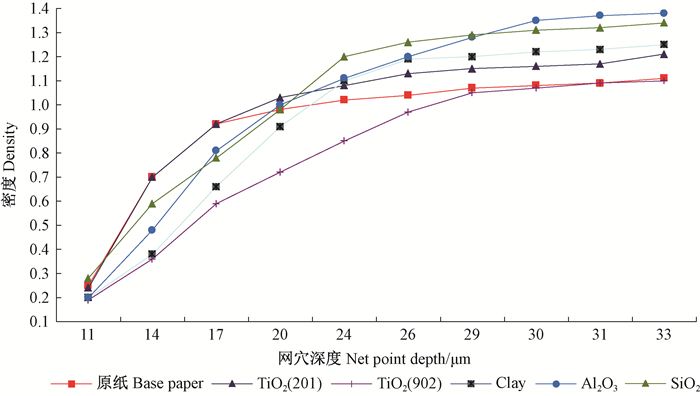

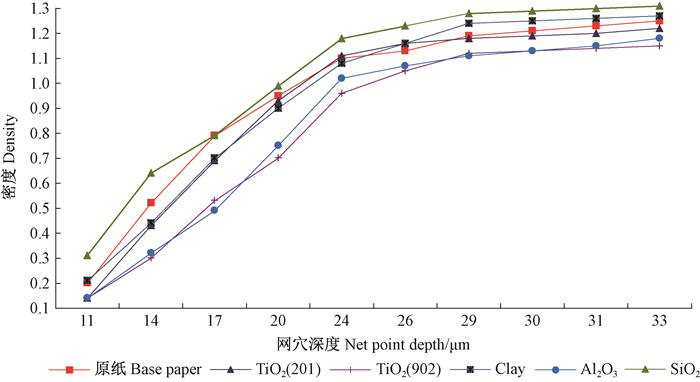

图 7~9为涂布装饰原纸凹版打样的阶调再现测试结果。对于品色再现,采用Al2O3、TiO2(201)和SiO2涂料涂布的装饰原纸,其凹印样品的阶调再现范围大,在亮调部分(低色密度区域)涂布Al2O3、TiO2(201)、SiO2涂料的装饰原纸色密度上升幅度较大,而从亮调到暗调的过渡中,品红印刷色密度阶调曲线斜率比原纸大,说明品红阶调再现能力优异。在青色密度方面,除TiO2(902)涂料涂布装饰原纸的青色密度范围变小外,其他样品阶调色密度范围均增大,且由亮调到暗调的过渡中,涂布SiO2和Al2O3涂料的阶调曲线斜率大,色密度变化大,表面涂布后的纸张对青色具有良好的阶调再现能力且范围大,有利于提高印刷图案的层次感。在黄色密度方面,因为四色中人眼对黄色感知能力较弱,因此主要考虑暗调和中间调部分黄色密度的变化,SiO2涂料涂布装饰原纸的黄色密度有所提高且变化比原纸大,该样本在暗调和中间调部分黄色的阶调表现能力优于其他样本。参照凹印暗调密度值标准,SiO2涂料涂布装饰原纸整体印刷的色密度阶调更优异,阶调再现范围大,可进一步提高印刷装饰图案的印刷层次,提高装饰效果。网穴深度为33 μm时,SiO2涂料涂布装饰原纸比其他样本的颜色表现能力更好,品红密度达到1.3,黄色密度达到1.28,青色密度达到1.31。结合图 1和电镜图分析可知,其原因主要是在所形成的涂层中,SiO2颜料粒径分布好,相互之间存在一定数量的孔隙,而且其自身具有多孔稳定性,这就形成了特殊的微孔网络,正是因为存在大量孔隙导致微粒表面积较大,能牢牢地吸附墨滴并将其固定,使其具有较高的油墨吸收性能,有利于提高印刷图像质量(王云芳等,2007;王小燕等,2005)。利用SiO2颜料制备涂料时有助于改善涂料的粒径分布情况,涂料涂布能够明显改善原纸表面的结构特性,提高纸张的物理特性,而表面特性的改善对提高印刷油墨的吸收固着性有一定影响,从而可提高涂布原纸对颜色的阶调再现能力。另外,SiO2颜料、阳离子淀粉的正电性以及PVA的优良成膜性产生了很好的协同效应,一定程度上有利于带负电荷的油墨粒子良好地固着在纸张表面(王新城,2002),印刷效果得以改善。

|

图 7 涂布装饰原纸品红色阶调曲线 Figure 7 The red tone reproduction of coating decorative base paper |

|

图 8 涂布装饰原纸青色阶调曲线 Figure 8 The cyan tone reproduction of coating decorative base paper |

|

图 9 涂布装饰原纸黄色阶调曲线 Figure 9 The yellow tone reproduction of coating decorative base paper |

通过颜料化涂料对人造板用装饰原纸进行涂布,并针对印刷适性试验研究发现:1)不同颜料颗粒的形状、粒径分布影响着涂料性能,其中SiO2颜料粒径小且集中,制成涂料时具有良好的分散性,表现出较好的触变性;2)装饰原纸经过涂布后,涂料能够填充纸张表面孔隙,纸张纤维能被有效涂覆,其中SiO2涂料涂布效果最好,纸张表面涂层能被胶黏剂均匀涂覆,并能观察到细小的颜料颗粒,形成良好的均匀紧密涂层结构,具有良好油墨固着吸收作用,起到改善印刷适性作用;3)颜料化涂布可有效改善装饰原纸的紧度、平滑度、吸水高度和干/湿抗张强度等物理性能,进而提高最终的印刷适性,其中SiO2涂布装饰原纸的物理性能最优,紧度提高25%,吸水高度提高108%,平滑度提高290%,干抗张强度提高171%,湿抗张强度提高290%;印刷性能方面,SiO2涂料涂布装饰原纸在网穴深度为33 μm时,其印品的青品黄三色密度分别达到1.31、1.3和1.28,比原纸色密度提高16.5%~40%,SiO2涂层具有良好的油墨接受性,有助于印刷油墨的吸收固着,进而抑制网点扩大且颜色整体阶调再现范围变大,印刷装饰效果更加优异。

高淑兰. 2001. 利用国产装饰原纸生产三聚氯胺浸渍胶膜纸的工艺研究[J]. 林业科技, 26(3): 36-39. (Gao S L. 2001. Processing study on melamine-urea-formaldehyde impregnated bond paper produced by the Chinese decorative raw paper[J]. Forestry Science and Technology, 26(3): 36-39. [in Chinese]) |

黄旭波. 2011. 浸渍装饰纸印刷的现状与发展趋势[J]. 中国包装, 31(10): 48-50. (Huang X B. 2011. Present status and development trend of impregnated decorative paper printing[J]. China Packaging, 31(10): 48-50. DOI:10.3969/j.issn.1003-062X.2011.10.014 [in Chinese]) |

韩雨彤, 徐建峰, 张正健, 等. 2014. 表面处理对改善装饰原纸印刷适性的研究[J]. 木材工业, 24(4): 13-16. (Han Y T, Xu J F, Zhang Z J, et al. 2014. Effect of surface treatment on printability improvement of decorative base paper[J]. China Wood Industry, 24(4): 13-16. [in Chinese]) |

刘瑞恒, 付时雨. 2007. 装饰原纸质量的影响因素及生产工艺控制[J]. 华东纸业, 38(5): 18-21. (Liu R H, Fu S Y. 2007. The properties of decorating base paper and production control[J]. Shanghai Paper Making, 38(5): 18-21. [in Chinese]) |

刘瑞诺, 田卫国, 丁武斌. 2011. 我国印刷装饰纸发展现状[J]. 中国人造板, 9(1): 4-5, 9. (Liu R N, Tian W G, Ding W B. 2011. Current situation of the decor paper industry and its domestic market[J]. China Wood-Based Panels, 9(1): 4-5, 9. [in Chinese]) |

王海毅, 王冬生, 王晖. 2008. 影响装饰纸质量的因素[J]. 黑龙江造纸, 36(3): 14-16. (Wang H Y, Wang D S, Wang H. 2008. Factor affecting the quality of decorating paper[J]. Heilongjiang Pulp & Paper, 36(3): 14-16. [in Chinese]) |

王克全, 李国秀, 王春东, 等. 2008. 表面施胶剂在造纸工业的应用进展[J]. 湖南造纸, (2): 19-21. |

Wang K Q, Li G X, Wang C D, et al. 2014. Application and development of surface sizing agent in papermaking industry[J]. Hunan Papermaking, (2): 19-21. |

王建华, 陆秀春. 2009. 我国装饰原纸产业现状与发展[J]. 中华纸业, 30(23): 53-55. (Wang J H, Lu X R. 2009. The president situation and development of decorative base paper in China[J]. China Pulp & Paper Industry, 30(23): 53-55. DOI:10.3969/j.issn.1007-9211.2009.23.012 [in Chinese]) |

王小燕, 姚素薇, 张卫国. 2005. 纳米二氧化硅的分散及其在涂料中的应用[J]. 电镀与涂饰, 24(10): 42-45. (Wang X Y, Yao S W, Zhang W G. 2005. Dispersion of nano-SiO2 and its application in coating[J]. Electroplating & Finishing, 24(10): 42-45. DOI:10.3969/j.issn.1004-227X.2005.10.013 [in Chinese]) |

王新城. 2002. 纸张吸墨性与印刷质量的关系[J]. 印刷世界, (4): 23. (Wang X C. 2002. Relationship between paper ink absorption and printing quality[J]. Print World, (4): 23. [in Chinese]) |

王云芳, 郭增昌, 王汝敏. 2007. 纳米二氧化硅的表面改性研究[J]. 化学研究与应用, 19(4): 382-385. (Wang Y F, Guo Z C, Wang R M. 2007. Surface modification of nano-SiO2[J]. Chemical Research and Application, 19(4): 382-385. [in Chinese]) |

吴燕, 姚金伍, 于浩, 等. 2008. 超细硅酸铝在装饰原纸中的应用研究[J]. 造纸科学与技术, 27(5): 27-31. (Wu Y, Yao J W, Yu H, et al. 2008. Application of ultra-fine aluminum silicate decorative base paper manufacture[J]. Paper Science & Technology, 27(5): 27-31. [in Chinese]) |

张明志, 张正健, 王满康, 等. 2016. 颜料协同作用对涂布装饰原纸性能的影响[J]. 包装工程, (23): 151-158. (Zhang M Z, Zhang Z J, Wang M K, et al. 2016. Effect of pigment synergy on properties of coated decorative base paper[J]. Packaging Engineering, (23): 151-158. [in Chinese]) |

张勤丽. 2006. 装饰纸在人造板表面装饰中的应用[J]. 中国人造板, (11): 1-3. (Zhang Q L. 2006. The application of decorative paper in wood-based panel surface decorative[J]. China Wood-Based Panels, (11): 1-3. DOI:10.3969/j.issn.1673-5064.2006.11.001 [in Chinese]) |

Bardak S, Sarı B, Nemli G, et al. 2011. The effect of decor paper properties and adhesive type on some properties of particleboard[J]. International Journal of Adhesion & Adhesives, 31(6): 412-415. |

Depierne O S, Dauplaise D L, Proverb R J. 1992. Styrene/acrylic-type polymers for use as surface sizing agents. EP, US5138004. http://www.freepatentsonline.com/5139614.html

|

Dutt D, Jain R K, Maheshwari A, et al. 2001. Cost reduction studies of decorative laminates[J]. BioResources, 6(2): 1495-1504. |

Nemli G. 2008. Factors affecting some quality properties of the decorative surface overlays[J]. Journal of Materials Processing Technology, 195(1): 218-223. |

Suurnuuja K, Kleinerüsskamp H. 2010. Method for producing decorative paper and decorative paper. US. wo/2010/089086. http://www.freepatentsonline.com/WO2012130877.html

|

Son D J, Kim B Y. 2006. New retention system using branched polymer[J]. KTAPPI Panpacific Conference: 251-256. |

2018, Vol. 54

2018, Vol. 54