文章信息

- 罗瑜莹, 肖生苓, 李琛, 陈艳娜

- Luo Yuying, Xiao Shengling, Li Chen, Chen Yanna

- 纤维多孔缓冲包装材料泡孔参数与其力学性能的关系

- Relationships between Bubble Parameters and Mechanical Properties of Fiber Porous Cushioning Packaging Material

- 林业科学, 2017, 53(5): 116-124.

- Scientia Silvae Sinicae, 2017, 53(5): 116-124.

- DOI: 10.11707/j.1001-7488.20170514

-

文章历史

- 收稿日期:2016-01-21

- 修回日期:2016-04-27

-

作者相关文章

我国是制造大国,同时也是包装大国,国内消费品和出口商品的配套包装数量呈逐年上升趋势,各类包装材料需求巨大(戴宏民等,2011)。在所有包装形式中,缓冲包装所占比例最大,每年仅对外出口就有近1 000亿美元的商品需要缓冲包装。目前,我国缓冲用包装材料以发泡聚苯乙烯(EPS)和聚乙烯(EPE)为主,由于其具有质轻、防水、耐油、廉价且压缩性能良好等特点,已成为业内应用最广泛的缓冲包装材料(曾广胜等,2013;侯树亭,2006;佘彬莺,2007);但EPS和EPE不能自然降解,对环境造成的污染及产生的不良后果愈发严重,已成为仅次于水资源、海洋湖泊、大气污染的第4大环境污染源(徐淑艳等,2016;徐晓静,2007)。因没有更好的替代品,EPS和EPE缓冲材料的使用已成为无奈之举。包装材料的绿色发展、创新发展和循环发展是世界各国追求的共同目标和本质要求,是提高产品市场竞争力、避免新贸易壁垒的有效途径,是包装材料今后发展的必由之路(庾晋等,2002;曾光,2012)。近年来,植物纤维类发泡缓冲材料的研究成为国内外科技工作者的一个新的关注点(李刚等,2013;王瑜等,2012;计宏伟等,2015),由于其原料的广泛性、环境的友好性、成本的低廉性和市场潜力的无限性,在缓冲材料中有着不可比拟的发展优势和广阔空间。

植物纤维发泡缓冲材料是有别于纸浆模塑制品和蜂窝纸板的新型绿色包装材料,其显著特点是制备过程需向材料组分中加入发泡剂(朱琦,2012),通过特定的工艺技术,使发泡剂在材料体系中逐渐形成气泡核,大量气泡核不断膨胀形成气泡并均匀充溢于纤维之间,最终稳定,利用气泡表面张力和次价键力取向的作用,使纤维间形成相互联结的多孔网状结构(李琛,2013),并具有缓冲性。由于植物纤维含有大量的羟基基团,纤维彼此间很容易形成氢键,这些氢键使上述网状结构具有一定的力学强度,保障了缓冲材料的结构稳定性。但多孔缓冲材料的发泡过程极其复杂,发泡效果受多种因素制约。理论上来说,材料的力学性能是由材料本身的组分、结构及制备工艺等决定的,但随着对多孔材料研究的逐步深入,针对缓冲材料来讲,材料的孔隙率、孔径大小及分布等主要泡孔结构参数对其力学性的影响是至关重要的。通过对主要泡孔结构参数微观层面的表征及深入剖析(Vinua et al., 2006;Stein et al., 2009),将材料的组分等与泡孔结构参数相结合,将泡孔结构参数与材料的力学性能相结合,探究二者之间的关系,这种方式优于直接通过材料的力学性能优化材料组分与制备工艺等。通过泡孔结构参数的引入,研究植物纤维缓冲材料的力学性能与材料本身的组分等关系相对更直接、精确,能为进一步揭示植物纤维多孔材料的发泡机制奠定基础。

试验前期已对密度、组分等参数与孔隙率的关系进行了研究,本文旨在探究材料泡孔结构参数与其力学性能的关系。对于缓冲材料的原料,前期研究表明,使用废瓦楞纸浆制备发泡材料时,为了使纤维分散均匀,通常需要附带较多的水分,但这些水分使得混合后的湿胚黏度较低,发泡时泡孔表面张力不足以包住气体,进而导致泡孔多破裂,材料发泡倍率低;如果以木粉和废瓦楞纸浆共同作为主要原料,则可以减少湿胚中水分的加入,使材料发泡效果更好,力学性能更优。因此本试验以木粉和废瓦楞纸浆为主要原料,以水、发泡剂、淀粉和成核剂等为助剂,通过改变组分的含量,制备出具有不同孔隙结构的发泡材料,利用Image Pro Plus 6.0图像处理软件对材料显微图像进行处理与分析,得出不同材料的泡孔结构参数,并探究材料泡孔结构参数与其力学性能的关系,为进一步研究和揭示多孔缓冲材料发泡机制提供理论支撑。

1 材料与方法 1.1 试验材料1) 主要原料 杨木木粉,长径比为4.76~7.03,吉林白河林业局;废瓦楞纸,东北林业大学生物质材料实验室。

2) 发泡剂 偶氮二甲酰胺(AC),天津市鑫铂特化工有限公司;碳酸氢钠(NaHCO3),天津市鑫铂特化工有限公司。

3) 胶黏剂 聚乙烯醇(PVA),山西三维集团股份有限公司;预糊化淀粉([C6H10O5]n),黑龙江嵩天薯业有限公司。

4) 其他助剂 引发剂:氧化锌(ZnO),天津市鑫铂特化工有限公司;交联剂:硼砂(Na2B4O7·10H2O),天津市瑞金特化工有限公司;成核剂:滑石粉[Mg3(Si4O10)(OH)2],天津市瑞金特化工有限公司;增塑剂:丙三醇[C3H5(OH)3],天津富宇精细化工有限公司。

1.2 试验仪器设备R-3211型热压机,武汉启恩科技发展有限公司;电热恒温水浴锅,天津市泰斯特仪器有限公司;ZT16-00型标准纤维解离器,兴平市中通试验装备有限公司;ZT17-00型纸浆打浆度仪,兴平市中通试验装备有限公司;ZQS2型水力碎浆机,兴平市西街造纸厂;101-3A型电热鼓风干燥箱,天津市泰斯特仪器有限公司;YDN-15型电脑测控压缩试验仪,长春市月明小型试验机有限责任公司。

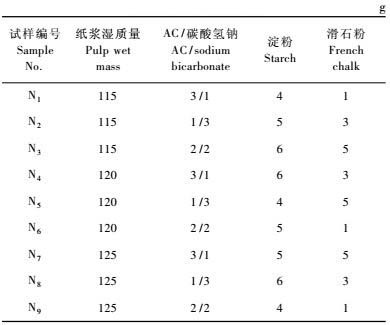

1.3 试验方法 1.3.1 原料预处理与配比试验用木粉经NaOH (浓度10%)溶液处理24 h,以改善其韧性,并与打浆度为30°SR、韧性较好的废旧瓦楞纸浆一同作为纤维原料。在前期预试验基础上,确定以木粉(20 g,含水率为4%)、纤维(绝干质量8 g)及PVA (浓度为10%的水溶液45 g)的质量为常数,通过改变纸浆湿质量(即水)、发泡剂的配比及胶黏剂和成核剂的质量,制备9组不同孔隙结构的缓冲材料。原料配比见表 1。

|

|

1) 物料的混合 将经过处理并烘干的木粉、预糊化淀粉、发泡剂、滑石粉等材料按比例称量后混合、搅拌成均匀的干料。按照绝干质量称量需要的纸浆并用水解离,再与称量好的PVA水溶胶、甘油等液态原料混合,搅拌器搅拌5 min。将干料加入湿料中,搅拌后喷入硼砂,再次快速搅拌使之交联均匀,搅拌时间为10~12 min,形成黏度适中的糊状物料。

2) 热压发泡 为了达到良好的发泡效果,采用分段模压方式进行,第1阶段的温度设置为NaHCO3的分解温度,第2阶段的温度设置为AC发泡剂的分解温度。具体的工艺参数为:第1阶段的温度设置在沸点以下,即90 ℃,将糊状物料置于铺装好脱模材料(聚四氟乙烯)的模具中,加热20 min;第2阶段的温度设置为165 ℃,保温5 min,循环水冷却定型,脱模、干燥,得到所需试样。设置压机压力为0,此时压机压板起着模具的作用。

1.4 试验测试 1.4.1 泡孔参数测定由于植物纤维多孔材料孔隙结构的不规则性,采用一般表征方法难以达到精度要求,故结合图像分析法(唐爱民等,2015;王丽艳等,2014;王克奇等,2013;谢永华,2013)对缓冲材料的泡孔参数进行计算与分析。本研究选择Image Pro Plus 6.0(简称IPP)图像处理软件,泡孔图像通过7X-90X型塞克数码光学体视显微镜获得。将制备的试样用专用工具刀沿纵、横截面进行剖分,其中纵向截面于试样1/8、1/4、1/2处剖分,截面尺寸为100 mm×(15~20) mm,横截面于试样1/4和1/2处剖分,截面尺寸为100 mm×100 mm。以截面为测量面,采用体视显微镜放大20倍获得试样截面的二维图像(显微镜视野范围表示的实际尺寸为4 mm×3 mm),统一拍摄20组照片进行表征。由软件可直接得出试验所需参数,即每个泡孔的面积、泡孔的平均直径等。

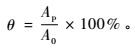

1) 孔隙率的计算 孔隙率是指材料中孔隙所占体积与材料总体积的比值。利用IPP软件对图像中孔隙所占面积与图像整体面积的比值进行计算,即为等效的孔隙率:

|

(1) |

式中:θ为单位面积的孔隙率(%);Ap为孔隙总面积(mm2);A0为图像视域总面积(mm2)。

2) 孔径大小及其分布的测定 IPP软件中孔径的测量方式为测量经过图像质心的直线长度并求平均值。通过此方法,结合二维图像可得泡孔的平均孔径及其分布情况,由软件可以直接查看孔径分布的直方图。

1.4.2 力学性能测试1) 静态压缩性能测试 试样的尺寸为100 mm×100 mm,电脑测控压缩试验机以(12±3) mm·min-1的移动速度压缩,软件记录试样压缩过程中的载荷及位移变化,得到原始的纤维发泡材料的载荷-位移曲线。为消除材料厚度的影响,将F-s (载荷-位移)曲线换算成σ-ε(应力-应变)曲线,并计算得到最小缓冲系数,绘制其与静应力的关系曲线。

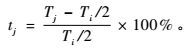

2) 4次压缩回弹测试 以(12±3) mm·min-1的速度对试样进行压缩,压缩至试样原始厚度的50%,卸载、静置1 min,测量回弹后试样的厚度,每次压缩间隔时间为1 min,重复压缩4次,由式(2) 计算每次回弹率,并求得4次平均回弹率(以下简称平均回弹率)。为减小误差,测量回弹后试样厚度5次,取平均值。

|

(2) |

式中:tj为回弹率(%);Ti为试样j次压缩前的厚度(mm)(i=0,1,2,3);Tj为试样j次压缩后的厚度(mm)(j=1,2,3,4)。

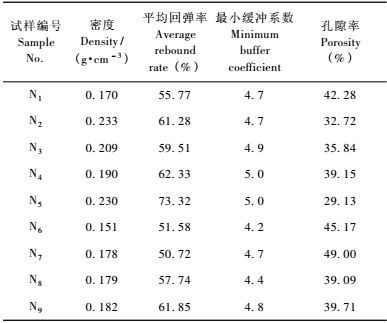

2 结果与分析根据试样孔隙率的测定及力学性能的测试方法得到材料的相关性能指标,结果见表 2。对表 2中不同试样的测量结果进行分析,为避免数据的特殊性,从表中选取出孔隙率梯度相近的5个试样,按孔隙率由小到大排列依次为N5、N3、N8、N1、N6。为使后期对结果的分析与比较更为直观,将以上5个试样依次用P1、P2、P3、P4、P5代替,以探讨孔隙率与材料力学性能的关系;选取孔隙率近似相同的3个试样,分别为N4、N8和N9,将以上3个试样依次用S1、S2、S3代替,以探讨孔径大小及分布与材料力学性能的关系。

|

|

根据静态压缩试验,得到不同孔隙率试样的应力-应变曲线,如图 1所示。由图 1可知,试样应变量在0~0.1时,曲线近似为线性,这一阶段可视为材料的弹性变形阶段。随着应变量增加,曲线斜率下降,类似于瓦楞纸板材料压缩时的平台区,可视为材料的屈服阶段。平台区之后试样的应力-应变曲线呈正切型,斜率变大,应力急剧上升,试样在外力作用下逐渐密实,这一阶段可视为材料的压实阶段。从整体上讲,孔隙率越小,木质纤维发泡材料对应的应力-应变曲线越陡,材料对应的应力值越大。这是因为孔隙率小的材料其内部纤维间的距离小,纤维间相互绞缠致密,易压实;材料的孔隙率越大,在同一应力条件下越容易发生变形,其应力-应变曲线越平缓,缓冲效果越好。

|

图 1 不同孔隙率试样的应力-应变曲线 Fig.1 Stress-strain curves of specimens with different porosity |

缓冲系数是衡量缓冲包装是否合理的一个重要参数。最小缓冲系数越小,材料吸收的能量越多,材料的缓冲性能越好。不同孔隙率材料的缓冲系数与静应力的关系如图 2所示。由图 2可知,随着孔隙率增大,试样的缓冲系数-应力曲线向左下方移动。孔隙率越大,材料的最小缓冲系数越小,缓冲效果越好。这是因为在受到相同的应力作用时,孔隙率越大,材料产生的应变量越大,单位体积变形能越大,缓冲效果越好。

|

图 2 不同孔隙率试样的缓冲系数与应力曲线 Fig.2 Cushioning coefficient and stress curve of specimens with different porosity |

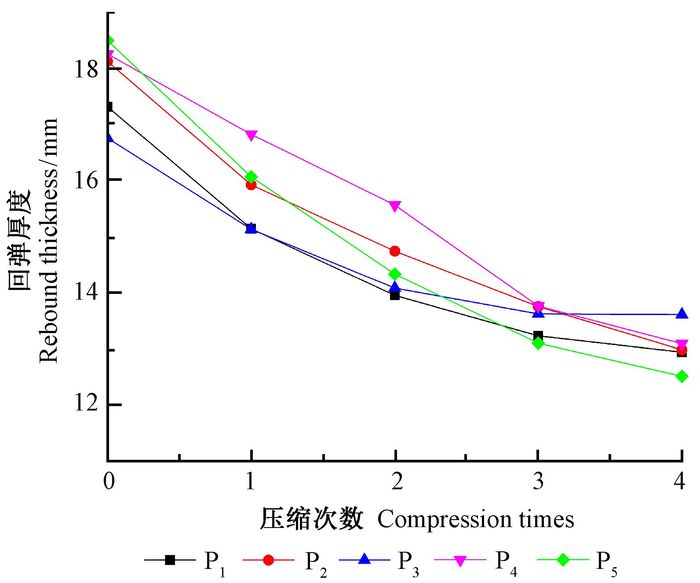

图 3为不同孔隙率试样的4次压缩回弹厚度曲线。由图 3可知,随着压缩次数增加,试样的回弹厚度不断变小。这是因为试样受压缩时,泡孔通过结构变形来吸收外界能量。不同孔隙率的材料,其多次压缩回弹厚度下降的趋势相同,而下降的速率略有不同。其中,试样P1和P3的回弹厚度曲线下降趋势明显变缓,其在第3次和第4次压缩后,回弹厚度基本不变。这说明随着压缩次数增加,材料的厚度减少率降低,这是由于压缩后材料泡孔孔隙逐渐紧密,而材料自身的间隙对材料性能的影响逐渐明显,使植物纤维材料表现出较好的回弹性。

|

图 3 不同孔隙率试样的4次压缩回弹厚度曲线 Fig.3 Rebound thickness curve of 4 times compression of specimens with different porosity |

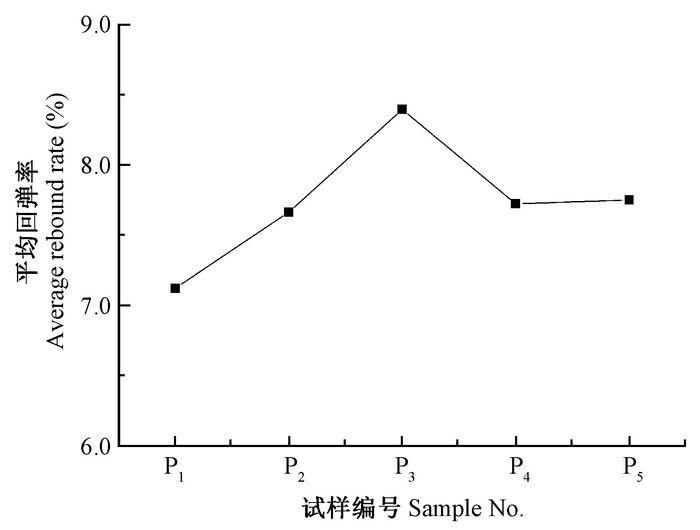

图 4为不同孔隙率试样的平均回弹率曲线。由图 4可知,试样4次压缩平均回弹率随着孔隙率增加呈先增后减的趋势。其中,试样P3的平均回弹率最高, 具备较好的多次压缩回弹性能,而试样P1的平均回弹率最低, 多次压缩回弹能力最差。这可能是因为孔隙率越小,材料越容易被压实,平均回弹率越低,但孔隙率过大,材料在多次压缩时泡孔结构容易被破坏,平均回弹率也较低。

|

图 4 不同孔隙率试样4次压缩的平均回弹率曲线 Fig.4 Average rebound rate curve of 4 times compression of specimens with different porosity |

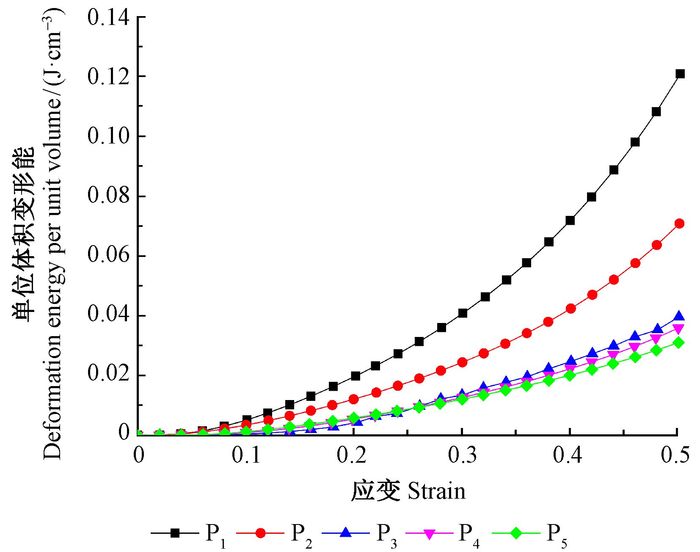

孔隙率不同的发泡材料单位体积变形能有所不同,如图 5所示。孔隙率越大,材料在发生相同应变时单位体积变形能越小,这是因为单位体积变形能曲线是应力与应变量的函数关系,在相同的应变条件下,孔隙率越大,材料对应的应力值越小,单位体积变形能越小。同时,为了抵消相同外力作用的能量,孔隙率越大,材料所需发生的形变量大,越容易被压实。

|

图 5 不同孔隙率试样的单位体积变形能曲线 Fig.5 Deformation energy per unit volume curve of specimens with different porosity |

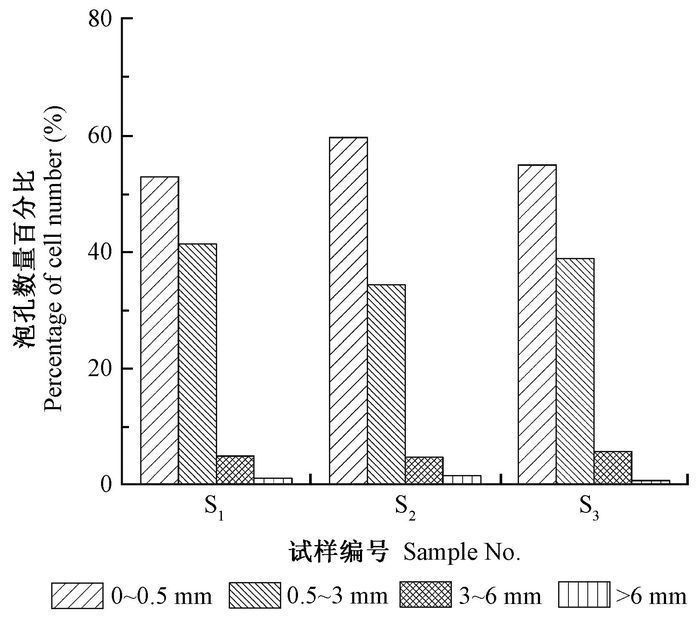

图 6为孔隙率相近的3个试样在不同孔径区间内的泡孔数量百分比分布图,图 7为孔隙率相近的3个试样在不同孔径区间内的泡孔面积百分比分布图,二者均可反映试样孔径大小及分布情况。由图 6可知,3个试样各孔径区间内的泡孔数量分布情况相似,即孔径小于0.5 mm的泡孔数量百分比最大;在0.5~3 mm之间的泡孔数量百分比次之;在3~6 mm之间以及6 mm以上的泡孔数量百分比最小。由图 7可知,3个试样泡孔面积百分比趋势相差较大,其中3个试样孔径小于0.5 mm的泡孔面积百分比均较小;各试样孔径在0.5~3 mm及3~6 mm之间的泡孔面积百分比相近,即试样S1均约为40%,S2均为30%左右,S3均接近45%;孔径在6 mm以上的泡孔面积百分比相差较大,试样S1为18.12%,S2为40.17%,S3为11.42%。

|

图 6 试样在不同孔径区间内的泡孔数量百分比 Fig.6 Percentage of cell number in the specimens with different pore sizes |

|

图 7 不同试样在不同孔径区间内的泡孔面积百分比分布 Fig.7 The percentage distribution of the pore area of different specimens in different pore sizes |

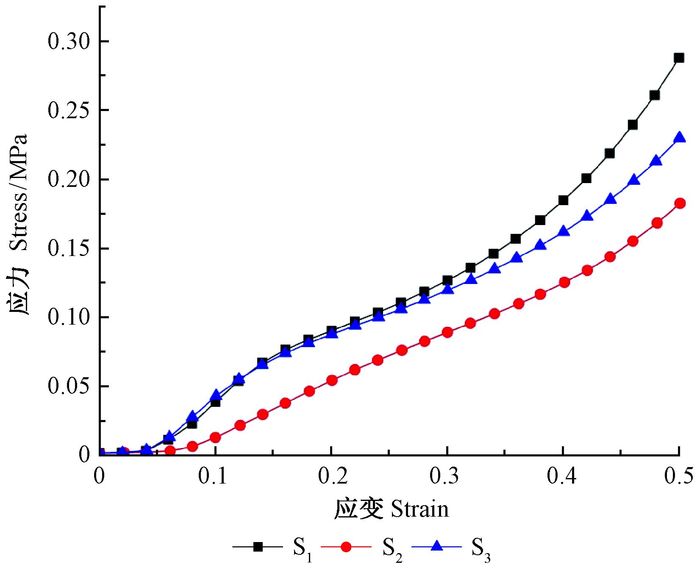

由图 8可知,试样S1与S3的应力-应变曲线接近,而S2的应力-应变曲线较S1和S3低。这可能是由于试样S1与S3中大泡孔个数少,所占面积百分比较小,小孔径泡孔所占比例较大,孔径分布较均匀,孔径分布均匀的试样倾向于整体同时变形,因而变形难度较大,同一应变量下应力较大;试样S2中大泡孔所占面积百分比较大,孔径分布相对不均,对孔径分布不均匀的试样,压缩时较大的泡孔更容易先于孔径较小的泡孔发生塌陷变形,这使S2在同一应变量下应力较小。因此,大泡孔所占面积百分比越大,其应力-应变曲线越接近X轴,其同一应变量下对应的应力越小。

|

图 8 试样的应力-应变曲线 Fig.8 Stress-strain curve of specimens |

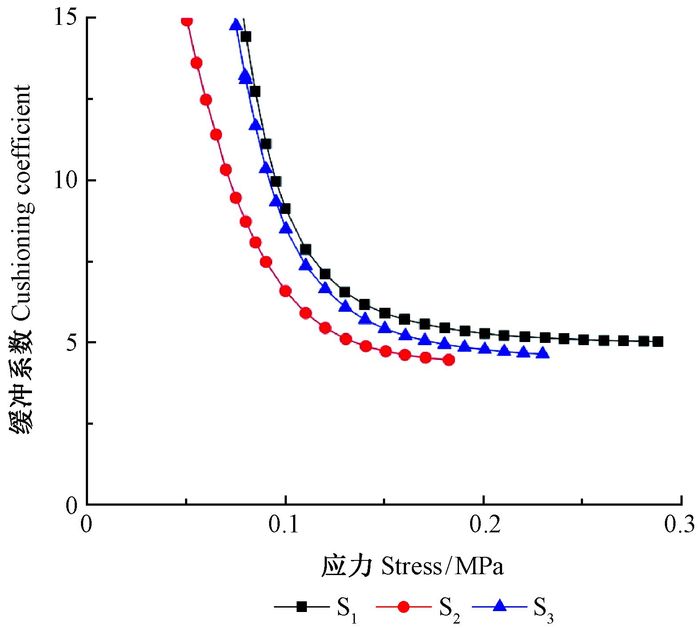

由图 9可知,试样S2的最小缓冲系数最小,S1与S3的最小缓冲系数相近,这可能是由于试样S1与S3中大泡孔个数少,所占面积百分比较小, 孔径分布较均匀;而试样S2中大泡孔所占面积百分比较大, 在压缩过程中大泡孔形变量相对较大,导致材料最小缓冲系数较小。即大泡孔所占面积百分比越大,材料的最小缓冲系数越小,表现出的缓冲效率越高。

|

图 9 试样的缓冲系数与应力曲线 Fig.9 The cushioning coefficient and static stress curve of specimens |

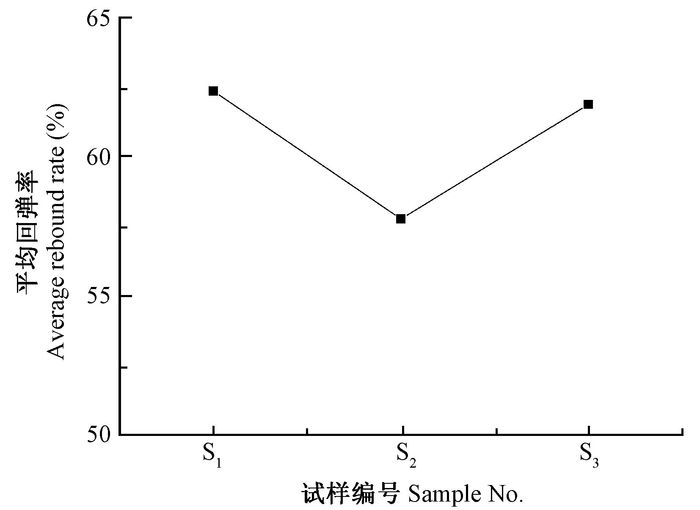

由图 10可知,试样S1与S3的回弹率相近,均大于S2。这可能是由于试样S1与S3中大泡孔个数少,所占面积百分比较小,小孔径泡孔所占比例较大,孔径分布较均匀,孔径分布均匀的试样在压缩过程中倾向于整体同时变形,因而平均回弹率较高;而试样S2中大泡孔所占面积百分比较大,孔径分布相对不均,对孔径分布不均匀的试样,压缩时较大的泡孔更容易先于孔径较小的泡孔发生塌陷变形,材料被压实使得平均回弹率较低。因此,大泡孔所占面积百分比越小,即孔径分布越均匀,材料的平均回弹率越高。

|

图 10 试样的回弹率曲线 Fig.10 Rebound rate comparison of specimens |

由图 11可知,试样S1与S3的单位体积变形能曲线接近,而S2的单位体积变形能曲线较S1和S3低。这可能是由于试样S1与S3中大泡孔个数少,所占面积百分比较小,小孔径泡孔所占比例较大,孔径分布较均匀,孔径分布均匀的试样在压缩过程中倾向于整体同时变形,在相同应变条件下所承受的应力值较大,因此单位体积变形能较大;而试样S2中大泡孔所占面积百分比较大,孔径分布相对不均,对孔径分布不均匀的试样, 其大泡孔更容易被压实,因此单位体积变形能较小。综上,大泡孔所占面积百分比越小,即孔径分布越均匀,材料单位体积变形能越大。

|

图 11 试样的单位体积变形能曲线 Fig.11 Deformation energy per unit volume curve of specimens |

纤维多孔缓冲包装材料的发泡机制一直是研究者重点关注的问题。借助适当的泡孔参数表征手段,对纤维多孔缓冲包装材料微观泡孔结构参数进行表征,探究材料泡孔参数与其力学性能的关系,对制备出性能优良的纤维多孔缓冲包装材料具有重要意义,同时可为进一步研究和揭示材料的发泡机制提供参考依据。国内学者在材料力学性能方面主要围绕材料本身的组分、发泡方法及制备工艺等展开研究,但是在微观泡孔结构参数与材料力学性能关系方面的研究则相对较少(罗瑜莹等,2016)。本研究以不同泡孔结构的多孔材料为研究对象,探究泡孔参数与材料力学性能的关系,由于已有相关研究较少,不免缺乏参考与理论支撑,因此后续还需要进一步深入探究。此外,本研究所制备的纤维多孔缓冲包装材料的密度范围为0.151~0.233 g·cm-3,孔隙率范围为29%~49%,丰富的孔隙使材料可以有效缓冲外界带来的冲击,对产品进行有效保护。其中,纤维多孔缓冲包装材料的最小缓冲系数为4.2,与发泡聚苯乙烯等缓冲材料的最小缓冲系数相近,均表现出较高的缓冲效率,但本文所研究的材料大多为开孔结构且泡孔不均匀,形状不规则,而发泡聚苯乙烯等缓冲材料多为闭孔结构且泡孔均匀,形状较规则,因此纤维多孔缓冲包装材料的泡孔结构有待进一步优化,材料的力学性能也会随之提高,这也将是今后的研究重点。

4 结论1) 孔隙率与材料力学性能的关系为:孔隙率越大,材料的应力-应变曲线越平缓,最小缓冲系数越小, 单位体积变形能越小,随着孔隙率的增大,材料的平均回弹率先增加后降低。

2) 孔径大小及分布与材料力学性能的关系为:大泡孔所占面积百分比越大,材料同一应变条件下对应的应力值越小, 最小缓冲系数越小;大泡孔所占面积百分比越小, 即孔径分布越均匀, 材料的平均回弹率越高,单位体积变形能越大。

| [] |

戴宏民, 戴佩燕. 2011. 中国绿色包装的成就、问题及对策(上). 包装学报, 3(1): 1–6.

(Dai H M, Dai P Y. 2011. Achievements, problems and countermeasures of Chinese green package (part one). Packaging Journal, 3(1): 1–6. [in Chinese]) |

| [] |

侯树亭. 2006. 中国EPS泡沫塑料回收利用状况及技术进展. 塑胶工业(5): 25–27.

(Hou S T. 2006. Status and technical progress of recovery and utilization of EPS foam plastics in China. Plastic Industry(5): 25–27. [in Chinese]) |

| [] |

计宏伟, 郭鑫, 郭玉花, 等. 2015. 甘蔗渣缓冲材料的制备及性能. 功能材料, 46(19): 19101–19105.

(Ji H W, Guo X, Guo Y H, et al. 2015. Preparation and properties of bagasse cushioning material. Functional Materials, 46(19): 19101–19105. DOI:10.3969/j.issn.1001-9731.2015.19.022[in Chinese]) |

| [] |

李琛. 2013. 木质剩余物纤维多孔型材料制备及缓冲特性研究. 哈尔滨: 东北林业大学博士学位论文. ( Li C. 2013. Research on preparation and cushioning properties of wood residues fiber porous material. Harbin:PhD thesis of Northeast Forestry University. [in Chinese]) |

| [] |

李刚, 李方义, 管凯凯, 等. 2013. 生物质缓冲包装材料制备及性能试验研究. 功能材料, 44(13): 1969–1971.

(Li G, Li F Y, Guan K K, et al. 2013. Experimental study on preparation and properties of biomass cushion packaging materials. Functional Materials, 44(13): 1969–1971. DOI:10.3969/j.issn.1001-9731.2013.13.036[in Chinese]) |

| [] |

罗瑜莹, 肖生苓, 李琛, 等. 2016. 植物纤维多孔缓冲包装材料的研究现状与展望. 包装工程, 37(7): 17–22.

(Luo Y Y, Xiao S L, Li C, et al. 2016. Status and trends of research on plant fiber porous cushioning packaging material. Packaging Engineering, 37(7): 17–22. [in Chinese]) |

| [] |

佘彬莺. 2007. 网状结构植物纤维缓冲材料特性的研究. 福州: 福建农林大学硕士学位论文. ( She B Y. 2007. Study on properties of cushioning material made plant fiber with network structure. Fuzhou:MS thesis of Fujian Agricultural and Forestry University. [in Chinese]) |

| [] |

唐爱民, 刘远, 赵姗. 2015. 纳米纤维素/阳离子聚合物复合三维组织工程支架的性能. 材料研究学报, 29(1): 1–9.

(Tang A M, Liu Y, Zhao S. 2015. Performance of 3D tissue engineering scaffolds of nano cellulose/high cationic polymers composite. Chinese Journal of Materials Research, 29(1): 1–9. DOI:10.11901/1005.3093.2014.293[in Chinese]) |

| [] |

王克奇, 马晓明, 白雪冰. 2013. 基于分形理论和数学形态学的木材表面缺陷识别的图像处理. 森林工程, 29(2): 48–50.

(Wang K Q, Ma X M, Bai X B. 2013. Image processing of wood surface defect identification using fractal theory and mathematical morphology. Forest Engineering, 29(2): 48–50. [in Chinese]) |

| [] |

王丽艳, 戚大伟. 2014. 基于模糊聚类分析的木材缺陷CT图像分割. 森林工程, 29(3): 59–62.

(Wang L Y, Qi D W. 2014. Wood defect CT image segmentation based on fuzzy cluster analysis. Forest Engineering, 29(3): 59–62. [in Chinese]) |

| [] |

王瑜, 张萍, 高德, 等. 2012. 植物纤维含量对聚乳酸玉米秸秆纤维发泡材料(PFFM)性能的影响研究. 化工新型材料, 40(6): 79–81.

(Wang Y, Zhang P, Gao D, et al. 2012. Effects of fiber content on the properties of PLA/corn straw fiber composite foamed material. New Chemical Materials, 40(6): 79–81. [in Chinese]) |

| [] |

谢永华. 2013. 数字图像处理技术在木材表面缺陷检测中的应用研究. 哈尔滨: 东北林业大学硕士学位论文. ( Xie Y H. 2013. The application and research of digital image processing on wood surface texture inspection. Harbin:MS thesis of Northeast Forestry University. [in Chinese]) |

| [] |

徐淑艳, 谢元仲, 孟令馨. 2016. 生物质基复合材料在食品包装中的应用. 森林工程, 32(3): 85–89.

(Xu S Y, Xie Y Z, Meng L X. 2016. Application of biomass-based composite materials in food packaging. Forest Engineering, 32(3): 85–89. [in Chinese]) |

| [] |

徐晓静. 2007. 基于绿色物流的绿色包装研究. 北京: 北京交通大学硕士学位论文. ( Xu X J. 2007. Study of green package based on green logistics. Beijing:MS thesis of Beijing Jiaotong University. [in Chinese]) |

| [] |

庾晋, 周洁, 白木. 2002. 绿色包装:人类永恒的追求. 包装与食品机械, 20(2): 32–35.

(Yu J, Zhou J, Bai M. 2002. Green package pursued by human being forever. Packaging and Food Machinery, 20(2): 32–35. [in Chinese]) |

| [] |

曾光. 2012. 基于绿色物流的环保型竹质蜂窝板托盘研究. 长沙: 中南林业科技大学硕士学位论文. ( Zeng G. 2012. The research on environmental friendly bamboo of honeycomb pallet based on green logistics. Changsha:MS thesis of Central South University of Forestry and Technology. [in Chinese]) |

| [] |

曾广胜, 林瑞珍, 郑良杰, 等. 2013. 不同发泡剂制备废纸浆增强淀粉基复合发泡材料性能的对比. 功能材料, 44(1): 51–54.

(Zeng G S, Lin R Z, Zheng L J, et al. 2013. Comparation with performance of waste paper pulp reinforced starch-based foams with different foamer. Functional Materials, 44(1): 51–54. [in Chinese]) |

| [] |

朱琦. 2012. 微细化纤维复合淀粉制备发泡缓冲材料的研究. 南宁: 广西大学硕士学位论文. ( Zhu Q. 2012. Study on the preparation of foam cushioning material by micronized fiber and starch. Nanning:MS thesis of Guangxi University. [in Chinese]) |

| [] | Stein A, Wang Z Y, Fierke M A. 2009. Functionalization of porous carbon materials with designed pore architecture. Advanced Materials, 21(3): 265–293. DOI:10.1002/adma.v21:3 |

| [] | Vinua A, Moria T, Ariga K. 2006. New families of mesoporous materials. Science and Technology of Advanced Materials, 7(8): 753–771. DOI:10.1016/j.stam.2006.10.007 |

2017, Vol. 53

2017, Vol. 53