文章信息

- 赵洪刚, 孙耀星, 高金贵, 刘明利, 乐磊, 赵洪波, 刘彦龙

- Zhao Honggang, Sun Yaoxing, Gao Jingui, Liu Mingli, Le Lei, Zhao Hongbo, Liu Yanlong

- 激光切割蒙古栎合理技术参数组合优化

- Combinatorial Optimization of Reasonable Technical Parameters for Laser Cutting Oak

- 林业科学, 2017, 53(12): 112-119.

- Scientia Silvae Sinicae, 2017, 53(12): 112-119.

- DOI: 10.11707/j.1001-7488.20171212

-

文章历史

- 收稿日期:2016-11-21

- 修回日期:2017-04-15

-

作者相关文章

2. 中国能源建设集团东北电力第二工程有限公司 大连 116023

2. China Energy Engineering Group Northeast No.2 Electric Power Construction Co., Ltd. Dalian 116023

激光因具有方向性好、亮度高、单色性好等特点而广泛应用于加工业。激光加工技术是20世纪60年代兴起的一项新技术,日本从70年代开始研究将激光技术应用到木材加工业的理论,我国在80年代将激光技术应用到木材加工上,但直到本世纪初这项新技术才开始在木材行业推广应用(姜新波等,2000;王又良,2005;Zhao et al., 2016)。

目前木材激光加工主要根据经验试切加工,如果产品发生变化,则需要重新试切后再加工,并没有合适的关于加工的技术参数规律(Liu et al., 2015;2005;Hon et al., 2003),而且现有报道多为激光加工发展状况介绍和金属激光切割方面的研究,如气流速度、喷嘴直径等(赵洪刚等,2016a;Vossen et al., 2015;Goodell et al., 1991),涉及木材切割技术参数确定的文献很少。

在木材切割中,除了要考虑切割深度外,还有一个重要的指标就是锯路宽度。传统木材切割加工主要采用锯切方式,能耗大、振动大、噪声刺耳、粉尘污染严重、锯路宽(赵洪刚等,2015),如圆锯锯切锯路宽度为5 mm左右,而且除了细木工带锯机外,锯机只能锯切直线状锯路,且操作的安全性低、事故发生率高(孟黎鹏等,2011;高金贵等,2014)。由于“天保工程”和“商品林禁采”的实施,我国大量木材需要进口,因此必须要减少资源的浪费并提升产品的附加值,提高木材的综合利用率,应用新技术、新工艺开发新产品。激光加工安全性高,切割缝宽为0.1~0.5 mm,锯路损失降低90%~98%;消耗功率很少,一般多为几十到几百瓦;进给速度快、无切削力,可以随意切割各种规则或不规则的曲线状切缝,精度高;激光加工木材仅产生少量烟雾,无需清理粉尘。激光加工技术在木材行业中的应用,在提倡节能减排的今天,无论从资源利用率还是能源消耗方面都具有重大意义。

本研究以蒙古栎(Quercus mongolica)为对象,以获得较大缝深和较小缝宽为目标,对激光切割木材的深度和锯路损失进行初步研究,以期为生产加工技术人员根据切割效果需求快速确定合理的技术参数提供理论依据。

1 材料与方法 1.1 试验材料蒙古栎,尺寸为200 mm×200 mm×10 mm。

1.2 试验仪器细木工带锯机、砂光机、VHX2000型超景深三维显微系统、LJ-V7080型超高速轮廓仪、电子游标卡尺。CMA1390型CO2激光切割机,激光发生器功率130 W,整机总功率1.25 kW,工作台面尺寸1 300 mm×900 mm,最大加工速度vmax=800 mm·s-1,最大工作电流Imax=50 mA。系统支持软件及版本:SmartCarve4.3。使用AutoCAD 2010绘制矢量图(*.dxf文件)后导入到SmartCarve4.3中进行切割参数设置。

1.3 试验方法利用激光束裁切木材时,通过在等离子状态下转移材料、等离子体发射和逃逸气体的燃烧等热力学方式切割材料,在此条件下, 被切材料表面被熔化、蒸发和气化。影响切割效果的工艺参数很多,如镜头高F(镜头底部到工件表面的距离,单位mm)、光强(激光发生器发射光强度的百分数)、功率、切割速度v、加速度等。切割效果指标也包含很多方面,如切缝的深度(即缝深,单位mm)、切缝的宽度和均匀程度(即缝宽,单位mm)以及切口的平整度、烧灼程度等。

激光切割的缝隙一般呈V形,为了研究方便,缝宽通常取半高宽。为了得到更大的切割板厚,可采用低速大光强的方法,但是激光切割机功率有限制,且易引起火灾(试验中发现板材支架上的漆膜被烤化),安全性低,同时过低的进给速度也使生产率降低。因此可采用多次切割增加切割深度,但不是无限次切割就可以获得无限大的缝深,每次切割获得的缝深增量的变化规律也需要探索。

本研究探索常见的激光切割机设置参数镜头高(C)、光强(B)、进给速度(A)与切割指标缝深和缝宽的相互关系,特别是多次切割中每次切割指标增量的变化规律。试验选取的因素水平要素如表 1所示,其中光强体现了激光切割机的消耗功率大小,采用激光切割机设置中的写法,用百分数表示。多次切割的缝深和缝宽数据见表 2。表 2给出了1~3次递次切割中缝深和缝宽的数据及对数据增量的初步数据处理。

|

|

|

|

在同样条件下,每条切缝的缝宽比较均匀,重复试验下亦均匀,但每条切缝的缝深在不同长度部位并不均匀,差值多在0.5 mm以内,个别差值达1 mm以上,属于粗大误差,故剔除。出现粗大误差的原因主要是激光头运行起始和停止时的加速度影响以及木材材质的不均匀性影响。表 2中每个测量值为每种切割条件下重复2次、用细木工带锯机切开切缝后每条切缝左中右3个部位的平均值,切缝的断面图像如图 1所示。

|

图 1 切缝断面图像 Figure 1 The cross-section images of cutting seam |

试验目标:多次切割中缝深和缝宽变化规律。主要采用纵向比较和横向比较方法寻找影响切割效果的规律。

镜头高F=17 mm时,缝深小,缝宽为1~2 mm,缝隙边缘变得极不清晰,特别是光强较大时,烧灼程度也很严重,所以表 2中没有给出该条件下的缝宽数据,但此参数适合雕刻大面积的像素图类,在减少切割次数方面比一般选取低镜头高更明显(赵洪刚等,2016b;赵静等,2006)。针对缝宽,在测量时发现,同一切割条件下,缝宽的均匀程度很好,各部位和重复多条切缝的缝宽基本一致,数值相差多在0.1 mm以下。

2 数据分析采用纵向比较和横向比较2种方式。纵向比较是固定某1个或某2个切割参数和切割次数,评价指标的变化规律;横向比较是同种切割条件下多次切割,评价指标的变化规律。

2.1 缝宽规律分析对表 2中数据进行分析可知,缝宽主要受镜头高影响,切割次数影响次之,其他因素影响相对来说较弱。为找出最关键的主效应规律,进给速度和光强的影响忽略。

1) 纵向比较 1次切割条件下,镜头高F=3 mm时,缝宽约为0.2 mm;F=7 mm时,缝宽约为0.1 mm;F=11 mm时,缝宽约为0.3 mm。可以看出,同次切割中,镜头高从3增加到7 mm时, 缝宽逐渐缩小,镜头高大于7 mm时,缝宽开始增加,且增加速率越来越快。2次切割条件下,镜头高F=3 mm时,缝宽为0.2~0.3 mm;F=7 mm时,缝宽为0.1~0.2 mm;F=11 mm时,缝宽为0.3~0.4 mm。3次切割条件下,镜头高F=3 mm时,缝宽约为0.3 mm;F=7 mm时,缝宽约为0.2 mm;F= 11 mm时,缝宽约为0.4 mm。

2) 横向比较 镜头高相同时,随着切割次数增加,缝宽也增加,但增加量逐渐减小,最初每增加1次切割,缝宽增加量一般为0.1 mm,达到一定次数后(根据切割参数不同,次数略有区别),缝宽基本上不再受切割次数影响。

2.2 多次切割缝深规律分析受激光切割机功率和安全方面影响,通常切割板材的厚度较小。为了增加切割深度,选择多次切割方法。多次切割并不能使缝深无限增加,且随着切割次数增加,同样条件下所能增加的缝深越来越小,过多次重复切割没有实际意义。本研究重点探索随着切割次数增加每次切割对缝深和缝宽变化的影响规律,根据表 2中数据进行分析如下。

1) 横向比较 同样条件下,切割次数越多,缝深绝对值越大,但每次切割缝深增量不同。在进给速度v≤100 mm·s-1、光强≤40%时,随切割次数增加,缝深增加,但缝深增量变小,即每次切割的缝深越来越小。在v≥100 mm·s-1、光强≥60%时,随切割次数增加,缝深增量虽然变大,但增加速率变小(如表 2中最后一列所示)。由于高速切割时,缝深初始基数值小,所以速率变大的意义不大,即缝深增加的绝对值并不大。缝深增量变化规律并不是绝对规则,本规律为大致的趋势变化规律。

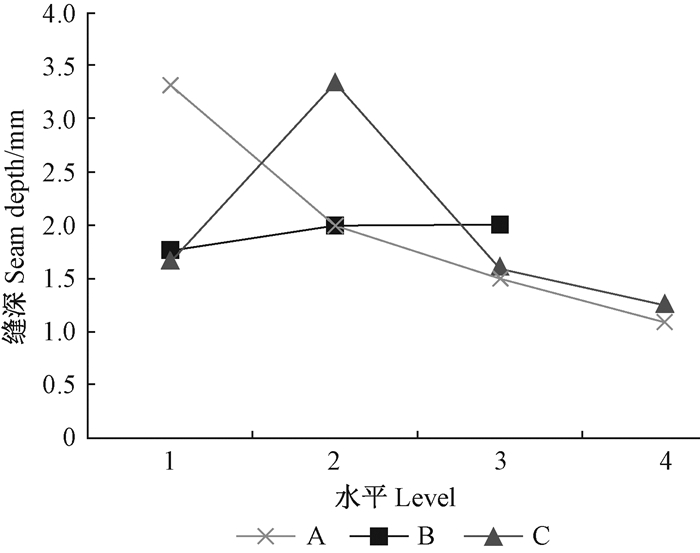

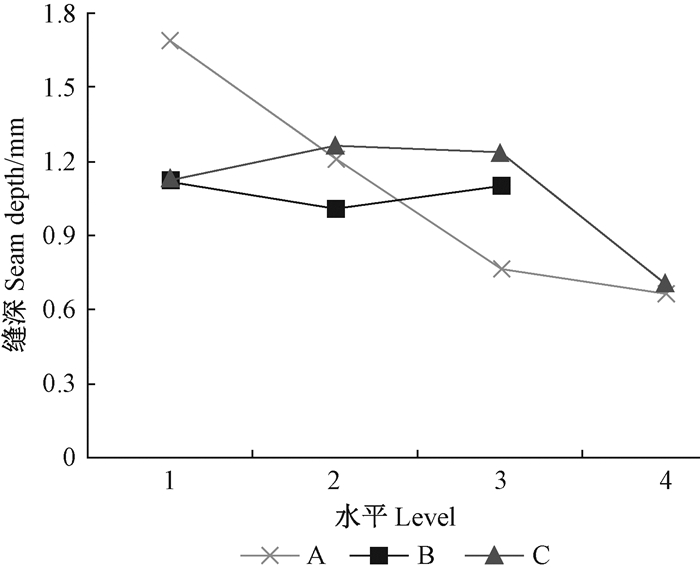

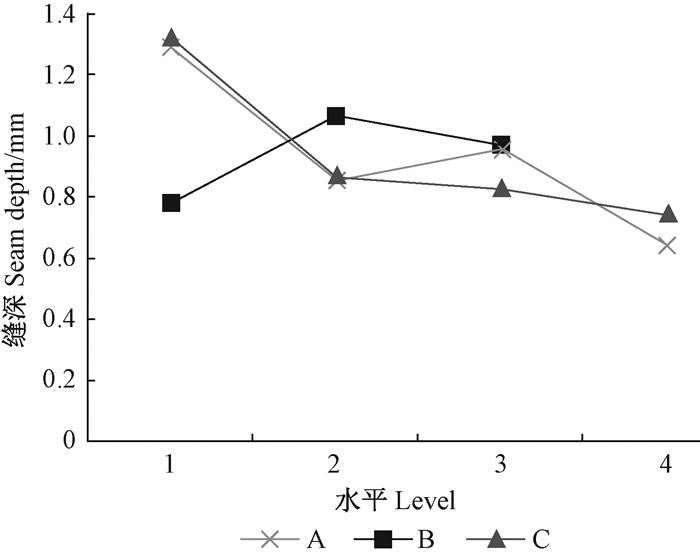

2) 纵向比较 由于数据较多,且不易直接观察出数据变化规律,故对数据进行再处理。对从第1次、第2次到第3次切割的缝深进行分析时,先固定某一因素,然后取其他条件下切割的均值绘制曲线,分别得图 2、图 3和图 4。

|

图 2 第1次切割固定某因素缝深均值 Figure 2 The average seam depth for the first fixed cutting under certain factors |

|

图 3 第2次切割固定某因素缝深均值 Figure 3 The average seam depth for the second cutting under fixed certain factors |

|

图 4 第3次切割固定某因素缝深均值 Figure 4 The average seam depth for the third fixed cutting under certain factors |

根据图 2,第1次切割时,镜头高F对缝深的影响程度最明显,其次是进给速度v,光强对缝深的影响相对来说较小。光强取B2、B3水平时影响程度相差很小,即光强较大时,对缝深的影响程度变小,且光强越大,消耗功率越多,切缝的烧灼程度也越明显。综合考虑,得第1次切割获得较大缝深的优化组合为A1B2C2。

根据图 3,第2次切割时,进给速度v对缝深的影响程度最显著,其次是镜头高F,最后是光强。综合考虑,得第2次切割获得较大缝深的优化组合为A1B1C2。

根据图 4,第3次切割时,进给速度v和镜头高F对缝深的影响程度显著,其次是光强。综合考虑,得第3次切割获得较大缝深的优化组合为A1B2C1。

根据图 2~4综合分析,从多次切割方案组合中可以看出,镜头高F和进给速度v对缝深的影响显著。进给速度对缝深的影响规律较为单一,进给速度越低,缝深越大;镜头高初期C2水平影响大,随着切割次数增加,缝深增加,水平值降低才有明显影响;光强影响规律不规则,总体上不宜过高。

因此,要获得较大缝深,首先要采用较低的进给速度(A1),光强和镜头高选取B2C2组合,第2次切割光强可以小一些,第3次切割光强增大,镜头高减小。也就是说随着切割次数增加,切缝变深,相当于镜头高也增加,镜头高超过17 mm后,每次切割缝深不到1 mm,缝宽却增加很多,所以切割板厚不宜超过20 mm(根据材质不同,切割参数设置不同,会有所差别,且单次切割不宜超过10 mm)。降低进给速度,可以获得更大的缝深,但单纯靠降低进给速度和增大光强的方式容易引起火灾,所以应采取多次切割逐渐降低镜头高的方式。因为调节镜头高比进给速度和光强调节麻烦些,所以可在一开始取均值,约为5.67 mm,光强均值约53.3%,与第1次切割镜头高度值接近。综合考虑,如果采用多次切割获得较大的缝深,为了避免频繁调节参数,初次选取镜头高5~6 mm、光强取50%~60%较为适宜。

2.3 镜头高对缝深影响理论分析根据表 2中数据和图 2~4的分析,提取镜头高与缝深的关系,绘制3次切割(c1-c2-c3,c1表示第1次切割时镜头高曲线,其他标注类同,为避免与表示因素水平的镜头高相混,c采用小写)镜头高对缝深的影响拟合曲线如图 5所示, c3曲线在镜头高F=3 mm左侧是与右侧对称补出的拟合曲线。

|

图 5 镜头高对缝深的影响曲线 Figure 5 The effect curve graph of lens height on seam depth |

从3次切割的影响曲线可以看出,曲线近似呈正态分布,将其归结为下式表示:

| $ h = \frac{1}{{\sqrt {2\pi {\sigma ^2}} }}{{\rm{e}}^{ - \frac{{{{\left({F - c} \right)}^2}}}{{2{\sigma ^2}}}}}。$ | (1) |

式中:h为缝深;σ为标准差;c为最佳镜头高;F为设置镜头高。

根据式(1),当设置镜头高等于最佳镜头高时,激光能量密度最大、光斑小、缝宽小,可以获得理论最大缝深;镜头高过小,光斑大,能量尚未集中,镜头高过大,距离远,发生散射现象,由于能量呈高斯分布,均造成能量密度小、缝宽大、缝深小的结果。结合图 5及多次切割缝深规律分析,第1次切割时,最佳镜头高c1从左侧接近7 mm,第2次切割时,c2从右侧接近7 mm,近似取对称轴为7 mm,对应第1次和第2次切割合理镜头高代号为C2,置信区间是3~11 mm;第3次切割c3对称轴为3 mm,对应合理镜头高代号为C1,置信区间在3 mm附近。镜头高偏离最佳镜头高越远,缝深越小;随着切割次数增加,最佳镜头高降低,且镜头高对缝深的影响程度也降低。

2.4 切割中技术参数变化规律机制分析激光切割木材其实质是利用激光的高聚光性,在较小范围内使切缝处的木材迅速升温,超过燃点而气化,关键在于提高激光的能量密度以及适当的作用时间。根据数据表中数据变化规律纵横向比较分析,影响切割中技术参数变化规律机制如下:

1) 切割速度越小,作用时间越长,木材吸收的能量越多,就会有更多的木材被气化,从而增大缝深,这是每次切割中获得最大缝深的切割速度最优参数都是A1的原因。但是过小的切割速度会造成作用时间过长,随着缝深增加,高斯现象明显,光斑直径变大,能量密度反而下降,使木材没有达到气化点而先达到燃点,容易造成火灾,所以切割速度不宜过小。常规认为切割速度小,木材吸收能量多而容易造成火灾,这是不准确的。

2) 提高激光的能量密度包含2方面:一是使光斑直径小;二是提高激光能量。光斑直径小,能量密度大,切缝窄,同时被气化的木材量少,所需的能量相对也小。通常都会认为在激光聚焦透镜的焦点处光斑直径最小,但是由于激光切割机的激光是多次聚焦,而且由于激光具有一定的高斯现象,激光头也总是处于运动状态而不是静止的,造成最小光斑并不一定在聚焦透镜的理论焦点处,多数情况下会略高一些,这也是提出采用镜头高而不是焦距作为因素的原因。提高光强,可以提高激光能量,但光强过大会使烧灼现象明显,缝宽略微增加,缝深增加却不是很多;而且大光强要求激光管长时间处于较大功率输出,对激光管使用寿命有一定影响,所以光强应适中。

3) 第2次切割合理光强为B1,比第1次切割合理光强B2小,这是因为第1次切割已将切缝处木材气化一部分而形成了一个缝隙,第2次切割无需过大的光强,以免能量浪费。第3次切割合理光强为B2,镜头高为C1,这是因为前2次切割的缝深较大,切缝处待切割木材距离镜头变远,而激光由于高斯现象,能量密度变小,所以需要降低镜头高靠近木材,使之聚焦距离重新变得合理,并加大光强,以提供足够的能量和能量密度,但会带来缝宽增加和烧灼程度明显的现象。

2.5 激光雕刻应用分析如果使用激光雕刻矢量图中的线条图案,而不是切断,一般缝深不宜太大。在高速切割时,光强的影响作用减弱,可以根据木板的厚度,在镜头高为6~7 mm时,提高进给速度(如v≥150 mm·s-1)、采用较小的光强(如光强小于40%),这样既可以提高生产效率,还可以使切缝缝隙较小(缝宽约0.1 mm),烧蚀程度较小,缝深较均匀,约2 mm。在高速切割时增大光强,对于雕刻深度影响较弱,烧灼程度相对来说增加也较大(汤晓华等,2002)。如果缝深不需要太大,可以采用更高的进给速度、更小的光强,即高速小光强雕刻;如果需要雕刻较宽的线条效果,可以通过改变镜头高来实现。

如果使用激光雕刻像素图案,经常会遇到有大面积的填充图案,应该把这部分图案提取出来,单独另存为一个文件,采用较低镜头高的方式,增加每次蚀刻的宽度(即缝宽指标),以减少激光头运行次数,提高生产效率。需要注意的是,在每个文件运行时,不能移动试样,激光头的定位点和每个雕刻图案文件中的定位点要一致、统一,以免前后雕刻的图案不重合,出现错位现象而造成废品。

3 讨论本文着重提出了通过多次切割来加大缝深,由于技术参数变化规律复杂,提出采用纵横向比较方法分析技术参数变化规律以及镜头高对缝深的影响机制。由于镜头高对切割效果影响显著,但在机器运行时却不能调节,只能停机调整,因此增加镜头高在运行过程中的调节功能是以后激光切割机的一个研究方向。

由于木材的材质差别很大,数据会因为试验条件不同而有所差别,但总体规律应该是一样的,只是尚需大量的试验继续探索。

4 结论1) 缝宽受镜头高影响最大,在同样切割条件下,缝宽比较均匀。

2) 在镜头高为7 mm左右时,缝宽最小,单次切割一般在0.1 mm左右。镜头高降低或者增加,都会使缝宽增加,但随镜头高增加缝宽增加的程度比随镜头高减小缝宽增加的程度大。

3) 相同参数下多次切割,每次切割缝宽增加约0.1 mm,但达到一定次数后,缝宽不再随切割次数增加而增加。

4) 单次切割时为获得较大缝深,可以选择较低的进给速度,但为安全起见,不宜过低。

5) 在中低速切割时,随切割次数增加,缝深增量越来越小,需要逐渐降低镜头高度来增加缝深。

6) 为了获得更大缝深,采用多次切割比单次切割合理,第1次切割合理方案为进给速度50 mm·s-1、光强60%、镜头高7 mm,第2次切割合理方案为进给速度50 mm·s-1、光强40%、镜头高7 mm,第3次切割合理方案为进给速度50 mm·s-1、光强60%、镜头高4 mm。如果采用不调整镜头高方式,初始镜头高应选择5~6 mm。

7) 如果需要雕刻不需太深的(不切透)大面积图案,如像素图案,可以采用较高的镜头高,高速切割,缝宽较大,以减少切割次数,提高生产率,缺点是边缘不规则,烧灼程度大,特别是光强较大时烧灼程度更明显,但其烧灼状态却可以产生一种类似于烙画的艺术效果。

程伟, 朱典想, 梁萍. 2005. 木材加工技术的新发展[J]. 木工机床, (3): 11-14. |

Cheng W, Zhu D X, Liang P. 2005. New development of wood processing technologies[J]. Woodworking Machine, (3): 11-14. |

高金贵, 邹志平, 王立影, 等. 2014. 带锯条产生裂纹前后的振动对比分析[J]. 福建林业科技, 41(3): 115-120. |

Gao J G, Zou Z P, Wang L Y, et al. 2014. Band saw blade crack before and after the vibration of the comparative analysis[J]. Journal of Fujian Forestry Science and Technology, 41(3): 115-120. |

姜新波, 任洪娥, 李建东, 等. 2000. 木材选择性激光烧结制造技术的参数确定[J]. 林业机械与木工设备, 28(6): 18-19. |

Jiang X B, Ren H E, Li J D, et al. 2000. Parameter determination of wood selective laser sintering technology[J]. Forestry Machinery & Woodworking Equipment, 28(6): 18-19. |

孟黎鹏, 王春明, 刘一楠. 2011. 三层实木复合地板的生产工艺及技术要点[J]. 中国人造板, (11): 16-23. |

Meng L P, Wang C M, Liu Y N. 2011. Production technology and key points for three-layer parquet[J]. China Wood-Based Panels, (11): 16-23. |

汤晓华, 任洪娥, 姜新波, 等. 2002. 木材的激光去除成型技术方法研究[J]. 林业机械与木工设备, 30(7): 10-12. |

Tang X H, Ren H E, Jiang X B, et al. 2002. Study on the method of laster removal of wood[J]. Forestry Machinery & Woodworking Equipment, 30(7): 10-12. |

王又良. 2005. 激光加工的最新应用领域[J]. 应用激光, 25(5): 329-332. |

Wang Y L. 2005. The latest application area of laser processing[J]. Applied Laser, 25(5): 329-332. |

赵洪刚, 高金贵, 赵焕萍, 等. 2015. 圆锯片极坐标横向振动理论方程的建立[J]. 北华大学学报, 16(1): 128-131. |

Zhao H G, Gao J G, Zhao H P, et al. 2015. Establish on transverse vibration equation of polar coordinates for circular sawblade[J]. Journal of Beihua University, 16(1): 128-131. |

赵洪刚, 乐磊, 刘彦龙, 等. 2016a. 拼花实木复合地板激光切割制备工艺研究[J]. 北京林业大学学报, 38(6): 110-115. |

Zhao H G, Le L, Liu Y L, et al. 2016a. Laser cutting preparation technology of solid wood parquet laminate flooring[J]. Journal of Beijing Forestry University, 38(6): 110-115. |

赵洪刚, 刘彦龙, 孙耀星, 等. 2016b. 激光切割工艺参数对切割樟子松切缝效率的影响[J]. 南京林业大学学报:自然科学版, 40(6): 203-206. |

Zhao H G, Liu Y L, Sun Y X, et al. 2016b. Effects of parameters of laser cutting on the cutting seam efficiency of Pinus sylvestris wood[J]. Journal of Nanjing Forestry University:Natural Sciences Edition, 40(6): 203-206. |

赵静, 钱桦, 张厚江, 等. 2006. 激光雕刻木材工艺参数的研究[J]. 木材加工机械, (6): 15-17. |

Zhao J, Qian H, Zhang H J, et al. 2006. Study on the technical parameters for laser carving wood[J]. Wood Processing Machinery, (6): 15-17. |

Goodell B, Frederick A, Kamke F, et al. 1991. Laser incising spruce lumber for improved penetration[J]. Forest Products Journal, (1): 15-20. |

Hon K K B, Gill T J. 2003. Selective laser sintering of SiC/polyamide composites[J]. CIRP Annals-Manufacturing Technology, 52(1): 173-176. DOI:10.1016/S0007-8506(07)60558-7 |

Liu P X, Liu H Q, Zhang Y S. 2015. A new thin sheet heat source model for active gas melt laser cutting[J]. The International Journal of Advanced Manufacturing Technology, 77: 1475-1481. DOI:10.1007/s00170-014-6478-z |

Vossen G, Hermanns T, Schüttler J. 2015. Analysis and optimal control for free melt flow boundaries in laser cutting with distributed radiation[J]. Journal of Applied Mathematics and Mechanics, 95(3): 297-316. |

Zhao H G, Wu J H, Liu Y L, et al. 2016. Determination of main laser processing technical parameters in wood manufacturing[J]. AMEⅡ: 884-888. |

2017, Vol. 53

2017, Vol. 53