文章信息

- 林琳, 庞瑶, 刘毅, 郭洪武, 张仲凤

- Lin Lin, Pang Yao, Liu Yi, Guo Hongwu, Zhang Zhongfeng

- 超声波辅助纳米Ag/TiO2浸渍木材的化学改性与微观构造表征

- Chemical Modification and Microstructure Characterization of Nano-Ag/TiO2 Impregnation of Wood Assisted by Ultrasonic

- 林业科学, 2017, 53(12): 102-111.

- Scientia Silvae Sinicae, 2017, 53(12): 102-111.

- DOI: 10.11707/j.1001-7488.20171211

-

文章历史

- 收稿日期:2017-03-23

- 修回日期:2017-08-30

-

作者相关文章

2. 北华大学林学院 吉林 132013;

3. 中南林业科技大学湖南省绿色家居工程技术研究中心 长沙 410004

2. Forestry College of Beihua University Jilin 132013;

3. Hunan Green Home Engineering Technology Research Center, Central South University of Forestry and Technology Changsha 410004

随着科技进步和社会发展,木材的应用范围越来越广,人们对材料的品质要求也越来越高。将木材科学与纳米技术交叉融合制备高附加值的无机纳米/木材复合材料,是木材科学领域日益受到重视的研究内容之一。大量研究表明,无机纳米能够提高尺寸稳定性和疏水性,具有抗老化、阻燃、杀菌等效果,可以运用到功能性复合材料制备及相关材料保护中(Abidi et al., 2007;Feng et al., 2010;Sun et al., 2010;Ghonche et al., 2012;毛丽婷等,2015)。纳米Ag/TiO2是一种高效广谱的防霉抗菌材料,具有光催化活性高、成本低、环境友好等特点,使用纳米Ag/TiO2改性木材可以显著提高木材的防霉抗菌性能(Zhang et al., 2009;杨优优等,2012;Mozhgan et al., 2013;唐朝发等,2015;周腊,2015;Yeh et al., 2017)。然而,纳米Ag/TiO2极性强,比表面积大,在液相介质中受范德华力作用极易发生团聚,从而形成尺寸较大的团聚体吸附于木材表面,难以渗透进入木材内部,且在加工和使用过程中易流失,严重影响实际应用效果。因此,探索运用新型高效的浸渍方法是提高无机纳米/木材复合材料制备技术发展的关键问题。

木材经超声波处理后能够有效提高其渗透性,目前主要应用于木材干燥、木材染色和木材内含物的提取等方面(Kaufmann et al., 2002;He et al., 2013;Liu et al., 2015)。超声波在媒质中传播时,会产生机械作用、空化作用和热作用,引起湍动效应、微扰效应、界面效应和聚能效应(崔晓霞等, 2012)。在超声波周期性扰动作用下,液体瞬间产生一系列快速交替的压缩和舒张,引发空化泡核崩溃,同时在空化泡核内部产生高温高压和微射流,可加快处理体系的传热传质过程,激发自由基产生,促进和加速化学反应,从而提高反应速率,降低反应条件,缩短反应时间(Fuente-Blanco et al., 2006;Soria et al., 2010)。同时,超声波能够提高溶液中纳米Ag/TiO2的分散性,产生的冲击波能够促使团聚体分散(Kimitoshi et al., 2008)。

本文对超声波辅助浸渍处理提高木材负载纳米Ag/TiO2性能的可行性进行探索性研究,分析超声功率、超声时间和纳米Ag/TiO2浓度对木材载药量和抗流失性能的影响,以及浸渍前后木材的微观结构、轴向分布、化学结构、结晶度及其热稳定性的变化规律,以期为后续制备防霉抗菌型纳米木基复合材料提供理论依据。

1 材料与方法 1.1 材料与设备试件:樟子松(Pinus sylvestris var.mongolica)边材,规格为20 mm(L)×20 mm(R)× 20 mm(T),含水率12%,六面光滑平整,无霉斑、无蓝变、无虫蛀、无节。

试剂:纳米Ag/TiO2,自制,晶型为锐钛矿型,平均粒径30 nm,载银量1%;六偏磷酸钠,中国潍坊鑫发化工有限公司;KH560偶联剂(γ-缩水甘油醚氧丙基三甲氧基硅烷),美国Dow Corning公司;无水乙醇,中国北京化工厂。

设备:超声波清洗器(KQ5200DB),昆山市超声波仪器有限公司;高速磁力搅拌器(85-2 A),金坛市城西峥嵘实验仪器厂;真空干燥箱(DZF6000),上海一恒科技有限公司。

1.2 试验方法 1.2.1 纳米Ag/TiO2表面改性称取0.6 g六偏磷酸钠添加到100 mL去离子水中,搅拌均匀后加入0.5、1.0、1.5和2.0 g纳米Ag/TiO2粉末,在高速磁力搅拌下加入含2%硅烷偶联剂KH560的乙醇溶液,使Ag/TiO2和KH560的质量分数比为1:0.05,持续搅拌10 min,超声(频率40 kHz,功率300 W)分散10 min,得到不同浓度(0.5%、1.0%、1.5%和2%)的纳米Ag/TiO2分散液。

1.2.2 常压浸渍处理将樟子松试件放入浓度1.0%的纳米Ag/TiO2分散液中常温浸渍处理20 min,取出试件称重后,在真空干燥箱中烘干,制成常压浸渍处理的纳米Ag/TiO2木基复合材料,计算载药量和抗流失率,并进行表征检测。

1.2.3 超声波辅助浸渍处理采用单因素试验探究超声功率、超声时间、纳米Ag/TiO2浓度对木材载药量和抗流失率的影响。将樟子松试件放入一定浓度的纳米Ag/TiO2分散液中,超声波(75、150、225和300 W)辅助浸渍处理(10、20、30和40 min),取出试件称重后,在真空干燥箱中烘干并称重。超声波辅助浸渍工艺参数如表 1所示。

|

|

不同反应条件下制备平行试件各6块,先将试件放入真空干燥箱中40 ℃烘至恒重,称重记录其质量(m1),然后将试件超声波辅助浸渍处理后取出并用吸水纸擦拭试件表面,去掉残液,称质量(m2)并记录。试件的载药量(R)根据下式(李凤竹,2014)计算:

| $ R = \frac{{\left({{m_2} - {m_1}} \right) \times C}}{V}。$ | (1) |

式中:R为纳米Ag/TiO2的保持量(kg·m-3);V为试样体积(m3);C为纳米Ag/TiO2浓度(%);m1为浸渍前试件质量(kg);m2为浸渍后试件质量(kg)。

1.3.2 抗流失率不同反应条件下制备平行试件各12块,依据美国AWPA标准《木材防腐剂流失性判断的标准方法》(E11-97)进行检测。

1) 流失前试件增重率 试件烘至绝干称其质量,计为初始绝干质量(M1),再将试件进行浸渍处理后,称其绝干质量(M2),计算式如下:

| $ {W_1} = \frac{{{M_2} - {M_1}}}{{{M_1}}} \times 100\% 。$ | (2) |

式中:M2为浸渍处理后的试件绝干质量(kg);M1为未处理试件的绝干质量(kg);W1为流失前试件增重率(%)。

2) 流失后试件增重率 将试件放入烧杯中加蒸馏水并不断搅拌,静置后按5、10、24、48 h间隔换水,然后取出试件,烘干称其绝干质量(M3),计算式如下:

| $ {W_2} = \frac{{{M_3} - {M_1}}}{{{M_1}}} \times 100\% 。$ | (3) |

式中:M3为流失后的试件绝干质量(kg);M1为未处理试件的绝干质量(kg);W2为流失后试件增重率(%)。

3) 抗流失率 试件抗流失率用G表示,计算式如下:

| $ G = 1 - \frac{{{W_1} - {W_2}}}{{{W_1}}} \times 100\% 。$ | (4) |

将樟子松素材和超声波辅助浸渍制备的纳米Ag/TiO2木基复合材料试件表面切下1 mm厚薄片并粘贴在载物台上,真空离子喷镀金膜,采用SU8010型场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)观察试件纳米Ag/TiO2的分布情况和形貌特征。

1.3.4 纳米Ag/TiO2在木材轴向分布的测定将试件沿轴向深度5、10 mm锯切,在试件表面和锯切面上分别切下1 mm厚薄片并粘贴在载物台上,使用X-射线能谱仪(energy dispersive X-ray spectroscopy,EDX)分析表面元素组成,并通过Ti元素质量百分比计算纳米Ag/TiO2(载银量1%)的质量分数,计算式如下:

| $ {\omega _{{\rm{Ag/Ti}}{{\rm{O}}_{\rm{2}}}}} = {\omega _{{\rm{Ti}}}} \times \frac{{{M_{{\rm{Ti}}{{\rm{O}}_{\rm{2}}}}} + {M_{{\rm{Ag}}}} \times 1\% }}{{{M_{{\rm{Ti}}}}}} \times 100{\rm{\% }}。$ | (5) |

式中:ωAg/TiO2为Ag/TiO2质量分数(%);ωTi为Ti元素质量百分比(%);MTiO2为TiO2的分子质量;MTi为Ti的分子质量;MAg为Ag的分子质量。

1.3.5 官能团测定将被测试件在真空干燥箱中烘至绝干制成350目粉末样品,并将溴化钾连续烘干48 h,按质量比1:100充分混合研磨压片,采用Nicolet Avatar 330型傅里叶转换红外光谱仪(Fourier transform infrared spectrometry,FTIR)对样品进行扫描,波数范围为400~4 000 cm-1,扫描次数32次,分辨率为2 cm-1。

1.3.6 结晶度测定将被测试件在真空干燥箱中烘至绝干并制成350目粉末样品,采用Bruker D8 ADVANCE型X-射线衍射仪(X-ray diffractometer,XRD)进行结晶度分析。将适量干燥试样粉末放入XRD载物片凹槽中,均匀铺开,使试样被测面与载物片的平面齐平,被测面用工具加工平整,待测。自动锁上铅玻璃窗,进行XRD扫描,扫描范围为10°~80°,转靶速度为2(°)·min-1。

1.3.7 热重测定将被测试件在真空干燥箱中烘至绝干并制成350目粉末样品,采用Shimazu TGA-50H型热重分析仪(thermo gravimetric analyzer,TGA)进行热重分析,升温速率为10 ℃·min-1,氮气(N2),环境温度(24 ℃)升至800 ℃。

2 结果与分析 2.1 超声功率的影响超声功率对木材载药量和抗流失率的影响见图 1,其中功率0处对应常压浸渍(20 min,纳米Ag/TiO2浓度1.0%)制备的纳米Ag/TiO2木基复合材料的载药量(1.994 kg·m-3)和抗流失率(72.65%)。随着超声功率增加,木材载药量呈先升高后降低的趋势,在功率为75 W时达到峰值(2.622 kg·m-3),载药量较常压浸渍提高31.5%;抗流失率随着超声功率增加而持续提高,在功率为300 W时,抗流失率(77.72%)较常压浸渍提高7%。

|

图 1 超声功率对木材载药量和抗流失率的影响 Figure 1 Effects of ultrasonic power on loading amount and fixation rate (超声时间:20 min,纳米Ag/TiO2浓度:1.0%) (ultrasonic time: 20 min, nano-Ag/TiO2 concentration: 1.0%) |

载药量提高是由于在超声波辅助浸渍时发生了“声空化”现象,即产生了数以万计的微小气泡,且这些气泡迅速闭合产生微激波,局部压强增大,有利于纳米Ag/TiO2向试件内部渗透和扩散,使得增重率增加(赵紫剑等,2014)。当超声功率过大时,增重率反而呈下降趋势,这是因为超声功率过大,空化强度增加,在试件周围产生过多的高温高压微小区域,使溶液流动加速,吸附在木材表面的纳米Ag/TiO2减少;同时会产生大量无用的气泡,增加散射衰减,形成声屏障,声强增大也会增加非线性衰减,从而削弱远离声源试材的浸渍效果(常佳等,2009)。

抗流失率随着超声功率增加而持续提高,是由于在超声波辅助浸渍过程中,超声波使纳米Ag/TiO2的振动位移、速度、加速度和能量增加,进而加快纳米Ag/TiO2与木材基体之间的传质过程。超声波产生巨大的冲击力和微射流,削弱了纳米Ag/TiO2的表面能,提高了颗粒的分散程度,粒径尺寸减小,有利于纳米Ag/TiO2在木材细胞腔内的扩散;同时,超声波使木材表面液体流动速度加快,使沉积于木材外表面易于流失的纳米Ag/TiO2团聚体数量减小,从而提高了抗流失性。

2.2 超声时间的影响超声时间对木材载药量和抗流失率的影响见图 2。载药量和抗流失率随着超声时间增加而升高,但趋势逐渐放缓,超声时间为40 min时,载药量为2.281 kg·m-3,抗流失率为77.81%。

|

图 2 超声时间对木材载药量和抗流失率的影响 Figure 2 Effects of reaction time on loading amount and fixation rate (超声功率:225 W,纳米Ag/TiO2浓度:1.0%) (ultrasonic power: 225 W, nano-Ag/TiO2 concentration: 1.0%) |

纳米Ag/TiO2浸渍樟子松是一个逐步渗透、扩散和吸附的过程,木材刚浸渍于纳米Ag/TiO2分散液中时,木材从外到内逐渐被润湿,纳米Ag/TiO2分散液在毛细管力作用下向木材内部移动,木材外部分散液与木材内部产生浓度差,纳米Ag/TiO2进一步向内扩散(李凤竹,2014)。与此同时,超声波的空化和搅拌作用加速了纳米Ag/TiO2与木材的吸附与解吸过程,促进纳米Ag/TiO2向木材内部移动。由于处理时间越长,纳米Ag/TiO2与试件相互作用的时间越长,因此载药量和抗流失率都有所提高。但随着时间进一步延长,纳米Ag/TiO2浓度差变小,木材与纳米Ag/TiO2之间的吸附、解吸趋于平衡,并且由于纳米Ag/TiO2的附着使得渗透通道受阻,因此增长趋势放缓。

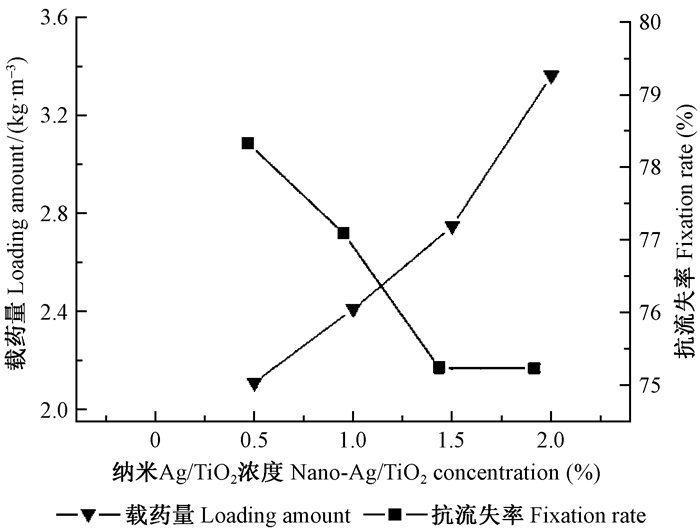

2.3 纳米Ag/TiO2浓度的影响纳米Ag/TiO2浓度对木材载药量和抗流失率的影响见图 3。载药量随着纳米Ag/TiO2浓度增加而增加,浓度为2.0%(3.363 kg·m-3)比浓度为0.5%(2.108 kg·m-3)提高了59.54%。抗流失率随着纳米Ag/TiO2浓度增加而减少,浓度为0.5%时抗流失率为78.33%。

|

图 3 纳米Ag/TiO2浓度对木材载药量和抗流失率的影响 Figure 3 Effects of nano-Ag/TiO2 concentration on loading amount and fixation rate (超声功率:225 W,超声时间:20 min) (ultrasonic power: 225 W, ultrasonic time: 20 min) |

纳米Ag/TiO2分散液浓度越高,在向木材内部渗透的过程中,木材内部和纳米Ag/TiO2分散液形成的浓度差也越大,有利于纳米Ag/TiO2向木材渗透,提高木材载药量;另外纳米Ag/TiO2浓度越高,纳米TiO2与木材、纳米TiO2与纳米TiO2之间相互碰撞发生吸附或团聚的概率增加,也使得木材载药量增加。

当纳米Ag/TiO2浓度较低时,纳米粒子间距离较大,范德华力减弱,纳米Ag/TiO2分散程度高,不易发生团聚,有利于纳米Ag/TiO2在木材细胞腔内的扩散。随着纳米Ag/TiO2浓度增加,纳米粒子间距离减小,团聚形成大尺寸二次粒子,难以进入木材内部,大量沉积在木材表面,因此易于流失(王敏等,2012;郭璐瑶,2015)。

2.4 微观构造分析常压浸渍(超声时间:20 min,纳米Ag/TiO2浓度:1.0%)和超声波辅助浸渍(超声功率:225 W;超声时间:20 min;纳米Ag/TiO2浓度:1.0%)制备的纳米Ag/TiO2木基复合材料径切面的微观构造见图 4。由图 4a、b可知,常压浸渍处理后,纳米颗粒成功进入樟子松细胞腔内,并附着于细胞壁上,但大量的纳米颗粒呈团聚状态,分散性较差。由图 4c、d可知,超声波辅助浸渍后,纳米颗粒呈絮状紧密排列在细胞壁上,放大5 000倍后,可以看到超声波辅助浸渍材中的纳米Ag/TiO2分散性明显高于常压浸渍材。

|

图 4 纳米Ag/TiO2木基复合材料的FESEM Figure 4 FESEM image of nano-Ag/TiO2 wood-based composite materials a, b.常压浸渍法 Atmospheric pressure impregnation;c, d.超声波辅助浸渍法 Ultrasonic impregnation. |

纳米Ag/TiO2在常压浸渍(超声时间:20 min; 纳米Ag/TiO2浓度:1.0%)和超声波辅助浸渍(超声功率:225 W; 超声时间:20 min; 纳米Ag/TiO2浓度:1.0%)制备的纳米Ag/TiO2木基复合材料中轴向分布见表 2。纳米Ag/TiO2大量沉积于木材表面,随着轴向深度增加,纳米Ag/TiO2浓度降低。超声波辅助浸渍制备的纳米Ag/TiO2木基复合材料中纳米Ag/TiO2更加均匀,表面浓度(15.33%)略小于常压浸渍(18.71%);在轴向深度为5 mm处,超声波辅助浸渍的浓度为常压浸渍的2.31倍;在轴向深度为10 mm处,超声波辅助浸渍的浓度为0.43%,而常压浸渍无纳米Ag/TiO2分布,说明超声波辅助浸渍提高了纳米Ag/TiO2在木材中的浸渍深度。

|

|

图 5为樟子松素材常压浸渍(超声时间:20 min; 纳米Ag/TiO2浓度:1.0%)和超声波辅助浸渍(超声功率:225 W; 超声时间:20 min; 纳米Ag/TiO2浓度:1.0%)制备的纳米Ag/TiO2木基复合材料的FTIR图谱。曲线b、c与a对比可以看出,770~ 500 cm-1范围出现大宽峰和565 cm-1处出现Ti—O特征峰,说明纳米Ag/TiO2成功负载于木材之上,结合611 cm-1外出现的Ti—O—C伸缩振动波峰以及3 396 cm-1处的纤维素羟基(—OH)伸缩峰变弱,判断纳米Ag/TiO2与细胞壁中纤维素羟基发生了反应(王敏等,2012)。曲线b、c中2 854 cm-1处脂肪酸类的C—H伸缩振动峰和1 605 cm-1处木质素C=O伸缩振动峰、1 030 cm-1处C=O伸缩振动峰减弱,同时611 cm-1处出现Ti—O—C特征峰,这是由于木材中的羧基与纳米Ag/TiO2表面的Ti4+形成了配位键,使C=O吸收峰减弱。同时,1 233 cm-1处木质素的酚羟基伸缩振动峰剂减弱,可能是由于酚羟基也起到了Ti4+交换中配位基的作用:木材—COOH+Ti4+ → [木材—COO-]4Ti4++H+;木材—C6H4—OH+Ti4+ → [木材—C6H4]4Ti4++H+。

|

图 5 樟子松素材和纳米Ag/TiO2木基复合材料的FTIR图谱 Figure 5 FTIR of Pinus sylvestris var. mongolica and nano-Ag/TiO2 wood-based composite materials a.素材 Unmodified wood;b.常压浸渍材 Atmospheric pressure impregnation;c.超声波辅助浸渍材 Ultrasonic impregnation. |

1 114和1 063 cm-1处产生的新峰分别对应着C—O—C伸缩振动和C—O—Si伸缩振动,此处C—O—C和C—O—Si来自硅烷偶联剂KH560,综合羟基振动峰减弱,说明硅烷偶联剂KH560不仅枝接在TiO2上,而且可能与木材纤维素中的羟基发生反应。

曲线c与b对比可知,770~500 cm-1范围的大宽峰强度更高,3 396 cm-1处的木材纤维素羟基(—OH)伸缩峰更弱,表明超声波辅助浸渍负载的纳米Ag/TiO2更多,说明超声波辅助浸渍有利于纳米Ag/TiO2负载在木材上。FTIR光谱吸收峰归属(薛晓明等,2016;郭洪武等,2015)如表 3所示。

|

|

图 6为樟子松素材常压浸渍(超声时间:20 min;纳米Ag/TiO2浓度:1.0%)和超声波辅助浸渍(超声功率:225 W;超声时间:20 min;纳米Ag/TiO2浓度:1.0%)制备的纳米Ag/TiO2木基复合材料的XRD图谱。从曲线a的衍射峰分析,樟子松在17.0°、22.2°以及35.0°附近出现了明显的衍射峰,分别代表木材纤维素(100)、(002)及(040)结晶面(Chen et al., 2013)。

|

图 6 樟子松素材和纳米Ag/TiO2木基复合材料的XRD图谱 Figure 6 XRD of Pinus sylvestris var. mongolica and nano-Ag/TiO2 wood-based composite materials a.素材 Unmodified wood;b.常压浸渍材 Atmospheric pressure impregnation;c.超声波辅助浸渍材 Ultrasonic impregnation. |

曲线b、c与a对比可知,纳米Ag/TiO2浸渍材保留了素材的衍射特征,并在37.7°、48.0°、53.7°和62.2°附近出现新的锐钛矿TiO2衍射峰,说明纳米Ag/TiO2成功负载在樟子松上,并呈现锐钛矿晶体结构特征,保持了其光催化性能。常压浸渍纳米Ag/TiO2的樟子松试材与素材相比,在17.0°、22.2°衍射强度下降,这是因为:一方面樟子松试材中引入纳米颗粒,使处理材中纤维素占木材的含量相应减小,衍射强度下降;另一方面,进入木材细胞中的纳米颗粒部分进入纤维素非结晶区,与非结晶区的羟基反应,纤维素总体体积有所增加,导致纳米Ag/TiO2木基复合材料的结晶度表观值下降。超声波辅助浸渍纳米Ag/TiO2的樟子松试材与常压浸渍、素材相比,在17.0°、22.2°衍射强度下降更加明显,这是由于超声波应力持续作用在纤维大分子材料非晶区的空隙,纤维表面生长疲劳裂纹,使纤维部分损坏,所以纤维素结晶度下降(薛振华等,2007;李坚,2014)。

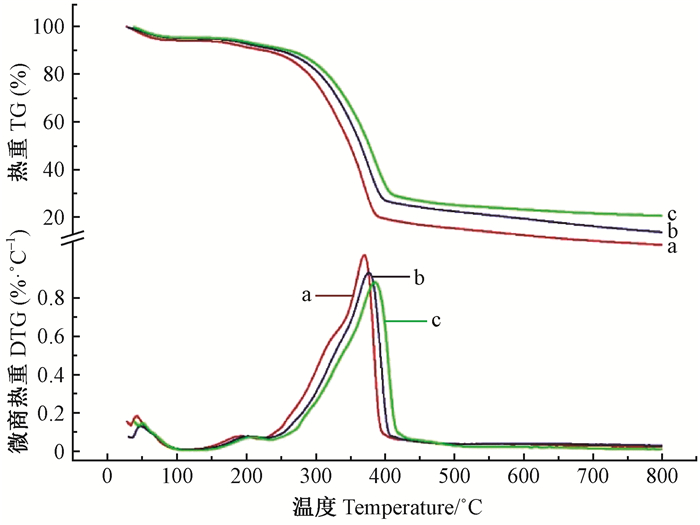

2.8 热重分析图 7为樟子松素材常压浸渍(超声时间:20 min;纳米Ag/TiO2浓度:1.0%)和超声波辅助浸渍(超声功率:225 W;超声时间:20 min;纳米Ag/TiO2浓度:1.0%)制备的纳米Ag/TiO2木基复合材料的TG分析图谱。从室温到250 ℃,木材发生第1次热分解,素材、常压浸渍材和超声波辅助浸渍材质量分别减少12.1%、10.2%和9.2%,此阶段主要是木材中水分的流失,包括自由水、吸着水以及化学水(李宇宇等,2011)。从250 ℃到400 ℃,木材发生第2次热分解,素材、常压浸渍材和超声波辅助浸渍材质量分别减少68.1%、61.9%和58.2%,是由于木材中极不稳定的半纤维素被热解以及纤维素发生解聚、链断裂所致。第3次是从400 ℃到800 ℃发生的缓慢热分解,素材、常压浸渍材和超声波辅助浸渍材质量分别减少10.5%、14.3%和11.9%,是木材中纤维素被完全热解以及木质素基本单元苯丙烷中的C—C键逐渐形成木炭石墨结构导致的(Gašparovič et al., 2010;毛丽婷等,2015)。

|

图 7 樟子松素材和纳米Ag/TiO2木基复合材料的TG分析图谱 Figure 7 TG of Pinus sylvestris var. mongolica and nano-Ag/TiO2 wood-based composite materials a.素材 Unmodified wood;b.常压浸渍材 Atmospheric pressure impregnation;c.超声波辅助浸渍材 Ultrasonic impregnation. |

当温度为800 ℃时,素材、常压浸渍材和超声波辅助浸渍材的残灰率分别为9.3%、13.6%和20.7%,超声波辅助浸渍制备纳米Ag/TiO2木基复合材料的残灰率是素材和常压浸渍材的2.2和1.5倍,说明纳米Ag/TiO2起到了稳定木材残留物的作用;最大降解温度分别为369.3、375.4和381.1 ℃,超声波辅助浸渍制备纳米Ag/TiO2木基复合材料较素材和常压浸渍材提高了11.8和5.7 ℃,提高了木材的阻燃性能。超声波辅助浸渍材阻燃效果更优,主要是因为纳米Ag/TiO2在木材中的浸渍深度更大,载药量更大,纳米Ag/TiO2在木材内部的细胞腔和细胞壁中沉积,阻碍O2的进入和热量的传导。

3 讨论本研究以六偏磷酸钠和KH560为复合分散剂,基于超声波辅助浸渍制备纳米Ag/TiO2木基复合材料,选取载药量和抗流失率两大性能指标,探讨超声功率、超声时间、试剂浓度对纳米Ag/TiO2木基复合材料的影响,制备的纳米Ag/TiO2木基复合材料比常压浸渍提高了31.5%和7%。制备方法上结合了化学分散法(复合分散剂)和物理分散法(超声波辅助浸渍法),与单一方法进行分散处理(袁光明等,2008;王敏等,2012)相比,使得纳米Ag/TiO2木基复合材料性能显著提升。

目前制备纳米木基复合材料的纳米材料以纳米TiO2为主,然而纳米TiO2只在紫外光环境下才能发挥光催化性能,在实际应用中受到限制(Feng et al., 2009)。纳米Ag的掺杂能产生费米能级差,起到光生电子浅势捕获阱的作用,使纳米TiO2可见光条件下亦有光催化性能(李雪松,2015)。然而目前对纳米Ag/TiO2改性木材的研究较少,且主要针对竹材(杨优优等,2012),本研究补充并丰富了纳米Ag/TiO2在木材领域的应用范围,为纳米木基复合材料的制备提供了理论依据。

4 结论1) 超声波辅助处理提高了木材的载药量和抗流失率,功率为75 W时,载药量比常压浸渍提高31.5%;功率为300 W时,抗流失率比常压浸渍提高7%。

2) 超声时间对载药量的影响不大,对抗流失率的影响呈先升高后降低的趋势,在时间为30 min时抗流失率达到峰值77.73%。

3) 随着纳米Ag/TiO2浓度增加,载药量持续上升,浓度为2.0%时载药量为3.363 kg·m-3,抗流失率则持续下降,浓度为0.5%时抗流失率为78.33%。

4) 超声波辅助浸渍处理后,纳米Ag/TiO2成功进入木材内部并附着在细胞壁上,团聚现象减少,分散性显著增强,浸渍深度增加。

5) 纳米Ag/TiO2与纤维素羟基发生反应,木材结晶度略有下降。

6) 纳米Ag/TiO2起到了稳定木材残留物的作用,热稳定性增强,残灰率是素材和常压浸渍材的2.2和1.5倍,最大降解温度较素材和常压浸渍材提高了11.8和5.7 ℃,提高了木材的阻燃性能。

常佳. 2009. 木材微波预处理与超声波辅助染色的研究. 北京: 中国林业科学研究院博士学位论文. (Chang J. 2009. The study on the wood microwave pre-treatment and ultrasonic dyeing. Beijing: PhD thesis of Chinese Academy of Forestry. [in Chinese].) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D602851 |

崔晓霞, 张小丽, 唐焕威, 等. 2012. 落叶松树皮活性物质提取及红外光谱分析[J]. 光谱学与光谱分析, 32(7): 1810-1814. (Cui X X, Zhang X L, Tang H W, et al. 2012. Study on extracts of active substances from larch bark by FTIR[J]. Spectroscopy and Spectral Analysis, 32(7): 1810-1814. [in Chinese]) |

郭洪武, 刘毅, 付展, 等. 2015. 乙酞化处理对樟子松木材耐光性和热稳定性的影响[J]. 林业科学, 51(6): 136-140. (Guo H W, Liu Y, Fu Z, et al. 2015. Effect of acetylation treatment on light fastness and thermal stability of Pinus sylvestris var. mongolica wood[J]. Scientia Silvae Sinicae, 51(6): 136-140. [in Chinese]) |

郭璐瑶. 2015. 纳米二氧化钛分散及其表面改性研究. 上海: 东华大学硕士学位论文. (Guo L Y. 2015. Study on dispersion and the surface modification of nanometer titanium dioxide. Shanghai: MS thesis of Donghua University. [in Chinese].) http://cdmd.cnki.com.cn/Article/CDMD-10255-1015032356.htm |

李凤竹. 2014. 木材纳米复合防腐剂MCZ的制备及其性能研究. 哈尔滨: 东北林业大学硕士学位论文. (Li F Z. 2014. Preparation of nano composite wood preservation MCZ and study on its performance. Harbin: MS thesis of Northeast Forestry University. [in Chinese].) http://cdmd.cnki.com.cn/Article/CDMD-10225-1014410264.htm |

李坚. 2014. 木材科学[M]. 北京: 科学出版社: 133-147. (Li J. 2014. Wood science[M]. Beijing: Science Press: 133-147. [in Chinese]) |

李雪松. 2015. 二氧化钛基纳米复合光催化剂的制备及其性能研究. 长春: 吉林大学硕士学位论文. (Li X S. 2015. Synthesis of titanic-based composite photocatalysts and their properties. Changchun: MS thesis of Jilin University. [in Chinese].) http://cdmd.cnki.com.cn/Article/CDMD-10183-1015599968.htm |

李宇宇, 李瑞, 田启魁, 等. 2011. 热重法研究落叶松热解动力学特性[J]. 东北林业大学学报, 39(7): 63-66. (Li Y Y, Li R, Tian Q K, et al. 2011. Pyrolysis kinetics of larch wood by thermogravimetric analysis[J]. Journal of Northeast Forestry University, 39(7): 63-66. [in Chinese]) |

毛丽婷, 汪洋, 朱丽虹. 2015. TiO2/木材复合材料的制备及其性能研究[J]. 林产工业, (7): 21-25. (Mao L T, Wang Y, Zhu L H. 2015. Research on preparation of TiO2-wood composites and its properties[J]. China Forest Products Industry,, (7): 21-25. [in Chinese]) |

唐朝发, 李岩, 李春风, 等. 2015. 不同抗菌剂对浸渍薄木抗菌性能影响的研究[J]. 林产工业, (2): 29-31. (Tang C F, Li Y, Li C F, et al. 2015. Effect of different anti-bacterial agencies on properties of veneer impregnated melamine formaldehyde resin[J]. China Forest Products Industry, (2): 29-31. [in Chinese]) |

王敏, 吴义强, 胡云楚, 等. 2012. 纳米二氧化钛基木材防腐剂的分散特性与界面特征[J]. 中南林业科技大学学报, 32(1): 51-55. (Wang M, Wu Y Q, Hu Y C, et al. 2012. Dispersion and interface characteristics of nano-TiO2 based wood preservatives[J]. Journal of Central South Univeisity of Forestry & Technology, 32(1): 51-55. [in Chinese]) |

薛振华, 赵广杰. 2007. 不同处理方法对木材结晶性能的影响[J]. 西北林学院学报, 22(2): 169-171. (Xue Z H, Zhao G J. 2007. Influence of different treatments on wood crystal properties[J]. Journal of Northwest Forestry University, 22(2): 169-171. [in Chinese]) |

薛晓明, 南程慧. 2016. 7种针叶树材红外光谱(FTIR)特征的比较与分析[J]. 安徽农业大学学报, 43(1): 88-93. (Xue X M, Nan C H. 2016. Comparison of FTIR spectra in seven conifer softwood samples[J]. Journal of Anhui Agricultural University, 43(1): 88-93. [in Chinese]) |

杨优优, 卢凤珠, 鲍滨福, 等. 2012. 载银二氧化钛纳米抗菌剂处理竹材和马尾松的防霉和燃烧性能[J]. 浙江农林大学学报, 29(6): 910-916. (Yang Y Y, Lu F Z, Bao B F, et al. 2012. Mould and fire resistance of Phyllostachys edulis and Pinus massoniana treated with a nano antibiotic agent, TiO2 doped-Ag[J]. Journal of Zhejiang A & F University, 29(6): 910-916. [in Chinese]) |

袁光明, 刘元, 胡云楚, 等. 2008. 几种用于木材/无机纳米复合材料的纳米粒子分散与改性研究[J]. 武汉理工大学学报:交通科学与工程版, 32(1): 142-145. (Yuan G M, Liu Y, Hu Y C, et al. 2008. Study on the dispersion mechanism of nano particles in the composites of wood with nano inorganic particle[J]. Journal of Wuhan University of Technology:Transportation Science & Engineering, 32(1): 142-145. [in Chinese]) |

赵紫剑, 何正斌, 沙汀鸥, 等. 2014. 超声波辅助木材常压浸渍工艺初探[J]. 木材加工机械, (2): 47-50. (Zhao Z J, He Z B, Sha T O, et al. 2014. Preliminary study on ultrasound-assisting wood impregnation at atmospheric pressure[J]. Wood Processing Machinery, (2): 47-50. [in Chinese]) |

周腊. 2015. 抗菌浸渍薄木饰面装饰板的制备工艺与性能研究. 北京: 北京林业大学硕士学位论文. (Zhou L. 2015. Study on preparation technology and properties of board decorated by antimicrobial impregnated veneer. Beijing: MS thesis of Beijing Forestry University. [in Chinese]) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2850889 |

Abidi N, Hequet E, Tarimals S, et al. 2007. Cotton fabric surface modification for improved UV radiation protection using sol-gel process[J]. Journal of Applied Polymer Science, 104(1): 111-117. DOI:10.1002/(ISSN)1097-4628 |

Chen H Y, Lang Q, Bi Z, et al. 2013. Impregnation of poplar wood (Populus euramericana) with methylolurea and sodium silicate sol and induction of in-situ gel polymerization by heating[J]. Holzforschung, 68(1): 45-52. |

Feng N C, Xu D Y, Qiong W. 2009. Antifungal capability of TiO2 coated film on moist wood[J]. Building and Environment, 44(5): 1088-1093. DOI:10.1016/j.buildenv.2008.07.018 |

Fuente-Blanco S D L, Sarabia E R F D, Acosta-Aparicio V M, et al. 2006. Food drying process by power ultrasound[J]. Ultrasonics, 44: e523-e527. DOI:10.1016/j.ultras.2006.05.181 |

gašparovič L, Koreňová Z, Jelemensk Dy' L'. 2010. Kinetic study of wood chips decomposition by TGA[J]. Chemical Papers, 64(2): 174-181. |

Ghonche R, Yaser A, Ardeshir A. 2012. Deposition of TiO2 nano-particles on wood surfaces for UV and moisture protection[J]. Journal of Experimental Nanoscience, 7(4): 468-476. DOI:10.1080/17458080.2010.538086 |

He Z B, Yang F, Peng Y Q, et al. 2013. Ultrasound-assisted vacuum drying of wood:effects on drying time and product quality[J]. BioResources, 8(1): 855-863. |

Kaufmann B, Christen P. 2002. Recent extraction techniques for natural products:microwave-assisted extraction and pressurised solvent extraction[J]. Phytochem Anal, 13(2): 105-113. DOI:10.1002/(ISSN)1099-1565 |

Kimitoshi S, Li J G, Hidehiro K, et al. 2008. Ultrasonic dispersion of TiO2 nanoparticles in aqueous suspension[J]. Journal of the American Ceramic Society, 91(8): 2481-2487. DOI:10.1111/jace.2008.91.issue-8 |

Liu Y, Hu J H, Gao J M, et al. 2015. Wood veneer dyeing enhancement by ultrasonic-assisted treatment[J]. Bioresources, 10(1): 1198-1212. |

Mozhgan H, Rao K V, Ahmadipour M, et al. 2013. Formation nano size Ag-TiO2 composite by sol-gel method and investigation of band gap decline[J]. Advanced Science, 5: 1-5. |

Soria A C, Villamiel M. 2010. Effect of ultrasound on the technological properties and bioactivity of food:a review[J]. Trends in Food Science & Technology, 21(7): 323-331. |

Sun Q F, Yu H P, Liu Y X, et al. 2010. Prolonging the combustion duration of wood by TiO2 coating synthesized using cosolvent-controlled hydrothermal method[J]. J Mater Sci, 45(24): 6661-6667. DOI:10.1007/s10853-010-4758-z |

Yeh M H, Chen P S, Yang Y C, et al. 2017. Investigation of Ag-TiO2 interfacial reaction of highly stable Ag nanowire transparent conductive film with conformal TiO2 coating by atomic layer deposition[J]. ACS Applied Materials & Interfaces, 2: 1-12. |

Zhang H J, Chen G H. 2009. Potent antibacterial activities of Ag/TiO2 nanocomposite powders synthesized by a one-pot sol-gel method[J]. Environmental Science & Technology, 43(8): 2905-2911. |

2017, Vol. 53

2017, Vol. 53