文章信息

- 郭晓磊, 何继龙, 庆振华, 卫宏, 曹平祥

- Guo Xiaolei, He Jilong, Qing Zhenhua, Wei Hong, Cao Pingxiang

- 软硬涂层刀具材料与木质复合材料的摩擦特性

- Tribological Properties of Coated Tool Materials and Wood-Based Materials

- 林业科学, 2017, 53(11): 164-169.

- Scientia Silvae Sinicae, 2017, 53(11): 164-169.

- DOI: 10.11707/j.1001-7488.20171119

-

文章历史

- 收稿日期:2017-02-14

- 修回日期:2017-07-25

-

作者相关文章

2. 蓝帜(南京)工具有限公司 南京 211100;

3. 合肥工业大学机械工程学院 合肥 230009

2. Leitz Tooling Systems(Nanjing) Co., Ltd. Nanjing 211100;

3. College of Machanical Engineering, Hefei University of Technology Hefei 230009

随着“中国制造2025”发展战略的提出,我国正由木制品(木质家具、地板和门窗)制造大国向制造强国转变(秦光远等,2016)。同时,大量高速、高效、柔性、复合、环保的切削加工新技术不断涌现,使木制品切削加工发生了根本变化,木材高速高效切削加工技术正成为研究热点(Osses et al., 2013;郭晓磊等,2016)。相对于传统切削,高速切削速度可达80 m·s-1以上,给高速切削的推广应用提出了诸多问题。在木材高速切削加工过程中,由于外载荷作用,工件材料与刀具间会发生高速的瞬间碰撞,产生超常规激变,工件材料的变形量大,应变速率可达105~107s-1;而且,切屑的瞬间形成及刀具-工件-切屑之间的剧烈摩擦,可导致切削刃高温产生,加快刀具磨损(曹平祥等,2010;郭晓磊等,2011;2012)。

在高速切削过程中,高温性能差、易磨损等缺陷使得普通硬质合金刀具无法适应高速高效加工的要求,限制了硬质合金材料的进一步应用(郭晓磊,2012;Guo et al., 2014;朱兆龙等,2017),而涂层技术的出现为硬质合金材料应用于木工刀具制造提供了广阔前景。涂层刀具是在强度较好的硬质合金或高速钢基体表面上涂覆薄薄的一层或多层减摩性或耐磨性好的难熔金属或非金属化合物而获得的,该技术使刀具结合了涂层材料优异的耐热性、耐磨性、化学稳定性以及高硬度和基体的优异强度,可以有效提高刀具的使用寿命(魏莎莎等,2014;曹伟,2016;张而耕等,2016)。目前,涂层材料主要分为两大类:一类是硬涂层,主要用于提高刀具的硬度和耐磨性;另一类是软涂层,主要用于降低刀具与工件材料的摩擦系数,减少摩擦磨损(邓建新等,2005;赵金龙等,2007;王洪涛等,2016;黑鸿君等,2016)。涂层硬质合金刀具已经广泛应用于金属切削加工领域,但在木材切削刀具领域应用较少,常见涂层材料主要是TiN硬涂层(李黎,2007;曾娟等,2007)。木工刀具材料与工件材料之间的摩擦特性影响着刀具的磨损、使用寿命及切削加工质量,因此对涂层硬质合金刀具材料与木质复合材料之间的摩擦特性进行研究,有助于为涂层硬质合金木工刀具的磨损及切削性能研究提供实践指导。

鉴于此,本文通过测试未涂层硬质合金刀具材料、TiN硬涂层硬质合金刀具材料和MoS2软涂层硬质合金刀具材料与木质复合材料(MDF、PB和WFPEC)之间的摩擦系数,研究不同涂层材料与不同木质复合材料之间的摩擦特性,以期为涂层硬质合金木工刀具的磨损及切削性能研究提供实践指导。

1 材料与方法 1.1 试验材料试验用刀具材料采用蓝帜(南京)工具有限公司制造的硬质合金(YG8)刀具基体材料,对其表面分别进行TiN和MoS2涂层,试制未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金3种试样。试验用木质复合材料为中密度纤维板(MDF)、刨花板(PB)和木粉/PE复合材料(WFPEC):MDF为大亚人造板集团有限公司(江苏丹阳工厂)生产,密度为0.75 g·cm-3;PB为大亚人造板集团有限公司(广东惠州工厂)生产,密度为0.65 g·cm-3;WFPEC为南京聚锋新材料有限公司生产,杨木粉与PE比值为60: 40,密度为1.15 g·cm-3。

1.2 试验方法摩擦试验在M-200型摩擦磨损试验机上进行。刀具材料试样(上试样)尺寸为20 mm×5 mm× 5 mm,木质复合材料试样(下试样)尺寸为外径40 mm、厚度10 mm、内径20 mm。试验原理如图 1所示,上试样与下试样在载荷FN的作用下产生摩擦力F。

根据库仑摩擦定律:

| $ F = \mu {F_{\rm{N}}}。$ |

|

图 1 摩擦系数测试原理 Figure 1 The schematic diagram of friction coefficient test |

式中:F为摩擦力;μ为摩擦系数;FN为载荷。

同时摩擦力F对下试样产生一扭矩M,即:

| $ M = Fr = \mu r{F_{\rm{N}}}。$ |

式中:r为下试样的半径。

所以有:

| $ \mu = \frac{M}{{r{F_{\rm{N}}}}}。$ |

通过测试扭矩M计算摩擦系数μ。试验测试25、50、75和100 N载荷作用下各摩擦副的摩擦系数,同一试验进行5组,取平均值,并求出偏差。

为了反映未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金的耐磨性能,本文对摩擦试验前后刀具材料的表面粗糙度进行测量,用磨损后的表面粗糙度减去磨损前的表面粗糙度,然后除以磨损前的表面粗糙度,计算出摩擦试验前后表面粗糙度变化率。分别在25和100 N载荷条件下,进行未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与MDF摩擦试验5 min,同一试验进行5组,取平均值,对摩擦试验前后的表面粗糙度变化率进行测试。采用轮廓算术平均偏差(Ra)、微观不平度十点高度(Rz)和轮廓最大高度(Ry)作为表面粗糙度的指标值。

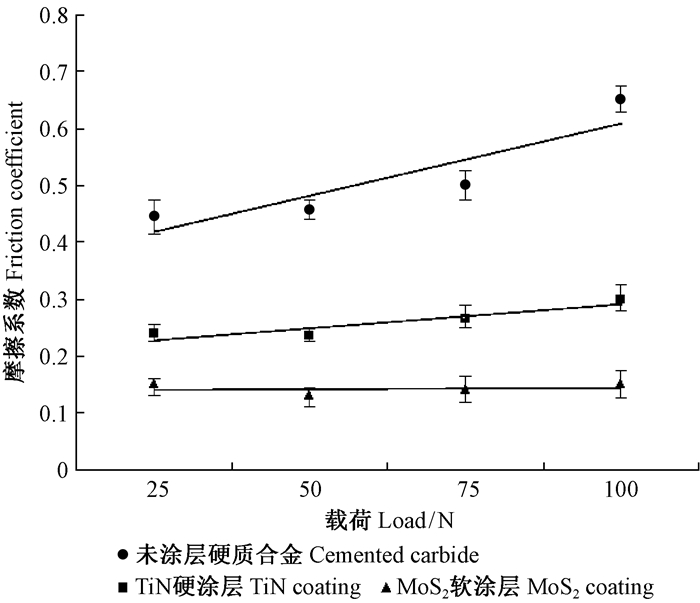

2 结果与分析 2.1 涂层材料与MDF的摩擦特性图 2所示为未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与MDF的摩擦系数随载荷增大的变化规律。由图 2可知,未涂层硬质合金和软硬涂层硬质合金与MDF的摩擦系数大小顺序为未涂层硬质合金> MTiN硬涂层硬质合金> MoS2软涂层硬质合金。这是因为,在微观情况下,未涂层硬质合金表面存在硬质相之间的裂隙,表面呈现出凹凸不平,与MDF接触以点接触为主,在载荷作用下摩擦副之间接触应力较大,造成与MDF的摩擦系数高;而TiN硬涂层硬质合金和MoS2软涂层硬质合金刀具材料紧密涂覆在硬质合金基体表面后,弥补了硬质合金基体表面硬质相之间的裂隙,表面平整光滑,有助于降低摩擦系数。此外,MoS2是一种固体润滑材料,相较于TiN,自润滑功能更好(Faga et al., 2006;Pinheiro et al., 2009),从而使MoS2软涂层硬质合金与MDF的摩擦系数最小。因此可以认为,相对于未涂层硬质合金和TiN硬涂层硬质合金刀具材料,MoS2软涂层材料对降低摩擦系数有显著作用。

|

图 2 涂层材料与MDF的摩擦系数 Figure 2 Friction coefficients between coated materials and MDF |

此外,从图 2还可以看出,未涂层硬质合金与MDF的摩擦系数随着载荷变化的拟合曲线斜率最大,TiN硬涂层硬质合金与MDF次之,而MoS2软涂层硬质合金与MDF最小。这是因为,未涂层硬质合金与MDF点接触时,随着正压力增大,产生嵌入式摩擦,而且MDF表面微变形造成了表面材性变化,进而影响了材料表面的摩擦系数。图 2也说明在未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与MDF的摩擦副中,随着载荷增大,未涂层硬质合金摩擦系数逐渐增大趋势明显,TiN硬涂层硬质合金摩擦系数逐渐增大趋势次之,MoS2软涂层硬质合金摩擦系数并没有表现出明显变化趋势。因此可以认为,MoS2软涂层硬质合金更适合于对切削力要求大的切削加工场合。

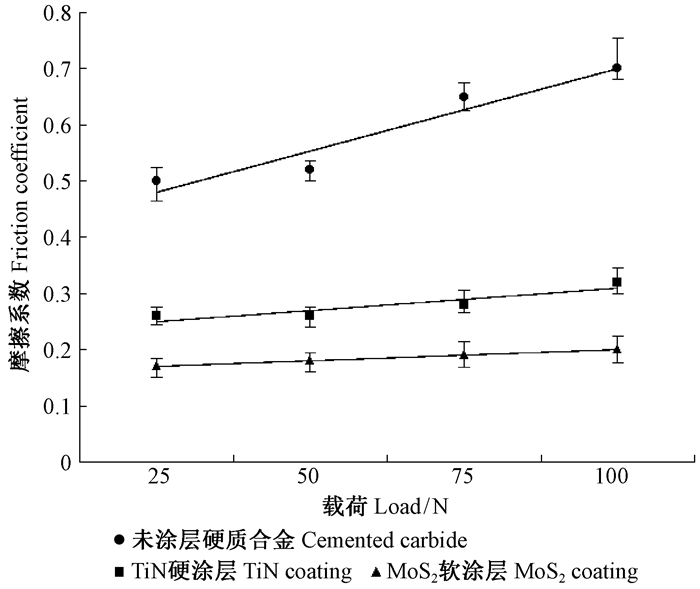

2.2 涂层材料与PB的摩擦特性图 3所示为未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与PB的摩擦系数随载荷增大的变化规律。由图 3可知,与MDF摩擦试验结果相似,随着载荷从25 N增大到100 N,未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与PB的摩擦系数大小顺序为未涂层硬质合金> TiN硬涂层硬质合金> MoS2软涂层硬质合金;但是,未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与PB的摩擦系数相对应地高于与MDF的摩擦系数。这是因为,相对于MDF本身组成单元为木纤维,PB的组成单元则为木刨花,其颗粒尺寸差异大、形态不规整,造成PB表面有较多空隙,形成明显的凹凸不平。在载荷作用下,PB表面与刀具材料接触主要为点接触,在摩擦过程中受到的接触应力较大,凸起的木刨花发生一些塑性变形,造成摩擦力增大,进而摩擦系数也相应增大。

|

图 3 涂层材料与PB的摩擦系数 Figure 3 Friction coefficients between coated materials and PB |

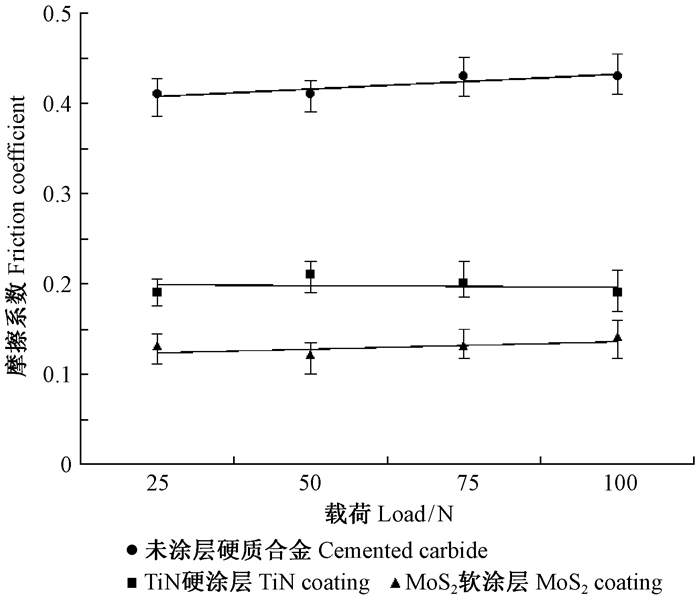

图 4所示为未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与WFPEC的摩擦系数随载荷增大的变化规律。由图 4可知,在载荷为25~100 N的变化范围内,未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与WFPEC的摩擦系数在0.13~0.43之间,其摩擦系数范围较小,小于与MDF和PB的摩擦系数。这是因为,WFPEC本身是由木粉颗粒和聚乙烯复合而成的,密度较大,材质比较均匀细密,表面光滑,进而导致摩擦系数较低。

|

图 4 涂层材料与WFPEC的摩擦系数 Figure 4 Friction coefficients between coated materials and WFPEC |

此外,随着载荷增大,未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与WFPEC的摩擦系数并没有明显的变化趋势。其主要原因在于,WFPEC表面足够光滑,在载荷增大的作用下,摩擦副之间的接触应力并没有发生明显不同,所以载荷对摩擦系数的影响并不显著。

2.4 磨损前后表面粗糙度的变化率表 1所示为在25 N和100 N载荷作用下,未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与MDF摩擦试验前后的表面粗糙度平均值。

|

|

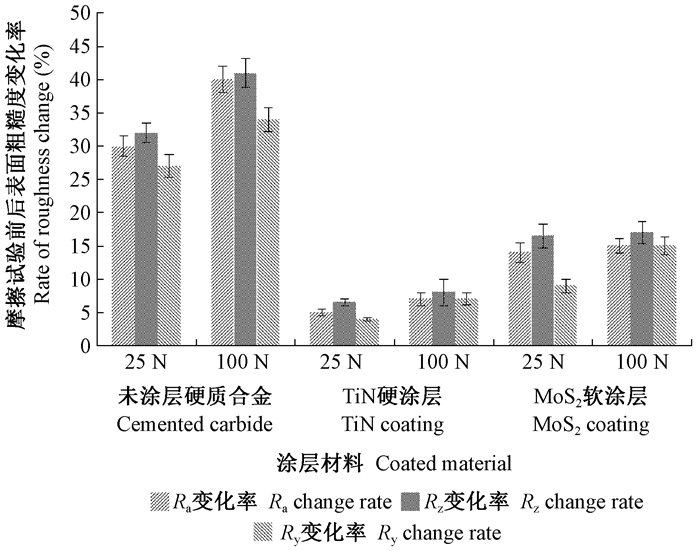

根据表 1数据,对摩擦试验前后的表面粗糙度变化率进行计算。图 5所示为未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金摩擦试验前后表面粗糙度的变化率。由图 5可知,无论是在25 N还是在100 N的载荷条件下,未涂层硬质合金摩擦试验前后表面粗糙度变化率都最大,MoS2软涂层硬质合金摩擦试验前后表面粗糙度变化率均一定程度降低,而TiN硬涂层硬质合金摩擦试验前后表面粗糙度变化率均最小。这说明未涂层硬质合金经过摩擦试验后,其表面磨损最为严重;MoS2软涂层硬质合金表面磨损次之;而TiN硬涂层硬质合金表面磨损最小。也就是说,TiN硬涂层硬质合金和MoS2软涂层硬质合金耐磨性优于未涂层硬质合金,且TiN硬涂层硬质合金好于MoS2软涂层硬质合金。其主要原因在于,TiN硬涂层材料涂覆在硬质合金基体表面,提高了刀具表面硬度,提高了耐磨性,进而有效降低了磨损;而MoS2软涂层材料涂覆在硬质合金基体表面,具有减摩功能,提高了刀具表面的摩擦性能,减小了摩擦系数,进而有效降低了磨损。

|

图 5 涂层材料摩擦试验前后表面粗糙度变化率 Figure 5 Friction-induced change rate of the surface roughness of coated tool samples |

此外,从图 5还可以看出,相较于25 N载荷条件,100 N载荷条件下未涂层硬质合金表面粗糙度变化率较大;而TiN硬涂层硬质合金和MoS2软涂层硬质合金在25 N和100 N载荷条件下表面粗糙度变化率相差并不十分明显,这与摩擦系数的变化相一致,载荷的变化对未涂层硬质合金的磨损影响较大,而对TiN硬涂层硬质合金和MoS2软涂层硬质合金磨损影响较小。

3 结论1) 在相同载荷条件下,未涂层硬质合金与MDF、PB和WFPEC的摩擦试验中,摩擦系数最高,TiN硬涂层硬质合金的摩擦系数次之,MoS2软涂层硬质合金的摩擦系数最低;且未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与木质复合材料的摩擦试验中,与PB的摩擦系数最大,与MDF的摩擦系数次之,与WFPEC的摩擦系数最小。

2) 在25~100 N载荷范围内,未涂层硬质合金、TiN硬涂层硬质合金和MoS2软涂层硬质合金与MDF和PB的摩擦试验中,随着载荷增加,摩擦系数逐渐增大;而与WFPEC的摩擦试验中,随着载荷增加,摩擦系数并没有表现出明显变化趋势。

3) 与MDF磨擦试验前后,未涂层硬质合金磨损表面粗糙度变化率最大,MoS2软涂层硬质合金表面粗糙度变化率次之,TiN硬涂层硬质合金表面粗糙度变化率最小。

曹平祥, 王宝金, 李伟光, 等. 2010. 刨刀加热对纵向刨切厚单板表面质量的影响[J]. 南京林业大学学报:自然科学版, 34(4): 45-48. (Cao P X, Wang B J, Li W G, et al. 2010. Effect of heating knife on thick veneer quality during longitudinally slicing[J]. Journal of Nanjing Forestry University:Natural Science Edition, 34(4): 45-48. [in Chinese]) |

曹伟. 2016. 硬质合金涂层的效能[J]. 机电工程技术, 45(4): 80-83. (Cao W. 2016. Hard alloy coating performance[J]. Mechanical & Electrical Engineering Technology, 45(4): 80-83. [in Chinese]) |

邓建新, 钮平章, 王景海, 等. 2005. "软"涂层刀具的发展与应用[J]. 工具技术, 39(3): 10-12. (Deng J X, Niu P Z, Wang J H, et al. 2005. Development and application of soft coating tool[J]. Tool Engineering, 39(3): 10-12. [in Chinese]) |

郭晓磊, 刘会楠, 曹平祥. 2011. 木质复合材料铣削过程中切屑流的形成分析[J]. 南京林业大学学报:自然科学版, 35(5): 74-78. (Guo X L, Liu H N, Cao P X. 2011. Formation mechanism of chip flow in the milling of wood based materials[J]. Journal of Nanjing Forestry University:Natural Science Edition, 35(5): 74-78. [in Chinese]) |

郭晓磊. 2012. 中密度纤维板切削加工机理的研究[M]. 南京: 南京林业大学博士学位论文. (Guo X L. 2012. Study on the mechanism of medium density fiberboard cutting[M]. Nanjing: PhD thesis of Nanjing Forestry University. [in Chinese]) |

郭晓磊, 刘会楠, 曹平祥, 等. 2012. 陶瓷刀具材料与木质复合材料的摩擦特性分析[J]. 东北林业大学学报, 40(10): 131-133. (Guo X L, Liu H N, Cao P X, et al. 2012. Tribological properties of ceramic cutting tool materials and wood-based materials[J]. Journal of Northeast Forestry University, 40(10): 131-133. DOI:10.3969/j.issn.1000-5382.2012.10.030 [in Chinese]) |

郭晓磊, 朱南峰, 王洁, 等. 2016. 切削速度和切削厚度对纤维板切削力和表面粗糙度的影响[J]. 林业工程学报, 1(4): 114-117. (Guo X L, Zhu N F, Wang J, et al. 2016. Effect of cutting speed and chip thickness on cutting force and surface roughness of fiberboard[J]. Journal of Forestry Engineering, 1(4): 114-117. [in Chinese]) |

黑鸿君, 高洁, 贺志勇, 等. 2016. 普通硬质涂层和超硬涂层的研究进展[J]. 机械工程材料, 40(5): 1-15, 19. (Hei H J, Gao J, He Z Y, et al. 2016. Research progress on conventional hard and superhard coatings[J]. Materials for Mechanical Engineering, 40(5): 1-15, 19. DOI:10.11973/jxgccl201605001 [in Chinese]) |

李黎. 2007. 表面涂层木工刀具的研究进展[J]. 木材工业, 21(4): 1-4. (Li L. 2007. Advances in research on wood cutting tools plated with membranes[J]. China Wood Industry, 21(4): 1-4. [in Chinese]) |

秦光远, 曾寅初, 程宝栋. 2016. 中国木制品业增长动因分析——基于非竞争型投入产出模型[J]. 经济与管理评论, 33(2): 66-75. (Qing G Y, Zeng Y C, Cheng B D. 2016. The driving forces of China's wood processing industry's growth:based on the non-competitive I-O model[J]. Review of Economy and Management, 33(2): 66-75. [in Chinese]) |

王洪涛, 李宏. 2016. TiN硬质薄膜制备技术的研究进展[J]. 粉末冶金工业, 26(1): 60-63. (Wang H T, Li H. 2016. Research progress in preparation methods of TiN hard films[J]. Powder Metallurgy Industry, 26(1): 60-63. [in Chinese]) |

魏莎莎, 陆平山, 林荣川. 2014. 氮铝钛表面涂层刀具技术在切削加工中的应用[J]. 武汉大学学报:工学版, 47(5): 703-706, 716. (Wei S S, Lu P S, Lin R C. 2014. Surface coating tools of TiAIN technology application to machining[J]. Engineering Journal of Wuhan University, 47(5): 703-706, 716. [in Chinese]) |

曾娟, 张占宽. 2007. 润滑耐磨功能涂料在木工刀具上的应用[J]. 木材加工机械, (2): 48-50. (Zeng J, Zhang Z K. 2007. Application of wear-resistant and lubricating coating for wood cutting tools[J]. Wood Processing Machinery, (2): 48-50. [in Chinese]) |

张而耕, 张体波. 2016. 涂层刀具的有限元分析[J]. 辽宁工程技术大学学报:自然科学版, 35(5): 513-517. (Zhang E G, Zhang T B. 2016. Finite element analysis of coated tool[J]. Journal of Liaoning Technical University:Natural Science, 35(5): 513-517. [in Chinese]) |

赵金龙, 邓建新, 宋文龙. 2007. MoS2软涂层刀具的基体材料优选及涂层制备[J]. 材料工程, 35(12): 30-34. (Zhao J L, Deng J X, Song W L. 2007. Optimization of substrate materials and preparation of MoS2 coated tools[J]. Journal of Materials Engineering, 35(12): 30-34. DOI:10.3969/j.issn.1001-4381.2007.12.007 [in Chinese]) |

朱兆龙, 郭晓磊, 赵飞, 等. 2017. 陶瓷刀具车削木质复合材料的切削性能[J]. 林业工程学报, 2(1): 119-124. (Zhu Z L, Guo X L, Zhao F, et al. 2017. Cutting performance of ceramic tool in turning wood-based composites[J]. Journal of Forestry Engineering, 2(1): 119-124. [in Chinese]) |

Faga M G, Settineri L. 2006. Innovative anti-wear coatings on cutting tools for wood machining[J]. Surface and Coatings Technology, 201(6): 3002-3007. DOI:10.1016/j.surfcoat.2006.06.013 |

Guo X L, Ekevad M, Grönlund A, et al. 2014. Tool wear and machined surface roughness during wood flour/polyethylene composite peripheral up milling using cemented tungsten carbide tools[J]. BioResources, 9(3): 3779-3791. |

Osses T, Kies U, Schulte A. 2013. Regional shifts of employment growth in the European wood-based panel and furniture industries[J]. International Forestry Review, 15(1): 82-97. DOI:10.1505/146554813805927165 |

Pinheiro D, Vieira M T, Djouadi M A. 2009. Advantages of depositing multilayer coatings for cutting wood-based products[J]. Surface and Coatings Technology, 203(20/21): 3197-3205. |

2017, Vol. 53

2017, Vol. 53