文章信息

- 许茂松, 吕文华, 王雪玉

- Xu Maosong, Lü Wenhua, Wenhua Wang

- 人工林杨木增强-染色复合改性材的性能

- Properties of Strengthening-Dyeing-Combined Modified Plantation Poplar Wood

- 林业科学, 2017, 53(1): 82-87

- Scientia Silvae Sinicae, 2017, 53(1): 82-87.

- DOI: 10.11707/j.1001-7488.20170110

-

文章历史

- 收稿日期:2016-09-11

- 修回日期:2016-02-25

-

作者相关文章

随着天然林资源锐减以及木材资源消耗增加,木材的供需矛盾日益尖锐。为缓解这一矛盾,必须大力发展并高效利用人工林木材资源。我国人工林面积居世界首位,其中杨树约占人工林总面积的20%,为我国重要的工业用材(吕建雄等,2014)。然而,由于人工林杨木存在密度小、强度低、尺寸不稳定、材色单调、花纹不清晰、装饰性差等缺点,大大限制了其应用(杨晓飞等,2014)。因此,为了充分利用好我国丰富的人工林杨木资源,实现其高附加值利用,有必要研发出一种可使人工林杨木各项性能得到全面改善的木材改性技术。

研究表明,树脂浸渍改性可有效提高木材的尺寸稳定性、力学强度、抗生物劣化等性能(Deka et al., 2002;Furuno et al., 2004;Wan et al., 2006),但在实际应用过程中存在渗透性差、游离甲醛超标、储存期短、不能重复利用以及成本高等问题(黄艳辉等,2011)。常用水溶性染料在木质材料内部的渗透和固着过程相互矛盾,渗透性好的染料与处理材的结合力小,抗流失性差,耐光、耐候性不好,染色过程产生大量废水,带来环境危害,同时单纯染色难以满足产品多性能要求(刘毅等,2011;吕晓慧等,2012)。本研究将木材的功能性改良与染色处理相结合,采用自制低甲醛水溶性树脂型增强改性剂MUF与水溶性酸性染料复配制得增强-染色复合改性剂,对人工林杨木进行真空加压浸渍处理,拟使改性后的杨木密度增大、强度提高、染着性和耐水性得到明显改善,在增强其物理力学性能的同时,赋予其良好的装饰性,大大提高其产品价值。

1 材料与方法 1.1 试验材料试材:大青杨(Populus ussuriensis),试材尺寸:300 mm (L)×20 mm (R)×20 mm (T)。染料:酸性大红G (C.I. Acid Red 1,分子质量509.42) 和酸性湖蓝A (C.I. Acid Blue 7,分子质量690.80),购自北京广春染料厂。树脂型增强改性剂:自制,三聚氰胺、甲醇、甲醛、尿素的摩尔比为1:2.3:2.3:1.2,无色透明,黏度10 mPa·s (23 ℃),固体含量58.6%,pH 7.5~8,水溶解倍数≥7。

1.2 浸渍处理将酸性大红G和酸性湖蓝A分别配制成质量分数为0.5%的染料水溶液DG和DA;将增强改性树脂稀释成质量分数为20%的树脂溶液,得到树脂型增强改性剂MUF;在20%树脂溶液中分别加入质量分数为0.5%的酸性大红G和酸性湖蓝A,制得增强-染色复合改性剂MUF-DG和MUF-DA。采用真空(-0.1 MPa,40 min)→吸药→卸真空→加压(1.0 MPa,2 h)→卸压工艺,分别对人工林杨木进行真空加压浸渍处理,得到DG、DA、MUF、MUF-DG和MUF-DA改性材,将各处理材先气干至50%含水率,再采用梯度升温的较软基准进行人工干燥,调整至10%含水率,备用。

1.3 性能测试与分析 1.3.1 物理力学性能测试按照GB/T 1933-2009《木材密度测定方法》、GB/T 1936.1-2009《木材抗弯强度试验方法》、GB/T 1936.2-2009《木材抗弯弹性模量测定方法》和GB/T 1935-2009《木材顺纹抗压强度试验方法》等标准,将改性前后的人工林杨木分别加工成尺寸20 mm (L)×20 mm (R)×20 mm (T)、300 mm (L)×20 mm (R)× 20 mm (T) 和30 mm (L)×20 mm (R)×20 mm (T) 的试样,检测其密度、抗弯强度、抗弯弹性模量和顺纹抗压强度,各性能试样重复数20个,取其统计平均值。

1.3.2 颜色测定采用国际照明委员会CIE L*a*b*(1976) 系统表色。使用日本MINLTA生产CR-400台式测色仪,D65标准光源,0/d (垂直照明/漫反射),测得色度学参数:明度L*、红绿指数a*、黄蓝指数b*和色饱和度C*,每个试样测12个点取平均值,分别计算材色变化值:ΔL*=L*-L0*,Δa*=a*-a0*,Δb*=b*-b0*,ΔC*=C*-C0*,总色差ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2,i0*和i*分别为处理前后的相应色度学参数值。

1.3.3 耐水色牢度测试将各改性材绝干测色,再分别浸入等量蒸馏水中浸泡6 h后绝干测色,通过染色材水浸前后的颜色差异考察其颜色溶蚀程度。

1.3.4 FTIR分析傅里叶红外光谱仪,溴化钾(KBr) 压片法,扫描次数32次,分辨率4 cm-1,扫描范围4 000~400 cm-1,比较分析未处理材、增强改性材和增强-染色复合改性材谱图变化。

2 结果与分析 2.1 增强-染色复合改性材的物理力学性能由表 1可知,纯染色材DA和DG的质量增加率分别为-1.69%和-0.65%,密度分别为0.352和0.365 g·cm-3;MUF-DA和MUF-DG增强-染色复合改性材的质量增加率分别为42.64%和54.27%,密度分别为0.445和0.510 g·cm-3。由于部分木材抽提物可被染料水溶液溶解析出(韦双颖等,2008),致使水溶液染色材的密度反而比素材略有降低。DG染色材的质量增加率和密度大于DA染色材,MUF-DG增强-染色复合改性材的质量增加率和密度也大于MUF-DA增强-染色复合改性材,说明酸性大红G在水溶液和树脂溶液中的上染性比酸性湖蓝A好,分析认为是由于酸性大红G的分子质量小于酸性湖蓝A,因而更容易向木材内部渗透。

|

|

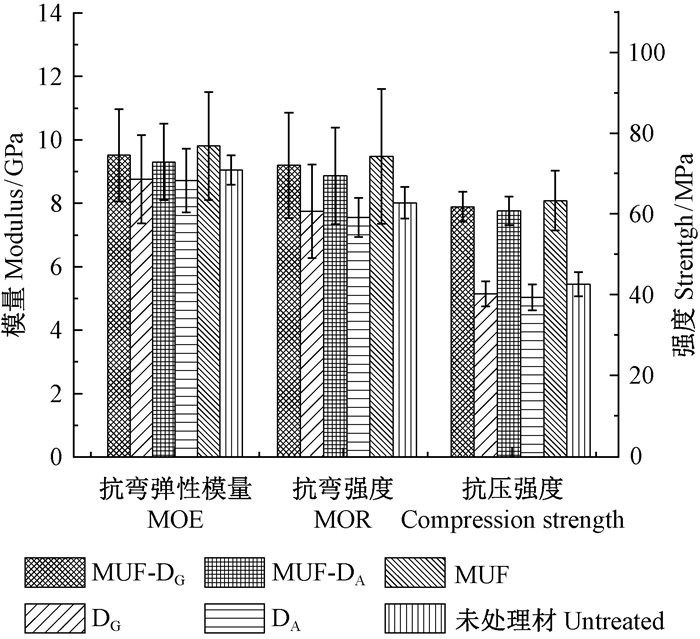

经增强-染色处理后,杨木的抗弯弹性模量、抗弯强度和抗压强度等性能均明显提高。由图 1可知,与纯染色材DA相比,MUF-DA增强-染色复合改性材的抗弯弹性模量、抗弯强度和抗压强度分别提高6.76%,17.63%和54.32%;与纯染色材DG相比,MUF-DG增强-染色复合改性材的抗弯弹性模量、抗弯强度和抗压强度分别提高8.58%,18.82%和57.18%。增强-染色复合改性材与纯树脂增强改性材的力学性能基本一致,表明染料对树脂的增强改性作用几乎没有影响。

|

图 1 改性杨木与未处理材的力学性能 Fig.1 The mechanical properties of modified and untreated poplar woods |

经不同染料溶液浸渍处理后,杨木颜色变化显著。由表 2可知,DA和MUF-DA改性材,ΔL*、Δa*和Δb*均为负值,表明处理后杨木颜色蓝色调增多;MUF-DA增强-染色复合改性材的Δa*值更小、ΔL*和Δb*值均更大,表明其蓝色调增加得更多。DG和MUF-DG改性材,Δa*均为正值,ΔL*和Δb*均为负值,Δa*正值越大颜色越红,说明红染效果明显;MUF-DG复合染色材的Δa*、ΔL*和Δb*值均更大,说明其红色调增加得更多。所有染色杨木的颜色饱和度都明显上升,染色后的ΔC*均为正值,但MUF-DG和MUF-DA增强-染色复合改性材的ΔC*显著大于相应的DG和DA纯染色材,说明增强-染色复合改性材的颜色更为饱满艳丽。与纯染色材相比,增强-染色复合改性材的总色差ΔE*稍小,分析认为可能主要是因为水染过程中水的抽提作用使杨木明度下降较大所致。观察处理后的实际染色效果,纯染色材存在染料聚集、染色不均、内外色差大等现象;增强-染色复合改性材整体颜色并无明显差异,匀染性良好。综上,增强-染色复合改性材的颜色更为鲜明、饱满、均匀,总体染色效果更好。

|

|

不同染色杨木水浸前后的颜色变化如表 3所示,DA和DG染色材水浸前后的总色差ΔE*分别为12.92和8.30 NBS,颜色溶蚀明显。李红等(2005)研究表明,酸性染料与木材主要通过物理吸附作用结合使其容易水溶析出,DA染色材水浸前后的色差大于DG染色材,分析认为主要是染料分子结构和分子质量的不同引起固色效果的差异(邓邵平等,2008),酸性湖蓝A比酸性大红G的分子质量更大,使其在木材中的渗透性和固着性更差(王传贵等,2014)。MUF-DA和MUF-DG增强-染色复合改性材水浸前后的总色差ΔE*分别为5.94和6.93 NBS,颜色溶蚀程度均小于相应纯染色材,分析认为染料与树脂增强改性剂复配浸入木材后,具有良好耐水性能的三聚氰胺脲醛树脂在固化过程中对染料进行了有效固定,从而使染色木材的耐水色牢度明显提高。

|

|

如图 2所示,与未处理材相比,MUF处理材的谱图有如下变化:O-H吸收峰由3 421 cm-1移到3 353 cm-1,这是氢键缔合的结果(邓邵平等,2009);1 658 cm-1处吸收峰归属于氨基化合物N-CO,是MUF中-NHCH2OH与木材羰基CO反应的产物(Lang et al., 2013)。刘君良等(2000)认为,MUF以化学结合等形式与木材组分发生反应,MUF的部分活性基团取代木材的羟基及其他基团,引起相应吸收峰强度变化。DA、DG纯染色材与未处理材的红外光谱图形态基本一致,说明杨木在染色过程中没有发生明显的官能团变化,李红等(2000)研究表明酸性染料主要依靠范德华力和氢键与木材物理结合。由图 2可知,与MUF处理材相比,酸性染料-MUF复合染色材在750 cm-1处对应的N-H键吸收峰变弱,其他吸收峰位置及强度均未发生明显变化。邓邵平等(2000)认为MUF上的NH2在中性介质中会形成-NH3+,并与酸性染料上的磺酸基结合形成盐,从而使N-H键吸收变弱。综上可知,随树脂固化沉积于木材内部的染料与MUF和木材之间也没有发现新的化学结合,染料与MUF复配染色过程中没有新的基团生成。

|

图 2 改性杨木与未处理材的FTIR光谱 Fig.2 FTIR spectra of modified and untreated poplar woods |

本研究中,基于酸性大红G的增强-染色复合改性杨木的密度、抗弯弹性模量、抗弯强度和抗压强度分别比纯染色材DG提高了39.73%,8.58%,18.82%和57.18%;基于酸性湖蓝A的增强-染色复合改性杨木的密度、抗弯弹性模量、抗弯强度和抗压强度分别比纯染色材DA提高了26.42%,6.76%,17.63%和54.32%。增强-染色复合改性材的各项力学性能比未处理材明显提高,与纯树脂增强改性材力学性能基本一致,表明染料对树脂的增强改性作用几乎没有影响,这与郑雅娴等(2016a)对钩叶藤(Plectocomia pierreana) 材增强-染色复合改性及性能研究的结果基本一致。

酸性染料在木材工业中应用广泛,但耐水性较差,在一定程度上影响了染色材利用(顾丽莉等,2001)。郑雅娴等(2016b)认为树脂对酸性染料的渗透和分散有明显促进作用。本研究中,增强-染色复合改性剂在木材中的渗透性和匀染性良好,增强-染色复合改性材比纯染色材颜色更为均匀,色泽更为艳丽。本研究得出酸性染料-MUF复合染色材耐水色牢度较好,这与前人得出的酸性染料染色后木材耐水性较差(顾丽莉等,2001;韦双颖等,2008) 的结果相反。分析其原因:一方面树脂型改性剂中含有大量-NH2,可与酸性染料中磺酸基-RSO3-反应生成盐,形成稳定的离子键(段新芳等,2003;顾继友等,2007);另一方面树脂型改性剂自身交联缩聚形成高聚物,并与纤维素上的羟基发生交联反应,形成三维网状结构,使染料与树脂一同固着于木材内部(方桂珍等,1997),从而提高了染色材耐水色牢度。

木材树脂浸渍增强处理可提高软质木材的物理力学性能(Deka et al., 2002),木材染色可提高木材的装饰性(顾丽莉等,2001)。本研究将木材的功能性改良与染色处理相结合,在提高其物理力学性能的同时,赋予其良好的装饰性,全面改善了人工林杨木的各项性能。增强-染色复合改性剂,不仅能在染色的同时进行多功能改性,而且还有望解决染色材色牢度差等问题。但是,增强-染色复配体系的机制以及增强-染色复合改性材的耐光色牢度还有待进一步研究。

4 结论将自制水溶性树脂型增强改性剂MUF分别与酸性大红G和酸性湖蓝A复配得到增强-染色复合改性剂,通过真空加压浸渍处理,对人工林杨木进行增强-染色复合改性,结果表明:1) 染料的加入对树脂的增强改性作用影响较小,增强-染色复合改性杨木的密度、抗弯弹性模量、抗弯强度和抗压强度均比未处理材明显提高;2) 与纯染色材相比,增强-染色复合改性材的颜色更为均匀,色泽更为艳丽,总体上MUF-染料复合改性的染色效果更好;3) 酸性大红G和酸性湖蓝A与MUF树脂溶液复配后,在木材中的耐水色牢度均明显提高,MUF树脂对耐水色牢度较差的酸性湖蓝A的固色作用更为明显;4) FTIR分析表明,染料与MUF复配染色过程中没有新基团生成,说明随树脂固化沉积于木材内部的染料与木材组分和起增强改性作用的MUF树脂之间没有产生新的化学结合。

| [] |

邓邵平, 叶翠仙, 陈孝云, 等. 2009. 3种助剂对染色单板耐水色牢度的影响及其FTIR分析. 福建林学院学报, 29(1): 45–48.

( Deng S P, Ye C X, Chen X Y, et al. 2009. Study on the effect of color fastness of water about three dyeing auxiliary to dyed veneer and its mechanism analysis by FTIR methods. Journal of Fujian College of Forestry, 29(1): 45–48. [in Chinese] ) |

| [] |

段新芳, 孙芳利, 朱伟, 等. 2003. 壳聚糖处理对木材染色的助染效果及其机理的研究. 林业科学, 39(6): 126–130.

( Duan X F, Sun F L, Zhu W, et al. 2003. Effects of wood dyeing pretreated with chitosan and its mechanism for color improvement by chitosan. Scientia Silvae Sinicae, 39(6): 126–130. [in Chinese] ) |

| [] |

方桂珍, 李坚, 刘一星, 等. 1997. 三聚氰胺-甲醛与木材的交联作用. 林业科学, 33(3): 252–258.

( Fang G Z, Li J, Liu Y X, et al. 1997. Cross-linking effect between wood and melamine-formaldehyde. Scientia Silvae Sinicae, 33(3): 252–258. [in Chinese] ) |

| [] |

顾继友, 孟黎鹏, 韦双颖, 等. 2007. 壳聚糖后处理染色单板的耐水和耐光颜色稳定性. 东北林业大学学报, 35(10): 26–32.

( Gu J Y, Meng L P, Wei S Y, et al. 2007. Color fastness of the dyed veneer treated by chitosan. Journal of Northeast Forestry University, 35(10): 26–32. [in Chinese] ) |

| [] |

顾丽莉, 罗云, 刘静, 等. 2001. 木材染色研究. 林产化学与工业, 21(2): 49–52.

( Gu L L, Luo Y, Liu J, et al. 2001. The research of wood dyeing. Chemistry and Industry of Forest Products, 21(2): 49–52. [in Chinese] ) |

| [] |

黄艳辉, 费本华, 余雁, 等. 2011. 木材低分子量树脂改性研究进展. 安徽农业大学学报, 38(6): 863–866.

( Huang Y H, Fei B H, Yu Y, et al. 2011. Advance in low molecular weight resin modification of wood. Journal of Anhui Agricultural University, 38(6): 863–866. [in Chinese] ) |

| [] |

李红, 于志明. 2005. 染料与木材结合机理的研究. 北京林业大学学报, 27(4): 78–81.

( Li H, Yu Z M. 2005. Combinative mechanism between dyestuff and wood. Journal of Beijing Forestry University, 27(4): 78–81. [in Chinese] ) |

| [] |

刘毅, 郭洪武, 邵灵敏, 等. 2011. 室内环境下染色单板的光变色过程. 东北林业大学学报, 39(10): 74–76.

( Liu Y, Guo H W, Shao L M, et al. 2011. Analysis of photo-discoloration of dyed veneers in indoor environments. Journal of Northeast Forestry University, 39(10): 74–76. [in Chinese] ) |

| [] |

刘君良, 李坚, 刘一星, 等. 2000. PF预聚物处理固定木材压缩变形的机理. 东北林业大学学报, 28(4): 16–20.

( Liu J L, Li J, Liu Y X, et al. 2000. Study on the fixation mechanism of compressive deformation of wood by PF resin treatment. Journal of Northeast Forestry University, 28(4): 16–20. [in Chinese] ) |

| [] |

吕建雄, 徐康, 刘元, 等. 2014. 速生人工林杨木增强改性的研究进展. 中南林业科技大学学报, 34(3): 99–103.

( Lü J X, Xu K, Liu Y, et al. 2014. Research progresses on reinforced modification of poplar wood from fast growing plantation. Journal of Central South University of Forestry and Technology, 34(3): 99–103. [in Chinese] ) |

| [] |

吕晓慧, 朱林峰. 2012. 速生杨木材染色处理工艺的研究. 中南林业科技大学学报, 32(1): 70–74.

( Lü X H, Zhu L F. 2012. Study on dyeing treatment technology of fast-growing poplar wood. Journal of Central South University of Forestry and Technology, 32(1): 70–74. [in Chinese] ) |

| [] |

王传贵, 裴韵文, 张双燕, 等. 2014. 不同染料对棕榈藤材的影响及机理分析. 林产化学与工业, 34(4): 121–125.

( Wang C G, Pei Y W, Zhang S Y, et al. 2014. Effect of different dyes on rattan and its dyeing mechanism. Chemistry and Industry of Forest Products, 34(4): 121–125. [in Chinese] ) |

| [] |

韦双颖, 王砥, 顾继友. 2008. 酸性染料在桦木中的渗透与吸附. 东北林业大学学报, 36(3): 45–48.

( Wei S Y, Wang D, Gu J Y. 2008. Permeability and adsorption of acid dyes in birch wood. Journal of Northeast Forestry University, 36(3): 45–48. [in Chinese] ) |

| [] |

杨晓飞, 韩英磊. 2011. 杨木资源的高效利用. 木材加工机械, 22(5): 36–38.

( Yang X F, Han Y L. 2011. The modification and efficient utilization of poplar wood. Wood Processing Machinery, 22(5): 36–38. [in Chinese] ) |

| [] |

郑雅娴, 吕文华, 许茂松. 2016. 钩叶藤材的增强-染色复合改性及其性能研究. 南京林业大学学报:自然科学版, 40(2): 155–159.

( Zheng Y X, Lü W H, Xu M X, et al. 2016. Research of strengthening-dyeing modification of Plectocomia pierreanacane and its properties. Journal of Nanjing Forestry University: Natural Science Edition, 40(2): 155–159. [in Chinese] ) |

| [] |

郑雅娴, 吕文华, 许茂松. 2016. 增强-染色复合改性杨木的耐水色牢度. 东北林业大学学报, 44(2): 39–41.

( Zheng Y X, Lü W H, Xu M X, et al. 2016. Research of strengthening-dyeing modification of Plectocomia pierreanacane and its properties. Journal of Northeast Forestry University, 44(2): 39–41. [in Chinese] ) |

| [] | Deka M, Saikia C N, Baruah K K. 2002. Studies on thermal degradation and termite resistant properties of chemically modified wood. Bioresource Technology, 84(2): 151–157. DOI:10.1016/S0960-8524(02)00016-0 |

| [] | Furuno T, Imamura Y, Kajita H. 2004. The modification of wood by treatment with low molecular weight phenol-formaldehyde resin: a properties enhancement with neutralized phenolic-resin and resin penetration into wood cell walls. Wood Science and Technology, 37(5): 349–361. DOI:10.1007/s00226-003-0176-6 |

| [] | Lang Q, Chen H Y, Pu J W. 2013. Wood modification using a urea-formaldehyde prepolymer. Wood and Fiber Science, 45(2): 1–8. |

| [] | Wan H, Kim M G. 2006. Impregnation of southern pine wood and strands with low molecular weight phenol formaldehyde resins for stabilization of oriented strandboard. Wood and Fiber science, 38(2): 314–324. |

2017, Vol. 53

2017, Vol. 53