文章信息

- 袁利萍, 黄自知, 胡云楚

- Yuan Liping, Huang Zizhi, Hu Yunchu

- 木材试样形态对CONE热释放特性参数的影响

- Influence of Wood Sample Forms on CONE Calorimeter Results

- 林业科学, 2016, 52(3): 75-81

- Scientia Silvae Sinicae, 2016, 52(3): 75-81.

- DOI: 10.11707/j.1001-7488.20160309

-

文章历史

- 收稿日期:2015-04-16

- 修回日期:2015-10-10

-

作者相关文章

锥形量热(CONE)仪是以氧消耗原理为基础的聚合物材料燃烧性能测定仪(Thornton,1917),由CONE获得的可燃材料在火灾中的燃烧参数有多种,包括热释放速率(heat release rate,HRR)、总热释放量(total heat release,THR)、有效燃烧热(effective heat combustion,EHC)、点燃时间(transmission time interval,TTI)、烟及毒性参数和质量变化参数(mass loss rate,MLR)等(Huggett,1980; Babrauskas et al.,1996; Scharte et al.,2005; Redfern,1989)。CONE是火灾科学研究的重要手段,具有其他小型燃烧试验和实体试验不能比拟的优点,可预测材料着火危险性、评价材料烟释放能力、研究阻燃材料的阻燃特性及阻燃机制等(Hagen et al.,2009; Babrauskas,1984; Grexa et al.,2001; Spearpoint,1999; Luche et al.,2011)。当前CONE试验标准样本为10 cm×10 cm的板材,但有研究表明,缩小 CONE试验样本的大小是可行的(Lindholm et al.,2012),而Nussbaum等(1986)研究指出,增加加热锥的大小来研究20 cm×20 cm样本可获得更有效的热释放速率峰值(peak of heat release rate,PHRR)和平均热释放速率(mean of heat release rate,MHRR)。已有研究较少关注CONE试验样本的不同形态如粉末、液态等对试验结果的影响,而在实验室使用粉末或液态样本可节省大量的时间和物质。

粉状试样能否广泛适用于CONE试验来进行材料改性配方的筛选及实验室内部的各种测试以减少制备标准样本所需的材料和时间,其试验结果的可靠性和重现性至关重要,而试验结果的可靠性与重现性由试验结果误差估算中的精密度来评价。一个理想的分析方法与结果,既要求有好的精密度,又要求有好的准确度。试验数据的精密度是保证准确度的先决条件,在消除系统误差以后,精密度高,准确度也高(李云雁等,2015; Lukošius et al.,2003; Barford,1985)。只有试样的CONE试验结果具有高的精密度和好的重现性,才能客观、准确地描述材料燃烧的内在规律。因此,分析试样的不同形态对CONE试验结果精密度的影响规律,揭示带来偶然误差的样本加工环节及其误差形成的原因,可为材料燃烧、防火等研究中的CONE试验设计提供科学依据,为研究不同因素对材料燃烧时热-质转化规律的影响、阻燃剂的筛选和阻燃机制研究提供便利。

本研究通过测定杨木粉(PP)、APP阻燃杨木粉(FPP)、杨木粉板(PPB)、APP阻燃杨木粉板(FPPB)、杨木实木板(PB)、胶合板(PW)和纤维板(FB)7种试样的CONE热释放特性参数,探索CONE试验样本的不同形态对其试验结果的影响,旨在为CONE试验试样的制作工艺提供科学依据。

1 材料与方法 1.1 仪器与试剂锥形量热仪,FTT0007,英国FTT公司; ARA520电子天平,梅特勒-托利多仪器有限公司;特制匣体坩埚,坩埚包括内腔和外壁,外壁尺寸为100 mm×100 mm×15 mm,内腔尺寸为100 mm×100 mm×10 mm,材质为纯度90%以上刚玉,耐受温度为1 800 ℃。聚磷酸铵(APP),工业级,未经处理直接使用;酚醛树脂胶,湖南省桃花江木业提供。

1.2 试验材料杨木粉试样(PP):宜华木业有限公司提供的杨木粉(粒径小于0.841 nm,含水率10%),称取15.0 g均匀铺放在内腔表层覆盖铝箔的刚玉坩埚中。

APP阻燃杨木粉试样(FPP):宜华木业有限公司提供的杨木粉(粒径小于0.841 nm,含水率10%),添加APP于研钵中研拌30 min以混合均匀,然后称取15.0 g含10%APP的阻燃木粉均匀铺放在内腔表层覆盖铝箔的刚玉坩埚中。

杨木粉板试样(PPB):宜华木业有限公司提供的杨木粉(粒径小于0.841 nm,含水率10%),添加10%的酚醛树脂胶(固含量40%),在2.0~3.0 MPa、180 ℃下热压成型,制成100 mm×100 mm×6 mm试样。

APP阻燃木粉板试样(FPPB):宜华木业有限公司提供的杨木粉(粒径小于0.841 nm,含水率10%),添加APP研磨后加10%的酚醛树脂胶(固含量40%),在2.0~3.0 MPa、180 ℃下热压成型,制成含10%APP的100 mm ×100 mm×6 mm阻燃木粉板。

杨木实木试样(PB):宜华木业有限公司提供的材质均匀的杨木,制成100 mm×100 mm×10 mm试样。

胶合板试样(PW):福湘木业有限公司生产的胶合板,制成100 mm×100 mm×7 mm试样。

纤维板试样(FB):福湘木业有限公司生产的纤维板,制成100 mm×100 mm×9 mm试样。

1.3 CONE试验方法粉状试样的CONE试验:称取15.0 g样品,均匀铺放在内腔表层覆盖铝箔的坩埚中,然后将装有样品的坩埚水平放置在不锈钢样品架上(胡云楚等,2011)。采用FTT Cone Calorimeter,在50 kW·m-2热辐照功率下对样品进行系统研究。每个样品进行10个平行试验。

标准试样的CONE试验:按ISO5660-1—2002标准,将CONE试样除受热面外的所有面用铝箔纸包裹,放入不锈钢样品架中,在铝箔底部阻隔热传递,在50 kW·m-2热辐照功率下对样品进行系统研究。每个样品进行10个平行试验。

2 结果与讨论 2.1 CONE试验结果的误差分析 2.1.1 热释放速率峰值(PHRR)和平均热释放速率(MHRR)的误差估算热释放速率是火灾试验中的一个重要参数,广泛用于描述材料的可燃性和燃烧行为(Babrauskas et al.,1992; Janssens,1991)。表 1为不同形态木材试样的热释放速率试验数据,按格拉布斯准则所有数据无可疑值剔除,均可按n=10计算。依n>5,运用贝塞尔公式估算不同形态木材CONE热释放特性参数试验值的标准偏差(李云雁等,2015;黄景祥,1995),CONE试验所得PHRR,MHRR试验数据的相关误差估算结果见表 2。

|

|

|

|

算术平均误差:

| $ \vartriangle X=\frac{\sum{\left| {{X}_{i}}-\overline{X} \right|}}{\sqrt{n\left(n-1 \right)}}; $ | (1) |

相对误差:

| $ {{E}_{r}}=\frac{\vartriangle X}{\overline{X}}\times 100%; $ | (2) |

标准偏差:

| $ S = \sqrt {\frac{1}{{n - 1}}\sum\limits_{i = 1}^n {{{\left({{X_i} - \overline X } \right)}^2}} } 。 $ | (3) |

由表 2可知,试样FPP的PHRR试验值的所有误差估算值是7种不同形态木材试样中最小的,其次是PP试样。而实验室压制的PPB的算术平均误差和标准偏差最大,尤其是其SPHRR高达52 kW·m-2,分别是FPP和PP的11.6,6.75倍。另外,4种板状试样的误差估算值也较高,就标准偏差而言,FPPB的SPHRR为22 kW·m-2,PW与FB的SPHRR也高达37和45 kW·m-2。同时可知粉状试样PP,FPP的MHRR试验值的所有误差估算值是所有试样中最小的,其SMHRR分别为1.2,1.1 kW·m-2,远低于其他5种标准板状试样,约为SMHRR最大的PPB的1/8。试验数据的误差估算表明,粉状试样的PHRR和MHRR测定结果具有更好的精密度。

高的精密度预示着测定结果好的准确度和再现性,在7种不同形态木材试样的CONE试验中,粉状试样的热释放速率试验值都具有较小的误差估算,表明粉状试样的测定结果具有更好的精密度,可重复性高,这可能是因为木粉试样的组成均匀、稳定,成分的差异性很小,且每次取样质量相同。而FPP的SPHRR和SMHRR具有比PP更低值,这可能是因为APP与木粉的研混过程使得试样更均匀。杨木实木板PB的误差估算较大可能是因其来自不同杨树的相同部分或同一杨树的不同部分,以致杨木燃烧过程中的开裂时间、裂纹形状、裂纹深度会出现差异而影响试验结果。木粉板PPB和FPPB、胶合板PW、纤维板FB测定结果的误差估算大,可能是压板和施胶等工艺过程、复杂而多变的存放环境以及燃烧过程中试样的开裂、裂纹形状和深度、轻微卷翘等多因素所导致。

2.1.2 总热释放量(THR)与平均有效燃烧热(MEHC)的误差估算不同形态木材试样的THR和平均有效燃烧热(mean of effective heat combustion,MEHC)的试验结果分别列于表 3,4。根据式(1)~(3)计算的THR和MEHC的误差估算结果列于表 5。

|

|

|

|

|

|

由表 5可知,与5个标准板状试样相比,2个粉状试样的THR和MEHC试验值的误差估算仍是最小的。试样FPP的STHR为0.23 MJ·m-2,不仅小于PP的STHR(0.68 MJ·m-2),也远小于其他5个板状试样的标准偏差;工业产品FB的STHR最大,为4.9 MJ·m-2,是试样PP的7倍多。根据表 5所示7种试样MEHC试验值的误差估算,PP和FPP的MEHC测定结果的算术平均误差、相对误差和标准偏差是所有试样中最小的,纤维板FB的MEHC数据误差估算最大,其次为PPB和PW。THR和MEHC试验值的误差估算结果表明,FPP仍是所有木材试样中试验数据精密度最好的,其次是PP。

综合表 2和表 5可知,对于同一个试样来说,CONE试验的PHRR,MHRR,THR和MEHC 4个热参数中,MEHC试验值的所有误差估算是最小的,其次是THR,而PHRR试验值的误差估算最大。以PB试样的标准偏差为例,其MEHC的标准偏差为0.27 MJ·kg-1,MHRR,THR的标准偏差分别为 2.2 kW·m-2,4.4 MJ·m-2,而它的SPHRR高达23 kW·m-2。这说明PHRR更容易受到试样自身和外界因素的影响,用PHRR解释材料燃烧危险性时,与HRR,THR相结合会更具说服力; MEHC值的误差估算小,表明材料分解释放出的挥发物燃烧时主要与燃烧状态有关,不易受试样形态等因素的影响,使得MEHC值比其他热释放参数具有更好的精密度和重现性。

相比杨木板、胶合板等标准试样,粉状试样测定结果的误差估算小、精密度高,具有更好的重现性和可靠性。在 CONE试验中采用粉状试样,可简化试样制作程序,减少人力物力,利于材料的燃烧、阻燃、防火研究及阻燃机制的探索。采用粉状试样进行 CONE试验便于研究各种单因素对材料燃烧时物理、化学变化的影响规律,而排除压板工艺、加工助剂等众多因素的影响,更能解释材料燃烧本质和影响机制,便于探讨不同阻燃剂的作用机制,能为木质材料的研究提供科学依据,为胶合板、纤维板等工业产品的制备和改进提供服务。

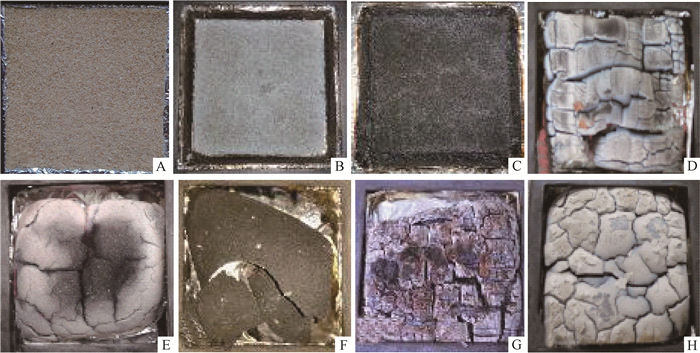

2.2 CONE试验的燃烧残余物图 1为燃烧前的杨木粉PP和7种不同形态木材试样的CONE试验燃烧产物的数码照片。从图中可以看出,杨木粉燃烧后的残余物表面还像燃烧前一样平整,而APP阻燃杨木粉试样FPP四角在燃烧过程中轻微翘起,这是由于APP分解产生气体所致。5种标准试样燃烧后的残余物形貌表明,在燃烧过程中,不同试样有不同程度的弯曲、开裂、轻微卷翘等试样形貌的改变,这些改变导致试样内层未燃烧部分与氧气接触而继续燃烧,从而影响CONE的试验结果。所以,在研究阻燃剂的阻燃机制时,粉状试样的CONE试验结果干扰因素少,结果更可靠,也更具有说服力。

|

图 1 杨木粉试样和7种不同形态木材试样的CONE试验燃烧残余物

Fig. 1 Poplar powder sample and the digital photographs of the residue chars after CONE tests

A.杨木粉试样Poplar powder sample;B: PP,C: FPP,D: PB,E: PPB,F: FPPB,G: PW,H: FB. |

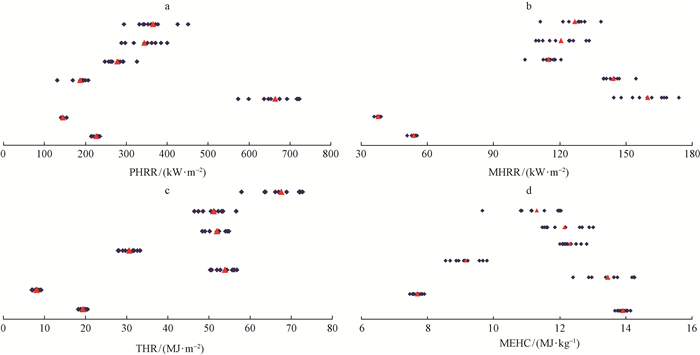

不同形态木材试样PHRR,MHRR,THR和MEHC的准确度与精密度的关系如图 2所示。

|

图 2 不同形态木材试样CONE热释放特性参数试验值与平均值的关系

Fig. 2 Relationship of the measured value and the mean value of wood samples

◆试验值Measured value ▲平均值Mean value.样品从上到下依次为PP,FPP,PPB,FPPB,PB,PW,FB。Samples from the bottom to top: PP,FPP,PPB,FPPB,PB,PW,FB. |

准确度表示测定结果与真实值的符合程度,而精密度反映测定结果的重现性。由于真实值是未知的,忽略平均值与真实值之间的误差,平均值近似等于真实值。从图 2a可知,PP与FPP的PHRR试验结果的平均值与各个试验值很接近,而杨木实木板PB有1个试验值偏离平均值较远。杨木粉板PPB的试验值偏离平均值的情况比PB更严重。胶合板PW和纤维板FB的10个试验值中也出现了个别值偏离平均值较远。图 2b,c,d中,各试样的MHRR,THR,MEHC试验结果也与PHRR情况类似。相比杨木板、胶合板等板型材料,粉状试样的测定结果具有很好的精密度和准确度,可靠性高。因此,采用粉状试样来进行CONE试验研究,不仅能解决制备标准试样所需苛刻条件、费时费力成本昂贵的难题,也有更高的试验重现性和可靠性。

3 结论从7种不同形态木材试样的热释放特性参数试验值的ΔX,Er和S可知,在PHRR,MHRR,THR,MEHC 4个热释放特性参数测定结果中,MEHC的误差估算值是所测4个热释放特性参数中最小的,而PHRR的误差估算值最大。在4个热释放特性参数中,PHRR值最易受到试样自身和外界因素的影响,与HRR,THR相结合使用更具说服力;而MEHC值主要与试样燃烧状态有关,不易受试样形态等因素的影响,具有更高的重现性和可靠性。

综合而知,相比PP,FPP的SPHRR为7.7和4.5 kW·m-2,FPPB的SPHRR为22 kW·m-2,PW与FB的SPHRR为37 kW·m-2和45 kW·m-2,PPB的SPHRR高达52 kW·m-2。PP,FPP的SMHRR分别为1.2,1.1 kW·m-2,约为SMHRR最大的PPB的1/8。PP,FPP的STHR,SMEHC也是7种不同形态木材试样中最小的。同样,PP和FPP的THR,MEHC试验结果的误差估算值也远小于5种板状试样。因此,PP,FPP试验数据精密度高,具有更好的重现性和可靠性;而且PP,FPP试样的制样简单,原料需求量少,制样耗时短,可节省大量的人力物力,符合低碳环保的要求。所以粉状试样适合于CONE试验尤其适于实验室进行的材料防火阻燃处理、阻燃剂等助剂的筛选以及阻燃机制探究等工作量大的科学研究。

| [1] |

胡云楚,王梅,袁利萍. 2011.一种用锥形量热仪测定粉末或液体样品燃烧性能的方法,中国:201100435599(P). (Hu Y C, Wang M, Yuan L P. 2011. A powder or liquid sample is measured by cone calorimeter. China:201100435599(P).[in Chinese])(  1) 1)

|

| [2] |

黄景祥. 1995.几种标准差估计方法的精密度比较和评价.中国计量学院学报,(S1):94-97. (Huang J X.1995. Compsrison of the estimation accuracy of some evaluation methods for standard deviation. Journal of China Institute of Metrology, (S1):94-97[in Chinese]).(  1) 1)

|

| [3] |

李云雁,胡传荣. 2015.实验设计与数据处理.北京:化学工业出版社,3-18. (Li Y Y,Hu C R.2015. Experiment design and data processing. Beijing:Chemical Industry Press,3-18.[in Chinese])(  2) 2)

|

| [4] |

Babrauskas V, Peacock R D. 1992. Heat release rate:the single most important variable in fire hazard. Fire Safety Journal,18(3):255-272.( 1) 1)

|

| [5] |

Babrauskas V. 1984. Development of the cone calorimeter-a bench-scale heat release rate apparatus based on oxygen consumption. Fire and Materials,8(2):81-95.( 1) 1)

|

| [6] |

Babrauskas V, Grayson S. 1996. Heat release in fires. London:E & FN Spon(Chapman & Hall).( 1) 1)

|

| [7] |

Barford N C. 1985. Experimental measurements:precision, error and truth. John, Wiley & Sons, Printed and Bound in Great Britain.( 1) 1)

|

| [8] |

Grexa O, Lübke H. 2001. Flammability parameters of wood tested on a cone calorimeter. Polymer Degradation and Stability, 74(3):427-432.( 1) 1)

|

| [9] |

Hagen M, Hereid J, Delichatsios M A, et al. 2009. Flammability assessment of fire-retarded nordic spruce wood using thermogravimetric analyses and cone calorimetry. Fire Safety Journal, 44(8):1053-1066.( 1) 1)

|

| [10] |

Huggett C. 1980. Estimation of rate of heat release by means of oxygen consumption measurements.Fire Mater, 4(2):61-65.( 1) 1)

|

| [11] |

Janssens M. 1991. Rate of heat release from wood products. Fire Safety Journal,17(3):217-238.( 1) 1)

|

| [12] |

Lindholm J, Brink A, Hupa M. 2012. Influence of decreased sample size on cone calorimeter results. Fire Mater, 36(1):63-73.( 1) 1)

|

| [13] |

Luche J, Rogaume T, Richard F, et al. 2011.Characterization of thermal properties and analysis of combustion behavior of PMMA in a cone calorimeter. Fire Safety Journal, 46(7):451-461.( 1) 1)

|

| [14] |

Lukošius A, Vekteris V. 2003. Precision of heat release measurement results. Measurement Science Review,3:13-16.( 1) 1)

|

| [15] |

Nussbaum R M, Östman B A L.1986. Larger specimen for determining rate of heat release in the cone calorimeter. Fire and Materials, 10(3/4):151-160.( 1) 1)

|

| [16] |

Redfern J P. 1989. Rate of heat release measurement using the Cone Calorimeter. Therm Anal Calorim, 35(6):1861-1877.( 1) 1)

|

| [17] |

Schartel B, Bartholomai M, Knoll U. 2005. Some comments on the use of cone calorimeter data. Polym Degrad Stabil, 88(3):540-547.( 1) 1)

|

| [18] |

Spearpoint M J. 1999. Predicting the ignition and burning rate of wood in the cone calorimeter using an integral model. NIST GCR 99-775,425.( 1) 1)

|

| [19] |

Thornton W M. 1917. The relation of oxygen to the heat of combustion of organic compounds. Philos Mag Ser, 33:196-203.( 1) 1)

|

2016, Vol. 52

2016, Vol. 52