文章信息

- 许威, 花军, 张绍群, 陈光伟

- Xu Wei, Hua Jun, Zhang Shaoqun, Chen Guangwei

- 基于SHPB试验的桦木压缩动力学特性

- Research on Dynamic Compression Characteristics of Birch Wood Based on SHPB Test

- 林业科学, 2015, 51(5): 95-101

- Scientia Silvae Sinicae, 2015, 51(5): 95-101.

- DOI: 10.11707/j.1001-7488.20150511

-

文章历史

- 收稿日期:2014-10-08

- 修回日期:2014-11-04

-

作者相关文章

木纤维是以木材为原料经机械研磨或化学处理后生成的木质原料。目前,木纤维的制备主要采用机械研磨法,研磨过程中木片在磨盘之间被解离成木纤维(Hua et al., 2010)。在纤维研磨过程中,磨片的基本齿形结构对木材原料的动载作用发生复杂的结联,磨片的齿形结构参数必须结合木材原料的研磨解离机制才能够进行优化(张秀利等,1999;邓斌等,1996;Runklera et al., 2003)。但受限于纤维分离设备的封闭式结构及其高热、高压的工作环境,现有传感器和检测器件难于安装在设备内部检测纤维研磨解离的全过程以及其中蕴涵的动力学现象。针对这一难题,许多国外学者将木材原料的研磨解离机制问题转化为研磨条件下木材原料动态力学特性的研究: Atack等(1961)研究了带有预制裂纹木材的力学性能;Eskelinen等(1982)使用摆锤力学试验机,测试了8个不同冲击方向对冲击能量吸收的影响;Uhmeier等(1996)利用伺服液压力学试验机研究了25 s-1、98 ℃条件下云杉(Picea)的力学性能;Berg(2001)研究了冲击速度对纤维热磨时木片断裂过程的影响;Petri等(2002)研究了温度对蒸汽处理木材的压缩力学性能的影响;Widehammar(2004)利用伺服液压万能力学试验机和截面为矩形的分离式Hopkinson杆(SHPB)研究了云杉的力学性能,发现应变率对云杉的力学性能有很大影响;Holmgren等(2008)为了能够在试验中实现蒸汽预处理,改进了SHPB试验装置对云杉进行了径向和轴向的压缩试验。

国内学者对研磨条件下木材原料动态力学特性的研究尚未见报道,但对静态及准静态加载条件下木材的断裂力学已开展了大量的研究(孙艳玲等,1997;2009;邵卓平等,2002;2003;2010;田振农等,2010),还将分形理论引入到木材断裂的研究中(许威,2011),利用CT技术(费本华等,2007)、三维扫描技术(张绍群等,2014)等计算了木材断口的分形维数,这对研磨条件下木材动态力学特性的研究具有重要的借鉴与参考价值。

实际上,木材从削片、进入预热器、直至进入热磨机之前都伴随着形变的发生,只是应变率较低,进入热磨机研磨时木材变形的应变率迅速升高,研磨破碎阶段木材的应变率大约是1 000 s-1(Widehammar,2004)。国外对热磨机研磨条件下木材原料力学性能的研究开展较早,但是绝大多数研究都是在准静态或应变率较低的环境下进行的,无法达到热磨机研磨条件下的应变率,这导致研究得到的结果严重脱离了生产的实际情况。分离式Hopkinson杆(SHPB)技术是获得材料在102~104s-1应变率范围内动力学特性的主要试验手段(姜风春等,1999),完全可以满足热磨机研磨条件下木材原料1 000 s-1的应变率要求。

本文以纤维板生产中常用的原材料桦木为试验材料,利用SHPB试验装置研究热磨机研磨条件下木材原料的压缩动力学特性,并研究了应变率、加载方向对木材原料的压缩动力学特性的影响,旨在深化木材原料研磨解离机制的研究,为热磨法纤维分离设备及磨片的齿形结构优化设计提供理论指导。

1 材料与方法选取纤维板生产中常用的白桦(Betula platyphylla)作为试验材料,测量了3个应变率(400,800,1 200 s-1)、3个加载方向(径向、弦向、长度方向)上的压缩动态力学特性。试验所用桦木产自黑龙江省,直径约为32 cm。试件在同根试材的边材处截取,试件尺寸为25 mm×25 mm×20 mm,20 mm方向为加载方向,试件含水率约为12.65%,密度为0.50 g·cm-3。

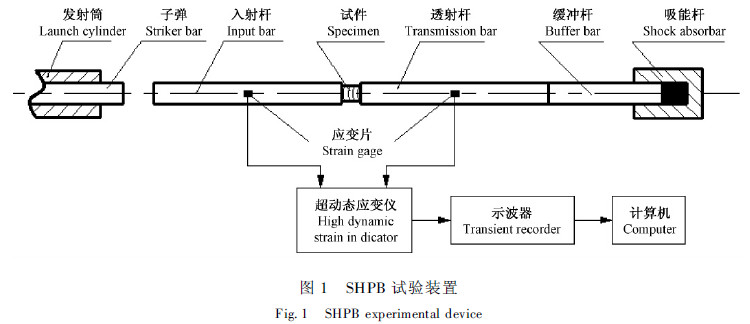

动态压缩试验在SHPB试验装置(图 1)上完成。试件夹在入射杆与透射杆之间,试验中子弹以一定的速度撞击入射杆,在入射杆内产生一个入射脉冲,当入射脉冲传至入射杆与试件接触面时,一部分脉冲被反射回入射杆中形成反射脉冲,另一部分脉冲传入试件内部,该部分脉冲在试件与透射杆接触面处部分被反射,另一部分进入透射杆形成透射脉冲,入射脉冲、反射脉冲由入射杆上的应变片测得,透射脉冲由透射杆上的应变片测得。

|

图 1 SHPB试验装置 Fig. 1 SHPB experimental device |

SHPB试验测试原理基于一维应力和均匀性假设,传统的SHPB试验一般通过小直径高强度钢杆对均匀金属材料动态力学性能进行测试,其一维应力和均匀性假设容易得到满足;而对于多孔结构木材、泡沫铝等材料的动态力学性能测试,小尺寸试件难以较好地对其宏观力学行为进行有效描述,需考虑尺寸效应对测试结果的影响。考虑到木材由纤维胞元结构组成,试件尺寸要大于管胞孔径的10倍时才能获得有效的力学性能(Brezny et al., 1990),故桦木试件的尺寸取为25 mm×25 mm×20 mm。为了提高试验精度,保证数据的可靠性,加工试件时对试件加载面进行刨切和砂光处理以提高试件加载面的质量,试验时在试件与杆表面上涂抹润滑剂(原璐等,2012)。

试件在应力脉冲作用下发生变形,通过入射杆和透射杆上采集得到的应力脉冲信号,结合一维应力波假定和均匀性假定,则可确定试件在应力脉冲作用下的应变率${\dot \varepsilon _{\rm{s}}}\left(t \right)$、应变εs(t)、应力σs(t),计算公式如下:

| ${{\dot \varepsilon }_{\rm{s}}}\left(t \right)=\frac{{2{C_0}}}{{{L_e}}}{\varepsilon _r}\left(t \right);$ | (1) |

| ${\varepsilon _r}\left(t \right)=\frac{{ - 2{C_0}}}{{{L_e}}}\int_0^t {{\varepsilon _r}\left(t \right){\rm{d}}t};$ | (2) |

| ${\sigma _{\rm{s}}}\left(t \right)=\frac{{{A_0}}}{{{A_{\rm{s}}}}}{E_0}{\varepsilon _{\rm{t}}}\left(t \right)。$ | (3) |

式中: C0为杆中的弹性波速(m·s-1);E0为杆的弹性模量(MPa);Le为加载方向上试件的有效长度(m);As为试件的横截面积(m2);A0为杆的横截面积(m2)。试验时反射脉冲与透射脉冲的强度是由杆与试件材料之间的波阻抗匹配程度决定的,材料的波阻抗计算公式(Allazadeh et al., 2012)如下:

| $Z=A\sqrt {EP}。$ | (4) |

式中: A为材料的横截面积(m2);E为材料的弹性模量(Pa);ρ为材料的密度(kg·cm-3)。

当试件材料的波阻抗远小于杆材料的声阻抗时,入射脉冲将会被大量地反射回入射杆中;当试件材料与杆材料的波阻抗相差很小或相等时,入射脉冲将会大量地透射到试件中。以上2种情况使透射脉冲或反射脉冲非常弱,这会导致试验结果的精度很差。为了解决波阻抗的匹配问题,试验选用密度和弹性模量相对较低的铝杆。同时考虑到木材波阻抗较低造成透射脉冲较弱,应用普通应变片进行测试获得的信号信噪比较低,因此试验中透射杆上采用半导体应变片测试透射脉冲,对于脉冲强度较高的入射杆仍用普通应变片进行测试。

本试验所用SHPB试验装置:入射杆、反射杆、子弹长度分别为1 800,1 800,300 mm,均为Φ40 mm铝杆,其弹性模量为71 GPa,密度为2 700 kg·m-3。在入射杆、透射杆距离试件1 000 mm处分别粘贴普通应变片和半导体应变片用于测定脉冲信号。

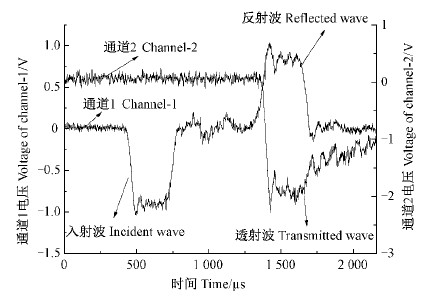

2 结果与讨论每种试验进行了5次重复,舍掉波形不清晰、不完整以及其他因素导致试验失败的试件,用采集到清晰、完整波形的试件进行对比分析。SHPB试验过程实测到的入射波、反射波和透射波的典型应力波形如图 2所示。从图 2可以看出,入射波和反射波都近似为矩形波,透射波的幅值很大并且波形清晰,可见使用阻抗较低的铝杆和在透射杆上使用半导体应变片较好地解决了桦木试件与SHPB杆之间波阻抗不匹配的问题,SHPB试验获得了较好的试验结果。表 1列出了试验平均应变率值。

|

图 2 径向加载440 s-1的应力波形 Fig. 2 Stress wave of the radial loading 440 s-1 |

|

|

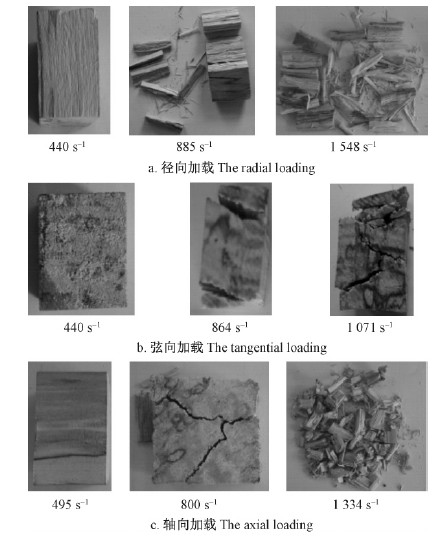

图 3a为径向加载后试件的破坏形态。应变率为440 s-1时,试件沿加载方向上发生塑性变形被压得更加密实,试件上没有裂纹及任何破坏现象产生;应变率为885 s-1时,试件被解离成几大块并且有一些“火柴棍”状的小试件从大试件上剥离;应变率为1 548 s-1时,试件被解离成大量“火柴棍”状的小试件,并且小试件的尺寸明显小于应变率885 s-1时小试件的尺寸。

|

图 3 不同动态压缩方向下破坏形态 Fig. 3 Damage patterns of different dynamic compression directions |

图 3b为弦向加载后试件的破坏形态。应变率为440 s-1时,试件沿加载方向上发生塑性变形被压得更加密实,试件上没有裂纹及任何破坏现象产生;当应变率为864 s-1时,试件沿加载方向上产生更大的塑性变形被压得更加密实,并且在试件上、下两端处沿加载方向产生贯穿性裂纹,试件被解离成三大块;应变率为1 071 s-1时,试件沿加载方向上产生的塑性变形与应变率为864 s-1时相当,但是试件上端处被解离成许多片状的小试件,并且沿加载方向试件上产生了数条贯穿整个试件的大裂纹。

图 3c为轴向加载后试件的破坏形态。应变率为495 s-1时,试件沿加载方向上发生塑性变形,在受载面上试件边缘处的纤维产生局部压溃现象;应变率为800 s-1时,试件受载面边缘处的纤维大量产生压溃现象,在加载面上产生贯穿性裂纹且有片状小试件从大试件上剥离;应变率为1 334 s-1时,试件被解离成大量短粗状的小试件,并且小试件上带有明显的褶皱。

综上所述可以发现:随着应变率的增加,桦木试件的解离程度也随着加大,桦木试件沿径向加载时最易解离,沿轴向加载时最难解离,且还会使木纤维产生褶皱降低纤维质量,这主要是由于木材高度各项异性结构所致。当沿径向、弦向加载时,木材主要通过细胞壁的弹性变形与塑性变形来耗散能量;沿径向在加载时,在加载方向上早材与晚材是交替分布的,早材的强度远低于晚材,径向受载时早材最先被压溃发生破坏,裂纹沿加载方向扩展试件被解离成“火柴棍”状的小试件;而弦向加载时木材的早晚材同时被压缩,早、晚材的分界处最先被压溃发生破坏,并且裂纹沿着早、晚材的分界处进行扩展,使试件被解离成片状的小试件,由于晚材比早材强度大能够吸收更多的能量,这就导致吸收相同的能量时径向加载比弦向加载更容易发生解离。当沿轴向加载时,木材主要通过细胞壁中微纤丝之间的滑移来耗散能量,细胞壁中微纤丝的滑移的积累最终表现为木材细胞壁的壁层纵向产生褶皱(宋魁彦等,2004),且这些褶皱主要集中在细胞壁的内壁(宋魁彦等,2005),当压缩率超过木材允许变形即超出木材褶皱范围内时,木材局部产生应力集中导致木材发生破坏,裂纹沿顺纹理方向扩展,试件最终被解离成大量短粗状的小试件,并且小试件上带有明显的褶皱。

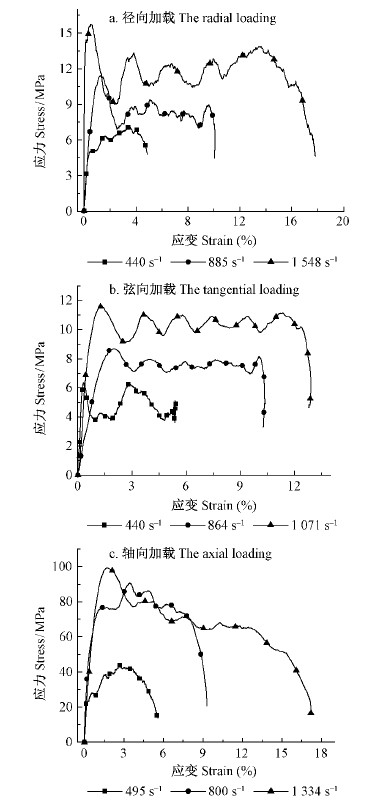

2.2 应力-应变关系木材是多孔性材料,由许多含有空腔的细胞组成。在准静态压缩加载条件下,木材表现出与多孔材料相同的力学特性,其应力-应变曲线可由屈服点应变和细胞壁压密化临界应变分为3个阶段:弹性阶段、屈服后弱线性强化阶段和幂强化阶段(刘一星等,1995)。但是在动态压缩加载条件下,木材的应力-应变曲线与准静态有较大差异。 对比分析各组试验试件的应力-应变曲线(图 4)发现:

|

图 4 应力-应变曲线 Fig. 4 Stress-strain curve |

1)动态压缩加载条件下,桦木的应力-应变曲线可由屈服点应变分为弹性阶段和屈服后弱线性强化阶段2部分。与准静态的应力-应变曲线相比,动态压缩加载时木材的应力-应变曲线没有幂强化阶段,这主要是由较高的应变率引起的。由于加载速度较快,使得压缩载荷对木材试件所做的功无法均匀地传递到试件内部,导致整个试件受载严重不均匀,“前半部分”试件被过度地加载;当“后半部分”试件进入塑性屈服阶段时,“前半部分”试件可能已经部分被压实了,而“后半部分”试件还没有被压实的时候,“前半部分”试件就由于局部的应力集中而导致试件产生破坏,从而使得试件还没有进入幂强化阶段时就已经被破坏了。图 3c中试件加载面纤维的压溃现象可部分地说明试件受载的不均匀性,受载过程中试件应力-应变曲线在弱线性强化阶段的震荡也是由于试件受载不均匀引起的。

2)桦木沿径向加载应变率为440,885,1 548 s-1时,其屈服强度分别为4.56,10.49,14.22 MPa,应变率从440 s-1增加到1 548 s-1时屈服强度增加了2.11倍;沿弦向加载应变率为440,864,1 071 s-1时,其屈服强度分别为5.87,7.90,9.65 MPa,应变率从440 s-1增加到1 071 s-1时屈服强度增加了0.64倍;沿轴向加载应变率为495,800,1 334 s-1时,其屈服强度分别为22.90,71.41,96.37 MPa,应变率从495 s-1增加到1 334 s-1时屈服强度增加了3.21倍。可见,桦木的动态压缩屈服强度随应变率的增大而增大具有很强的应变率敏感性,桦木是一种应变率敏感材料。

3)对桦木试件的应力-应变曲线进行数值积分,得到应力-应变曲线下从零到该应变值范围内的面积,即桦木动态压缩韧性模量。桦木沿径向加载应变率为440,885,1 548 s-1时,其韧性模量分别为2.88,8.32,20.70 kJ·cm-3,应变率从440 s-1增加到1 548 s-1时屈服强度增加了6.19倍;沿弦向加载应变率为440,864,1 071 s-1时,其韧性模量分别为2.53,7.41,12.92 kJ·cm-3,应变率从440 s-1增加到1 071 s-1时屈服强度增加了4.10倍;沿轴向加载应变率为495,800,1 334 s-1时,其韧性模量分别为18.79,67.74,114.32 kJ·cm-3,应变率从495 s-1增加到1 334 s-1时韧性模量增加了5.08倍。可见桦木的韧性模量随应变率的增大而增大,具有很强的应变率敏感性。

3 结论本文通过选用密度和弹性模量较低的铝杆和采用半导体应变片测试脉冲信号较弱的透射波,很好地解决了木材与SHPB杆之间波阻抗不匹配的问题,获得了良好的试验效果,得到了以下结论:

1)随着应变率的增加,桦木的解离程度也随着加大,沿径向加载时被解离成“火柴棍”状的小试件,沿弦向加载时被解离成片状的小试件,沿轴向加载时被解离成带有褶皱的短粗状的小试件,从解离程度看径向加载最易解离,轴向加载最难解离,且还会使木纤维产生褶皱降低纤维质量。

2)动态压缩加载条件下桦木的应力-应变曲线可以由屈服点应变分为弹性阶段和屈服后弱线性强化阶段2部分。这是由于加载速度较快,使得压缩载荷对木材试件所做的功无法均匀地传递到试件内部,导致整个试件受载严重不均匀,使得试件还没有进入幂强化阶段时就由于局部的应力集中而导致试件产生破坏。

3)桦木的动态压缩屈服强度随应变率的增大而增大,具有很强的应变率敏感性,是一种应变率敏感材料。当应变率从400 s-1增加到1 200 s-1时,桦木沿径向、弦向和轴向加载时的动态屈服强度分别增加了2.11,0.64和3.21倍。

4)桦木的动态压缩韧性模量随应变率的增大而增大,具有很强的应变率敏感性。当应变率从400 s-1增加到1 200 s-1时,桦木沿径向、弦向和轴向加载时的动态压缩韧性模量分别增加了6.19,4.10和5.08倍。

| [1] |

邓 斌,黄洪钟,王金诺. 1996. 多目标模糊优化的数学模型及其求解原理和方法. 机械设计与研究, (1):8-13. (Deng B,Huang H Z,Wang J N. 1996. Multiobjective fuzzy optimization model and its principles and methods for solving. Machine Design and Research, (1):8-13[in Chinese]).(  1) 1)

|

| [2] |

费本华,赵 勇,覃道春,等. 2007. 应用CT技术研究木材断口形态特征. 林业科学, 43(4):137-140. (Fei B H,Zhao Y,Qin D C,et al.2007. Applying computerized tomography(CT) to study the feature of wood fracture. Scientia Silvae Sinicae, 43(4):137-140[in Chinese]).(  1) 1)

|

| [3] |

姜风春,沙桂英,张晓欣,等. 1999. Hopkinson压杆实验技术的应用研究. 力学进展, 20(4):56-60. (Jiang C F,Sha G Y,Zhang X X,et al. 1999. The study of Hopkinson compression bar experimental technique. Journal of Harbin Engineering University, 20(4):56-60[in Chinese]).(  1) 1)

|

| [4] |

刘一星,则元 京,师冈淳郎. 1995. 木材横纹压缩大变形应力-应变关系的定量表征. 林业科学, 31(5):436-442. (Liu Y X,Norimoto M,Morooka T. 1995. Quantitative expression on the large transverse compressive deformation relationships between stress and strain of wood. Scientia Silvae Sinicae, 31(5):436-442[in Chinese]).(  1) 1)

|

| [5] |

邵卓平,江泽慧,任海清. 2002. 线弹性断裂力学原理在木材中应用的特殊性与木材顺文理断裂. 林业科学,38(6):110-115. (Shao Z P,Jiang Z H,Ren H Q. 2002. The particularity of application of principles of linear elastic fracture mechanics to wood and fracture parallel to grain. Scientia Silvae Sinicae, 38(6):110-115[in Chinese]).(  1) 1)

|

| [6] |

邵卓平,任海清,江泽慧. 2003. 木材横纹理断裂及强度准则. 林业科学, 39(1):119-125. (Shao Z P,Ren H Q,Jiang Z H. 2003. Fracture perpendicular to grain of wood and strength criterion. Scientia Silvae Sinicae,39(1):119-125[in Chinese]).(  1) 1)

|

| [7] |

邵卓平,童永耀,盛宏玉,等. 2010. 木材裂纹尖端应力场的有限元分析和开裂方向预算. 林业科学,46(10):108-113. (Zhao Z P,Tong Y Y,Sheng H Y,et al.2010. Analysis of stress field near crack tip using finite element method and prediction of cracking direction for wood sample with crack. Scientia Silvae Sinicae, 46(10):108-113[in Chinese]).(  1) 1)

|

| [8] |

宋魁彦,王逢瑚,宋宇宏.2004. 榆木顺纹压缩弯曲技术. 林业科学, 40(2):126-130. (Song K Y,Wang F H,Song Y H. 2004. The techniques of elm longitudinal compressing and bending. Scientia Silvae Sinicae, 40(2):126-130[in Chinese]).(  1) 1)

|

| [9] |

宋魁彦,王逢瑚,宋宇宏. 2005. 水曲柳顺纹压缩多向弯曲技术. 家具, (3):18-22. (Song K Y,Wang F H,Song Y H. 2005. The techniques of F. mandshurica, longitudinal compressing and bending. Furniture, (3):18-22[in Chinese]).(  1) 1)

|

| [10] |

孙艳玲,鹿振友. 1997. 木材断裂力学的研究. 北京林业大学学报, 19(3):86-93. ( Sun Y L,Lu Z Y. 1997. Study on wood fracture mechanics. Journal of Beijing Forestry University, 19(3):86-93[in Chinese]).(  1) 1)

|

| [11] |

孙艳玲,赵 东,高继河. 2009. 数字散斑相关方法在木材断裂力学上的应用分析. 北京林业大学学报, 31(S1):206-209. (Sun Y L,Zhao D,Gao J H. 2009. Application of digital speckle correlation method in wood fracture mechanics. Journal of Beijing Forestry University, 31(S1):206-209[in Chinese]).(  1) 1)

|

| [12] |

田振农,张乐文. 2010. 木材的宏观力学模型及断裂机理. 北京林业大学学报,32(2):153-156. (Tian Z N,Zhang L W. 2010. Macro-mechanical model and fracture mechanism of wood. Journal of Beijing Forestry University, 32(2):153-156[in Chinese]).(  1) 1)

|

| [13] |

许 威,张绍群,陈光伟,花 军,等. 2011. 分形理论在木材断裂研究中的应用与进展. 木材加工机械, 22(6):39-42. (Xu W,Zhang S Q,Cheng G W,et al. 2011. Application and development fractal theory on research of wood fracture. Wood Processing Machinery, 22(6):39-42[in Chinese]).(  1) 1)

|

| [14] |

原 璐,杨 慧,黄庆国,等. 2012. 芳纶纤维增强复合材料约束混凝土的动态压缩韧性试验研究. 工业建筑, 42(9):116-119. (Yuan L,Yang H,Huang Q G,et al. 2012. Study on dynamic compressive toughness of Afrp confined concrete. Industrial Construction, 42(9):116-119[in Chinese]).(  1) 1)

|

| [15] |

张秀利,梁迎春,袁爱华,等. 1999. 机械结构的多目标模糊优化方法. 哈尔滨工业大学学报, 5(10):14-17. (Zhang X L,Liang Y C,Yuan A H,et al. 1996. Multiobjective fuzzy optimization of mechanical structures. Journal of Harbin Institute of Technology, 5(10):14-17[in Chinese]).(  1) 1)

|

| [16] |

张绍群,花 军,许 威,等. 2014. 基于三维扫描技术的木材断口分形特征. 林业科学, 50(7):138-142. (Zhang S Q,Hua J,Xu W,et al. 2014. Fractal feature of wood fracture with 3D scanning technologies. Scientia Silvae Sinicae, 50(7):138-142[in Chinese]).(  1) 1)

|

| [17] |

Allazadeh M R, Wosu S N. 2012. High strain rate compressive tests on wood. Strain,48(2):101-107.( 1) 1)

|

| [18] |

Atack D, May W D, Morris E L, et al. 1961. The energy of tensile and cleavage fracture of black spruce. Tappi, 44(8):555-567.( 1) 1)

|

| [19] |

Berg J E. 2001. Effect of impact velocity on the fracture of wood as related to the mechanical pulping process. Wood Science and Technology, 35(4):343-351.( 1) 1)

|

| [20] |

Brezny R, Green D J. 1990. The effect of cell size on the mechanical behavior of cellular materials. Acta Metall Mater,38(12):2517-2526.( 1) 1)

|

| [21] |

Eskelinen E, Hu S H, Marton R. 1982. Wood mechanics and mechanical pulping. Appita, 36(1):32-38.( 1) 1)

|

| [22] |

Holmgren S E, Svensson B A, Gradin P A, et al. 2008. An encapsulated Split Hopkinson pressure bar for testing of wood at elevated strain rate, temperate, and pressure. Experimental Techniques, 32(5):44-50.( 1) 1)

|

| [23] |

Hua J, Chen G W, Shi S Q. 2010. Effect of incorporating Chinese poplar in wood chips on fiber refining. Forest Prod J, 60(4): 362-365.( 1) 1)

|

| [24] |

Petri P K, Pekka T, Pasi S. 2002. Dynamic mechanical behavior of steam-treated wood. Mechanics of Materials, 34(6):333-347.( 1) 1)

|

| [25] |

Runklera T A, Gerstorfer E. 2003. Modelling and optimization of a refining process for fiber board production. Control Engineering Practice, 20(11):1229-1241.( 1) 1)

|

| [26] |

Uhmeier A,Salmén L. 1996. Influence of strain rate and temperature on the radial compression behavior of wet spruce. Journal of Engineering Materials and Technology,118(3):289-294.( 1) 1)

|

| [27] |

Widehammar S. 2004. Stress-strain relationships for spruce wood: influence of strain rate, moisture content and loading direction. Society for Experimental mechanics, 44(1):44-48.( 2) 2)

|

2015, Vol. 51

2015, Vol. 51