文章信息

- 董晓璐, 孙耀星, 杜洪双, 赵雪, 蒋涛

- Dong Xiaolu, Sun Yaoxing, Du Hongshuang, Zhao Xue, Jiang Tao

- 辊压预处理条件对蒙古栎干燥速率及纹孔结构的影响

- Effect of Rolling-Press Pretreatment on Drying Rate and Pit Structure of Oak(Quercus mongolica)Lumber

- 林业科学, 2015, 51(1): 103-111

- Scientia Silvae Sinicae, 2015, 51(1): 103-111.

- DOI: 10.11707/j.1001-7488.20150112

-

文章历史

- 收稿日期:2014-02-26

- 修回日期:2014-05-08

-

作者相关文章

木材干燥是木材内水分的排出过程,排出的前提是水分的移动。根据对木材超微观构造特征和壁层结构的分析,水分移动主要是通过细胞壁上纹孔内的纹孔膜实现的,水分以气态和液态相交替的方式通过纹孔膜由一个细胞到达与之相邻的细胞,最终到达木材表面(鲍甫成等,1984)。研究认为,影响木材内水分移动和渗透性的关键是纹孔膜的结构,纹孔膜上面的微孔半径大而多,水分流动性好,木材干燥速度快,用化学、物理或生物的方法增大和增多有效微孔的半径和数量,能提高木材的干燥速度(鲍甫成等,1990;1992;鲍甫成,1993)。

从改变和改善木材内水分流动微孔的尺寸和数量着手,采取多种传统或现代方法,国内外学者做了很多研究工作。Flynn等(1994;1996)采用压力往复变动(震荡)方式,将变动的压力通过水和空气传递到纹孔,冲击纹孔膜使其破坏来改变孔径的尺寸;Vinden等(2000)采用2种功率的微波预处理硬阔叶树木材,干燥时间缩短50%以上;Compere(2005)认为,经微波处理的赤桉(Eucalyptus camaldulensis),不再需要3~6个月的气干,窑干时间可缩短2~3周;周永东等(2011)认为,微波预处理使高含水率木材的细胞内集聚蒸汽压力,纹孔膜被破坏,形成水分容易移动的通道,干燥时间明显缩短;罗雯等(2010)以微爆破技术研究杨木(Populus spp.),干燥速率提高了1.93~2.25倍;肖雪芹等(2010)对赤桉板材进行爆破预处理,渗透性和干燥速度均有明显提高,且力学强度没有降低;苗平等(2007a;2007b;2007c)对蒙古栎(Quercus mongolica)和红栎(Quercus aliena)板材进行了压力为0.25,0.40和0.55 MPa的蒸汽爆破预处理,干燥速度分别提高了13.6%,27.3%和36.4%。

有关辊压法用于木材干燥预处理的研究未见报道。本研究以改善木材渗透性、促进水分移动为目的,以改变细胞壁微观构造特征为机制,以辊压处理为方法,探讨辊压工艺条件与干燥速率及干燥时间的内在关系,为木材干燥预处理提供新的思路。

1 材料与方法 1.1 试验材料长6 000 mm、小头直径520 mm的特级优等蒙古栎原木一根,采自吉林省蛟河林业实验区管理局清茶馆林场,锯制成标准的径切板和弦切板,试材尺寸为900 mm(长)×100 mm(宽)×30 mm(厚),各80块。试验板材纹理通直,无节疤、腐朽,各板材间材性相近。

1.2 试验设备辊压机:上下压辊皆为主动辊,辊长350 mm,压辊直径500 mm,转动速度30 r·min-1。

木材干燥机:顶风型常规蒸汽干燥机,根据设定的干燥基准,可自动控制干燥机内的温度和湿度;内腔尺寸1 500 mm(长)×1 100 mm(宽)×700 mm(高);可装材堆尺寸1 200 mm×1 000 mm×650 mm;温度调节范围45~140 ℃;湿度调节范围20%~90%。

电子秤:量程30 kg,精度50 g。

环境扫描电子显微镜: Fei Quanta 200,放大倍数100~10 000。

1.3 研究方法 1.3.1 辊压预处理工艺及木材干燥基准辊压预处理工艺包括压缩率、压缩次数和压缩方向3个参数。压缩率设定为10%,20%和30%,每种压缩率下的压缩次数分别为1,4和9次。多于1次的压缩,上一次辊压完成后立即进行下一次,压缩方向依据木材年轮和施力方向的位置关系分为径向和弦向,对径切板施行弦向压缩,对弦切板施行径向压缩。

据此,本研究共采用18种辊压预处理工艺,每种工艺准备8块试材,将对照样(未经过辊压预处理的试材)计算在内,则需径、弦切板试材各80块。试验板材辊压预处理后立即进行常规蒸汽干燥和测试,初含水率47%~55%。

堆垛方式:试材长度与干燥机内腔宽度方向平行;每一层12块试材,共14层,检验板为对照样,径切板和弦切板各2块,并位于第7层,隔条厚度15 mm。

本研究执行的木材干燥基准见表 1。

|

|

干燥速率表示木材干燥过程中单位时间(本研究以小时计)降低的含水率值。在执行干燥基准运行的6个干燥阶段的每个阶段范围内,选取2个测试点,2个点的选择以应尽量分别接近该阶段的开始点和结束点为原则,测试点以试材干燥运行的时间(h)为标记,依顺序记为A点和B点(表 2),测量这2个点当时试材的质量;干燥结束后,将试材置于电热干燥箱内,进行绝干处理并测量绝干质量,通过计算,可以得出所有试材在每个干燥阶段2个测试点当时的木材含水率。

|

|

干燥速率的计算公式如下:

| $v=\frac{{{M_{\rm{A}}} - {M_{\rm{B}}}}}{{\Delta T}}。$ | (1) |

式中: v为某干燥阶段的干燥速率,%·h-1;MA为某干燥阶段A点的含水率,%;MB为同一干燥阶段B点的含水率,%;ΔT为同一干燥阶段A点至B点的运行时间,h。

整个干燥过程干燥速率的计算,是以整个干燥过程耗时265.5 h为运行时间,测量试材干燥开始和干燥终了的质量,计算出试材的干燥初期含水率和干燥终了含水率,二者的差值除以干燥时间,即每块试材整个干燥过程的干燥速率。取相同辊压预处理工艺所有试材干燥速率的平均值,作为每种辊压预处理工艺蒙古栎试材的干燥速率。

1.3.3 构造特征变异的研究方法取辊压预处理各工艺试材和对照样分别制样,于环境扫描电子显微镜下观察,以研究导管分子细胞壁构造特征的变异为主;依据辊压压缩的方向性和可能出现构造变异的部位,对径向压缩试材(弦切板)观察导管分子的径面壁,对弦向压缩试材(径切板)观察导管分子的弦面壁。

2 结果与分析 2.1 构造特征变化本研究设定的18种辊压预处理工艺中,采用30%压缩率径向压缩4和9次2种工艺的试材,在板材的宽面出现少量可见细微裂隙,其他工艺试材未见明显宏观破坏。

蒙古栎木材的主要组成分子各具不同的作用和功能,水分疏导功能是由体积约占20%的导管分子承担的,导管分子细胞壁上的纹孔是水分移动的主要通道。在木材干燥中,水分通过导管分子细胞壁上纹孔内的纹孔膜由深层细胞向表层细胞迁移,最终到达木材表面,可见,纹孔膜的构造将对水分的渗透和疏导起到重要作用。

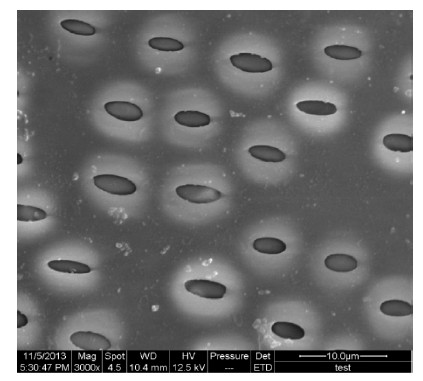

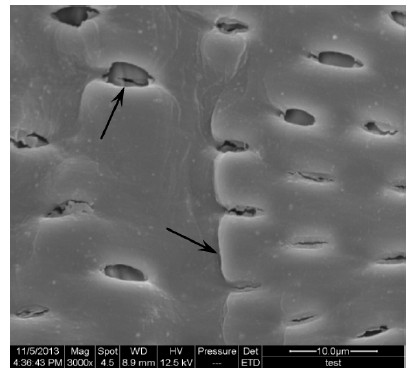

图 1是未经辊压预处理试材导管分子的细胞壁,内腔表面平整,纹孔和纹孔膜构造没有异常变化。蒙古栎试材经过辊压预处理后,导管分子细胞壁上纹孔和纹孔膜构造的变异情况见图 2~图 7。图 2是10%压缩率弦向压缩1次导管分子的弦面壁,箭头指向,一处为辊压压缩后留下的褶皱痕迹,痕迹沿细胞长轴方向延伸并跨越几个纹孔,另一处为因辊压压力作用致纹孔膜边缘处出现细微的裂隙,存在这种特征变异的纹孔数量不多。

|

图 1 未经辊压预处理试材导管分子的细胞壁 Fig. 1 The cell wall of vessel elements uncompressed by rollers |

|

图 2 10%压缩率弦向压缩1次导管分子的弦面壁 Fig. 2 The wall of vessel elements in the tangential plane compressed by rollers with compression ratio of 10%,tangential direction and times of 1 |

|

图 3 20%压缩率弦向压缩9次导管分子的弦面壁 Fig. 3 The wall of vessel elements in the tangential plane compressed by rollers with compression ratio of 20%,tangential direction and times of 9 |

|

图 4 30%压缩率弦向压缩4次导管分子的弦面壁 Fig. 4 The wall of vessel elements in the tangential plane compressed by rollers with compression ratio of 30%,tangential direction and times of 4 |

|

图 5 10%压缩率径向压缩4次导管分子的径面壁 Fig. 5 The wall of vessel elements in the radial plane compressed by rollers with compression ratio of 10%,radial direction and times of 4 |

|

图 6 20%压缩率径向压缩4次导管分子的径面壁 Fig. 6 The wall of vessel elements in the radial plane compressed by rollers with compression ratio of 20%,radial direction and times of 4 |

|

图 7 30%压缩率径向压缩1次导管分子的径面壁 Fig. 7 The wall of vessel elements in the radial plane compressed by rollers with compression ratio of 30%,radial direction and times of 1 |

图 3是20%压缩率弦向压缩9次导管分子的弦面壁,图中一个箭头指向折痕处,另一个指向一纹孔;与图 2对比,随着压缩率和压缩次数的增加,因压缩形成的折痕轮廓更明显,深度增大,并呈隆起状,同时,出现纹孔膜破裂特征的纹孔数量增加,裂隙的长度和宽度增大。图 4是30%压缩率弦向压缩4次导管分子的弦面壁,折痕隆起高度增加的同时,又出现不能恢复到辊压以前特征状态的折痕重叠,同时,箭头指向可见明显的平行于折痕方向的导管壁撕裂特征。

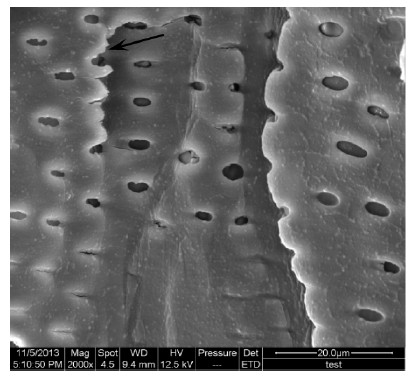

图 5是10%压缩率径向压缩4次导管分子的径面壁;与图 2相似,图中出现明显的折痕特征和数量不多的纹孔膜破裂现象,如箭头所指,裂纹恰位于纹孔膜中心。图 6是20%压缩率径向压缩4次导管分子的径面壁;与图 5相比,出现纹孔膜破坏的纹孔数量增加,有的纹孔出现了贯通整个纹孔膜的破裂,并向纹孔两侧的细胞壁发展(图中间箭头指向),有的2个相邻纹孔破裂的纹孔膜裂隙接在一起(图中左下箭头指向)。

图 7是30%压缩率径向压缩1次导管分子的径面壁;由于压缩率较高,导管分子一侧细胞壁瞬间压向对面,折痕处应力集中,细胞壁自身强度不能抵御外力的作用,出现明显的破裂特征。

通过对图 2~7的观察和分析,认为辊压预处理能引起导管分子胞壁特征的变异,并随着压缩率的增大和压缩次数的增加,纹孔膜破裂的数量和程度、细胞壁破坏的规模和尺寸增加。

辊压预处理会导致蒙古栎试材导管分子纹孔膜的破裂和细胞壁的破坏,新形成的微观裂隙成为水分移动的新路径,木材干燥过程中,水分由木材深层向表层移动的速度加快,缩短干燥时间。

2.2 不同压缩率的干燥速率对于辊压预处理工艺条件(压缩率、压缩次数、压缩方向)完全相同的多块试材,经过计算可得到不同干燥阶段各自的干燥速率,取其平均值,即代表辊压预处理蒙古栎试材在1~6个干燥阶段的干燥速率。

2.2.1 10%压缩率的干燥速率蒙古栎试材在 10%压缩率下,经过2种压缩方向(径向和弦向)、3种压缩次数(1,4和9次)的辊压预处理,在干燥各阶段的干燥速率见表 3。通过对表 3中数据的观察和分析可以发现,经过弦向或径向辊压预处理蒙古栎试材各干燥阶段的干燥速率明显快于未经过辊压预处理的试材。在干燥阶段1,弦向辊压1次试材的干燥速率比对照样快0.038%·h-1,即从干燥开始至干燥46 h,10%压缩率下弦向辊压1次蒙古栎试材的含水率比对照样要多下降0.038%·h-1×46 h=1.748%;径向辊压1次试材的干燥速率比对照样快0.084%·h-1,干燥基准运行46 h后,10%压缩率下径向辊压1次蒙古栎试材的含水率比对对照样要多下降0.084%·h-1× 46 h=3.84%。

|

|

同时,在10%压缩率下,相同压缩方向的试材各干燥阶段的干燥速率随着压缩次数的增加而增大。在干燥阶段4,弦向辊压4次的要比同向辊压1次的含水率下降速度快0.014%·h-1,径向辊压4次的要比同向辊压1次的快0.01%·h-1;在干燥阶段5,弦向辊压9次的要比同向辊压1次的干燥速率快0.027%·h-1,径向辊压9次的要比同向辊压1次的快0.028%·h-1。

在10%压缩率和辊压次数相同的条件下,径向压缩的弦切板材的干燥速率要比弦向压缩的径切板材略快,其对应的对照样也具有相同的特点。在干燥阶段3,弦切板对照样的干燥速率比径切板对照样快0.023%·h-1;在干燥阶段1,径向辊压1次的干燥速率要比弦向辊压1次的快0.050%·h-1;在干燥阶段5,径向辊压4次的干燥速率要比弦向辊压4次的快0.012%·h-1;在干燥阶段3,径向辊压9次的干燥速率要比弦向辊压9次的快0.063%·h-1。

2.2.2 20%压缩率的干燥速率蒙古栎试材在20%压缩率下,经过2种压缩方向和3种压缩次数的辊压预处理,在干燥各阶段的干燥速率见表 4。

由表 4可知,经过弦向或径向辊压预处理的蒙古栎试材各干燥阶段的干燥速率明显快于未经过辊压预处理的对照样试材。在干燥阶段3,弦向辊压1次的试材干燥速率比对照样快0.049%·h-1,径向辊压1次的试材干燥速率比对照样快0.051%·h-1;干燥阶段2,弦向辊压4次的试材干燥速率比对照样快0.025%·h-1,径向辊压4次的试材干燥速率比对照样快0.043%·h-1。

|

|

在20%压缩率下,相同压缩方向的蒙古栎试材各干燥阶段的干燥速率随着压缩次数的增加而增大。在干燥阶段1,弦向辊压4次的要比同向辊压1次的干燥速率快0.016%·h-1,径向辊压4次的要比同向辊压1次的快0.059%·h-1;在干燥阶段3,弦向辊压9次的要比同向辊压4次的干燥速率快0.01%·h-1,径向辊压9次的要比同向辊压4次的快0.027%·h-1。

在20%压缩率和辊压次数相同的条件下,径向压缩的弦切板材干燥速率比弦向压缩的径切板材快。在干燥阶段1,径向辊压1次的干燥速率比弦向辊压1次的快0.027%·h-1;在干燥阶段3,径向辊压4次的干燥速率比弦向辊压4次的快0.027%·h-1;在干燥阶段5,径向辊压9次的干燥速率要比弦向辊压9次的快0.007%·h-1。

2.2.3 30%压缩率的干燥速率在30%压缩率下,蒙古栎试材经过2种压缩方向和3种压缩次数的辊压预处理,在木材干燥各阶段的干燥速率见表 5。 由表 5可见,经过弦向或径向辊压预处理的蒙古栎试材的干燥各阶段的干燥速率明显快于未经过辊压预处理的对照样试材。在干燥阶段1,弦向辊压1次试材的干燥速率比对照样快0.087%·h-1,径向辊压1次试材的干燥速率比对照样快0.114%·h-1;在干燥阶段3,弦向辊压1次径切板材的干燥速率要比对照样快0.079%·h-1,径向辊压1次弦切板材的干燥速率比对照样快0.058%·h-1。

|

|

在30%压缩率下,弦向压缩的径切板材各干燥阶段的干燥速率随着压缩次数的增加而增大。在干燥阶段1,弦向辊压4次的比辊压1次的干燥速率快0.011%·h-1;在干燥阶段2,弦向辊压9次的比辊压4次的快0.017%·h-1;在干燥阶段6,弦向辊压9次的比辊压1次的快0.087%·h-1。

在30%压缩率和辊压1次的条件下,径向压缩的弦切板材干燥速率比弦向压缩的径切板材快。在干燥阶段4,径向辊压1次的干燥速率比弦向辊压1次的快0.023%·h-1。

2.3 压缩次数相同的干燥速率通过对表 3、表 4和表 5的对比分析可以发现,在压缩方向和压缩次数相同条件下,辊压预处理蒙古栎试材各干燥阶段的干燥速率均随着压缩率的增加而加快。在干燥阶段1,弦向辊压1次的蒙古栎试材,30%压缩率的比20%压缩率的快0.023%·h-1,20%压缩率的比10%压缩率的快0.026%·h-1;径向辊压1次的蒙古栎试材,30%压缩率的比20%压缩率的快0.027%·h-1,20%压缩率的比10%压缩率的快0.003%·h-1。在干燥阶段3,弦向辊压4次的蒙古栎试材,20%压缩率的比10%压缩率的快0.017%·h-1;径向辊压4次的蒙古栎试材,20%压缩率的比10%压缩率的快0.012%·h-1。在干燥阶段5,弦向辊压9次蒙古栎板材,20%压缩率的比10%压缩率的快0.017%·h-1;径向辊压9次数的蒙古栎板材,20%压缩率的比10%压缩率的快0.011%·h-1。

2.4 干燥全程的干燥速率在研究不同干燥阶段辊压预处理工艺对蒙古栎试材干燥速率影响的基础上,来讨论和分析在干燥全程不同辊压预处理工艺和试材干燥速率的关系,见表 6。由表 6可知,在干燥全过程中,经过16种工艺辊压预处理试材的干燥速率均大于未经过辊压预处理的试材(对照样)。以20%的压缩率弦向压缩4次试材的干燥速率,比对照样快0.027%·h-1;以20%的压缩率径向压缩9次试材的干燥速率,比对照样快0.022%·h-1。在其他预处理工艺相同条件下,辊压次数对干燥速率的影响逐渐减弱,在30%压缩率弦向压缩情况下,压缩4次的干燥速率比1次大0.009%·h-1,而压缩9次的比4次大0.003%·h-1。这种情形在20%压缩率径向压缩中也有同样的反映。

|

|

如所有试材干燥开始含水率均设为50%、干燥全过程干燥速率采用表 6中数据、干燥基准运行时间以265.5 h计算,至干燥结束时,各种辊压预处理工艺对应的试材终含水率见表 6。表中显示,经过辊压预处理后,试材的终含水率均小于对照样;16种工艺中,10%压缩率弦向压缩1次的终含水率最大,比对照样低2.389%,压缩率20%径向压缩9次的终含水率最小,比对照样低5.841%。与对照样相比,终含水率减少最少的是压缩率10%径向压缩1次的试材,比对照样低1.859%;终含水率减少最多的是压缩率30%弦向压缩9次的试材,比对照样低10.354%。

如所有试材干燥开始含水率均设为50%、干燥全过程干燥速率采用表 6中数据、干燥终含水率以15%计算,至干燥结束时,各种辊压预处理工艺对应试材的干燥时间见表 6。表中可见,辊压预处理后,与对照样相比,全程干燥时间均有所缩短。16种辊压预处理工艺中,干燥时间最长的是10%压缩率弦向压缩1次的试材,比对照样短18.52 h,干燥时间缩短了6.67%;干燥时间最短的是20%压缩率径向压缩9次的试材,比对照样短31.0 h,干燥时间缩短了13.02%。16种辊压预处理工艺中,干燥时间减少最少的是10%压缩率径向压缩1次的试材,减少了10.83 h,干燥时间缩短了4.55%;干燥时间减少最多的是30%压缩率弦向压缩9次的试材,减少了65.66 h,干燥时间缩短了23.64%。

此外,由表 3和表 6可见,对于未经过辊压预处理的蒙古栎试材(对照样),干燥各阶段和干燥全程,弦切板的干燥速率均大于径切板,干燥阶段1~6,分别高1.57%,4.92%,10.55%,0.68%,7.73%和2.46%,对于全程干燥,高16.67%,干燥时间缩短14.28%。蒙古栎木材的木射线非常发达,是水分移动的又一主要通道,弦切板和径切板的木射线分别垂直木板的宽面和窄面,内部水分沿木射线移动到板面,弦切板的路径更近,含水量下降得更快,干燥时间更短,这一点与此前的研究成果是一致的(苗平等,2002)。

3 结论与讨论1)含水率47%~55%情况下,对30 mm厚蒙古栎试材实施压缩率为10%~30%的辊压预处理,环境扫描电镜观察表明,辊压处理能够改变导管分子细胞壁微观结构特征,外力作用致纹孔膜破裂和细胞壁出现裂隙;随着压缩率增大、压缩次数增加,纹孔膜破裂的数量和程度、细胞壁破坏的规模和尺寸在增加。

2)对经过多种工艺辊压预处理的蒙古栎试材进行常规蒸汽干燥,在6个干燥阶段,辊压预处理试材的干燥速率均大于未处理材。在压缩率和压缩方向相同时,干燥速率随压缩次数的增加而增大;压缩率和压缩次数相同时,径向压缩的弦切板材干燥速率略快于弦向压缩的径切板材,其对应的对照样也具有相同的特点;压缩方向和压缩次数相同时,干燥速率随着压缩率的增加而加快。

3)辊压预处理蒙古栎试材常规蒸汽干燥全程的干燥速率呈现出与各干燥阶段相同的特点(2种工艺除外);以试材初含水率50%、终含水率15%计算,辊压预处理试材的全程干燥时间均少于未处理材,径切板干燥时间缩短了6.67%~23.64%,弦切板干燥时间缩短了4.55%~13.02%。

4)研究证明,辊压预处理可在蒙古栎试材内部形成微观的水分移动新路径,缩短了木材干燥时间。

| [1] |

鲍甫成,胡荣,谭鸥,等.1984.木材流体渗透性及影响其因子的研究.林业科学, 20(3): 277-289. (Bao F C, Hu R, Tan O, et al.1984. Fluid permeability in wood and factors affecting on it. Scientia Silvae Sinicae, 20(3): 277-289 [in Chinese]).(  1) 1)

|

| [2] |

鲍甫成,胡荣.1990.泡桐木材流体渗透性与扩散性的研究.林业科学, 26(3): 239-246. (Bao F C, Hu R.1990.Studies on the fluid permeability and diffusion of the Paulownia wood. Scientia Silvae Sinicae, 26(3): 239-246 [in Chinese]).(  1) 1)

|

| [3] |

鲍甫成,吕建雄.1992.木材渗透性可控制原理研究.林业科学, 28(4): 336-342. (Bao F C, Lü J X. 1992. A study on the principle of permeability control of wood. Scientia Silvae Sinicae, 28(4): 336-342 [in Chinese]).(  1) 1)

|

| [4] |

鲍甫成.1993.木材流体可渗性有效毛细管半径和数量的研究.林业科学, 29(6): 521-530. (Bao F C. 1993. A study on the mean effective radii and numbers of capillary in wood. Scientia Silvae Sinicae, 29(6): 521-530 [in Chinese]).(  1) 1)

|

| [5] |

罗雯,王天龙,姜恩来,等.2010.木材内部微爆破处理对杨木干燥速率的影响.木材加工机械,(6):19-21,18. (Luo W, Wang T L, Jiang En L, et al.2010. The effect of micro-explosion on average drying rate of poplar. Wood Processing Machinery,(6):19-21,18 [in Chinese]).(  1) 1)

|

| [6] |

苗平,顾炼百. 2002. 马尾松木材在高温干燥中的水分扩散性.林业科学, 38(2): 103-107. (Miao P, Gu L B. 2002. Moistures unsteady-state diffusion during high temperature drying of masson pine timber. Scientia Silvae Sinicae, 38(2): 103-107 [in Chinese]).(  1) 1)

|

| [7] |

苗平,薛伟,徐柏森. 2007a.蒸汽爆破预处理对蒙古栎微观结构的影响.林业科技开发, 21(4):51-53. (Miao P, Xue W, Xu B S.2007a. Effects on steam explosion treatment on the microstructures of Mongolian oak lumber. China Forestry Science and Technology, 21(4):51-53 [in Chinese]).(  1) 1)

|

| [8] |

苗平,庄寿增,刘彬,等. 2007b. 蒸汽爆破预处理对蒙古栎地板坯料干燥速率的影响.木材工业, 21(3): 39-41. (Miao P, Zhuang S Z, Liu B, et al. 2007b. Effect of steam explosion pretreatment on drying rate of oak lumber. China Wood Industry, 21(3): 39-41 [in Chinese]).(  1) 1)

|

| [9] |

苗平,庄寿增,刘进,等. 2007c. 蒸汽爆破处理对板材渗透性的影响.南京林业大学学报, 31(3):39-42. (Miao P, Zhuang Z S, Liu J, et al. 2007c.Effects of steaming explosion treatment on the permeability of lumber. Journal of Nanjing Forestry University, 31(3):39-42 [in Chinese]).(  1) 1)

|

| [10] |

肖雪芹,苗平,王晓敏.2010.爆破处理对赤桉板材干燥速度的影响.干燥技术与设备, 8(5):224-228. (Xiao X Q, Miao P, Wang X M. 2010. Effect of explosion pretreatment on Eucalyptus lumber's drying rate. Drying Technology & Equipment, 8(5):224-228 [in Chinese]).(  1) 1)

|

| [11] |

周永东,Torganikov G, Vinden P,等. 2011.微波预处理加速阔叶树材干燥的技术分析.木材工业, 25(1): 23-25. (Zhou Y D, Torganikov G, Vinden P, et al.2011. Technological analysis of microwave pretreatment for fast drying of hardwood. China Wood Industry, 25(1): 23-25 [in Chinese]).(  1) 1)

|

| [12] |

Compere A L. 2005. High speed microwave treatment for rapid wood drying. US Department of Energy, Forest Products Industry of the Future, 229-236.( 1) 1)

|

| [13] |

Flynn K A, Goodell B S.1996.Physical effects of the pulsation preservative treatment process on northeastern red spruce(Picea rubens Sarg). Forest Product Journal, 46(1): 56-62.( 1) 1)

|

| [14] |

Flynn K A, Goodell B S.1994.Efficacy of pressure treating northeastern red spruce with CCA using the pulsation process. Forest Product Journal, 44(10): 47-49.( 1) 1)

|

| [15] |

Vinden P, Torgovnikov G. 2000. The physical manipulation of wood properties using microwave. Proceeding of International Conference of IU FRO: The Future of Eucalypts for Wood Production Tasmania, Australia, 240-247.( 1) 1)

|

2015, Vol. 51

2015, Vol. 51