文章信息

- 孙瑾, 朱晓枫, 高振忠, 徐恩光, 王晓波, 林锐航

- Sun Jin, Zhu Xiaofeng, Gao Zhenzhong, Xu Enguang, Wang Xiaobo, Lin Ruihang

- 变性淀粉在不同工艺下对树脂甲醛释放量的影响

- Effect of Oxidized Starch on Free Formaldehyde under Different Processes

- 林业科学, 2014, 50(7): 143-148

- Scientia Silvae Sinicae, 2014, 50(7): 143-148.

- DOI: 10.11707/j.1001-7488.20140720

-

文章历史

- 收稿日期:2013-12-02

- 修回日期:2013-12-16

-

作者相关文章

2. 广州市质量监督检测研究院 广州 510750

2. Guangzhou Institute of Quality Supervision and Testing Guangzhou 510750

脲醛树脂是一种广泛应用于木材制品中的胶黏剂,但在使用过程中仍存在游离甲醛释放等问题。这些被释放的甲醛按照在胶接制品中的存在方式不同可分为2种: 以单体形式存在的游离甲醛和通过复合分解形成的甲醛。以单体形式存在的游离甲醛主要来源于加成反应的可逆性和反应的不彻底性(Imam et al., 2001),以甲醛的单体形式游离存在于液体胶黏剂中,与树脂的大分子链无化学键结合,在树脂性能分析中所指的游离甲醛即为单体形式存在的游离甲醛。以复合分解式存在的甲醛主要来源于树脂中羟甲基和甲醚键的分解,这种甲醛与树脂大分子键有化学键结合,但是该化学键的稳定性差,受外界因素(尤其温度)影响时容易断裂分解而释放甲醛(Emengo et al., 2002)。许多学者在改性脲醛树脂降低游离甲醛释放量方面进行了不同的研究,如改变脲醛树脂合成时的摩尔比、添加改性剂、改变合成工艺等都在一定程度上降低了脲醛树脂的游离甲醛含量(Hse et al., 2010; Cui et al., 2013; Basta et al., 2011; Costa et al., 2013; Ye et al., 2013)。运用变性淀粉对脲醛树脂进行改性正是其中的一种方法,近些年来许多学者都对其进行了不同方面的研究(钱建中,2006; 李晨等,2010; 张东翔等,2003; 孙丽丽等,2007; 傅深渊等,2002); 但具体的反应机制仍未明确,并且运用淀粉改性脲醛树脂效果并不理想,如甲醛降低不明显、变形淀粉的加入对强度降低的影响、耐水性能的下降、加入变性淀粉量太少降低成本的效果差等。为此本文通过酶解及氧化对淀粉进行改性,同时通过强酸工艺应用到脲醛树脂的改性中,并重点对降低甲醛的机制进行研究,探讨变形淀粉的加入对脲醛树脂各项性能的影响,为研究氧化淀粉改性脲醛树脂机制提供理论基础。

1 材料与方法 1.1 试验材料化学试剂: 质量分数为37%的甲醛水溶液(F),工业级; 尿素(U),分析纯; 玉米淀粉(含水率12%),工业级。

糖化酶: 1)糖化酶,酶活性为20 000 U·g-1,最适宜温度为60~65 °C; 2)耐高温α-淀粉酶,酶活性为50 000 U·g-1,最适宜温度为90~95 °C。

试材: 桉树(Eucalyptus spp.)单板,购自广西上思华夏丰林木有限公司,选择无腐朽和变色,含水率为8%~12%,规格(长×宽×厚)300 mm×300 mm×(2±0.2)mm,用于胶合板制备后测定胶合强度和甲醛释放量。

1.2 试验装置Perkin Elmer Spectrum v6.3.5傅里叶变换红外谱仪,204 F1差示扫描量热仪,XD-2 X射线粉末衍射仪。

1.3 试验方法 1.3.1 氧化淀粉的制备玉米淀粉加入蒸馏水配成质量分数为45%的淀粉乳后,用0.1 mol·L-1的氢氧化钠溶液将其pH调至6.0~6.5。在淀粉乳内加入适量的α-淀粉酶和氯化钙,95 ℃酶解30 min后将酶解产物冷却至65 ℃。用0.1 mol·L-1的盐酸溶液将酶解产物pH调至4.2~4.5然后加入糖化酶在65 ℃下酶解糖化60 min。糖化后将温度升至80 ℃,pH调至8.0~8.5,然后加入占干玉米淀粉质量0.1%的无水硫酸镁和6%的过氧化氢溶液氧化60 min,最后加入少量亚硫酸钠去除残余氧化剂,并将处理样品冷却至室温。制备的氧化玉米淀粉存放在容量瓶中供脲醛树脂合成使用。

1.3.2 脲醛树脂的合成本文所使用的脲醛树脂是由商品尿素(U)和37%的甲醛溶液(F)缩聚反应而成的,甲醛与尿素的摩尔比为1.5。合成过程分为3个阶段: 第一阶段为强酸阶段(Ⅰ),pH为1~1.5,在这个阶段先加入一定量的尿素与甲醛反应,摩尔比为F/U=10; 第二个阶段(Ⅱ)为羟甲基化阶段,pH为7.5~8.0,加入一定量的尿素使F/U=2.1,反应35 min; 第三阶段(Ⅲ)为缩聚阶段,pH为4.2~4.4,反应到当黏度为30 s时加入最后一批尿素与少量的三聚氰胺,反应一段时间调pH到8.0左右出料。

1.3.3 改性脲醛树脂的合成在脲醛树脂合成过程中,分别在不同反应阶段加入变性玉米淀粉对脲醛树脂进行改性。加入过程中要求变性玉米淀粉混合均匀从而保证反应充分,同时反应温度控制在90 ℃。

为了探讨变性玉米淀粉加入量对脲醛树脂性能的影响,采用变性淀粉的加入量分别占总胶量5%,10%,15%,20%,25%的合成方案进行研究。具体改性脲醛树脂合成方案见表 1。

|

|

在单板的胶合面分别涂胶,涂胶量为160~175 g·m-2(单面)。然后将2片单板平行顺纹胶合在一起,预压30~120 min。热压压力1.0~1.6 MPa,热压温度120 ℃,热压时间6 min。

1.4 性能测试参照GB/T 14074—2006《木材胶黏剂及其树脂检验方法》测定游离甲醛含量,参照GB/T 17657—1999《人造板及饰面人造板理化性能试验方法》测定甲醛释放量, 参照GB/T 17657—1999《人造板及饰面人造板理化性能试验方法》的Ⅱ类胶合板方法测定胶合强度。

2 结果与分析 2.1 变性淀粉的加入对脲醛树脂游离甲醛含量和甲醛释放量的影响从表 2可以看出,未加入变性淀粉时脲醛树脂游离甲醛含量为0.3%,加入后游离甲醛含量都降低到0.18%以下,最低为0.124%,降幅在40%以上,表明变性淀粉的加入对降低脲醛树脂中游离甲醛含量效果明显。

|

|

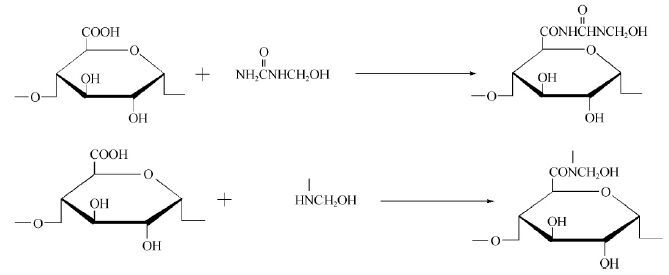

从表 2可见,在不同的反应阶段,变性淀粉加入量从5%增加至25%,制备的脲醛树脂游离甲醛含量总体呈下降趋势,其中第三阶段降低效果最显著。变性淀粉的羟基在合成脲醛树脂不同阶段具有捕抓游离甲醛的作用(Costa et al., 2013),同时由于被引入到变性淀粉中的羧基(见图 1)可以与甲醛发生反应(李晨,2011),但羧基反应活性较氨基、亚氨基低(李晨等,2010),因此变形淀粉的加入使得脲醛树脂游离甲醛含量降低。随着变性淀粉加入量增加,羧基含量也随着增加,更多羧基可以与甲醛发生反应,因此当变性淀粉加入量增加时,游离甲醛含量随着降低。变性淀粉加入量达到25%时,3个阶段脲醛树脂中的游离甲醛含量分别为0.154%,0.152%和0.124%,其中第三阶段最低为0.124%。这可能是因为在第三阶段加入变性淀粉时,大部分甲醛在反应初期已与尿素形成羟甲基化合物,同时甲醛与羟甲基化合物形成UF线性结构导致游离的甲醛减少;当变性淀粉加入量增加时,脲醛树脂中游离甲醛进一步被吸收,所以第三阶段加入变性淀粉较第一和第二阶段降低游离甲醛含量效果明显。

|

图1 不同合成阶段加入变性淀粉改性脲醛树脂FTIR表征 Fig.1 FTIR transmittance spectra of the modified UF resin in different addition stages |

从表 3可以看出,在不同阶段加入变性淀粉均可以降低甲醛释放量。与未改性脲醛树脂相比,加入变性淀粉后的脲醛树脂甲醛释放量从4.3 mg·L-1降低至2.5 ~1.0 mg·L-1不等,效果显著。在3个不同合成阶段,随着变性淀粉加入量增加,甲醛释放量呈明显降低趋势。但当变性淀粉加入量增加到一定量时(如第一阶段20%加入量、第二阶段20%和25%的加入量和第三阶段15%和20%的加入量),甲醛释放量有所上升,这可能是因为随着变性淀粉加入量的增加,变性淀粉中的羧基与氨基、亚氨基反应增加,但与羟甲基反应的羧基减少,因此使得甲醛释放量增加(李晨等,2010)。而当持续增加变性淀粉时,羧基含量增加,可以与羟甲基反应的羧基量增加,因此甲醛释放量也随之降低。通过比较合成脲醛树脂的过程可看出,第一、第二阶段加入变性淀粉降低甲醛释放量比第三阶段效果明显,这主要是因为在第一、第二阶段脲醛树脂中游离甲醛含量含量高,与变性淀粉反应性增加,因此甲醛释放量降幅增大。

|

|

使用Perkin Elmer Spectrum v6.3.5傅里叶变换红外谱仪对变性淀粉(MS),未改性脲醛树脂(UF)和分别在第一阶段(UF I-15)、第二阶段(UF II-15)和第三阶段(UF III-15)变性淀粉加入量为15%的合成改性脲醛树脂进行FTIR表征。选用15%用量作为主要的表征样品,是因为本文变性淀粉的加入量为占总胶量5%,10%,15%,20%,25%,15%作为中间值,能较好地反映各个阶段反应物的不同,同时也是因为15%能较好地改性脲醛树脂的性能。表征结果见图 1。

图 1显示,1 600 cm-1处出现了羧基的特征吸收峰(Sheng et al., 2011),说明羧基被引入到变性淀粉中。与未加入变性淀粉的脲醛树脂相比,改性脲醛树脂在1 237 cm-1处出现一个新的吸收峰为酯键的非对称伸缩振动(陈立娇等,2009),这可能是由变性淀粉中的羧基与脲醛树脂中的羟甲基或甲醛中的羟基发生反应生成的,羟甲基量的减少有利于甲醛释放量的降低,同时羧基与脲醛树脂中的羟甲基也在脲醛树脂结构中引入了葡萄糖五元环。从图 1看出,所有样品在800 cm-1 处都出现了一个特征吸收峰,该峰源于Uron环中C—O—C伸缩振动(Li et al., 2006),说明在强酸条件及摩尔比适中的情况下缩聚物中有Uron环结构的产生,同时Uron的生成减少了游离甲醛含量,降低了甲醛释放量(李爱萍等,2006)。变性淀粉的加入对脲醛树脂的结构产生了一定影响,在1 648 cm-1和1 545 cm-1附近强吸收带为酰胺吸收带。由FTIR表征图显示此区域发生了一定的变化,这可能是由于变性淀粉上的羧基与脲醛树脂上的氨基、亚氨基发生反应引入葡萄糖五元环形成的:

从表 4可以看出,未改性脲醛树脂的胶合强度为1.04 MPa。当变性淀粉加入量相同时,第三阶段制备的脲醛树脂的胶合强度较第一和第二阶段好,这是因为在第三阶段加入变性淀粉时,羟甲基化合物已形成了UF的线性结构,变性淀粉中的羧基可与羟甲基、氨基发生反应形成体型结构(李晨,2011); 同时变性淀粉还可与未参加反应的羟甲基化合物发生反应形成结构单元较小的体型结构并有酯键的形成(图 1可见),使得UF中的分子链结构复杂化且缠绕紧密,不易在外力作用下使其结构发生破坏,所以胶合强度相对较高。在反应的3个阶段,随着变性淀粉加入量的增加,脲醛树脂的胶合强度下降,这是因为随着变性淀粉加入量的增加,羟基含量随之增多,导致耐水性下降,因此胶合强度降低。在第一阶段随着变性淀粉加入量的增加,胶合强度呈下降趋势,是因为随着变性淀粉的增加,甲醛更多地与变性淀粉中的基团反应,使羟甲基化合物形成数量减少,从而导致胶合强度降低。在第二阶段加入变性淀粉时,当加入量较少时,脲醛树脂胶合强度有所增加;但当加入量达到20%时,胶合强度开始下降,这是因为此时羟甲基已经被充分反应,而大量剩余变性淀粉中的羟基使得脲醛树脂耐水性降低,从而导致强度下降。

|

|

使用XD-2 X射线粉末衍射仪对未改性脲醛树脂(UF)和分别在第一阶段(UF I-15)、第二阶段(UF II-15)和第三阶段(UF III-15)加入变性淀粉量为15%的合成改性脲醛树脂进行XRD表征,结果见图 2。

|

图2 不同合成阶段加入变性淀粉改性脲醛树脂结晶度变化 Fig.2 Crystallinity of modified UF resin in different addition stages |

从图 2可知,变性淀粉的加入没有改变脲醛树脂的结晶构型,衍射峰位置都在22°左右。通过分析发现,UF和UFⅠ-15的衍射峰强度较大且比UFⅡ-15和UFⅢ-15的衍射峰尖锐,UFⅢ-15衍射峰比其他3个衍射峰宽,说明UF和UFⅠ-15比UFⅡ-15和UFⅢ-15有较多的结晶区域。Park(2013)、Ferg 等(1993)通过结晶区域大小对强度的影响研究得知,结晶度与树脂的交联性能有关,结晶度越高,交联性能越差,树脂胶接性能越差,因此分析得出UF和UFⅠ-15比UFⅡ-15和UFⅢ-15的胶接性能差。此结果与与表 4实测胶合强度结果一致。

2.4 变性淀粉的加入对脲醛树脂固化特性的影响使用204 F1差示扫描量热仪对未改性脲醛树脂(UF)和分别在第一阶段(UF Ⅰ-15)、第二阶段(UF Ⅱ-15)和第三阶段(UF Ⅲ-15)加入变性淀粉量为15%的合成改性脲醛树脂进行XRD表征,结果见图 3。

|

图3 不同合成阶段加入变性淀粉对固化温度的影响 Fig.3 Effect of MS added in different addition stages on curing temperature |

由图 3可以看出,变性淀粉的加入使脲醛树脂固化温度升高,因为变性淀粉加入后在反应体系中引入了新的反应基团——羧基,羧基和脲醛树脂中的羟基、氨基、水合甲醛反应需要更高的温度,因此固化温度升高。在第二阶段加入变性淀粉使得脲醛树脂固化温度最高,因为在该阶段反应物中主要含有一羟甲基、二羟甲基等预聚物可与变性淀粉链发生反应形成复杂的网状结构,同时反应物中既存在羟甲基之间的反应,又有羟甲基与变性淀粉链之间的反应,从而使树脂固化温度提高。当在第三阶段加入变性淀粉时,UF 之间缩聚已形成线型聚合物,变性淀粉一方面与未反应的羟甲基预聚物发生反应,另一方面是与未参加反应的甲醛发生反应(Costa et al., 2013),固化过程既有UF之间的缩聚,也有淀粉链与羟甲基之间的缩聚,但反应数量没有第二阶段多,因此固化温度较第二阶段时低。

从表 5可以看出,当改变变性淀粉的加入量时,固化温度随着改变,但当变性淀粉加入量较少时,UF发生固化反应主要发生在羟甲基链之间,羟甲基与氨基之间发生缩聚,有一小部分变性淀粉与羟甲基或甲醛反应,所以这时固化温度升高不是很明显,当变性淀粉加入量达到15%时,固化温度明显上升,这可能由于此时有较多的官能团发生缩聚反应,故所需固化温度较高,当继续增加变性淀粉量时,过量的变性淀粉阻碍了羟甲基线性链的流动,参与到反应中的官能团反而减少,因此固化温度反而有所下降。

|

|

在合成脲醛树脂的不同阶段加入变性淀粉,对于脲醛树脂的游离甲醛含量及甲醛释放量降低具显著效果,同时胶合强度满足使用要求、耐水性有所提高。变性淀粉中羧基与羟基通过与脲醛树脂中羟甲基脲和游离甲醛反应生成酯基,从而降低甲醛释放量。同时因为反应体系引入葡萄糖五元环、羧基与脲醛树脂上的氨基和亚氨基发生反应,使改性脲醛树脂在引入亲水基团羟基的同时胶合强度得到了保证。变性淀粉的加入也使得固化温度有所升高,当在第二阶段加入变性淀粉时固化温度较其他2个阶段都高。

| [1] |

陈立娇, 唐勇, 张帆, 等.2009. 硅溶胶改性水性超薄型钢结构防火涂料的研究. 化学研究与应用,21(11):1592-1596.( 1) 1)

|

| [2] |

傅深渊, 于红卫, 槐敏. 2002. 复合淀粉胶的制备及在胶合板上的应用. 浙江林学院学报,19(3):269-272.( 1) 1)

|

| [3] |

李晨, 朱丽滨, 顾继友. 2010. 玉米淀粉的氧化工艺对改性低毒脲醛树脂性能的影响.中国胶粘剂,19(3):28-31.( 3) 3)

|

| [4] |

李晨. 2011. 氧化淀粉改性低毒脲醛树脂的研究. 哈尔滨:东北林业大学硕士学位论文.( 2) 2)

|

| [5] |

李爱萍,阐成友,杜奕, 等. 2006.脲醛树脂合成反应过程的FTIR研究.物理化学学报,22 (7):873-877.( 1) 1)

|

| [6] |

钱建中. 2006.氧化淀粉改性粉状脲醛树脂胶初探. 木材工业,20(3):41-43.( 1) 1)

|

| [7] |

孙丽丽, 邱凤仙, 杨冬亚,等. 2007. 氧化淀粉改性脲醛树脂的研究. 化工时刊, 21(9):14-16.( 1) 1)

|

| [8] |

张东翔, 常玉, 徐红.2003. 影响改性脲醛树脂性能的因素分析研究. 化学与粘合, (2):51-53.( 1) 1)

|

| [9] |

Basta A H, El-Saied H, Winandy J E, et al. 2011. Preformed amide-containing biopolymer for improving the environmental performance of synthesized urea-formaldehyde in agro-fiber composites. Journal of Polymers and the Environment, 19(2): 405-412.( 1) 1)

|

| [10] |

Costa N, Pereira J, Martins J, et al. 2012. Alternative to latent catalysts for curing UF resins used in the production of low formaldehyde emission wood-based panels. International Journal of Adhesion and Adhesives, 33:56-60.( 3) 3)

|

| [11] |

Cui H, Du G. 2013. Development of a novel polyvinyl acetate type emulsion curing agent for urea formaldehyde resin. Wood Science and Technology, 47(1): 105-119.( 1) 1)

|

| [12] |

Emengo F N, Chukwu S E R, Mozie J. 2002.Tack and bonding strength of carbohydrate-based adhesives from different botanical sources. International Journal of Adhesion and Adhesives, 22(2): 93-100.( 1) 1)

|

| [13] |

Ferg E E, Pizzi A, Levendis D C. 1993. 13C-NMR analysis method for urea-formaldehyde resin strength and formaldehyde emission. Journal of Applied Polymer Science, 50(5): 907-915.( 1) 1)

|

| [14] |

Hse C Y, Higuchi M. 2010. Melamine-bridged alkyl resorcinol modified urea-formaldehyde resin for bonding hardwood plywood. Journal of Applied Polymer Science, 116(5): 2840-2845.( 1) 1)

|

| [15] |

Imam S H, Gordon S H, Mao L. 2001.Environmentally friendly wood adhesive from a renewable plantpolymer: characteristics and optimization. Polymer Degradation and Stability,73 (3):529-533.( 1) 1)

|

| [16] |

Li A, Kan C, Du Y, et al. 2006. Study on the evolvement of structure in synthesis of urea-formaldehyde resins by FTIR. Acta Physico-Chimica Sinica, 22(7): 873-877.( 1) 1)

|

| [17] |

Park B, Kang E C, Park J Y. 2006.Effects of formaldehyde to urea mole ratio on thermal curing behavior of urea-formaldehyde resin and properties of particleboard. Journal of Applied Polymer Science, 101(3):1787-1792.( 1) 1)

|

| [18] |

Sheng Y, Wang Q, Xu X, et al. 2011. Oxidation of cornstarch using oxygen as oxidant without catalyst. LWT-Food Science and technology, 44(1): 139-144.( 1) 1)

|

| [19] |

Ye J, Qiu T, Wang H, et al. 2013. Study of glycidyl ether as a new kind of modifier for urea-formaldehyde wood adhesives. Journal of Applied Polymer Science, 128(6): 4086-4094.( 1) 1)

|

2014, Vol. 50

2014, Vol. 50