Modeling and Verification of Sandwich Beam with Wooden Skin and Honey-Comb Core Subjected to Transverse Loading

如今,各种材料组合的复合层压板广泛应用于航天、军事及民用领域,其优异的力学性能得到了众多行业的认可。蜂窝夹层板是由上下各一层较薄、刚度较大的表板与中间较厚、刚度较小的蜂窝芯胶合而成的3层结构复合板,蜂窝芯可以是纸蜂窝、金属蜂窝等,其中,基于纸蜂窝芯的木质夹层板以其优异的比强度、比刚度性能广泛应用于建筑与室内装修、家具制造等民用领域(郝景新等,2012)。由于蜂窝芯层的剪切刚度较小且芯层厚度较大,其剪切变形不可忽略,因此传统的Euler-Bernoulli梁理论不能精确描述夹层梁内部的应变与位移。后来学者们构建了各种剪切理论,总结起来主要包括2个研究领域: 基于单层梁的一阶和高阶剪切理论、分层位移理论。

夹层梁一阶剪切理论起源于Timoshenko单层梁理论,早期的代表理论包括Reissner理论(Reissner,1948)、Hoff理论(Hoff,1950)等。Reissner理论将表层板当薄膜处理,只计芯子的横向剪切模量,模型较为简单实用,而Hoff理论考虑表层板的抗弯能力,对于刚度大的表板计算较为准确,但以上2个理论都假设夹层梁各层的剪应变为固定值。后来,Madabhusi-Raman等(1996)、Okumus(2004)通过设定剪切系数的方法对各层切应力进行再分配,模型计算的精度很大程度上依靠剪切系数的设定,但随着层数的增加,剪切系数的计算成为了一件比较困难的事情。高阶剪切理论的出现避免了剪切系数设定的问题,Lo等(1977)、Reddy(1984)、Kant等(1988)、Manjunatha等(1992)及其他学者先后通过设定高阶的面内和横向位移函数构建理论模型,获得了比一阶剪切理论更精确的解,但这些连续的切应变函数导致层间切应力的不连续,而实际情况恰恰相反,层间切应力是连续的,而切应变可能不连续,特别是对于表板与芯板材料刚度差异较大的蜂窝夹层复合板。

为了避免以上缺点,Srinivas(1973)、Toledano等(1987)、Li等(1995)、Robvins等(1993)提出分层位移理论计算层合梁或层合板的弯曲变形,每一层的应变与位移都是独立的变量,但随着复合梁层数的增加,未知变量随之增加,求解变得异常困难。Di Sciuva(1983; 1985; 1986; 1987)、Murakami(1986)、Liu等(1996)将Zigzag函数加入到位移模型中,Zigzag函数是一种分层一阶线性函数,这种理论是在模型的精度与求解的难易程度之间找到了平衡点。之后Di Sciuva(1992)又提出三次方的Zigzag函数理论。此外,Averill(1994)、Averill等(2002)提出了基于Timoshenko理论的线性和三次方Zigzag位移模型,并采用惩罚函数的方法实现各层横向切应力连续。近些年,Tessler等(2009; 2010; 2011)在Averill理论的基础上,提出了精化Zigzag函数模型,Zigzag函数同样是基于Timoshenko理论的分层一阶线性函数,但在夹层梁的上下两表面无Zigzag函数作用,同时它不需要层间横向切应力连续这一约束条件,并利于有限元进行形函数的插值运算。

本文目的是在模型的精度与效率之间寻找一种平衡点,既避免高阶剪切理论与分层位移理论方程求解困难、计算效率低的缺陷,又能使模型具有较好的精度。因此作者在Reissner理论的基础上修正了横截面芯层切应力,将加载点处的压痕变形融入到模型中,建立修正一阶剪切理论,并与试验结果进行对比分析。

1 理论模型的构建

当简支梁跨中承受集中载荷时,夹层梁的变形主要包括弯曲变形(或称弯矩变形)、剪切变形和加载点处的压痕变形。

1.1 弯曲变形

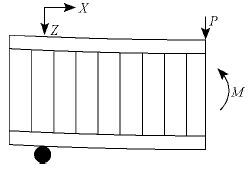

如图 1所示,只考虑由弯矩(M)引起的弯曲变形,根据文献(Carlsson et al., 2011)中推导的结果,夹层梁由于弯曲变形引起的跨中挠度为:

|

${w_1} = {{P{L^3}} \over {48EI}},$

|

(1) |

|

$EI = {{{{({h_c} + {h_f})}^2}} \over 2}{E_f}{h_f}b$

|

(2) |

式中: w1指因弯曲变形引起的跨中挠度(m); P指加载力(N); L指两支座之间的间距(m); Ef指表板的弹性模量(Pa); hf指表板的厚度(m); hc指芯层厚度(m); EI指夹层梁等效抗弯刚度(N·m2); b指梁的宽度(m)。

1.2 剪切变形

如图 2所示,夹层梁芯层的切应变可表示为(郝景新等,2013):

|

$\gamma \approx tg\gamma = {{dw{{(x)}_2}} \over {dx}}$

|

(3) |

式中: w(x)2指因剪切变形而引起的剪切挠度(m); γ指芯层切应变。

根据Reissner(1948)的蜂窝夹层梁理论,芯层蜂窝的切应力沿夹芯厚度均匀分布,切应力为一常数值:

式中: τcxz指芯层横向切应力(Pa)。

Reissner理论认为面板不承受横向剪力,可当薄膜处理,从而有:

|

${\tau _{cxz}} = {{{Q_{xz}}} \over {{h_c}b}}$

|

(5) |

式中: Qxz为夹层梁承受的横向剪力(N)。

根据材料的本构关系,可以推出:

|

$\gamma = {{{\tau _{cxz}}} \over {{G_{cxz}}}} = {{{Q_{xz}}} \over {{G_{cxz}}{h_c}b}}$

|

(6) |

式中: Gcxz指芯层横向剪切模量(Pa)。

将式(6)代入式(3),推出:

|

${{dw{{(x)}_2}} \over {dx}} = {{{Q_{xz}}} \over {{G_{cxz}}{h_c}b}}$

|

(7) |

取左半边夹层梁为研究对象,将上式进行积分,推出:

|

$w{(x)_2} = \smallint {{{Q_{xz}}} \over {{G_{cxz}}{h_c}b}}dx,$

|

(8) |

|

$w{(x)_2} = \smallint {{{Q_{xz}}} \over {{G_{cxz}}{h_c}b}}x + c$

|

(9) |

根据简支梁边界条件:

|

$x = 0,w{(0)_2} = 0$

|

(10) |

将边界条件代入式(9),推出:

|

$w{(x)_2} = {{{Q_{xz}}L} \over {2{G_{cxz}}{h_c}b}}$

|

(11) |

当$x = {L \over 2}$时,可推出加载点处的剪切挠度:

|

${w_2} = {{{Q_{xz}}L} \over {2{G_{cxz}}{h_c}b}}$

|

(12) |

式中: w2指加载点处的跨中剪切挠度(m)。

根据静力平衡条件:

|

${Q_{xz}} = {P \over 2}$

|

(13) |

将式(13)代入式(12),推出三点弯曲试验跨中的剪切挠度:

|

${w_2} = {{PL} \over {4{G_{cxz}}{h_c}b}}$

|

(14) |

则总挠度可表示为:

|

$w = {{P{L^3}} \over {48EI}} + {{PL} \over {4{G_{cxz}}b{h_c}}}$

|

(15) |

式中: w指由弯曲变形和剪切变形引起的跨中挠度(m)。式(15)便是基于Reissner假设模拟计算夹层梁三点弯曲试验时的跨中挠度。

1.3 切应力分布及其修正

式(15)中的剪力仅由芯层承担,对于芯层厚度较小的夹层梁,模型计算精度较低且其预测值要大于实际的挠度值。因此,通过横截面切应力分布的进一步分析来调整公式中的相关参数。

根据材料力学中的公式,并根据夹层梁的特性,推出横截面某点的切应力为:

|

${\tau _{xz}} = {{{Q_{xz}}} \over {EIb}}\sum {{A_c}} {Z_c}E$

|

(16) |

式中: τxz指夹层梁某点横向切应力(Pa); ∑AcZc指所有坐标大于Z点的各个部分面积对中性轴的一次矩。

当z≥$\left| {{{{h_c}} \over 2}} \right|$时,

|

${\tau _{fxz}} = {{{Q_{xz}}} \over {2EI}}{E_f}[{({h_f} + {1 \over 2}{h_c})^2} - {z^2}];$

|

(17) |

当z≤$\left| {{{{h_c}} \over 2}} \right|$时,

|

${\tau _{cxz}} = {{{Q_{xz}}} \over {EI}}[{{{E_f}{h_f}({h_c} + {h_f})} \over 2} + {{{E_c}} \over 2}({{h_c^2} \over 4} - {z^2})]$

|

(18) |

式中: τfxz指表板某点横向切应力(Pa); τcxz指芯层某点横向切应力(Pa)。

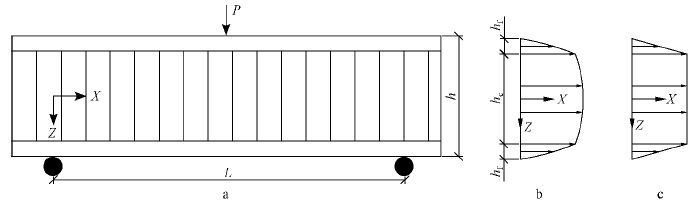

横截面切应力分布规律见图 3b,表板与芯层的切应力分布呈二次曲线形式,剪力主要由芯层承担。对于纸蜂窝夹芯来讲,Ec很小,因此式(18)中中括号内的第2部分可忽略不计,简化为:

|

${\tau _{cxz}} = {{{Q_{xz}}} \over {EI}} \times {{{E_f}{h_f}({h_c} + {h_f})} \over 2}$

|

(19) |

将式(2)代入式(19),可推出:

|

${\tau _{cxz}} = {{{Q_{xz}}} \over {({h_c} + {h_f})b}}$

|

(20) |

根据式(20),横截面切应力分布可进一步简化为图 3c,切应力在芯层中的分布是常数值,这一理论与Reissner蜂窝夹层梁理论是一致的,但数值不一样。这是因为表板中的切应力可近似线性递减,上下表板所承受的剪力之和等效于一个表板厚度的芯层所承受的剪力,所以式(20)中的芯层切应力值比式(5)更接近实际情况。

1.4 横向剪切模量的修正

式(15)中Gcxz指芯层的横向剪切模量。很显然,该公式是采用芯层剪切模量来近似代替夹层梁的剪切模量,这对于芯层厚度较小的夹层梁预测误差较大。因此,本文用横向等效剪切模量G来代替芯层剪切模量Gcxz:

|

$G = h{(\int\limits_h {{1 \over {G_{xz}^{(k)}}}dz})^{ - 1}}$

|

(21) |

式中: G指夹层梁横向等效剪切模量(Pa); Gxz(k)指第k层材料的横向剪切模量; h指夹层梁的总厚度(m)。

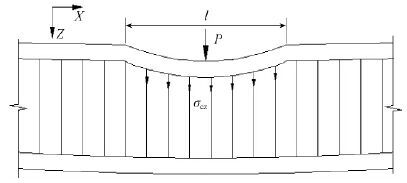

1.5 加载点处的压痕变形

由于纸蜂窝夹芯较软,当简支梁跨中加载集中载荷时,除了弯曲变形和剪切变形外,在加载点处还会出现局部压痕变形。如图 4所示,根据Winkle假设(Carlsson et al., 2011): 当夹层梁承载时,表层相当于弹性基础上的梁,则推出局部压痕变形引起的跨中挠度为:

|

$\left\{ {\matrix{

{{w_f} = {{P\eta } \over {2{K_z}}},} \cr

{\eta = {{\left({{{{E_{cz}}} \over {4{E_f}{I_f}{h_c}}}} \right)}^{1/4}},} \cr

{{K_z} = {{{E_{cz}}} \over {{h_c}}}} \cr

} } \right.$

|

(22) |

式中: wf指上表板的局部压痕变形引起的加载点处的挠度(m); Ecz指芯层横向弹性模量(Pa); If指表层板的截面惯性矩(m4)。

将式(20)、式(21)与式(22)代入式(15),整理后推出修正后的挠度计算公式为:

|

${w_R} = {{P{L^3}} \over {48EI}} + {{PL} \over {4Gb({h_c} + {h_f})}} + {w_f}$

|

(23) |

式中: wR指修正一阶剪切理论计算的跨中总挠度(m)。

2 试验验证与数值模拟

2.1 试验材料

1)上下表板 高密度纤维板(HDF),宝源木业有限公司,表板特性见表 1。

表1 表板的材料特性①

Tab.1 Material property of skin

表 1表板的材料特性①

Tab.1Material property of skin

|

材料

种类

Material |

厚度

Thickness/

mm |

密度

Density/

(kg·m-3) |

含水率

Moisture

content(%) |

弯曲模量

Flexural

modulus/MPa |

拉压模量

Tensile and

compression

modulus/MPa |

剪切模量

Shear

modulus/

MPa

| |

HDF |

3 |

913 |

9.1 |

3 300 |

1 105 |

1 269 | | ① 弯曲模量根据GB/T 17657—1999

《人造板及饰面人造板理化性能试验方法》中静曲强度和弹性模量测定方法进行。拉压模量指抗拉模量与抗压模量的平均值,其中抗拉模量参照GB 1938—91《木材顺纹抗拉强度试验方法》,取其线性段求出; 测量抗压弹性模量时,先将4块3 mm HDF在厚度方向胶合后,再裁成标准试件,参照GB 1938—91

《木材横纹抗压试验方法》,取其线性段求出。剪切模量采用弯曲模量与剪切模量的换算公式计算而来。Flexural modulus was tested according to national st and ard GB/T 17657—1999《Test method of evaluating the properties of wood-based panels and surface decorated wood-based panels》.Tensile and compression modulus denotes the mean value of tensile modulus and compression modulus,in which tensile modulus was referred to GB 1938—91 《Method of testing in tensile strength parallel to grain of wood》.As for compression modulus,four pieces of 3 mm HDF was glued in thickness direction,then cut and tested according to GB 1938—91《Method of testing in compression perpendicular to grain of wood》.Shear modulus is derived by bending modulus based on material mechanics. |

|

2)中间芯层 蜂窝纸,湖南华望科技有限公司,材料特性见表 2。

表2 蜂窝芯层的材料特性①

Tab.2 Material property of honey-comb core

表 2蜂窝芯层的材料特性①

Tab.2 Material property of honey-comb core

|

材料种类

Material |

蜂窝高度

Height/

mm |

含水率

Moisture

content(%) |

蜂窝孔边长

Cell size/

mm |

横向剪切模量“//”

Transverse shear

modulus“//”/MPa |

横向剪切模量“⊥”

Transverse shear

modulus“⊥”/MPa

| |

蜂窝纸Paper honey-comb |

15/25/35 |

8.7 |

8 |

5.84 |

9.72 | | ①忽略蜂窝纸芯的面内弹性模量与面内剪切模量。横向剪切模量采用双压剪切方式测得,其中“//”指试件的长度方向平行于蜂窝纸的拉伸方向; “⊥”指试件的长度方向垂直于蜂窝纸的拉伸方向。 Inplane elastic and shear modulus of paper honey-comb was neglected.Transverse shear modulus of core was tested by self-made double shear method,in which “//” denotes lengthwise of test species was parallel to honey-comb stretch direction and “⊥” denotes lengthwise of test species was vertical to honey-comb stretch direction. |

|

3)PVAc胶 晶海天环保乳胶,黏度为13 500 mPa·s,固含量47%。

2.2 试验方案

将表板裁切成500 mm×500 mm尺寸待用; 将蜂窝纸裁切成指定尺寸,然后拉伸并固定在手工模具上,放入85 ℃干燥箱中定型3 min待用。按200 g·m-2标准称量PVAc胶,并在表板表面手工刷涂,均匀施胶,将刷涂好的表板陈放10 min。根据表 3的方案,按照表板-芯层-表板的原则组坯并放入冷压机中,两侧放入厚度规,在0.4 MPa压力下冷压4 h取出,待干48 h。将制备好的蜂窝夹层板裁切成400 mm×60 mm的试件,每种规格试件制作3个,最后放入温度20 ℃、相对湿度65%的恒温恒湿箱中平衡72 h后待用。

表3 夹层板的组坯方案

Tab.3 The design construction of s and wich panel

表 3夹层板的组坯方案

Tab.3The design construction of s and wich panel

|

方案编码

Code |

配坯结构

Construction of s and wich panel |

表板类型

Skin type |

表层厚度

Skin thickness/mm |

芯层材料

Core material |

芯层厚度

Core thickness/

mm | |

A |

表板-芯层-表板Skin-core-skin |

HDF |

3 |

蜂窝纸Paper honey-comb |

15 | |

B |

表板-芯层-表板Skin-core-skin |

HDF |

3 |

蜂窝纸

Paper honey-comb |

25 | |

C |

表板-芯层-表板

Skin-core-skin |

HDF |

3 |

蜂窝纸

Paper honey-comb |

35 |

|

2.3 测试方法

本试验参照GB/T 1456—2005《夹层结构弯曲性能试验方法》与GB/T 17657—1999《人造板及饰面人造板理化性能试验》中静曲强度的测定方法进行。如图 5所示,集中载荷加载于两支座中点,加载速度10 mm·min-1,支座间距350 mm,跨中挠度由计算机控制的传感器直接读取并记录。

2.4 结果分析与讨论

2.4.1 夹层梁跨中挠度的对比分析

为了验证本模型的适用性,文中将修正一阶剪切理论计算的结果与传统一阶剪切理论、三点弯曲试验结果进行比较。对于修正一阶剪切理论,采用式(23)进行夹层梁跨中挠度计算; 对于传统一阶剪切理论,采用式(15)进行计算。夹层梁的名义宽度b=60 mm,支座间距L=350 mm,其他材料常数见表 1和表 2。

相对误差指标用于衡量理论模型值与试验值之间差异度:

|

${E_r} = {1 \over n}\sum\limits_{i = 1}^n {{{{V_{th,i}} - {V_{te,i}}} \over {{V_{te,i}}}}} $

|

(24) |

式中: Er指相对误差;n指测试数据个数;Vth,i指理论模型值;Vte,i指试验值。

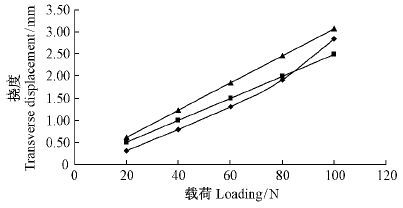

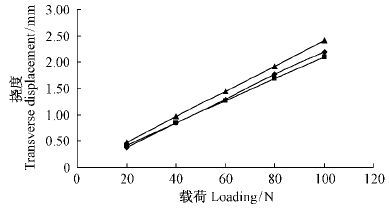

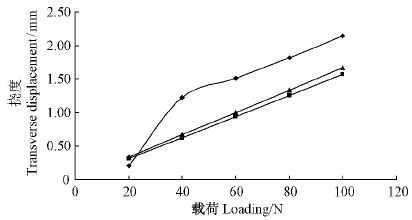

表 4、图 6~11是简支梁三点弯曲试验跨中承受不同集中载荷时,测得的跨中挠度与2种理论(传统一阶剪切理论、修正一阶剪切理论)计算的挠度对比。结果表明,在小弹性变形范围内,修正一阶剪切理论能够比较精确地模拟实际承载试验中的跨中挠度,且对于跨中挠度的预测精度整体好于传统一阶剪切理论。

表4 基于理论模型与试验结果的夹层梁跨中挠度汇总

Tab.4 Summary of s and wich beam transverse deformation based on theoretical model and test result

表 4基于理论模型与试验结果的夹层梁跨中挠度汇总

Tab.4Summary of s and wich beam transverse deformation based on theoretical model and test result

|

试验

编码

Code |

表板

类型

Skin type |

蜂窝

边长

Cell size/

mm |

芯层厚度

Core

thickness/

mm |

涂胶量

Glue

amount/

(g·m-2) |

试件

方向

Specimen

direction |

加载力

Loading/

N |

试验值

Test

results/

mm |

传统一阶

剪切理论

CFOT/

mm |

相对

误差

Relative

error(%) |

修正一阶

剪切理论

RFOT/

mm |

相对

误差

Relative

error(%)

| |

| | | | | |

20 |

0.30 |

0.61 | | 0.50 | | | | | | |

40 |

0.78 |

1.23 | | 0.99 | |

1 |

HDF |

8 |

15 |

200 |

// |

60 |

1.30 |

1.84 | 48.0 | 1.49 | 20.0

| |

| | | | | |

80 |

1.91 |

2.45 | | 1.99 | |

| | | | | |

100 |

2.84 |

3.07 | | 2.49

| |

| | | | | |

20 |

0.38 |

0.48 | | 0.42 | |

| | | | | |

40 |

0.85 |

0.96 | | 0.84 | |

2 |

HDF |

8 |

15 |

200 |

⊥ |

60 |

1.30 |

1.45 | 14.0 | 1.26 | -0.3 | |

| | | | | |

80 |

1.77 |

1.93 | | 1.68 | |

| | | | | |

100 |

2.19 |

2.41 | | 2.11

| |

| | | | | |

20 |

0.20 |

0.33 | | 0.31 | |

| | | | | |

40 |

1.22 |

0.67 | | 0.63 | |

3 |

HDF |

8 |

25 |

200 |

// |

60 |

1.52 |

1.00 | -12.0 | 0.94 | -16.6 | |

| | | | | |

80 |

1.81 |

1.34 | | 1.25 | |

| | | | | |

100 |

2.14 |

1.67 | | 1.57 | |

| | | | | |

20 |

0.12 |

0.25 | | 0.25 | |

| | | | | |

40 |

0.37 |

0.50 | | 0.51 | |

4 |

HDF |

8 |

25 |

200 |

⊥ |

60 |

0.73 |

0.75 | 25.1 | 0.76 | |

| | | | | |

80 |

1.10 |

1.01 | | 1.02 | |

| | | | | |

100 |

1.48 |

1.26 | | 1.27

| |

| | | | | |

20 |

0.27 |

0.23 | | 0.25 | |

| | | | | |

40 |

0.57 |

0.46 | | 0.50 | |

5 |

HDF |

8 |

35 |

200 |

// |

60 |

0.89 |

0.68 | -23.3 | 0.75 | -15.9 | |

| | | | | |

80 |

1.22 |

0.91 | | 1.00 | |

| | | | | |

100 |

1.68 |

1.14 | | 1.25

| |

| | | | | |

20 |

0.75 |

0.17 | | 0.20 | |

| | | | | |

40 |

0.87 |

0.33 | | 0.40 | |

6 |

HDF |

8 |

35 |

200 |

⊥

|

60 |

0.99 |

0.50 | -51.0 | 0.60 | -40.8 | |

| | | | | |

80 |

1.07 |

0.67 | | 0.81 | |

| | | | | |

100 |

1.16 |

0.83 | | 1.01 | |

|

由于试验材料本身的不均质性,再加上蜂窝夹层梁在制备过程中的工艺误差和测定误差,造成试验结果存在一定波动。如图 8和图 11中,当加载力在较低水平附近时,仍出现了短暂的形变迅速增大区,使得试验值大于理论模型值,从面导致总体的相对误差较大。

另外,在同样的受力条件下,“//”方向试件跨中挠度均大于“⊥”方向试件,这是由于“//”方向试件的横向剪切刚度比“⊥”方向试件低而导致剪切变形大的缘故。

2.4.2 芯层厚度对跨中挠度的影响

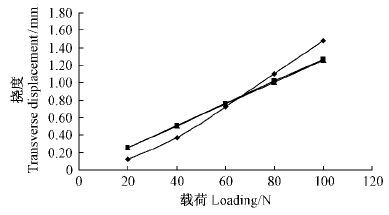

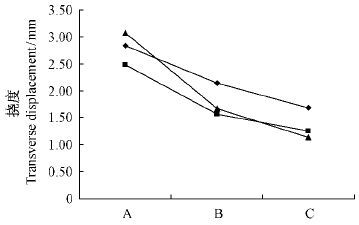

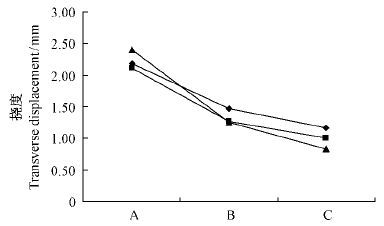

图 12、图 13是芯层厚度对夹层梁跨中挠度的影响。芯层厚度对跨中挠度的影响显著,随着芯层厚度的增加,蜂窝夹层梁的跨中挠度逐渐减小,且理论模型与试验测得的结果都表现出同样的规律。

2.4.3 夹层梁横截面芯层切应力计算

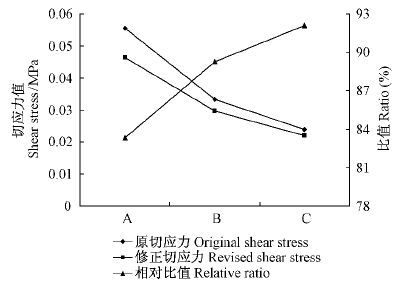

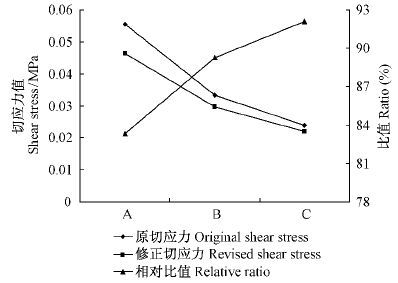

采用式(20)计算修正一阶剪切理论的横截面芯层切应力值,即表 5中的修正切应力; 采用式(5)计算传统一阶剪切理论的横截面芯层切应力值,即表 5中的原切应力; 相对比值指修正切应力与原切应力的百分比。夹层梁的名义宽度b=60 mm,其他材料常数见表 1和表 2。

表5 夹层梁芯层切应力数值模拟

Tab.5 Numerical results of s and wich beam core shear stress

表 5夹层梁芯层切应力数值模拟

Tab.5 Numerical results of s and wich beam core shear stress

|

试验

编码

Code |

表板

类型

Skin

type |

蜂窝边长

Cell size/

mm |

芯层厚度

Core

thickness/

mm |

涂胶量

Glue

amount/

(g·m-2) |

试件

方向

Specimen

direction |

横向剪力

Transverse

shear/N |

结构类型

Construction

type |

原切应力

Original

shear stress/

MPa |

修正切应力

Revised

shear stress/

MPa |

相对

比值

Relative

ratio(%)

| |

1 |

HDF |

8 |

15 |

200 |

// |

50 |

A |

0.056 |

0.046 |

83.3 | |

2 |

HDF |

8 |

25 |

200 |

// |

50 |

B |

0.033 |

0.030 |

89.3 | |

3 |

HDF |

8 |

35 |

200 |

// |

50 |

C |

0.024 |

0.022 |

92.1 | |

4 |

HDF |

8 |

15 |

200 |

⊥ |

50 |

A |

0.056 |

0.046 |

83.3 | |

5 |

HDF |

8 |

25 |

200 |

⊥ |

50 |

B |

0.033 |

0.030 |

89.3 | |

6 |

HDF |

8 |

35 |

200 |

⊥ |

50 |

C |

0.024 |

0.022 |

92.1

|

|

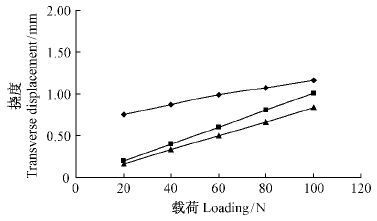

表 5、图 14与图 15是模拟夹层梁三点弯曲试验的横截面芯层切应力值,其中加载力为100 N。随着芯层厚度的增加,横截面芯层切应力值随之减小。由于考虑上下表板承担的剪力,修正一阶剪切理论计算的切应力值比传统一阶剪切理论要小,但随着芯层厚度的增加,2种理论计算的切应力值趋于一致,特别当芯层厚度为35 mm时,修正切应力与原切应力的差异小于8%。通常当芯层与表板厚度比大于15∶1时,可认为二者近似一致。另外,“//”方向试件与“⊥”方向试件的芯层切应力是一样的。

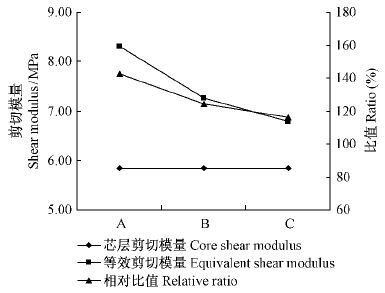

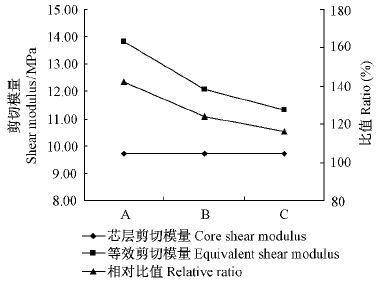

2.4.4 等效剪切模量的计算

采用式(21)计算等效剪切模量,相对比值指等效剪切模量与芯层剪切模量的百分比。

表 6、图 16与图 17是不同芯层厚度对夹层梁等效剪切模量的影响。随着芯层厚度的增加,等效剪切模量逐渐减小,并趋向于芯层剪切模量。当芯层厚度为15 mm时,等效剪切模量与芯层剪切模量的差异值达43%,而当芯层厚度为35 mm时,这一差异值小于17%。更为极端的情况是,当芯层与表板厚度比足够大时,等效剪切模量可近似等于芯层剪切模量,这说明,当上述情况成立时,可以用芯层剪切模量来代替夹层梁的等效剪切模量,而计算的误差值并不会太大。可以说基于Reissner理论的芯层剪切模量是本文等效剪切模量的一种特殊形式。

表6 不同芯层厚度的夹层梁等效剪切模量数值模拟

Tab.6 Numerical results of equivalent shear modulus according to core thickness

表 6不同芯层厚度的夹层梁等效剪切模量数值模拟

Tab.6Numerical results of equivalent shear modulus according to core thickness

|

试验

编码

Code |

表板

类型

Skin

type |

蜂窝边长

Cell size/

mm |

芯层厚度

Core

thickness/

mm |

涂胶量

Glue

amount/

(g·m-2) |

试件

方向

Specimen

direction |

芯层剪切模量

Core shear

modulus/

MPa |

等效剪切模量

Equivalent shear

modulus/

MPa |

相对

比值

Relative

ratio(%)

| |

1 |

HDF |

8 |

15 |

200 |

// |

5.84 |

8.32 |

142.4 | |

2 |

HDF |

8 |

25 |

200 |

// |

5.84 |

7.26 |

124.3 | |

3 |

HDF |

8 |

35 |

200 |

// |

5.84 |

6.80 |

116.4 | |

4 |

HDF |

8 |

15 |

200 |

⊥ |

9.72 |

13.82 |

142.2 | |

5 |

HDF |

8 |

25 |

200 |

⊥ |

9.72 |

12.07 |

124.2 | |

6 |

HDF |

8 |

35 |

200 |

⊥ |

9.72 |

11.31 |

116.3 |

|

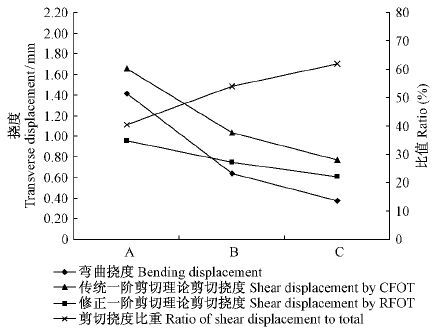

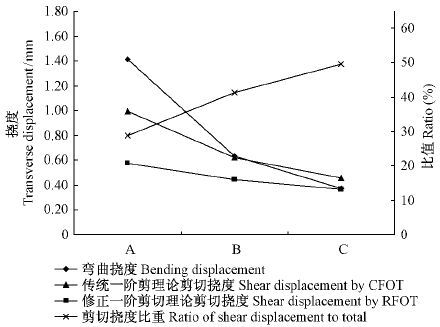

2.4.5 跨中挠度的分类计算

采用式(1)计算弯曲变形引起的跨中挠度; 采用式(14)计算传统一阶剪切理论的剪切挠度; 采用式(23)第2项计算修正一阶剪切理论的剪切挠度; 剪切挠度比重指基于修正一阶剪切理论计算的剪切挠度占弯曲挠度与剪切挠度之和的百分比。夹层梁的名义宽度b=60 mm,支座间距L=350 mm,加载力P=100 N,其他材料常数见表 1和表 2。

表 7、图 18与图 19表明,随着芯层厚度的增加,弯曲挠度和剪切挠度逐渐减小,但剪切挠度占总挠度的比重越来越大。另外,由于“//”方向试件的芯层剪切刚度小于“⊥”方向试件,从而,在同样的受力条件下,“//”方向试件的剪切挠度大于“⊥”方向试件。

表7 夹层梁跨中挠度分类计算的数值模拟

Tab.7 Numerical results of s and wich beam displacement in mid span caused by different deformation

表 7夹层梁跨中挠度分类计算的数值模拟

Tab.7 Numerical results of s and wich beam displacement in mid span caused by different deformation

|

试验

编码

Code |

表板

类型

Skin

type |

蜂窝边长

Cell size/

mm |

芯层厚度

Core

thickness/

mm |

涂胶量

Glue

amount/

(g·m-2) |

试件

方向

Specimen

direction |

弯曲挠度

Bending

displacement/

mm |

传统一阶剪切

理论剪切挠度

Shear

displacement by

CFOT/mm |

修正一阶剪切

理论剪切挠度

Shear

displacement by

RFOT/mm |

剪切挠度

比重

Ratio of shear

displacement

to total(%)

| |

1 |

3HDF |

8 |

15 |

200 |

// |

1.41 |

1.65 |

0.96 |

40.4 | |

2 |

3HDF |

8 |

25 |

200 |

// |

0.63 |

1.04 |

0.74 |

53.9 | |

3 |

3HDF |

8 |

35 |

200 |

// |

0.37 |

0.77 |

0.61 |

62.0 | |

4 |

3HDF |

8 |

15 |

200 |

⊥ |

1.41 |

0.99 |

0.58 |

28.9 | |

5 |

3HDF |

8 |

25 |

200 |

⊥ |

0.63 |

0.62 |

0.45 |

41.3 | |

6 |

3HDF |

8 |

35 |

200 |

⊥ |

0.37 |

0.46 |

0.37 |

49.5 |

|

修正一阶剪切理论计算的剪切挠度小于传统一阶剪切理论,但随着芯层厚度的增加,2种理论计算的结果趋于一致。

3 结论

1)对比试验数据,修正一阶剪切理论对跨中挠度的计算精度整体好于传统一阶剪切理论。在同样的受力条件下,“//”方向试件跨中挠度均大于“⊥”方向试件。

2)芯层厚度对夹层梁挠度的影响显著。随着芯层厚度的增加,弯曲挠度和剪切挠度逐渐减小,但剪切挠度占总挠度的比重越来越大。

3)修正一阶剪切理论计算的剪切挠度和横截面芯层切应力均小于传统一阶剪切理论,但随着芯层厚度的增加,2种理论计算的结果趋于一致。

4)横截面等效剪切模量大于芯层剪切模量,随着芯层厚度的增加,等效剪切模量趋于芯层剪切模量。

1)

1)

1)

1)

1)

1)

1)

1)

2)

2)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

2)

2)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

1)

2014, Vol. 50

2014, Vol. 50