文章信息

- 杨春梅, 吴哲, 马岩, 张亚新, 齐英杰, 李明宝

- Yang Chunmei, Wu Zhe, Ma Yan, Zhang Yaxin, Qi Yingjie, Li Mingbao

- 木橡胶的动态压缩力学性能及其破坏行为

- Dynamic Mechanical Properties and Micro-Fracture Behavior of Wood Rubber

- 林业科学, 2014, 50(12): 161-167

- Scientia Silvae Sinicae, 2014, 50(12): 161-167.

- DOI: 10.11707/j.1001-7488.20141223

-

文章历史

- 收稿日期:2014-04-10

- 修回日期:2014-08-14

-

作者相关文章

我国古人知道木材细胞具有非常好的抗压性,建造房屋时通常利用木或竹等弹性支撑材料进行减振和缓振。随着橡胶和塑料的诞生,现在人们基本用人造橡胶和塑料泡沫来实现这些功能,但在冲击振动较大的机械设备减振中,人造橡胶和塑料泡沫还达不到使用要求。为了满足机械领域的实际需求,提高材料的冲击吸能效果,马岩(2003)提出了木橡胶的概念。木橡胶主要由胶和木纤维构成,是通过胶将木纤维黏合在一起而形成的一种复合材料(Guo et al.,2013)。马岩(2002b)在进行木材力学性能分析中发现,木纤维在理论上其单丝强度与普通钢材近似,优质木材的断裂强度甚至高于许多金属材料,同时由于木材具有天然的六棱形孔穴结构(马岩,2002a),因此木材具备良好的弹性和吸能效果,用木纤维制备的木橡胶可以起到很好的缓解冲击作用。木橡胶中的木纤维存在六棱形孔穴结构还会使木橡胶具备隔绝振动噪音的功能,防噪效果也很好,因此适用于各类机械设备(Najim et al.,2010)。用木橡胶制作减震器时,一般根据所需的大小和形状设计出模具,然后将胶和木纤维均匀混合后放入模具挤压固化而成(Shukla et al.,2014)。制作时采用的微米长木纤维厚度是微米级,长短与纤维板的纤维长度相近(杨冬霞等,2012)。

虽然人们可以预见木橡胶具有优异的冲击吸能作用,也可以预见其在未来具有广阔的应用前景,但现阶段人们对木橡胶的基本性能,尤其是在如何经过适当的掺杂改性来使木橡胶获得最优的性能方面还了解不够,同时由于木橡胶主要应用于具有冲击震动的环境,要求其要具有出色的动态力学性能,为此本文探讨了木橡胶的制造工艺和木橡胶掺杂改性的工艺(Song et al.,2010),采用霍普金森压杆对制备的木橡胶进行动态冲击性能测试,并对冲击后木橡胶的破坏机制进行研究,为木橡胶的实际应用奠定理论基础。

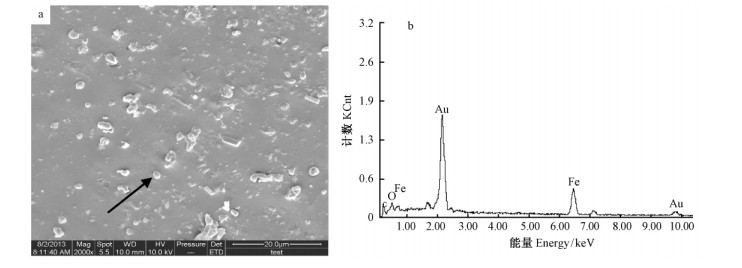

1 材料与方法试验木材选小兴安岭红松(Pinus koraiensis),密度0.439 g·cm-3,含水率12%~15%。胶黏剂选脲醛树脂胶,含量为40%,固化剂NH4Cl添加量为1.5%;脱模剂选黏度等级为68~100的机械油。制备2种木橡胶:一种在胶中没有掺杂铁粉,称为未掺杂木橡胶;另一种为了增加木橡胶的抗变形能力,在胶中掺杂了体积分数为10%的铁粉,铁粉的粒径在5 μm以下,称为掺杂木橡胶(高振忠等,2009)。2种木橡胶具体制备工艺基本一致:首先用切削机切削出厚度均在90 μm以下的刨花,平均厚度为52 μm(当刨花薄到这个厚度以后就非常柔软),然后采用揉丝机揉搓,刨花变成微米厚的木纤维(图 1),最后将得到的木纤维与胶充分混合,放入模具中加压固化制成木橡胶(Hu et al.,2013)。借助扫描电镜(SEM)对制备后的掺杂木橡胶进行表面微观组织观察(图 2),可以发现在木纤维表面铁粉均匀分布,说明铁粉和胶的混合很均匀,为木橡胶获得优异的力学性能奠定了基础(张启坤等,2011)。需要注意的是,由于木材不导电,所以在进行扫描电镜观察前需要在木橡胶试样表面喷金,以提高其导电性能(Ye et al.,2013)。

|

图 1 加工后的微米长细丝形态 Fig. 1 The forms of microns long filaments after processing |

|

图 2 掺杂木橡胶表面的SEM照片(a)和能谱分析(b) Fig. 2 The SEM photograph(a) and EDS of doping wooden rubber surface(b) |

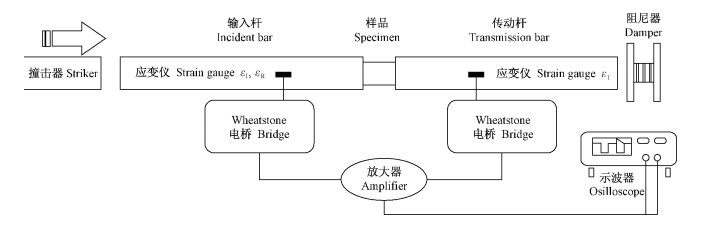

进行动态压缩试样制备时,将木橡胶制成10 mm×10 mm冲击试样,利用Hopkinson压杆(图 3)对试样进行动态压缩试验,应变速率为1 200,1 500,1 800 s-1。冲击试样夹在2块高速工具钢制成的垫片之间,为了减小试样与压杆之间的摩擦,在试样两端涂抹黄油,每一组试验至少进行3次,以确保试验数据的可靠性(马岩等,2008)。最后采用扫描电镜(SEM)分析木橡胶动态冲击后的断口形貌,确定其损伤行为。

|

图 3 Hopkinson压杆系统 Fig. 3 The Hopkinson pressure bar system |

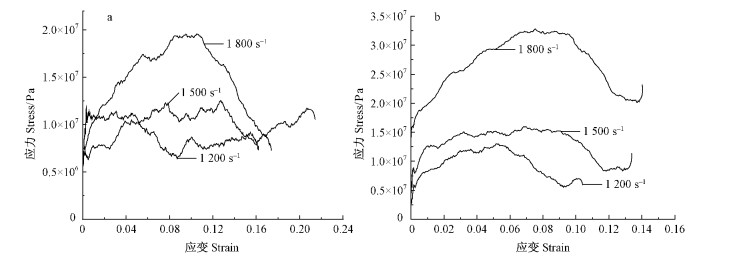

在准静态压缩条件下,木橡胶的强度随着作用力的增加而增加,掺杂木橡胶和未掺杂木橡胶在变形量为30%的条件下,强度均大于30 MPa,并且都未发生破坏(鲍甫成等,2004)。采用霍普金森压杆对2种木橡胶进行动态压缩试验,图 4a是未掺杂木橡胶在常温条件下应变率分别为1 200,1 500,1 800 s-1的动态压缩应力-应变曲线,可以发现应变率的变化对材料的流动应力影响很大,说明未掺杂木橡胶对应变率很敏感;随着冲击应变率的升高,未掺杂木橡胶的强度增大,应变率为1 200,1 500,1 800 s-1时,材料的流动应力最大值分别为11.5,12.5,19.5 MPa。图 4b是掺杂木橡胶在常温条件下应变率分别为1 200,1 500,1 800 s-1的动态压缩应力-应变曲线,可以发现应变率的变化对材料的流动应力影响很大,说明掺杂木橡胶对应变率很敏感;随着冲击应变率的升高,掺杂木橡胶的强度增大,应变率为1 200,1 500,1 800 s-1时,材料的流动应力最大值分别为13.0,16.0,32.6 MPa。

|

图 4 动态压缩后木橡胶的应力-应变曲线 Fig. 4 The dynamic compressed wood rubber stress-strain curves a.未掺杂木橡胶Undoped wooden rubber; b.掺杂木橡胶Doped wooden rubber |

通过对掺杂木橡胶和未掺杂木橡胶力学曲线的对比分析可以发现,在相同应变率的压缩冲击下,掺杂木橡胶的流动应力最大值都大于未掺杂木橡胶,说明木橡胶经过掺杂后强度会有一定的提高。

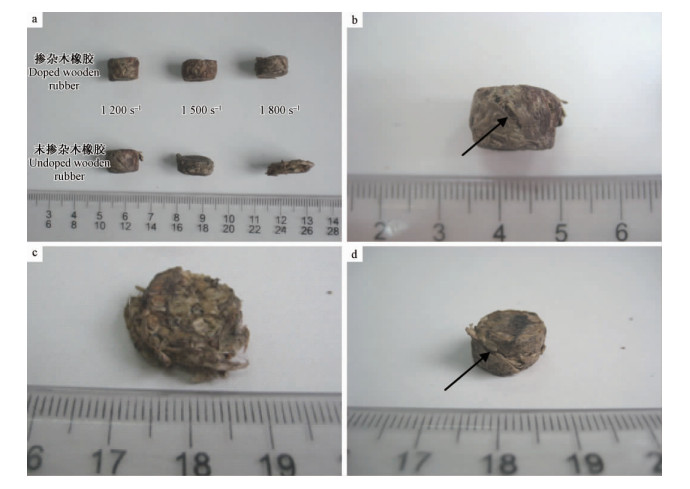

2.2 动态冲击后的损伤行为1)断口宏观观察 对动态压缩后2种木橡胶的宏观形貌进行观察,如图 5a所示,下排为未掺杂木橡胶动态冲击后的试样,上排为掺杂木橡胶动态冲击后的试样,中间的数字代表冲击时的应变率。未掺杂木橡胶在应变率1 200 s-1时就出现了明显的表面裂纹,呈45°劈裂式破坏趋势(图 5b)。随着应变率的升高,木橡胶的变形逐渐加剧,最终在应变率1 800 s-1时完全破坏,破坏时试样被压扁,木纤维完全散开(图 5c)。

|

图 5 动态压缩后木橡胶的破坏形貌 Fig. 5 The destruction morphology of dynamic compressed wood rubber a.木橡胶动态压缩后的破坏形貌Destruction morphology of dynamic compressed wood rubber; b.未掺杂木橡胶, 应变率1 200 s-1 Undoped wooden rubber,strain rate is 1 200 s-1; c.未掺杂木橡胶,应变率1 800 s-1 Undoped wooden rubber,strain rate is 1 800 s-1; d.掺杂木橡胶,应变率1 800 s-1 Doped wooden rubber,strain rate is 1 800 s-1. |

对动态压缩后掺杂木橡胶的宏观形貌进行观察,可以发现掺杂木橡胶在应变率1 200 s-1时没有发生破坏,只是轴向发生了轻微的变形(图 5a),变形程度低于未掺杂木橡胶。随着应变率的升高,木橡胶的变形逐渐加剧,最终在应变率1 800 s-1时发生了45°劈裂破坏,破坏的程度不如同应变率条件下未掺杂木橡胶严重(图 5d)。通过图 5中几张图片的对比可以看出,在相同应变率条件下,掺杂木橡胶试样的变形和破坏要比未掺杂木橡胶试样小很多,这说明铁粉的加入增加了木橡胶的抗变形能力和抗冲击能力。

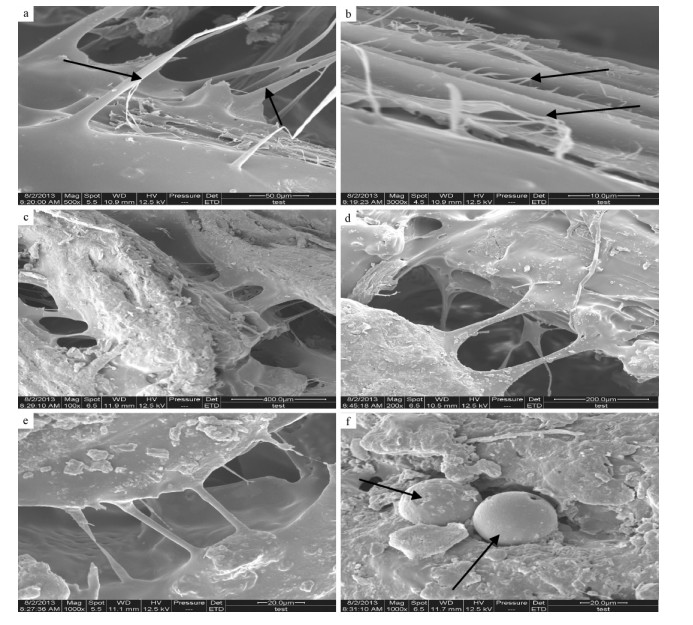

2)断口微观观察 图 6为未掺杂木橡胶动态压缩后的微观破坏形貌。在应变率为1 200 s-1时,试样宏观裂纹处的破坏主要是胶的破坏,胶发生了软化并在外力的作用下被明显拉长(图 6a中箭头所示);同时在裂纹处还发现了木纤维中新出现的撕裂痕迹(图 6b中箭头所示),但比较少,总体上胶的破坏明显多于木纤维的破坏;在应变率为1 500 s-1时,试样中的破坏依然为胶的破坏,且胶也发生软化并被明显拉长,没发现木纤维的撕裂破坏(图 6c,d);在应变率为1 800 s-1时,试样的破坏依然是胶的破坏,依然可以发现胶发生软化被明显拉长的痕迹(图 6e),并且在断口多处发现有胶熔化后又凝固产生的球状胶(图 6f中箭头所示),没发现木纤维的破坏。

|

图 6 动态压缩后未掺杂木橡胶的微观组织形貌 Fig. 6 The microstructure morphology of undoped wood rubber after dynamic compression a,b.应变率1 200 s-1 Strain rate is 1 200 s-1; c,d.应变率1 500 s-1 Strain rate is 1 500 s-1; e,f.应变率1 800 s-1 Strain rate is 1 800 s-1. |

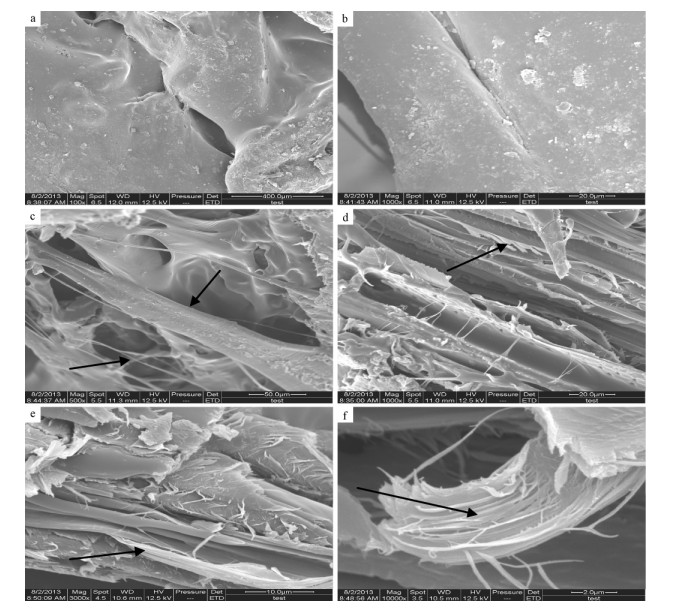

图 7为掺杂木橡胶动态压缩后的微观破坏形貌。在应变率为1 200和1 500 s-1时,木橡胶在外界冲击作用下整体结构保持完整,未发生明显破坏,只是出现一定的塑性变形,试样表面保持完整,没有明显的裂纹,也未见胶发生软化后的拉伸断裂及木纤维的撕裂,胶依旧很好地覆盖在木纤维的表面(图 7a,b)。在应变率为1 800 s-1时,试样发生了45°劈裂式破坏,在断口处可以发现有胶软化后拉伸留下的痕迹(图 7c中箭头所示)。但在断裂处没有发现胶熔化的痕迹,有大量木纤维撕裂破坏的痕迹(图 7d,e,f中箭头所示),这说明在此过程中冲击强度达到了木纤维的撕裂强度。

|

图 7 动态压缩后掺杂木橡胶的微观组织形貌 Fig. 7 The microstructure morphology of doped wood rubber after dynamic compression a.应变率1 200 s-1 Strain rate is 1 200 s-1; b.应变率1 500 s-1 Strain rate is 1 500 s-1; c,d,e,f.应变率1 800 s-1 Strain rate is 1 800 s-1. |

木橡胶是通过胶将木纤维黏合在一起而形成的一种复合材料。动态压缩时由于应变率高,使得该过程会产生快速剧烈的冲击,试样要同时承受巨大轴向和径向力的共同作用(Hao et al.,2013)。 动态压缩时胶和木纤维都是载荷的承载体,在冲击的过程中载荷会在胶和木纤维之间来回传递,谁过早的失效都会导致裂纹缺陷的出现,进而降低复合材料的整体强度,加快复合材料的失效(Chen et al.,2013)。因此对于木橡胶来讲,胶体的强度应该与木纤维的强度接近,这样才能避免木橡胶过早失效,使木橡胶强度达到最大(Zou et al.,2013)。

对于未掺杂铁粉的木橡胶,动态压缩后试样中胶的破坏明显多于木纤维,并且随着应变率的升高木纤维的撕裂破坏消失,破坏只出现在胶体中,还伴随着胶的熔化现象。这主要是由于材料在高应变率冲击条件下瞬间会产生大量热量使材料局部区域温度升高很多,即材料的绝热温升现象(Woo et al.,2013)。相对于木纤维,胶对温度更为敏感,当应变率足够大时,绝热温升产生的温度升高可以使胶发生软化甚至熔化,导致胶的强度明显下降(Lu,2013)。木橡胶在高应变率冲击下发生熔化区域的绝热温升可以按照下式计算:

| $ \Delta T = \int_0^{{\varepsilon _f}} {\frac{{\beta \sigma }}{{\rho {C_m}}}d\varepsilon 。} $ |

式中: σ为材料的流动应力; εf为失效应变; β为塑性变形功热转化率; ρ为材料密度; Cm为比热。由于同一种材料β,ρ,Cm都是定值,因此只需比较材料在不同应变率条件下的σ,εf值就可以知道材料的绝热温升大小。

从图 4中可以看出,随着应变率升高,未掺杂木橡胶的σ,εf值都逐渐增大,即绝热温升逐渐增大。在应变率为1 200 s-1时,温升较低,胶的强度较高,胶和木纤维的横向撕裂强度相差不大,所以在未掺杂木橡胶中可以发现胶和木纤维都出现了破坏;但当应变率升高时,冲击带来的温升较大,导致胶发生软化甚至熔化,进而出现胶强度的明显下降,所以此时的破坏主要发生在胶中(Liu et al.,2013)。胶的明显软化以及胶的大量熔化会使未掺杂木橡胶保持其结构完整性的能力严重下降,最终导致木纤维在胶约束能力下降的情况下散开,使木橡胶整体失效(Qin et al.,2013)。

从力学曲线和动态压缩试验的破坏观察不难发现,掺杂了铁粉后木橡胶的抗冲击能力明显高于未掺杂铁粉的木橡胶。这是由于铁粉均匀地加入胶中虽然没有提高胶的黏合性,但在冲击的过程中均匀分布的铁粉分担了部分冲击载荷,进而提高了胶的整体强度(Chen et al.,2012)。还由于铁具有高的导热系数,当将铁粉和胶掺杂后胶的导热系数明显提高,这样在动态冲击时,产生的热量导出的速度要明显大于未掺杂铁粉的胶,再加上掺杂铁粉的木橡胶在动态冲击时变形量远小于未掺杂铁粉的木橡胶,使得冲击过程产生的热量小了很多。综合上述因素,就使掺杂铁粉的木橡胶温升要远低于未掺杂铁粉的木橡胶,所以可以在未掺杂铁粉的木橡胶中发现胶的熔化,而掺杂铁粉的木橡胶中没有发生胶的熔化(Dai et al.,2010)。结果使冲击过程中掺杂了铁粉的胶强度下降较小,使得胶与木纤维的横向撕裂强度接近,这样在动态压缩的过程中胶和木纤维都很好地承担了载荷,所以掺杂木橡胶的强度高于未掺杂木橡胶的强度(Higgins et al.,2010)。

4 结论掺杂木橡胶和未掺杂木橡胶都对应变率很敏感,并都具有很高的力学性能,未掺杂木橡胶在应变率为1 800 s-1时,材料的流动应力最大值为19.5 MPa; 掺杂木橡胶在应变率为1 800 s-1时,材料的流动应力最大值为32.6 MPa。动态冲击时绝热温升对掺杂木橡胶的强度影响小于未掺杂木橡胶,使得掺杂木橡胶比未掺杂木橡胶具有更高的动态力学强度和抗冲击变形能力,所示适当的改性会提高木橡胶的综合性能。

| [1] |

鲍甫成,王正,郭文静.2004.杨木和杉木木材表面性质的研究.林业科学,40(2): 131-136.( 1) 1)

|

| [2] |

高振忠,孙伟圣.2009.木材用改性淀粉胶黏剂的制备.林业科学,45(7): 106-110.( 1) 1)

|

| [3] |

马岩,潘承怡.2008.微米木纤维模压制品形成的试验装备与工艺.林业科学,44(6): 113-117.( 1) 1)

|

| [4] |

马岩.2002a.木材横断面六棱规则细胞数学描述理论研究.生物数学学报,17(1): 64-68.( 1) 1)

|

| [5] |

马岩.2002b.微米木纤维定向重组细胞纤维含量的定量求解理论研究.生物数学学报,17(3): 353-357.( 1) 1)

|

| [6] |

马岩.2003.利用微米木纤维定向重组技术形成超高强度纤维板的细胞裂解理论研究.林业科学,39(3): 111-115.( 1) 1)

|

| [7] |

杨冬霞,马岩,杨春梅.2012.针叶材在超细粉碎过程中细胞壁断裂的理论计算.西部林业科学,41(3): 42-47.( 1) 1)

|

| [8] |

张启坤,李旭东.2011.木材微观结构的有限元建模.甘肃科技,27(6): 21-23.( 1) 1)

|

| [9] |

Chen X,Wu S,Zhou J,et al.2012.Effect of testing method and strain rate on stress-strain behavior of concrete.Journal of Materials in Civil Engineering,25(11): 1752-1761.( 1) 1)

|

| [10] |

Chen X,Wu S,Zhou J.2013.Experimental and modeling study of dynamic mechanical properties of cement paste,mortar and concrete.Construction and Building Materials,47(8): 419-430.( 1) 1)

|

| [11] |

Dai F,Xia K,Zuo J P,et al.2013.Static and dynamic flexural strength anisotropy of barre granite.Rock Mechanics and Rock Engineering,46(6): 1589-1602.( 1) 1)

|

| [12] |

Guo P,Danish M,Du P,et al.2013.Viscoelastic and adhesive properties of polystyrene hydrogenated(3,4-polyisoprene and 1,4-polyisoprene)-polystyrene and polymethy methacrylate polybuty acrylate polymethy methacrylate-based HMPSA.Journal of Adhesion Science and Technology,28(5): 1-17.( 1) 1)

|

| [13] |

Hao Y,Hao H,Jiang G P,et al.2013.Experimental confirmation of some factors influencing dynamic concrete compressive strengths in high-speed impact tests.Cement and Concrete Research,52(8): 63-70.( 1) 1)

|

| [14] |

Higgins W,Chakraborty T,Basu D.2012.A high strain-rate constitutive model for sand and its application in finite-element analysis of tunnels subjected to blast.International Journal for Numerical and Analytical Methods in Geomechanics,37(15): 2590-2610.( 1) 1)

|

| [15] |

Hu X L,Luo W B,Liu X,et al.2013.Temperature and frequency dependent rheological behaviour of carbon black filled natural rubber.Plastics,Rubber and Composites,42(10): 416-420.( 1) 1)

|

| [16] |

Liu J,Zhang H.2013.Experimental Study for dynamic mechanical properties of shale using split hop kinson pressure bar.Disaster Advances,6(11): 38-42.( 1) 1)

|

| [17] |

Lu Y.2013.Dynamic compressive behavior of recycled aggregate concrete based on split Hopkinson pressure bar tests.Latin American Journal of Solids and Structures,11(1): 131-141.( 1) 1)

|

| [18] |

Najim K B,Hall M R.2010.Crumb rubber aggregate coatings/pre-treatments and their effects on interfacial bonding,air entrapment and fracture toughness in self-compacting rubberised concrete(SCRC).Materials and Structures,46(12): 2029-2043.( 1) 1)

|

| [19] |

Qin J,Chen R,Wen X,et al.2013.Mechanical behaviour of dual-phase high strength steel under high strain rate tensile loading.Materials Science and Engineering,586(1): 62-70.( 1) 1)

|

| [20] |

Shukla S K,Maithani A,Srivastava D.2014.Studies on the effect of concentration of formaldehyde on the synthesis of resoletype epoxidized phenolic resin from renewable resource material.Designed Monomers and Polymers,17(1): 69-77.( 1) 1)

|

| [21] |

Song B,Antoun B R,Jin H.2010.Dynamic tensile characterization of a 4330-V steel with kolsky bar techniques.Experimental Mechanics,53(9): 1519-1529.( 1) 1)

|

| [22] |

Woo S C,Kim J T,Cho C H,et al.2013.The dynamic compressive behavior of armor structural materials in split Hopkinson pressure bar test.The Journal of Strain Analysis for Engineering Design,48(7): 420-436.( 1) 1)

|

| [23] |

Ye L,Gu G,Liu J,et al.2013.Influence of Ce addition on impact properties and microstructures of 2519A aluminum alloy.Materials Science and Engineering,582(8): 84-90.( 1) 1)

|

| [24] |

Zou L C,Zhang Q.2013.Experiment research on the dynamic mechanical behavior of aluminum matrix syntactic foam.Optoelectronics and Advanced Materials Rapid Communications,7(7/8): 577-579.( 1) 1)

|

2014, Vol. 50

2014, Vol. 50