文章信息

- 蒋佳荔, 吕建雄

- Jiang Jiali, Lü Jianxiong

- 木材动态黏弹性的湿热耦合效应

- Hydrothermal Effects on Dynamic Viscoelastic Properties of Wood

- 林业科学, 2014, 50(12): 101-108

- Scientia Silvae Sinicae, 2014, 50(12): 101-108.

- DOI: 10.11707/j.1001-7488.20141214

-

文章历史

- 收稿日期:2014-01-22

- 修回日期:2014-05-13

-

作者相关文章

2. 中国林业科学研究院木材工业研究所 国家林业局木材科学与技术重点实验室 北京 100091

2. Key Laboratory of Wood Science and Technology of State Forestry Administration Research Institute of Wood Industry, CAF Beijing 100091

木材的湿热软化特性是影响木材加工和木制品生产过程的一个重要性能指标。在湿热环境中,对木材进行软化处理,可以改善木材的加工性能,在一定条件下木材可以进行弯曲、扭曲和压缩成型而不破坏,从而加工成家具弯曲部件等复杂造型制品,实现压缩密实化改性。此外,木材干燥、人造板热压、单板旋切、制浆造纸等工艺过程均涉及木材的湿热软化特性。从本质上看,木材软化是木材黏弹行为的宏观体现: 在一定的湿热条件下,水分对木材纤维素的非结晶区、半纤维素和木质素进行润胀,为分子运动提供自由体积空间,热作用使分子获得足够的能量,促使半纤维素和木质素发生玻璃化转变,木材刚度降低而黏滞性增加,宏观上表现为木材软化。

一般而言,木材在湿热环境下所表现出的黏弹性质与制品的质量紧密相关,而湿热耦合作用的温度、时间以及含水率是影响木材黏弹性质的关键性参数。一些研究表明,升高温度、延长热作用时间、增加木材含水率可以增加木材的黏性,降低其刚性,有利于木材进行塑性加工(Wolcott et al.,2003; Jiang et al.,2009; Engelund et al.,2012)。为了弄清楚木材含水率、热作用温度和时间三者之间的依存关系,系统研究不同含水率木材的黏弹行为在湿热耦合作用过程中的经时变化规律尤为重要。关于温度与含水率对木材黏弹性的影响,已有研究主要集中在木材蠕变对时间和含水率的响应方面(Breese et al.,1993; Kojima et al.,2005; Montero et al.,2012; Engelund et al.,2012; Hering et al.,2012),而有关湿热耦合作用过程中木材动态黏弹行为的经时变化规律研究尚未探悉。鉴于此,本研究在不同恒定温度和湿度场(温度:25~90 ℃,湿度:0~93%)条件下,测定热作用过程中(550 min)不同含水率(0~19.39%)木材贮存模量和损耗因子的经时变化,研究湿热耦合作用对不同含水率木材动态黏弹性质的影响及其机制。

1 材料与方法 1.1 试样制备试验材料为人工林杉木(Cunninghamia lanceolata),树龄28年,采自湖南省怀化市雪峰山林场。经大气干燥后,木材含水率约为9.73%,平均基本密度为0.27 g·cm-3。鉴于杉木心材比例高,在心材部位8~13年轮区域内取材,制成无疵小试样,尺寸为35 mm(L)× 12 mm(R)× 2.5 mm(T)。在木材动态黏弹性能时间谱测试中,同一试验条件下的试样数为3个,最后取其平均值绘制试验曲线。

1.2 试样含水率调整在室温(22~23 ℃)下,采用饱和盐溶液调湿法,分别在6个干燥器利用五氧化二磷(P2O5)、氯化镁(MgCl2)、溴化钠(NaBr)、氯化钠(NaCl)、氯化钾(KCl)和硝酸钾(KNO3)调制6个恒温恒湿环境,相对湿度分别为0,33%,58%,76%,86%和93%,将气干木材试样置于不同的恒温恒湿环境中进行吸湿或解吸,当试样在24 h内的质量变化小于0.1%时,可认为该试样达到含水率平衡态。经试验测定,试样在0,33%,58%,76%,86%和93%相对湿度环境中达到的平衡含水率分别约为0,5.88%,9.08%,13.36%,16.54%和19.39%。

1.3 动态黏弹性能时间谱测定采用DMA(dynamic mechanical analysis)Q800型动态热机械分析仪(美国TA公司)进行测试。选择单悬臂梁弯曲形变模式(图 1),跨距17.65 mm,夹具力矩为80 N·cm。在黏弹性测定前,通过动态应变扫描试验来选择线性黏弹区域相近的木材试样,并根据临界应变值来确定施加到试样上的应变量/振幅值。本试验的动态载荷振幅为15 μm,测量 频率为1 Hz。

|

图 1 单悬臂梁弯曲形变示意 Fig. 1 Sketch map of single cantilever bending |

在一系列恒定温湿度场中测定不同含水率木材的贮存模量和损耗因子时间谱,恒定温度设为7个水平: 25,40,50,60,70,80和90 ℃,恒定相对湿度为6个水平(选择依据是与室温下试样含水率调整时的相对湿度水平相一致): 0,33%,58%,76%,86%和93%。对于全干材试样,DMA测试炉体内通入干空气(由DMA的配套空气过滤装置提供),保证测试的环境湿度接近0; 对于湿材试样,DMA测试炉体内通入高纯度氮气和水蒸气的混合气体,通过DMA的配套湿度附件装置自动调整高纯氮气和水蒸气的比例来提供测试时炉体内所需要的环境相对湿度。需要指出的是,93%的相对湿度环境只在25 ℃和40 ℃可以达到,随着测试温度由50 ℃上升至90 ℃,DMA测试炉体所能提供的最高相对湿度由90%降低至86%。动态黏弹性能时间谱的测试重复3次。

在木材动态黏弹性能时间谱测定过程中,首先将木材试样安装到测试夹具上,然后将DMA测试炉体内的环境相对湿度升高至设定的目标湿度,随后将木材试样加热至设定的目标温度,并在目标温湿度环境下平衡20 min后开始测定试样的贮存模量和损耗因子时间谱。在每一个恒定温湿度条件下的测试时间均为550 min,得出不同恒定温湿度场下试样的贮存模量和损耗因子与湿热耦合作用时间的关系曲线。此外,在动态黏弹性测定前和测定后分别称量试样的质量,以确定木材试样在一系列湿热耦合作用过程中的含水率变化情况。

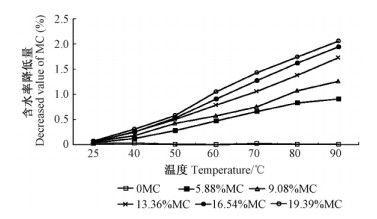

2 结果与分析 2.1 动态黏弹性能时间谱测定前后试样含水率的变化图 2为一系列恒定温湿度场中不同含水率试样经湿热耦合作用550 min后其含水率的下降情况。从图中可以看到,对于全干材试样,在干空气环境中经不同恒定温度热作用550 min后,试样的含水率几乎未发生变化,仍约为0%。对于湿材试样,经25 ℃恒温过程后,试样的含水率稍有降低,含水率的减小量低于0.1%。这说明,采用动态热机械分析仪进行木材动态黏弹性测定过程中,测试炉体内的环境相对湿度与用于木材试样含水率调整的饱和盐溶液所提供的环境相对湿度基本一致;同时,也再次验证了动态黏弹性测试前的木材试样已达含水率平衡态。

|

图 2 550 min湿热耦合作用前后木材含水率的降低量

Fig. 2 Decrease in MC after 550 min hydrothermal processes

含水率降低量=试样初始含水率-湿热耦合作用后试样的含水率。 Decreased value of MC=initial MC of specimens-final MC of specimens after hydrothermal processes. |

对于任一含水率平衡态试样,保持与之相对应的环境相对湿度不变,随着环境温度从25 ℃增加至90 ℃,经湿热耦合作用后木材含水率的降低呈线性增大的趋势。这是因为,木材含水率是环境温度和湿度的函数,保持环境相对湿度不变,当测试温度高于室温时,在热作用下木材试样中水分子的动能增加,分子间相互作用减弱,从而脱离木材界面向空气中蒸发的水分子增多,因此当相对湿度一定而温度不同时,木材含水率随着温度的升高而减小。此外,从图 2中还可以看出,由于温度升高所引起木材含水率的降低程度亦随着试样初始含水率的增加而增大: 对于33%,58%,76%,86%和93% 5个恒湿过程,随着温度由25 ℃增加至90 ℃,木材含水率的降低量分别为0.84%,1.20%,1.68%,1.88%和2.02%。可以推断,随着木材试样含水率由5.88%增加至19.39%,木材细胞壁由单分子层的吸着水演变成多分子层的吸着水,吸着水各层水分子的热力学性质并不相同,随着吸着水分子层数的增加,水分子之间的束缚能降低(Skaar,1988; Siau,1995)。当温度升高时,束缚能较低的水分子更容易脱离木材界面向空气中蒸发,因此表现为木材含水率的降低程度随着试样初始含水率的增加而增大。

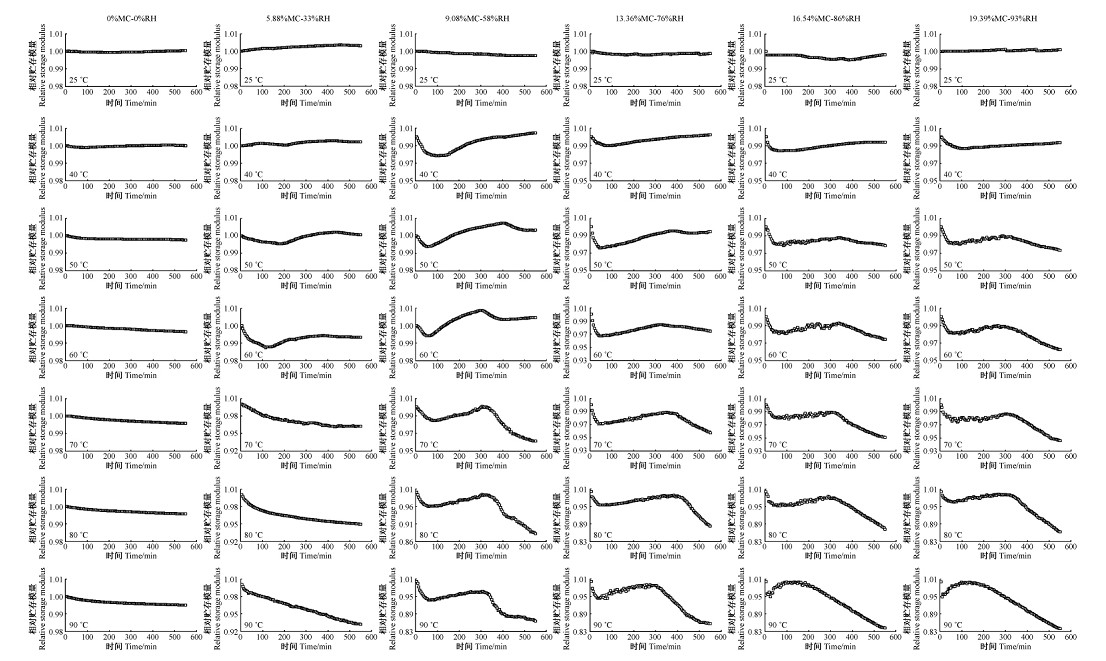

2.2 湿热耦合作用过程的贮存模量时间谱为了消除试样自身的差异对试验结果的影响,采用相对贮存模量来代替贮存模量。相对贮存模量为任一时间下的贮存模量与试验初始时贮存模量的比值。图 3为不同含水率木材试样在一系列恒定温湿度场下的相对贮存模量时间谱。从图中可以看出,对于全干材试样(0MC),在不同温度下,相对贮存模量随热作用时间的延长或基本保持恒定(25 ℃和40 ℃)或呈现略微下降的变化趋势(50~90 ℃)。这是因为,在低温条件下,木材分子运动的能量很低,在外力的作用下只有一些小尺寸单元,如侧基、支链、主链或支链上的各种官能团以及个别链节能运动,因此贮存模量值随着热作用时间的延长基本保持恒定;随着温度的升高,木材分子热运动能量逐渐增加,链段或链段的某一部分开始了逐渐运动,因此贮存模量值随着热作用时间的延长呈减小的趋势(何曼君等,2000)。在全干材试样的任一恒温过程,在热作用时间为550 min时,相对贮存模量的降幅均小于1%。

|

图 3 一系列恒定温湿度场中不同含水率木材的相对贮存模量时间谱 Fig. 3 Changes in relative storage modulus of wood specimens with different moisture contents during various hydrothermal processes |

对于含水率为5.88%的木材试样,相对贮存模量在25 ℃和40 ℃恒温过程中均基本保持恒定;在50 ℃和60 ℃恒温过程中,相对贮存模量分别约在170 min和120 min位置达到最小值;木材试样在70~90 ℃热作用过程中,温度越高,相对贮存模量随热作用时间延长而下降的幅度越大。其中,当70 ℃热作用时间达550 min时,相对贮存模量的降幅约4%;而对于80 ℃和90 ℃ 2个恒温过程,在热作用时间分别为270 min和230 min时,相对贮存模量的降幅达到4%,当热作用时间分别为550 min和360 min时,相对贮存模量的降幅均达到5%。这表明,升高温度和延长热作用时间对引起木材动态刚度下降有相同的效果(Jiang et al.,2009)。

对于含水率为9.08%~19.39%的木材试样,其相对贮存模量随湿热耦合作用时间的变化趋势较为相似: 相对贮存模量在25 ℃恒温过程中均基本保持恒定; 在40 ℃恒温过程中,相对贮存模量均约在100 min以内出现最小值; 在50~90 ℃恒温过程中,相对贮存模量在湿热耦合作用初始阶段稍有下降,之后随着热作用时间的延长呈现逐渐增加的变化趋势,经过一段时间后相对贮存模量再次降低。原因分析如下: 1)在湿热耦合作用初期,木材的相对贮存模量呈现减小的变化趋势的原因有二: 一方面,在木材黏弹性能时间谱测定试验中,对于测试的木材试样而言,是保持与之平衡含水率相适应的环境相对湿度不变而升高环境温度,

因此,在测试的初期阶段,由于环境温度的变化,木材试样的平衡态被打破,引起其结构的不稳定; 此外,温度升高使木材分子热运动能量增加,也会引起其相对贮存模量降低(Kitahara et al.,1964; Arima,1972; Jiang et al.,2010);另一方面,木材中的半纤维素发生湿热软化也是引起木材贮存模量值降低的一个潜在因素(Nakano et al.,1990; Backman et al.,2001; 蒋佳荔等,2006)。2)随着湿热耦合作用的进行,由于环境温度的升高,木材中水分子的动能增加,分子间相互作用减弱,从而脱离木材界面向空气中蒸发,使木材的含水率降低,因此木材的相对贮存模量值随之增大,但由于环境相对湿度保持不变,木材的含水率是有限度的降低,故其相对贮存模量的增加幅度也较小。由此可见:一方面,热的作用引起木材动态刚度降低; 另一方面,热的作用引起木材中的水分散失,进而引起木材的动态刚度增加。因此,木材的动态刚度是增大还是减小取决于上述2个因素的叠加效应。

表 1列出了不同含水率木材试样经550 min湿热耦合作用后的相对贮存模量最终值E′end和相对贮存模量第2次降低时所对应的热作用时间TE′2。从表中可以看出,对于任一含水率的木材试样,经550 min湿热耦合作用后,其贮存模量的降低程度随着环境温度的升高而增大; 在同一温度条件下,随着含水率的增加,木材试样贮存模量的降低程度亦增大。在含水率为9.08%~19.39%的木材试样相对贮存模量时间谱中,相对贮存模量的第2次降低表明湿热耦合作用引起木材的动态刚度降低占据主导地位。从表 1还可以看到,升高温度和增加木材含水率可以缩短相对贮存模量第2次降低的起始时间。显然,木材的贮存模量受含水率、温度和热作用时间的共同影响,这与木材弹性模量随木材含水率的增加、热作用温度的升高和热作用时间的延长而降低的变化规律是相似的(Bernier et al.,1968; Chen et al.,1999; Length et al.,2008)。

|

|

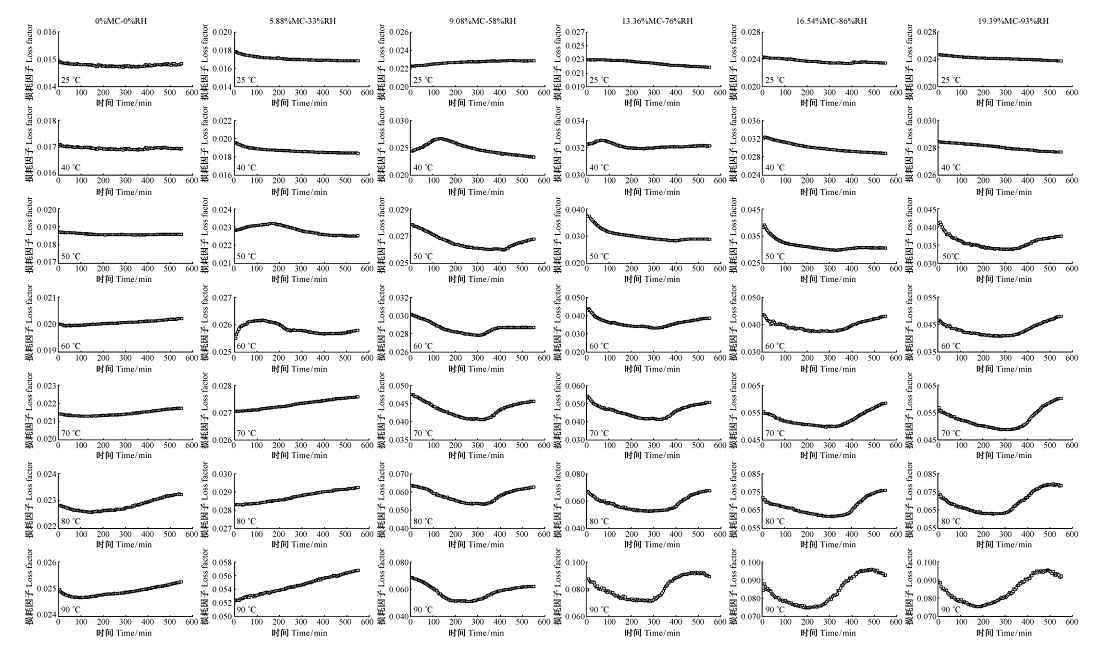

图 4为不同含水率木材试样在一系列恒定温湿度场下的损耗因子时间谱。对于全干材试样,在25~50 ℃时,损耗因子在整个热作用过程中基本保持不变;在60~90 ℃恒温过程中,损耗因子在热作用初始阶段呈下降趋势。这表明,在试验初期阶段,由于试样从室温加热至测试目标温度,在新的热环境中,木材结构逐渐趋于新的稳态。在损耗因子降至最低点以后,随着热作用时间的延长,损耗因子继而又逐渐增大。分析其原因:木材在热作用过程中不断从外界获取热量,激发了木材分子的链段运动,随着热作用时间的延长,链段运动逐渐增强,能量耗散也随之增加,表现为损耗因子增大。表 1中列出了不同含水率木材在一系列恒定温湿度场中热作用过程的损耗因子最大值。从表中可以看到,损耗因子随着温度的升高和木材含水率的增加而增大。

|

图 4 一系列恒定温湿度场中不同含水率木材的损耗因子时间谱 Fig. 4 Changes in loss factor of wood specimens with different moisture contents during various hydrothermal processes |

对于含水率为5.88%~13.36%的木材试样,可在40~60 ℃温度域内观察到1个力学损耗峰,这是由于木材中的半纤维素发生了湿热软化引起的(Backman et al.,2001; Mano,2002; 蒋佳荔等,2006)。随着木材含水率的增加,半纤维素发生玻璃化转变的温度降低: 含水率为5.88%的木材试样发生半纤维素软化的温度为50 ℃和60 ℃,而含水率为9.08%和13.36%的木材试样发生半纤维素软化的温度为40 ℃。力学损耗峰出现的时间列于表 1。从表中可以看到,在含水率为5.88%时,半纤维素发生湿热软化的时间随着温度的升高而减小; 当含水率由9.08%增加到13.36%时,半纤维素在40 ℃时发生湿热软化的时间由115 min缩短为65 min。

对于含水率为9.08%~19.39%的木材试样,从50~90 ℃的损耗因子与湿热耦合作用时间的关系曲线中可观察到木质素的热软化现象(Furuta et al.,2000; Obataya et al.,2003)。在相对贮存模量二次减小的区域,损耗因子时间谱中出现了1个力学松弛过程。表 1列出了湿热耦合作用过程中木材损耗因子增大的起始时间(力学损耗峰的左肩峰起始时间)。从表中可以看出,升高温度或增加木材含水率均可缩短木质素开始发生湿热软化的时间。其中,对于含水率为13.36%~19.39%的木材试样,可在80 ℃或90 ℃恒温过程中观察到1个完整的力学损耗峰,在90 ℃时,随着木材含水率的增加,力学损耗峰出现的时间由515 min缩短为475 min; 当温度由80 ℃升高至90 ℃时,含水率为19.39%的木材试样出现力学损耗峰的时间由495 min缩短为475 min。由此可见,增加木材含水率或升高温度均可缩短木质素发生玻璃化转变的松弛时间,反映了水对木材的增塑作用。

综上分析可知,在试验温度为25~90 ℃范围: 1)对于全干材试样,木材中的半纤维素和木质素均未发生热软化,因此,全干材试样的损耗因子时间谱中没有出现力学松弛过程。2)当木材含水率为5.88%~13.36%时,在40~60 ℃温度域内,半纤维素发生了玻璃化转变,即损耗因子时间谱中出现了1个力学松弛过程。半纤维素发生玻璃化转变的温度随着试样含水率的增加而降低,升高温度或增加木材含水率均可缩短半纤维素发生湿热软化的时间。然而,当木材含水率增加至16.54%和19.39%时,损耗因子时间谱中观察不到由于半纤维素的湿热软化引起的力学松弛过程,推测其力学损耗峰温度低于本试验的温度范围(Nakano et al.,1990; Furuta et al.,2001)。3)当木材含水率为9.08%~19.39%时,在50~90 ℃温度域内可观察到木质素的湿热软化现象,升高温度或增加木材含水率均能缩短木质素发生软化的热作用时间。

本文通过讨论不同含水率木材在一系列温湿度水平下其贮存模量与损耗因子的经时变化规律,揭示了温度和水分在共同作用可引起细胞壁半纤维素与木质素的玻璃化转变温度降低,达到软化木材的目的,从而可提高木材的塑性。因此,接下来进一步系统研究木材的湿热软化特性将对木材加工利用和木制品生产等工艺参数的优化和选择具有科学指导意义。

3 结论本研究采用动态热机械分析仪(DMA),在一系列恒定温湿度场(温度: 25~90 ℃,湿度: 0~93%RH)中测定了不同含水率(0~19.39%)木材的贮存模量与损耗因子在550 min湿热耦合作用过程中的经时变化规律,主要结论如下:

1)湿热耦合作用主要引起木材出现动态刚度降低、半纤维素发生玻璃化转变和木质素热软化等一系列现象。

2)对于全干材试样,在25 ℃和40 ℃恒温过程中,木材的贮存模量基本保持不变。当温度高于50 ℃时,贮存模量随着温度的升高和热作用时间的延长而呈现出下降的变化趋势。升高温度与延长热作用时间对引起木材动态刚度下降的效果是一致的。

3)对于湿材试样,当含水率为5.88%~13.36%时,可在 40~60 ℃温度域内观察到半纤维素的湿热软化现象; 对于含水率为 9.08%~19.39%的木材试样,当温度高于50 ℃时,可观察到木质素的湿热软化现象,升高温度或增加木材含水率可缩短半纤维素和木质素发生玻璃化转变的松弛时间。

| [1] |

何曼君,陈维笑,董西侠.2001.高分子物理.上海:复旦大学出版社.( 1) 1)

|

| [2] |

蒋佳荔,吕建雄.2006.木材动态粘弹性的含水率依存性.北京林业大学学报,28(Supp.2): 118-123.( 2) 2)

|

| [3] |

Arima T.1972.Creep in process of temperature changes.I.Creep in process of constant,elevated and decreased temperature.Mokuzai Gakkaishi,18(7): 349-353.( 1) 1)

|

| [4] |

Backman A C,Lindberg K A H.2001.Difference in wood material responses for radial and tangential direction as measured by dynamic mechanical thermal analysis.Journal of Material Science,36(15):3777-3783.( 2) 2)

|

| [5] |

Bernier G A,Kline D E.1968.Dynamic mechanical behavior of birch compared with methyl methacrylate impregnated birch from 90 to 475K.Forest Products Journal,18(4): 79-82.( 1) 1)

|

| [6] |

Breese M C,Bolton A J.1993.The effect of temperature and moisture content on the time-dependent behavior of isolated earlywood specimens of sitka spruce (Picea sitchensis),loaded in compression in the radial direction.Holzforschung,47(6): 523-528.( 1) 1)

|

| [7] |

Chen P,Nakao T,Kobayashi S.1999.Vibrational properties of wood in frequency ranges including ultrasonic waves temperature dependencies of dynamic Young's modulus and loss tangent.Journal of the Japan Wood Research Society,45(1): 51-56.( 1) 1)

|

| [8] |

Engelund E T,Salmen L.2012.Tensile creep and recovery of Norway spruce influenced by temperature and moisture.Holzforschung,66(8): 959-965.( 2) 2)

|

| [9] |

Furuta H,Imanishi M,Kohara M,et al. 2000.Thermal-softening properties of water swollen wood.VII.The effect of lignin.Mokuzai Gakkaishi,42(6):132-136.( 1) 1)

|

| [10] |

Furuta Y,Obata Y,Kanayama K.2001.Thermal-softening properties of water-swollen wood: The ralaxation process due to water soluble polysaccharides.Journal of Material Science,36(4):887-890.( 1) 1)

|

| [11] |

Hering S,Niemz P.2012.Moisture-dependent,viscoelastic creep of European beech wood in longitudinal direction.European Journal of Wood and Wood Products,70(5):667-670.( 1) 1)

|

| [12] |

Jiang J L,Lu J X,Huang R F,et al. 2009.Effects of time and temperature on the viscoelastic properties of Chinese fir wood.Drying Technology,27(11):1229-1234.( 2) 2)

|

| [13] |

Jiang J L,Lu J X,Zhao Y K,et al. 2010.Influence of frequency on wood viscoelasticity under two types of heating conditions.Drying Technology,28(6): 823-829.( 1) 1)

|

| [14] |

Kitahara K,Yukawa K.1964.The influence of the change of temperature on creep in bending.Mokuzai Gakkaishi,10(5): 169-175.( 1) 1)

|

| [15] |

Kojima Y,Yamamoto H.2005.Effect of moisture content on the longitudinal tensile creep behavior of wood.Journal of Wood Science,51(5):462-467.( 1) 1)

|

| [16] |

Length C,Sargent R.2008.Wood material behavior during drying: moisture dependent tensile stiffness and strength of Radiata Pine at 70-150℃.Drying Technology,26(9): 1112-1117.( 1) 1)

|

| [17] |

Mano F.2002.The viscoelastic properties of cork.Journal of Material Science,37(2):257-263.( 1) 1)

|

| [18] |

Montero C,Gril J,Legeas C,et al. 2012.Influence of hygromechanical history on the longitudinal mechanosorptive creep of wood.Holzforschung,66(6): 757-764.( 1) 1)

|

| [19] |

Nakano T,Honma S,Matsumoto A.1990.Physical properties of chemically-modified wood containing metal I.Effects of metals on dynamic mechanical properties of half-esterified wood.Mokuzai Gakkaishi,36(12):1063-1068.( 2) 2)

|

| [20] |

Obataya E,Furuta Y,Gril J.2003.Dynamic viscoelastic properties of wood acetylated with acetic anhydride solution of glucose pentaacetate.Journal of Wood Science,49(2):152-157.( 1) 1)

|

| [21] |

Siau J F.1995.Wood: Influence of moisture on physical properties.Department of Wood Science and Forest Products,Virginia Polytechnic Institute and State University.( 1) 1)

|

| [22] |

Skaar C.1988.Wood-Water Relations.Springer-Verlag.( 1) 1)

|

| [23] |

Wolcott M P,Shutler E L.2003.Temperature and moisture influence on compression-recovery behavior of wood.Wood and Fiber Science,35(4):540-551.( 1) 1)

|

2014, Vol. 50

2014, Vol. 50