文章信息

- 刘红玲, 郭康权

- Frederick A.Kamke, Tran VanCuong, Liu Hongling, Guo Kangquan, Frederick A. Kamke, Tran Van Cuong

- 一种新型速生材单板改性技术——密闭环境下的高温饱和蒸汽软化和横向压缩处理

- A Novel Modification Technology of Fast-Growing Wood Veneer: Softening at High Temperature with Saturated Steam and Transverse Compression in A Sealed Environment

- 林业科学, 2014, 50(1): 149-155

- Scientia Silvae Sinicae, 2014, 50(1): 149-155.

- DOI: 10.11707/j.1001-7488.20140122

-

文章历史

- 收稿日期:2012-11-19

- 修回日期:2013-09-25

-

作者相关文章

2. 俄勒冈州立大学木材科学与工程系 科瓦利斯 97331;

3. 陕西省农业装备工程技术研究中心 杨凌 712100;

4. 一号越-俄职业技术大学 福安 11000

2. Department of Wood Science and Engineering, Oregon State University Corvallis, Oregon 97331, USA;

3. Research Center of Agricultural Equipment Engineering and Technology of Shaanxi Yangling 712100;

4. Vietnam-Russian Vocational College Number One Phuc Yen city, Vinh Phuc province 11000, Viet Nam

随着世界性木材资源的枯竭和天然林保护工程的实施,人工林速生材将成为缓解国内外木材市场供需矛盾的主要用材品种。人工林成材快、轮伐期短,但其密度低、力学强度和尺寸稳定性差,其应用受到了很大限制(鲍甫成等,1998)。

低密度速生材的性能可以通过致密化处理得到提高。致密化处理技术最早出现在19世纪30年代初,德国出现了一种名叫“木石”的压缩木。第二次世界大战期间,随着合成树脂的发展,木材浸注、热压工艺和设备的改进,先后出现了多种改性木,其中,浸渍木的研究较为广泛。它将低分子质量的树脂浸注于木材中,经压缩、加热、树脂固化,使木材胞壁充胀增容,木材的力学强度和尺寸稳定性大大提高(Stamm et al.,1941;刘君良等,2002)。由于浸渍处理中树脂高温固化,变得易脆,故处理材的冲击韧性有所降低(Kamke,2006)。树脂浸渍处理由于简单实用,在压缩木发展前期被广泛使用,但化学试剂的添加使其应用受到了限制。而后,横向压缩技术迅速发展,它不需添加化学试剂,先对木材进行软化处理而后进行机械压缩,使木材细胞蜂窝状结构发生永久改变从而增加木材密度。在美国,横向压缩工艺最早出现在20世纪早期(Sears,1900;Walch et al.,1923;Olesheimer,1929;Brossman,1931),由于压缩产品在高湿度环境中会产生弹性恢复,这些工艺未被工业所采用(Kollmann et al.,1975),故产品的尺寸稳定性成了横向压缩技术的研究重点。1931年,前苏联制订出了炉中加热压缩法和蒸煮压缩法的工艺;1973年Burmester提出了气干材热压处理改善尺寸稳定性的方法(Burmester,1973);1990年日本学者发现对水浸泡后的木材进行微波辐射加热,可得到尺寸稳定性较高的压缩木(Masafumi et al.,1990)。至今为止,已有多种软化预处理方法被开发用来提高压缩产品的尺寸稳定性,如电子束照射处理、热处理、蒸煮处理、高频加热处理、微波处理等(井上雅文等,2002;刘君良等,2003;宋魁彦等,2009;佟达等,2011),其中研究最多的是水热处理法。试验表明,一定时间的加热和蒸汽处理可以使木材的压缩变形基本得到固定(Gong et al.,2010;Inoue et al.,1993;1996;Fang et al.,2012;Pavlo et al.,2012)。

Kamke等(2008)开发了一种密闭环境下的高温饱和蒸汽软化和横向压缩处理工艺,取名为Viscoelastic Thermal Compression(以下简称VTC),用这种技术生产出来的压缩木称为VTC压缩木。Kamke教授在美国俄勒冈州立大学绿色建筑材料实验室建成了试验用VTC生产设备,并成立自己的研究团队对VTC技术进行了大量研究。此技术不添加化学试剂,是一种环保的极具发展前景的低密度速生材改性技术。作为VTC研究团队中的成员,笔者在全面了解研究小组自成立以来所取得的研究成果的基础上,结合实际科研经验对VTC工艺步骤及原理、VTC设备、VTC压缩木的性能和研究进展进行分析和介绍,并对未来的研究方向提出一些个人的见解。

1 VTC工艺步骤VTC工艺的主要步骤和参数见表 1(Kutnar et al.,2009a)。首先,对单板进行高温饱和水蒸气软化处理,待单板充分软化后,快速蒸汽减压。蒸汽释放完毕后,立即对单板进行机械压缩。而后,在保持压力施加的同时,将木材温度从预处理温度增加到200 ℃。最后,继续保持机械压力,将试件温度冷却到100 ℃以下。和其他热处理压缩工艺不同,VTC工艺所使用的设备是一个将蒸汽、压缩和加热冷却控制装置集于一体的可密闭热压机。湿热的封闭环境(极端条件下)使木材的玻璃态转化温度大大降低,使木材在较低的温度下便能充分软化(Kamke et al.,2008)。VTC处理温度在150~200 ℃之间,较之其他热处理压缩工艺,处理温度大大降低,既节约了能源,又避免了纤维素在高温下降解而削弱压缩木的强度。而在热处理阶段,密闭环境保证了木材的高温,使单板的变形迅速得到固定。VTC技术密闭的处理环境使工艺周期大大缩短,整个处理过程大约只需要20 min,节省了生产成本,保证了压缩木良好的尺寸稳定性和力学强度,这是压缩技术较大的突破。VTC工艺主要用于处理厚度小于10 mm的薄材,通过VTC薄板与其他薄板之间的胶合,能制成任意厚度的高强度材料。

|

|

VTC生产设备是Kamke等(2008)专门为VTC技术设计制造的多功能可密闭热压机(图 1)(专利号: US 7404422 B2)。其独特之处在于,在对木材施压的同时可长时间保持高温高蒸汽压的密闭环境,使木材的干燥、压缩和定型在同一设备中完成(Kamke et al.,2010b)。试验用VTC设备可以压缩尺寸最大为610 mm×250 mm的木材试件,产品的最终密度由试件的最初厚度、机械压力的大小和压板之间的最终距离控制。

|

图 1 VTC 设备的外观结构

Fig. 1 Exterior structure of VTC machine

|

Kamke等(2009)研究了低密度速生杨木(Populus sp.)经VTC处理后机械性能的变化。分别把厚度为4,5和6 mm的木材试件压缩到2.5 mm,按方程(1)计算得出的密度增加率分别为63%,98%和132% :

| $ 密度增加率{\rm{=}}\left({处理后绝干密度-最初绝干密度} \right)/最初绝干密度{\rm{ \times }}100{\rm{\% }}{\rm{.}} $ | (1) |

三点弯曲测试表明: VTC处理后,木材的弹性模量、断裂模量随着压缩率的增加而大大提高,且与密度呈线性正比例关系(Kutnar et al.,2008b;Kamke et al.,2009)。这个结果与O’Connor(2007)对美洲黑杨(Populus deltoides)和美国枫香木(Liquidambar styraciflua)以及Weissensteiner等(2012)对杂交杨木、Liu等(2013a)对美国异叶铁杉(Tsuga heterophylla)所做研究得到的结论一致。这4个树种均为速生材,密度在0.34~0.55 g·cm-3之间,属于中低密度树种。

Kamke等(2010b)研究了经不同VTC处理后低密度速生杨木的密度、质量损失和在20 ℃、65%湿度环境下恒温恒湿后平衡含水率的变化。试验发现:木材经VTC处理后,密度大大增加,有少量的质量损失,平衡含水率下降;高温有利于得到更大的密度;温度越高,质量损失越大,处理后木材的平衡含水率越低。

Jennings等(2006)对比了未处理材和VTC处理材与多种液体之间的接触角,发现VTC处理过的低密度速生北美鹅掌楸(Liriodendron tulipifera)与大多数液体间的接触角要远远大于未处理材,但是VTC处理材与液态酚醛树脂胶黏剂之间的润湿性要好于未处理材。由于半纤维素的降解和纤维素的重组,VTC处理材的表面自由能明显减少(Jennings et al.,2006;PetriČet al.,2009;Kutnar et al.,2008a)。理论上讲,多孔性的降低、表面自由能的减少会对胶合性能产生不利影响;但试验证明,用酚醛树脂胶黏剂和二苯基甲烷二异氰酸酯胶黏剂对速生杨木VTC单板进行胶合时,VTC处理材的胶合性能与未经处理材相当甚至更佳(Jennings et al.,2005;Kutnar et al.,2008a;2009a)。

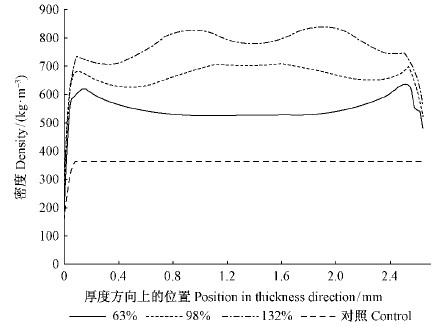

3.2 对VTC压缩木微观形态的研究Kutnar等(2009b;2010b;2012)对VTC处理后的速生杨木进行了微观观察。VTC处理使细胞壁收缩变形,细胞空腔减少;压缩率越大,细胞腔体积越小,细胞壁收缩变形的程度越大,但并未发现细胞壁的折断破坏,这说明VTC处理在不破坏细胞结构的条件下保证了压缩木机械性能的增加。Kutnar等(2009b)对经不同压缩率压缩后的速生杨木进行了厚度方向上的X光密度分析[压缩率的定义同方程(1)],发现VTC处理改变了木材厚度方向上的密度分布(图 2)。压缩率为63%的试件,密度分布为中间低两边高;压缩率为98%的试件,两边和中央的密度较高;而对于压缩率为132%的试件,密度在厚度方向上的分布呈不断起伏的状态。

|

图 2 未处理材和不同压缩率VTC木材厚度方向上的密度分布

Fig. 2 Density profile of the control and VTC specimens of different degrees of densification

|

Kutnar等(2010b)将速生杨木VTC处理中200 ℃热处理时间分别设置为1,2,3 min。试件的初始厚度为Ti,压缩后的试件被放置在103 ℃的烘箱里,绝干后测定其厚度(Tc),随后将试件浸泡在25 ℃冷水中24 h,再次烘干后测定其厚度(Ts ),此浸泡-烘干循环过程共重复5次,经过5次浸泡-烘干后的弹性恢复率(R)由方程(2)计算得出。结果表明:热处理对木材尺寸稳定性影响很大,热处理时间越长,产品尺寸稳定性越高(Kutnar et al.,2010b)。Kamke等(2010a)也用同样的方法测量了在不同处理温度下生产出的VTC压缩木经24 h冷水(25 ℃)浸泡后的弹性恢复率,发现随着处理温度的增加,压缩木的弹性恢复率大大减小。

| $ R{\rm{=}}\left[ {\left({{T_{\rm{s}}} - {T_{\rm{c}}}} \right)/\left({{T_{\rm{i}}} - {T_{\rm{c}}}} \right)} \right]{\rm{ \times }}100{\rm{\% }} $ | (2) |

Liu等(2013a)研究了温度、软化处理时间、蒸汽减压时间、机械压缩时间和压缩率对速生美国异叶铁杉压缩木经24 h冷水浸泡后厚度膨胀率的影响[厚度膨胀率的定义见方程(3)]。结果表明:压缩率和蒸汽减压时间对厚度膨胀率有显著影响,压缩率越大,蒸汽减压时间越长,压缩木厚度膨胀率越大。

| $ 厚度膨胀率{\rm{=}}\left({水浸泡后的厚度-水浸泡前的厚度} \right)/水浸泡前的厚度{\rm{ \times }}100{\rm{\% }}{\rm{.}} $ | (3) |

Gabrielli等(2008)用2种不同分子质量(172和780)和3种不同浓度(质量分数分别为5%,10%和20%)的酚醛树脂对木材进行灌注后VTC压缩,以提高压缩木的尺寸稳定性。压缩木首先被烘干,其厚度(T0 )和体积(VOD0)被测量,然后将压缩木在室温水中浸泡24 h,烘干后再在沸水中蒸煮2 h,再次测量其厚度(T1)和体积(Vs),按照方程(4)计算出厚度膨胀率(TS)。随后,试件再次被烘干,测量烘干后的体积(VOD1)并按方程(5)计算出不可逆膨胀率(IS)。压缩木的杨氏模量也被测定并记录。经过24 h冷水浸泡和2 h的沸水蒸煮,与未经灌注的VTC压缩木相比,经任意分子质量和浓度酚醛树脂灌注后的VTC压缩木厚度膨胀率和不可逆膨胀率均减少,但经各种浓度和分子质量的树脂灌注后,压缩木的杨氏模量均降低(Gabrielli et al.,2008;2010;Kamke et al.,2009)。

| $ {\rm{TS}}=\left({{T_1} - {T_0}} \right)/{T_0}{\rm{ \times }}100{\rm{\% }}; $ | (4) |

| $ {\rm{IS}}=\left({{\rm{VO}}{{\rm{D}}_1} - {\rm{VO}}{{\rm{D}}_0}} \right)/\left({{V_{\rm{S}}} - {\rm{VO}}{{\rm{D}}_0}} \right){\rm{ \times }}100{\rm{\% }}. $ | (5) |

Kutnar等(2008a)比较了速生杨木经VTC改性前后在450~4 000 cm-1范围内的红外光谱图,发现VTC处理前后木材的主要吸收峰没有明显差别。这是由于VTC处理时间较短,处理温度较低,木材本身所发生的变化较小。然而,木材质量的损失、颜色的改变意味着湿热共同作用下化学改变的发生。VTC过程中,木材可能发生了如下改变:在软化预处理阶段,细胞壁无定形基质(主要是木素和半纤维素)发生部分水解和降解;半纤维素已酰基断裂,大量有机酸(主要是乙酸)形成(Tjeerdsma et al.,2005);释放的乙酸进一步促进了半纤维素和纤维素无定形区的解聚(Sivonen et al.,2002),导致纤维素结晶度的增加(Bhuiyan et al.,2000)和可抽提低分子化合物含量的增加(Tjeerdsma et al.,1998;Sivonen et al.,2002;Nuopponen et al.,2004);同时,碳水化合物的脱水降低了羟基的含量(Weiland et al.,2003),戊糖和己糖的降解导致醛的形成如糠醛和羟甲基糠醛(Tjeerdsma et al.,2005)。随后的机械压缩和热处理过程中,木质素由于β-O-4键的断裂,甲氧基含量减少,木质素形成更加缩合的结构(Wikberg et al.,2004;Tjeerdsma et al.,2005;Boonstra et al.,2006);木质素α-醚和β-醚键的断裂产生了一些木质素降解中间产物如醌类,使木材的材色加深(Tjeerdsma et al.,1998)。除了胞壁成分外,木材抽提物也发生降解,向表面迁移或挥发,新的抽提物形成(Bruno,2011)。

Liu等(2013b)利用FTIR红外技术,考察了异叶铁杉在VTC处理过程中发生的化学改变,发现VTC处理使木材pH值下降,抽提物含量增加。木材抽提物的红外谱图表明: VTC处理导致抽提物发生了一系列的化学转变,其中,酯的水解、多糖的热解、醇的脱水、细胞壁成分的交联反应、含苯环物质的降解是最主要的化学转变。最终,新的可抽提物如醇类物质、羧酸、单糖类和芳香族化合物产生。与此同时,一些抽提物发生挥发和降解。而无抽提物木材和木材胞壁成分的红外谱图表明: VTC处理没有引起胞壁成分中α-纤维素和木质素的显著变化,但半纤维素中酯羰基基团的明显减少表明半纤维素发生了降解。

4 VTC压缩木的利用VTC技术是针对有效利用低密度速生材而开发的,理论上讲,VTC技术可用于致密任何树种,但目前的研究仅限于速生材。目前,研究最多的树种是前文所提到的杨木和北美鹅掌楸。除此之外,已被试验证明适用于VTC处理的速生材树种还有美洲黑杨、美洲山杨(Populus tremuloides)、美国枫香木、火炬松( Pinus taeda)、辐射松(Pinus radiata)、北美黄杉(Pseudotsuga menziesii)(Kutnar et al.,2010a)、黄扁柏(Chamaecypais nootkatensis)、巨杉(Sequoiadendron giganteum)、毛泡桐(Paulownia tomentosa)、红花槭( Acer rubra)、北美红栎(Quercus rubra)、山核桃木(Carya sp.)和美国异叶铁杉等(杨家驹等,2000;Kamke,2011)。

木材经VTC处理后其弹性模量达到20 GPa以上,远远超过了生产单板层积材所用单板的硬度要求(15 GPa)(Kamke,2006)。将多层VTC单板或将VTC单板与未处理单板用传统的胶黏剂和胶合技术胶合制得的多层胶合板是一种新型的实木替代产品,最典型的VTC三层胶合板。低密度未处理材作为中间层而高密度VTC单板作为表面层,中间层增加了木材的厚度、惯性矩和承载剪切应力的能力,而VTC表面层提高了木材的机械性能和承受表面载荷的能力(Kutnar et al.,2009c)。将VTC多层板进行切割,修整成各种形状和尺寸,再进行一些饰面处理如涂饰、染色、雕刻或者贴面,不仅可用于楼梯扶手、家具腿、木地板、门窗框、护墙板、封檐板、踢脚板等住宅室内装饰装修材,还可用于木质建筑、船只、运输等对材料强度硬度要求高的使用范围(井上雅文,2002)。

5 对VTC未来研究的建议 5.1 增加VTC压缩木尺寸稳定性的途径压缩产品的弹性恢复一直是压缩产品开发的难点。学者们尝试对工艺参数进行控制来提高压缩木的尺寸稳定性,发现适当降低压缩程度、延长软化时间、缩短蒸汽减压时间可以提高VTC压缩木的变形固定(Liu et al.,2013a)。但其他工艺参数如试件尺寸、冷却时间、压力大小等对变形固定的影响还有待研究。另外,VTC压缩木的后续加工有待研究,如在使用当地进行恒温恒湿处理;油漆、涂饰、贴面等表面处理;防水剂等特殊处理,以此隔绝压缩木在使用环境中与水分的接触,使压缩木在使用过程中不受周围环境湿度的影响,提高压缩材料的耐用性,扩大其应用范围。

5.2 对VTC改性机制的研究对于VTC改性的原理,目前只是通过木材学理论和其他热处理技术的研究成果来进行推测和解释。事实上,由于VTC过程与其他热处理技术的差异性,有必要对VTC处理前后木材化学成分的转变进行分析,进而推断反应机制,并用这些机制去引导工艺的改进。后续的研究可以对木材胞壁成分和抽提物进行FTIR分析来确定木材成分的化学改变;结合GC-MS和FTIR技术对抽提物进行分析可得知处理前后抽提物成分及含量的变化。除此之外,可以通过化学方法来分析酚醛基、乙酰基、脂肪族羟基等功能基团浓度的变化,用离子交换色谱仪测定多糖的改变等。

5.3 对抽提物的迁移和挥发性成分的研究VTC处理过程中,出现了抽提物向表面迁移的现象。对抽提物的迁移对木材表面性能的影响做进一步研究,判断木材表面颜色的加深、润湿性的降低是由于表面抽提物的增加还是热解成分的出现,将是一个非常有意义的课题。另外,VTC处理过程中,有大量污染工作环境、影响人体健康的刺激性气味,有必要对其成分及含量进行研究。

5.4 对VTC处理前后微观构造的研究所用树种的形态学特征,如早晚材过渡方式、早材率、纹孔的排列方式、射线管胞和树脂道的数量等会影响VTC产品的性能和压缩变形的固定,故有必要对压缩木改性前后微观构造的变化进行研究,为机制的研究和原料的选择提供理论依据。另外,对压缩木进行三维立体观察,形象地展示压缩木各方向的压缩状态,是一个很有价值的研究方向。

5.5 商业化产品的开发目前,VTC技术正走向商业化的进程。除了VTC多层复合板,开发出多样化的VTC产品如木地板、木门窗等,将有利于推广VTC技术和产品,有利于更广泛和有效地利用速生材。除此之外,成本的减少、商业的推广、废物的处理等方面的研究还需要很多学者的努力。

6 结论VTC是一种新型的单板密实化改性技术,它是针对于有效利用低密度速生材单板而开发的,其生产设备是专门设计制造的能保持高温高蒸汽压密闭环境的热压机。VTC技术在密封环境中将单板进行湿热软化处理后进行横向机械压缩,密闭的湿热环境使木材在较低的温度下便能充分软化,使压缩单板的尺寸迅速得到固定,大大缩短了工艺周期,节省了生产成本,保证了压缩木良好的尺寸稳定性和力学强度。VTC处理使单板的机械性能、物理性能和表面性能都发生了变化,密度和力学强度增加,表面能减少,吸湿性减弱,从而有效改善了低密度木材的力学性能和表面性能,拓宽了速生低密度木材的使用范围。作者认为,VTC是一个非常有发展前景的技术,该技术将给木材工业带来极大的经济和环保效益。对此技术改性机制的研究以及商业性产品的开发将是今后研究的重点。

| [1] |

鲍甫成, 江泽慧, 姜笑梅, 等.1998.中国主要人工林树种幼龄材与成熟材及人工林与天然林木材性质比较研究.林业科学, 34(2):63-76.( 1) 1)

|

| [2] |

井上雅文, 胡馨芝.2002.压缩木研究现状与今后展望.人造板通讯, (9):3-5.( 2) 2)

|

| [3] |

刘君良, 江泽慧, 孙家杰.2002.酚醛树脂处理杨树木材物理力学性能测试.林业科学, 38(4): 176-180.( 1) 1)

|

| [4] |

刘君良, 李 坚, 刘一星, 等.2003.高温水蒸气处理固定大青杨木材横纹压缩变形的研究.林业科学, 39(1):126-131.( 1) 1)

|

| [5] |

宋魁彦, 李 坚.2009.水热-微波处理对榆木软化和顺纹压缩及弯曲的影响.林业科学, 45(10): 120-125.( 1) 1)

|

| [6] |

佟 达, 宋魁彦, 李 坚.2011.水热-微波软化处理对水曲柳弯曲的影响.林业科学, 47(11): 129-132.( 1) 1)

|

| [7] |

杨家驹, 段新芳, 卢鸿俊, 等.2000. 世界商品木材拉汉英名称. 北京:中国林业出版社.( 1) 1)

|

| [8] |

Bhuiyan T, Hirai N, Sobue N.2000.Changes of crystallinity in wood cellulose by heat treatment under dried and moist conditions. J Wood Sci, 46(6):431-436.( 1) 1)

|

| [9] |

Boonstra M, Tjeerdsma B.2006.Chemical analysis of heat treated softwoods.Holz Roh-Werkst, 64(3): 204-211.( 1) 1)

|

| [10] |

Brossman J R.1931. Laminated wood product. US Patent:1, 834, 895.( 1) 1)

|

| [11] |

Bruno E, Romeu V, Helena P.2011.Chemistry and ecotoxicity of heat-treated pine wood extractives.Wood Sci Technol, 45(4):661-676.( 1) 1)

|

| [12] |

Burmester V A.1973.Effect of heat-pressure-treatments of semi-dry wood on its dimensional stability. Holz Roh-Werkst, 31(6):237-243.( 1) 1)

|

| [13] |

Fang C H, Nicolas M, Alain C, et al. 2012. Densification of wood veneers by compression combined with heat and steam. Eu J Wood and Wood Prod, 70(1/3):155-163.( 1) 1)

|

| [14] |

Gabrielli C, Kamke F A. 2008. Treatment of chemically modified wood with VTC process to improve dimensional stability. Forest Products Journal, 58(12):82-86.( 2) 2)

|

| [15] |

Gabrielli C, Kamke F A. 2010. Phenol-formaldehyde impregnation of densified wood for improved dimensional stability. Wood Sci Tech, 44(1):95-104.( 1) 1)

|

| [16] |

Gong M, Lamason C, Li L.2010.Interactive effect of surface densification and post-heat-treatment on aspen wood. Journal of Materials Processing Technology, 210(2): 293-296.( 1) 1)

|

| [17] |

Inoue M, Norimoto M, Tanahashi M, et al. 1993. Steam or heat fixation of compressed wood. Wood and Fiber Science, 25(3): 224-235.( 1) 1)

|

| [18] |

Inoue M, Sekino N, Morooka T, et al. 1996. Dimensional stabilization of wood composites by steaming I. Fixation of compressed wood by pre-steaming//The Third Pacific Rim Bio-Based Composites Symposium. Kyoto, Japan, 240-248.( 1) 1)

|

| [19] |

Jennings J D, Zink-Sharp A, Frazier C E, et al. 2006. Properties of compression densified wood. Part 2: Surface Energy. Journal of Adhesion Science and Technology, 20(4): 335-344.( 2) 2)

|

| [20] |

Jennings J D, Zink-Sharp A, Kamke F A, et al. 2005. Properties of compression densified wood. Part 1: Bond performance. Journal of Adhesion Science and Technology, 19(13/14):1249-1261.( 1) 1)

|

| [21] |

Kamke F A. 2006. Densified radiata pine for structural composites. Maderas: Cienc Tecnol, 8(2):83-92.( 2) 2)

|

| [22] |

Kamke F A, Sizemore H. 2008. Viscoelastic thermal compression of wood. U.S. Patent: 7.404.422.( 3) 3)

|

| [23] |

Kamke F A. 2011.Commercialization of VTC technology//SWST 2011 international convention.Portland, Oregon, 2011-07-22.( 1) 1)

|

| [24] |

Kamke F A, Gabrielli C P. 2009. VTC treatment and phenol-formaldehyde impregnation of hybrid poplar//4th European Conference on Wood Modification. Stockholm, Sweden, 447-450.( 3) 3)

|

| [25] |

Kamke F A, Kutnar A. 2010a. Transverse compression behavior of wood in saturated steam at 150-170℃. Wood and Fiber Science, 42(3):377-387.( 1) 1)

|

| [26] |

Kamke F A, Rathi V M. 2010b. Apparatus for viscoelastic thermal compression of wood. Eur J Wood and Wood Prod, 69(3):483-487.( 2) 2)

|

| [27] |

Kollmann F P, Kuenzi E W, Stamm A J.1975. Principles of wood science and technology. Vol. Ⅱ Wood based materials. Springer-Verlag New York Heidelberg Berlin, 139-149.( 1) 1)

|

| [28] |

Kutnar A, Kamke F A. 2010a. Densified wood for green composites//François W, Pieter M. Green Composites: Properties, Design and Life Cycle Assessment. New York: Nova Science Publishers, 197-204.( 1) 1)

|

| [29] |

Kutnar A, Kamke F A. 2010b. The influence of heat treatment on the set recovery of compressive deformation//1st International Conference on Processing Technologies for the Forest and Bio-based Products Industries. Salzburg/Kuchl, Austria, 42-47.( 3) 3)

|

| [30] |

Kutnar A, Kamke F A. 2012. Compression of wood under saturated steam, superheated steam, and transient conditions at 150℃, 160℃, and 170℃. Wood Sci Tech, 46(1/3):73-88( 1) 1)

|

| [31] |

Kutnar A, Kamke F A, PetriČ M, et al. 2008a. The influence of viscoelastic thermal compression on the chemistry and surface energetics of wood. Colloids and Surfaces A: Physicochem Eng Aspects, 329:82-86.( 3) 3)

|

| [32] |

Kutnar A, Kamke F A, Sernek M. 2008b. The mechanical properties of densified VTC wood relevant for structural composites. Holzals Rohund Werkstoff, 66(6): 439-446.( 1) 1)

|

| [33] |

Kutnar A, Kamke F A, Sernek M.2009a.Densified wood as raw material for polymer composites//Lechkov E M, Prandzheva S. Polymer Composites: Properties, Performance and Applications. New York:Nova Science Publishers, 321-331.( 2) 2)

|

| [34] |

Kutnar A, Kamke F A, Sernek M. 2009b. Density profile and morphology of viscoelastic thermal compressed wood. Wood Sci Technol, 43(1/2):57-68.( 2) 2)

|

| [35] |

Kutnar A, Kamke F A, Sernek M. 2009c. Utilization of plantation wood in high performance wood-based structural composites//Proc Wood Adhesives.South Tahoe, Nevada, 2009-09-28.( 1) 1)

|

| [36] |

Liu H L, Kamke F A, Guo K Q. 2013a. Integrated drying and thermo-hydro-mechanical modification of western hemlock veneer. Eur J Wood and Wood Prod, 71(2): 173-181.( 3) 3)

|

| [37] |

Liu H L, Shang J, Chen X Q, et al. 2013b. The influence of thermal-hydro-mechanical processing on chemical characterization of Tsuga heterophylla. Wood Sci Technol, DOI: 10.1007/s00226-013-0608-x.( 1) 1)

|

| [38] |

Masafumi I, Misato N. 1990.Surface Compression of Coniferous Wood LumberⅠ. Mokuzai Gakkaishi, 36(11):969-975.( 1) 1)

|

| [39] |

Nuopponen M, Vuorinen T, Jamsä S, et al. 2004. Thermal modifications in softwood studied by FT-IR and UV resonance raman spectroscopies. J Wood Chem Technol, 24(1):13-26.( 1) 1)

|

| [40] |

O'Connor J P. 2007. Improving wood strength and stiffness through viscoelastic thermal compression. Oregon State University, MS Thesis.( 1) 1)

|

| [41] |

Olesheimer L J. 1929. Compressed laminated wood product and process of making the same. US Patent: 1, 707, 135.( 1) 1)

|

| [42] |

Pavlo B, Peter N, Jan S. 2012. Effect of pre-pressing of veneer on the glueability and properties of veneer-based products. Eur J Wood and Wood Prod, 70(1/3):99-106.( 1) 1)

|

| [43] |

PetriČ M, Kutnar A, KriČej B, et al. 2009. Surface free energy of viscoelastic thermal compressed wood//Mittal K L. Contact Angle, Wettability and Adhesion. Brill Academic Pub, Portland, 301-309.( 1) 1)

|

| [44] |

Sears C U. 1900. Process of preparing wood matrices. US Patent, 646, 547.( 1) 1)

|

| [45] |

Sivonen H, Maunu S L, Sundholm F, et al. 2002. Magnetic resonance studies of thermally modified wood. Holzforschung, 56(6):648-654.( 2) 2)

|

| [46] |

Stamm A J, Seborg R M.1941.Resin treated, laminated, compressed wood. Trans Am Inst Chem Eng, 37:385-397.( 1) 1)

|

| [47] |

Tjeerdsma B F, Boonastra M, Pizzi A, et al. 1998. Characterization of thermally modified wood: molecular reasons for wood performance improvement. Holz Roh-Werkst, 56(3):149-153.( 2) 2)

|

| [48] |

Tjeerdsma B F, Militz H. 2005. Chemical changes in hydrothermal wood: FTIR analysis of combined hydrothermal and dry hrat-treated wood. Holz Roh-Werkst, 63(2):102-111.( 3) 3)

|

| [49] |

Walch F J, Watts R L. 1923. Composite lumber. US Patent: 1, 465, 383.( 1) 1)

|

| [50] |

Weiland J J, Guyonnet R.2003.Study of chemical modifications and fungi degradation of thermally modified wood using DRIFT spectroscopy. Holz Roh-Werkst, 61(3):216-220.( 1) 1)

|

| [51] |

Weissensteiner J, Teischinger A, Kamke F A. 2012. Examination of operational parameters for VTC wood production. Holz Technologie, 53(2):5-11.( 1) 1)

|

| [52] |

Wikberg H, Maunu S. 2004.Characterisation of thermally modified hard-and softwoods by 13C CPMAS NMR. Carbohydr Polym, 58:461-466.( 1) 1)

|

2014, Vol. 50

2014, Vol. 50