文章信息

- 余养伦, 秦莉, 于文吉

- Yu Yanglun, Qin Li, Yu Wenji

- 室外地板用竹基纤维复合材料制备技术

- Manufacturing Technology of Bamboo-Based Fiber Composites Used as Outdoor Flooring

- 林业科学, 2014, 50(1): 133-139

- Scientia Silvae Sinicae, 2014, 50(1): 133-139.

- DOI: 10.11707/j.1001-7488.20140120

-

文章历史

- 收稿日期:2013-01-07

- 修回日期:2013-04-01

-

作者相关文章

2. 国家林业局林产工业规划设计院 北京 100010

2. Planning and Design Institute of Forest Products Industry, State Forestry Administration Beijing 100010

竹地板由天然可再生的竹材加工而成,具有独特的质感和纹理,深受人们喜爱,2012年我国竹地板产量达到0.49亿 m2,约占地板产量的8.11%1)。目前,我国的竹地板包括竹集成材地板和重组竹地板两大类,主要用于室内(邓金龙等,2010;齐爱华等,2009;Lee et al.,2003;于文吉,2011;2012)。竹集成材地板由于利用率低和成本高等问题,其产量逐年减少(邓金龙等,2010;齐爱华等,2009);重组竹凭借良好的物理力学性能和较高的利用率,已经成为我国竹产业最具有发展潜力的优势产业之一,经过近10年的发展,重组竹地板的产能超过了竹集成材地板(于文吉,2011;2012)。鉴于重组竹良好的性能和环境特性,目前已在国内外引起了关注,许多企业正在尝试生产室外用重组竹地板,作为阳台、庭院、公园、海滨、广场、旅游景区、凉亭、体育馆等室外场所的铺地材料。

1)国家林业局. 2012. 2012年全国林业统计年报分析报告.

虽然我国重组竹产业化取得了突破性进展,但是,目前的室外地板用重组竹仍然存在很多质量及性能缺陷,在室外经过几个月的日照、风吹、雨淋后,会出现开裂、跳丝等现象,甚至发生炸裂,为此,经常会发生退货、索赔、贸易纠纷等事情。为了提高产品质量,部分户外重组竹生产企业采用180 ℃以上的高温对竹束进行处理或采用高达18%的浸胶量来提高产品的尺寸稳定性,过高的温度处理不仅导致产品的力学性能大幅度降低、能耗升高、生产成本提高,而且在热处理过程中竹束的质量损失率达到10%~20%,产生的废气、废液会对环境造成一定的污染; 浸胶量的增加,意味着成本的增加,即使这样的工艺,产品的质量仍然无法保证(于文吉,2011 ;于文吉等,2013)。因此采用新的技术提升和改善重组竹产品质量已经成为当务之急。

本文拟以酚醛树脂为胶黏剂,以毛竹(Phyllostachys edulis)和慈竹(Bambusa emeiensis)为原料,在不去竹青和竹黄的条件下,采用点裂和线裂纤维分离技术,将半圆竹筒疏解形成由竹纤维束组成的网状结构的纤维化竹单板。经过热处理、浸胶、热压等工序制造本色和炭化色室外地板用竹基纤维复合材料,并与室外地板用重组竹的性能进行了对比,以期为开发室外地板用竹基纤维复合材料工业化生产提供借鉴和参考。

1 材料与方法 1.1 试验材料慈竹,产自四川洪雅,竹龄3~4年,胸径50 ~60 mm,竹壁厚度4~5 mm。毛竹,产自安徽广德,竹龄4~5年,胸径80~100 mm,竹壁厚度8 ~12 mm。

浸渍用低分子质量酚醛树脂(PF)胶: 北京太尔化工有限公司生产,固体含量45.59%,黏度36 mPa·s,pH 值10~11,水溶倍数7~8倍。

1.2 工艺流程室外地板用竹基纤维复合材料制造工艺流程如下:

$竹材\xrightarrow{锯截}竹筒\xrightarrow{部分}半圆竹筒\xrightarrow{纤维定向分离}纤维化单板\xrightarrow{热处理}炭化单板\xrightarrow{干燥}干单板\xrightarrow{浸胶}带胶单板\xrightarrow{干燥}带胶干单板\xrightarrow{组坯}板坯\xrightarrow{热压}室外用竹基纤维复合材料。$

室外地板用重组竹制造工艺流程如下:

$竹材\xrightarrow{锯截}竹筒\xrightarrow{部分}竹条\xrightarrow{去青去黄}竹片\xrightarrow{疏解}竹束\xrightarrow{干竹束}炭化\xrightarrow{炭化竹束}浸胶\xrightarrow{带胶竹束}干燥\xrightarrow{带胶干竹}组坯\xrightarrow{板坯}室外地板用重组竹。$

1.2.1 单元制备1)纤维定向分离将毛竹和慈竹锯截成2 600 mm 长的竹筒,经剖竹机剖成2个半圆竹筒,通过专用设备将半圆竹筒展平,同时在展平的半圆竹筒上、下表面及其竹壁上(包括竹青、竹黄)产生纵向裂纹,由裂纹之间的纤维束和纵向裂纹交织形成纤维化竹单板。在疏解过程中,竹青和竹黄表面的蜡质层和硅质层在疏解辊的作用下,产生松动、破坏和脱落,以改善竹青和竹黄的胶合性能。

2)竹束制备将毛竹锯截成2 600 mm 长的竹筒,经剖竹机剖成8片竹片,采用粗刨机将表面的竹青和竹黄去除,将竹条通过普通疏解机进行疏解形成竹束。

1.2.2 热处理生产炭化色竹基纤维复合材料时,需要对疏解后的纤维化竹单板和竹束进行热处理,即将疏解后湿的纤维化竹单板和竹束送入压力罐中,缓慢打开进气阀,打开排气阀,等待排气阀不再排水或少量排水时,关闭排气阀,待压力罐内的蒸汽压达到0.3 MPa,关闭进气阀,保持少量的蒸汽,使炉内的气压保持在0.3 MPa(130~135 ℃),并持续30 min; 打开排气阀,使炉内的水蒸气排除,关闭排气阀,打开进气阀,打开上排气阀,使炉内的水蒸气充分循环,关闭上排气阀,使压力罐内的气压保持在0.3 MPa(130~135 ℃),并持续120 min; 之后,打开炉门,将纤维化竹单板和竹束取出。

1.2.3 干燥将热处理和未处理的湿纤维化竹单板和竹束放入干燥窑中进行干燥,干燥温度为85 ~90 ℃,干燥后的终含水率控制在6%~7%之间。

1.2.4 浸胶为了使胶黏剂分布更加均匀,采用浸渍施胶方法。浸胶量可通过固含量、浸胶时间和淋胶时间来控制。根据预试验,固含量为18%,浸胶时间为5 min,通过控制淋胶时间将浸胶量控制在12%~13%之间,竹束、毛竹和慈竹纤维化单板淋胶时间分别为3,5和7 min。

1.2.5 干燥将带胶的湿纤维化竹单板和竹束放入网带干燥机中进行干燥,干燥温度为70 ℃,干燥后的终含水率控制在11% ~ 12%之间。

锯截剖分纤维定向分离后的终含水率控制在11%~12%之间。

1.2.6 铺装采用手工铺装,为了减少瓦状变形,采用对称铺装,按照预设的密度称取纤维化竹单板和竹束,将纤维化竹单板的竹黄面朝向中芯层,竹青面朝外均匀地铺装在铺装台上,形成长、宽、厚为2 600 mm × 1 300 mm ×(85~90)mm 均匀、松散的带状板坯。

1.2.7 成型采用“冷进冷出”工艺,进料时,热压板温度为55~60 ℃;保压时,热压温度为135~140 ℃,热压压力3.5~4.0 MPa,保温保压时间1.5 min·mm -1;卸板时,热压板温度为55~60 ℃,板材的厚度为22 mm。

将上述板坯在空气中平衡1周后,经裁边、砂光形成2 440 mm × 1 220 mm × 20 mm 的室外用竹基纤维复合材料和重组竹。

1.3 性能测试密度、含水率(MC)、吸水厚度膨胀率(TS)、吸水宽度膨胀率(WS)、水平剪切强度(HSS)按照国标《重组竹地板》(GB / T30364 —2013)标准中室外重组竹地板规定进行测试。其中,TS,WS和HSS 试件处理方式如下: 首先将试件放入(100 ± 2)℃的沸水中煮4 h,然后将试件取出,再分开平放在(63 ± 3)℃的干燥箱中干燥20 h,从干燥箱中取出后再放入(100 ± 2)℃的沸水中煮4 h; 防腐性能按 GB / T 13942.1中的规定进行,用白腐菌为黄孢原毛平革菌(Phanerochaete chrysosporium)和褐腐菌为密粘褶菌(Gloeophyllum trabeum)来评价耐腐性能; 防霉性能按 GB / T 18261的规定进行; 霉菌用哈慈木霉(Trichoderma harzianum)、产紫青霉(Penicillium purpurogenum)和烟曲霉(Aspergillus fumigatus)3种菌来评价板材的防霉性能; 蓝变菌用可可球二孢(Botrydiplodia theobromae)来评价抗变色性能。

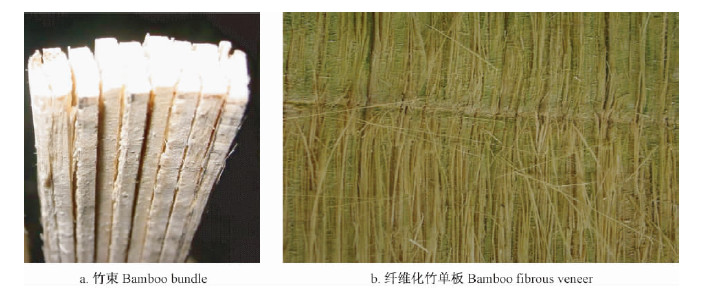

2 结果与讨论 2.1 纤维化竹单板和竹束单元形态纤维化竹单板和竹束单元形态参数和利用率如表 1所示。从表 1可以看出,纤维化竹单板最大宽度达到350 mm,与竹束相比,毛竹和慈竹纤维化竹单板平均宽度增加了11倍和4.5倍,纤维束直径分别减小了46.55%和59.05%,利用率达到92%和95%,提高了40%左右。竹材是一种天然生物质材料,包含竹青、竹黄和竹肉3部分,竹青和竹黄表面含有难以胶合的蜡质层和硅质层(Jiang,2007);竹肉主要由纤维、导管和薄壁细胞组成,其中,强度大、性能高的竹纤维被包埋在基本组织和导管之间,难以分离(Okubo et al.,2004)。传统的工艺是将竹青和竹黄去除,简单疏解,形成竹束(图 1a),这种工艺生产效率和利用率低,产品的质量难以提高。本研究根据竹材维管束中纤维、导管和基本组织中薄壁细胞的细胞壁承载能力发明了点裂和线裂纤维分离技术,通过切割、劈裂和挤压对竹材中纤维、导管和薄壁细胞进行了有效分离,将竹材分离成1~5个维管束和若干个基本组织组成的纤维束,形成纵向不断、横向交织的网状纤维化竹单板(图 1b)。通过这样的工艺处理,使竹材表面难以胶合的蜡质层和硅质层得到有效破坏,增加了竹青和竹黄的渗透性和湿润性,达到不需要特别去除竹青和竹黄的目的,简化了生产工序,生产效率提高5倍以上;使竹肉各组分得到有效分离,改善了竹材渗透性,有利于提高施胶的均匀性,从而改善产品的性能。

|

|

|

图 1 毛竹竹束和纤维化竹单板形貌

Fig. 1 The morphology of bamboo bundle and bamboo fibrous veneer

|

竹基纤维复合材料和重组竹的密度、含水率、水平剪切强度、吸水厚度膨胀率和吸水宽度膨胀率如表 2所示。

|

|

竹基纤维复合材料和重组竹的密度和密度偏差均能达到《重组竹地板》国家标准的室外等级要求。竹基纤维复合材料的密度偏差比重组竹小,密度更加均匀,慈竹竹基纤维复合材料比毛竹更均匀,本色和炭化色无明显差异。

2.2.2 含水率经过平衡处理后,竹基纤维复合材料和重组竹的含水率均能达到《重组竹地板》国家标准的室外等级要求,平衡后的含水率相差不大,其偏差在1.0%之内。竹基纤维复合材料的含水率略低于重组竹,毛竹高于慈竹,本色高于炭化色。

2.2.3 水平剪切强度与重组竹相比,竹基纤维复合材料的水平剪切强度明显改善,达到《重组竹地板》国家标准的室外等级优等品的性能指标要求。本色和炭化色的毛竹竹基纤维复合材料比重组竹分别提高97.08%和103.31%;本色慈竹竹基纤维复合材料与毛竹相当,仅相差1.24%,炭化色慈竹竹基纤维复合材料比毛竹高9.25%;经过热处理后,重组竹、毛竹和慈竹竹基纤维复合材料水平剪切强度分别减小了26.05%,23.71%和17.68%,热处理对水平剪切强度具有不利影响。

2.2.4 吸水厚度膨胀率与重组竹相比,竹基纤维复合材料吸水厚度膨胀率大幅度改善,慈竹和毛竹竹基纤维复合材料的吸水厚度膨胀率均达到《重组竹地板》国家标准的室外优等和合格品的性能指标要求。经过热处理后,重组竹、毛竹和慈竹竹基纤维复合材料吸水厚度膨胀率分别降低了13.19%,20.71%和22.94%,因此,热处理对改善重组竹和竹基纤维复合材料吸水厚度膨胀率具有显著的效果。

2.2.5 吸水宽度膨胀率与重组竹相比,竹基纤维复合材料吸水宽度膨胀率显著降低,慈竹和炭化色毛竹竹基纤维复合材料的吸水宽度膨胀率均达到《重组竹地板》国家标准的室外等级优等品性能指标要求,本色毛竹竹基纤维复合材料达到了合格品的性能指标要求。经过热处理后,毛竹和慈竹竹基纤维复合材料吸水厚度膨胀率分别降低了16.85%和40.21%,在一定程度上改善了竹基纤维复合材料吸水宽度膨胀率。

竹基纤维复合材料的物理力学性能优于重组竹,与竹材的疏解度相关。竹材密度一般在0.65~0.70 g·cm -3之间(Jiang,2007),加工成重组竹和竹基纤维复合材料后,密度达到1.10~1.15 g·cm -3,密度的增加是由于竹材基本组织中的薄壁细胞和维管束中的导管发生压缩密实所致(Yu et al.,2012)。竹材只有纵向组织,没有横向组织,胶黏剂一般沿纵向渗透,而横向只能渗透1~2层细胞厚度(Jiang,2007)。

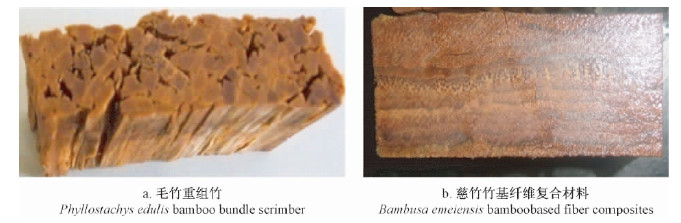

重组竹的竹束单元较粗(图 2a),在浸胶时,胶黏剂仅分布在竹束表面,难以渗透到竹束芯部,在成型后,芯部由于没有胶黏剂,仅靠物理压密,因此,在外界条件如温度、湿度和光照等作用下,压缩变形将会恢复,从而引起变形、开裂。如经过28 h循环水煮后,试件的吸水厚度膨胀率超过30%,竹束之间胶层分离,形成许多裂缝,发生严重的剥离现象(图 2a)。这样的产品直接用于室外,程度较轻时,在水、阳光和微生物的作用下,重组竹产生霉变、腐朽,之后,产生开裂、跳丝,严重时发生炸裂。

|

图 2 28 h循环水煮后竹基纤维复合材料和重组竹

Fig. 2 Bamboo-based fiber composites and bamboo bundle scrimber treatment with 28 h circle water boiling

|

竹基纤维复合材料将竹材疏解形成由1~5个维管束和若干个基本组织组成的纤维束交织形成纤维化竹单板(图 2b)。在浸胶时,胶黏剂通过裂纹均匀地渗透到竹纤维束内,在竹纤维束表面形成一层均匀的酚醛树脂胶层,固化后形成一层连续的三维网状结构不溶不熔的胶膜。酚醛树脂具有良好的耐水性和耐候性(Loh et al.,2011;Kajita et al.,1991 ;Abdullah et al.,2012),连续的酚醛树脂胶膜将竹纤维束分成细小的区间,减少了与水蒸气接触的概率,有效地增强了竹基纤维复合材料的尺寸稳定性和耐候性,即使经过28 h 循环水煮处理,竹基纤维复合材料除了端面有几个细小的裂纹之外,仍然保持了良好的形态(图 2b)。

2.3 防腐性能竹基纤维复合材料和重组竹的防腐性能如表 3所示。从表 3可以看出,在不添加防腐剂的条件下,重组竹和竹基纤维复合材料均达到强耐腐等级(Ⅰ级),符合《重组竹地板》国家标准的要求。酚醛树脂对白腐菌和褐腐菌具有抑制作用(Mallari et al.,1990)。从质量损失率来看,竹基纤维复合材料防腐性能比重组竹强,慈竹竹基纤维复合材料的防腐性能比毛竹好,这与竹材的疏解度相关,疏解度越细,浸胶越均匀,防腐效果越好。令人兴奋的是,酚醛树脂的结构与木质素相似,白腐菌能在一定程度上降解酚醛树脂,竹基纤维复合材料和重组竹使用后能够自然降解(Gusse et al.,2006)。热处理能在一定程度上改善防腐性能,促使木材中生成抑制腐朽真菌繁殖的物质———醋酸(Bror et al.,2006);热处理使半纤维素降解,吸湿性能减弱,阻止木材再次吸收水分,破坏腐朽菌生长所需的条件(Weiland et al.,2003)。

|

|

竹基纤维复合材料和重组竹的防霉菌和防蓝变菌性能如表 4所示。

|

|

从表 4可以看出,竹基纤维复合材料和重组竹对霉菌具有一定的防治效果,在不添加防霉剂的条件下,炭化色慈竹竹基纤维复合材料的霉变被害值为0.98,达到《重组竹地板》国家标准合格品指标要求。与重组竹相比,竹基纤维复合材料的耐霉菌性能增强,其机制有待进一步研究;经过热处理后,竹材的耐霉菌性能增强。

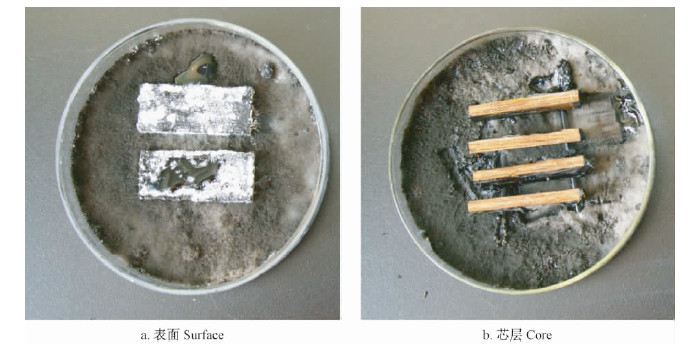

2.4.2 防蓝变色菌从表 4和图 3a 可以看出,竹基纤维复合材料和重组竹对蓝变色菌(可可球二孢菌)无防治效力。竹基纤维复合材料要达到重组竹国家标准的防变色性能指标要求,就需要添加防霉剂。为了进一步探索蓝变色菌对竹基纤维复合材料的影响,将试件沿中心对半剖开,结果如图 3b所示,剖开后的试件内部未见受蓝变菌侵蚀的迹象,蓝变仅发生在竹基纤维复合材料的表面。

|

图 3 蓝变试验后的竹基纤维复合材料

Fig. 3 The photo of bamboo based fiber composites after blue stain test

|

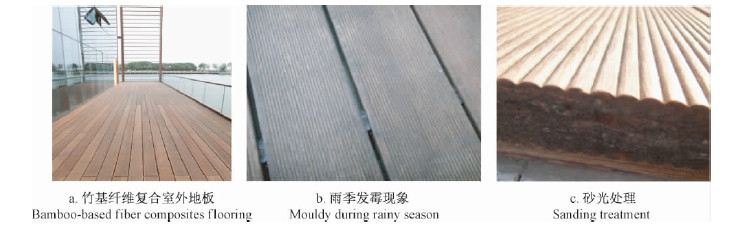

目前,室外地板用竹基纤维复合材料在小试、中试和生产试验的基础上,在我国安徽和四川分别建成了以毛竹和慈竹为主要原料的室外地板用竹基纤维复合材料生产线。产品在广德木子度假村、湖北莫愁湖工程、苏州太湖旅游度假区和游艇码头等工程得到大规模应用。经过18个月的野外试验后,未发现变形、开裂和跳丝等现象,效果良好(图 4a)。但在雨季时,在通风不畅和阳光照射不到的局部地方发现有发霉现象(图 4b),雨季过后,经过磨砂和木蜡油处理后(图 4c),简单维护就能有效去除表面霉变。

|

图 4 竹基纤维复合室外地板野外试验效果

Fig. 4 Field experimentation of bamboo based fiber composites

|

以毛竹和慈竹为原料,利用点裂和线裂分离技术,将半圆竹筒经过点裂和线裂分离后形成由竹纤维束组成的网状结构的纤维化竹单板制造而成的竹基纤维复合材料,在不添加防霉剂和防腐剂的条件下,除蓝变性能外,其他指标达到或超过了《重组竹地板》标准规定的室外用重组竹地板的各项指标要求,因此,采用本技术制造室外用地板是可行的。

在不去竹青和竹黄的条件下,制造室外地板用的竹基纤维复合材料,不仅使毛竹的一次利用率提高到90%,而且使尚未工业化利用的慈竹一次利用率也能达到90%以上,并且其物理力学性能优于毛竹竹基纤维复合材料,为中等径级丛生竹的工业化利用提供了新途径,对促进我国竹产业的升级及室外地板产业的发展具有重要作用。

| [1] |

邓金龙, 张建辉, 李好. 2010. 我国竹地板产业市场现状与发展前景. 林业机械与木工设备, 38(7): 4-6.( 2) 2)

|

| [2] |

齐爱华, 韦亚红. 2009. 浅析我国竹地板的发展现状与前景. 林业机械与木工设备, 37(4): 4-6.( 2) 2)

|

| [3] |

于文吉, 余养伦. 2013. 我国木竹重组材发展前景与展. 木材工业, 27(1): 6-8.( 1) 1)

|

| [4] |

于文吉. 2011. 我国高性能竹基纤维复合材料的研发进展. 木材工业, 25(1): 6-8, 29.( 3) 3)

|

| [5] |

于文吉. 2012. 我国重组竹产业发展现状与趋势分析. 木材工业, 26(1): 11-14.( 2) 2)

|

| [6] |

Abdullah C K, Jawaid M, Khalil H P S A, et al. 2012. Oil palm trunk polymer composite: morphology, water absorption and thickness.Bioresources, 7(3): 2948-2959.( 1) 1)

|

| [7] |

Bror S, Olov K, Ulla W. 2006. Determiantion of formic-acid and acetic acid concentrations formed during hydrothermal treatment of birch wood and its relation to colour, strength and hardness. Wood Sci Technol, 40(7): 549-561. ( 1) 1)

|

| [8] |

Gusse A, Miller P, Volk A. 2006. White-rot fungi demonstrate first biodegradation of phenolic resin. Environ Sci Technol, 40(13): 4196-4199.( 1) 1)

|

| [9] |

Jiang Z H. 2007. Bamboo and rattan in the world. Beijing: China Forestry Publishing House, 116-175.( 3) 3)

|

| [10] |

Kajita H, Imamura Y. 1991. Improvement of physical and biological properties of particleboards by impregnation with phenolic resin. Wood Sci Technol, 26(1): 63-70.( 1) 1)

|

| [11] |

Lee A W C, Liu Y. 2003. Selected physical properties of commercial bamboo flooring. Forest Prod J, 53(6): 23-26.( 1) 1)

|

| [12] |

Loh Y F, Paridah M T, Hoong Y B, et al. 2011. Effects of treatment with low molecular weight phenol formaldehyde resin on the surface characteristics of oil palm stem veneer. Materials & Design, 32(4): 2277-2283.( 1) 1)

|

| [13] |

Mallari V C Jr, Fukuda K, Morohoshi N, et al. 1990. Biodegradation of particleboard Ⅱ: decay resistance of chemically modified particleboard. Mokuzai Gakkaishi, 36(2): 139-146.( 1) 1)

|

| [14] |

Okubo K, Fujii T, Yamamoto Y. 2004. Development of bamboo-based polymer composites and their mechanical properties. Composites Part A: Applied Science and Manufacturing, 35(3): 377-383.( 1) 1)

|

| [15] |

Weiland J J, Guyonnet R. 2003. Study of chemical modifications and fungi degradation of thermally modified wood using DRIFT spectroscopy. Holz als Rohund Werkstoff, 61(3): 216-220.( 1) 1)

|

| [16] |

Yu Y L, Zhang Y M, Yu W J, et al. 2012. Comparison of the suitability of ci bamboo and moso bamboo for manufacturing bamboo-based fiber compostites. 2012 International Conference on Biobased Material Science and Engineering, 69-73.( 1) 1)

|

2014, Vol. 50

2014, Vol. 50