文章信息

- 马晓君, 齐英杰, 胡万明

- Ma Xiaojun, Qi Yingjie, Hu Wanming

- 基于BP神经网络算法的木门锁孔槽加工机床热误差建模方法

- Heat Error Modeling Methods of NC Machine Tool Machining Holes or Slots of Wooden Door Based on the BP Neural Network Algorithms

- 林业科学, 2013, 49(12): 121-125

- Scientia Silvae Sinicae, 2013, 49(12): 121-125.

- DOI: 10.11707/j.1001-7488.20131218

-

文章历史

- 收稿日期:2013-10-11

- 修回日期:2013-10-28

-

作者相关文章

2. 佳木斯大学 佳木斯 154007

2. Jiamusi University Jiamusi 154007

有关机床误差的研究表明,机床的热变形误差约占机床总误差的28%(刘又午等,1998;宾鸿赞,1999;马晓君等,2011),这说明有必要采取有效的热误差补偿措施对机床进行热误差补偿。木门锁孔槽数控加工时,其热误差主要来源于木门锁孔槽刀具机构的轴向和径向产生的热误差(Ma et al.,2011),为了提高木门锁孔槽加工精度,在保证机床、刀具、工装等误差满足要求的前提下,热变形误差补偿是提高木门锁孔槽加工精度的重要因素(马晓君等,2011)。

BP神经网络算法是机床热误差补偿的一种有效方法(傅龙珠等,2002),利用BP神经网络算法建立木门锁孔槽数控加工的热误差模型,建立热误差补偿关键点优化进程图,优化热误差补偿的关键点,通过充分的样本数据训练调节,利用热误差补偿模型计算的热误差与真实热误差的拟合残差和,以期获得热误差补偿的最优解(沈金华等,2006;章青等2004;杜正春等,2003;林伟青等,2008),对提高木门锁孔槽数控加工机床的加工精度有着重要意义。

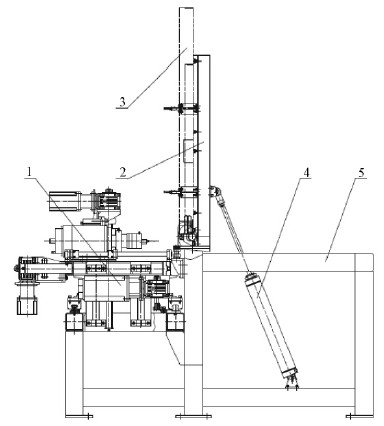

1 研究方法 1.1 木门锁孔槽的数控加工木门锁孔槽数控加工机床如图 1所示,木门锁孔槽数控加工时,切削装置1实现刀具的X,Y,Z向移动,工作台2在气缸4的配合下实现旋转,实现木门锁孔槽的2个位置加工(王慧等; 2010;马晓君等,2012)。门锁孔槽形状的仿真模型如图 2所示。

|

图 1 木门锁孔槽数控加工机床

Fig. 1 NC machine tool machining holes or slots of wooden door

|

|

图 2 木门锁孔槽形状的仿真模型

Fig. 2 The simulation shape of holes and slots of wooden door

|

当用温度传感器测量木门锁具孔槽加工机床温度进行热误差建模时,从512个候选结点中选择相应热关键点(陈莉等,2011;赵瑞月,2012),目标是最小化热误差模型计算的热误差与真实热误差的拟合残差和(任小洪等,2011;苏宇锋等,2013)。温度传感器的测点分布如图 3所示。

|

图 3 温度传感器分布

Fig. 3 The distribution of temperature sensor

|

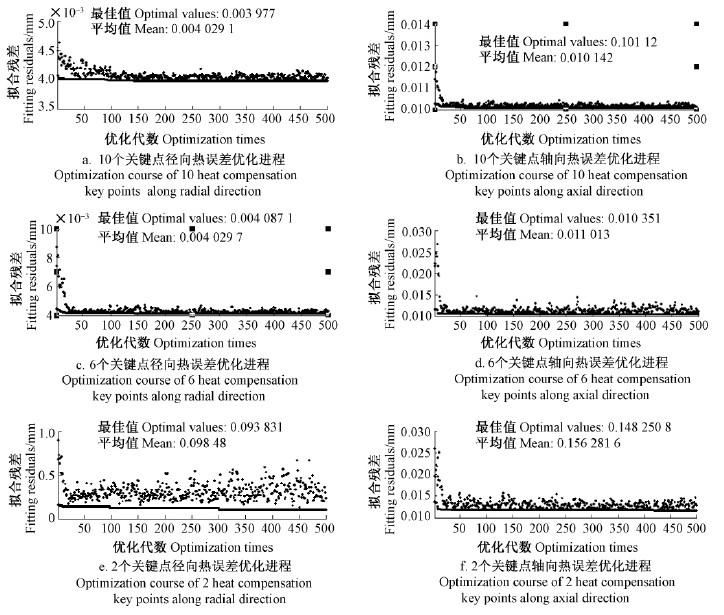

为便于比较分析,分别选用10个热关键点、6个热关键点与2个热关键点进行优化(窦小龙等,2002;赵海涛,2006)。经过500次优化计算后得到径向10个热关键点的节点号: 60216,34078,574,7002,59614,48279,21510,34088,6525,热误差最佳值0.003 977 0 mm,热误差平均值0.004 029 1 mm;轴向10个热关键点的节点号: 49251,38744,42899,55495,20619,4702,6525,389,19341,18969,热误差最佳值0.010 112 0 mm,热误差平均值0.010 142 0 mm;径向6个热关键点的节点号:58677,61220,5915,36674,59624,4544,热误差最佳值0.004 087 1 mm,热误差平均值0.004 290 7 mm;轴向6个热关键点的节点号: 574,19901,59130,11127,590,38744,热误差最佳值0.010 351 0 mm,热误差平均值0.011 013 0 mm;径向2个热关键点的节点号: 20609,34774,热误差最佳值0.093 831 0 mm,热误差平均值0.098 480 0 mm;轴向2个热关键点的节点号: 4644,384,热误差最佳值0.148 250 8 mm,热误差平均值0.156 281 6mm。热误差补偿关键点的优化进程如图 4a~f所示。从优化进程图显示在第500代时,最佳值均接近平均值,表明优化过程己经收敛。

|

图 4 热误差补偿关键点的优化进程

Fig. 4 The optimization course of heat compensation key points

|

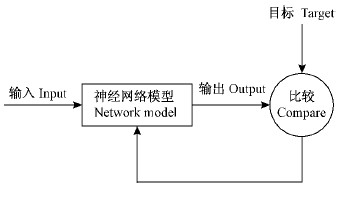

BP神经网络算法主要是利用最速下降法修正各加权系数及偏置来最小化目标函数,其优化目标函数为拟合残差的平方和(马术文,2007)。BP神经网络算法通过输入输出的样本数据用来训练网络、调节权值及偏置来减小它们之间的均方差(张宏韬等,2006;赵海涛,2006)。BP神经网络的训练过程模型如图 5所示,对于多网络其调节权系数和偏置来最小化目标函数F(x)可表示为:

| $ F(x) = E[{e^T}e] = E[{(t - a)^T}(t - a)]。 $ | (1) |

F(x)的逼近形式可改写为:

| $ \hat F(x) = \{ {[t(k) - a(k)]^T}[t(k) - a(k)]{\rm{\} }} = {e^T}(k)e(k)。 $ | (2) |

F(x)最速下降法可表示为:

| $ w_{i,j}^m(k + 1) = w_{i,j}^m(k) - \alpha \frac{{\partial \hat F}}{{\partial w_{i,j}^m}}, $ | (3) |

| $ b_i^m(k + 1) = b_i^m(k) - \alpha \frac{{\partial \hat F}}{{\partial b_i^m}}。 $ | (4) |

|

图 5 BP神经网络的训练过程模型

Fig. 5 Training flow chart of neural BP network model

|

对于多层网络,误差不是隐含层的权系数及偏置的显函数,利用链规则求导,可将式(3),(4)改写为:

| $ {W^m}(k{\rm{ + 1) = }}{W^m}(k{\rm{)}} - \alpha {\kern 1pt} {\kern 1pt} {s^m}{(a{\kern 1pt} {\kern 1pt} {s^{m - 1}})^T}, $ | (5) |

| $ {b^m}(k{\rm{ + 1) = }}{b^m}(k{\rm{) - }}\alpha {\kern 1pt} {\kern 1pt} {s^m}. $ | (6) |

分别将经优化得到10,6,2个热关键点的径向与轴向进行热误差建模,然后求解得到相应的热误差模型如式(7)~(12)所示。

1)10个热关键点径向误差模型:

| $ \begin{array}{l} {E_r} = - 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 16\Delta {T_1} + 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 81\Delta {T_2} - \\ 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 66\Delta {T_3} - 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 98\Delta {T_4} - 0.003{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 9\Delta {T_5} + \\ 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 76\Delta {T_6} + 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 86\Delta {T_7} + 0.002{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 47\Delta {T_8} + \\ 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 81\Delta {T_9} + 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 72\Delta {T_{10}} - 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 03。 \end{array} $ | (7) |

2)10个热关键点轴向误差模型:

| $ \begin{array}{l} {E_r} = 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 01\Delta {T_1} + 0.008{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 31\Delta {T_2} + 0.002{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 89\Delta {T_3} - \\ 0.005{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 03\Delta {T_4} + 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 19\Delta {T_5} + 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 07\Delta {T_6} + \\ 0.003{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 3\Delta {T_7} + 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 09\Delta {T_8} - 0.006{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 41\Delta {T_9} + \\ 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 03\Delta {T_{10}} - 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 01。 \end{array} $ | (8) |

3)6个热关键点径向热误差模型:

| $ \begin{array}{l} {E_r} = - 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 9\Delta {T_1} + 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 463\Delta {T_2} + \\ 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 18\Delta {T_3} - 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 7\Delta {T_4} - 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 6\Delta {T_5} + \\ 0.0042{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 2\Delta {T_6} + 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 63。 \end{array} $ | (9) |

4)6个热关键点轴向热误差模型:

| $ \begin{array}{l} {E_r} = 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 43\Delta {T_1} + 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 1\Delta {T_2} + 0.008{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 5\Delta {T_3} + \\ 0.002{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 8\Delta {T_4} - 0.003{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 49\Delta {T_5} - 0.004{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 93\Delta {T_6} - \\ 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 05。 \end{array} $ | (10) |

5)2个热关键点径向热误差模型:

| $ {E_r} = 0.001{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 89\Delta {T_1} + 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 36\Delta {T_2} - 0.000{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 172。 $ | (11) |

6)2个热关键点轴向热误差模型:

| $ {E_a} = 0.002{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 88\Delta {T_1} + 0.002{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 78\Delta {T_2} - 0.006{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} 53。 $ | (12) |

通过反复调试训练,该热误差模型采用具有5个隐层的BP神经网络结构,每个隐层含20个神经元,对于10个热关键点输入层神经元为10个,对于6个热关键点输入层神经元为6个,对于2个热关键点输入层神经元为2个,由于门锁孔槽数控加工机床对切屑系统轴向和径向进行热误差建模,所以输出层神经元为2个。

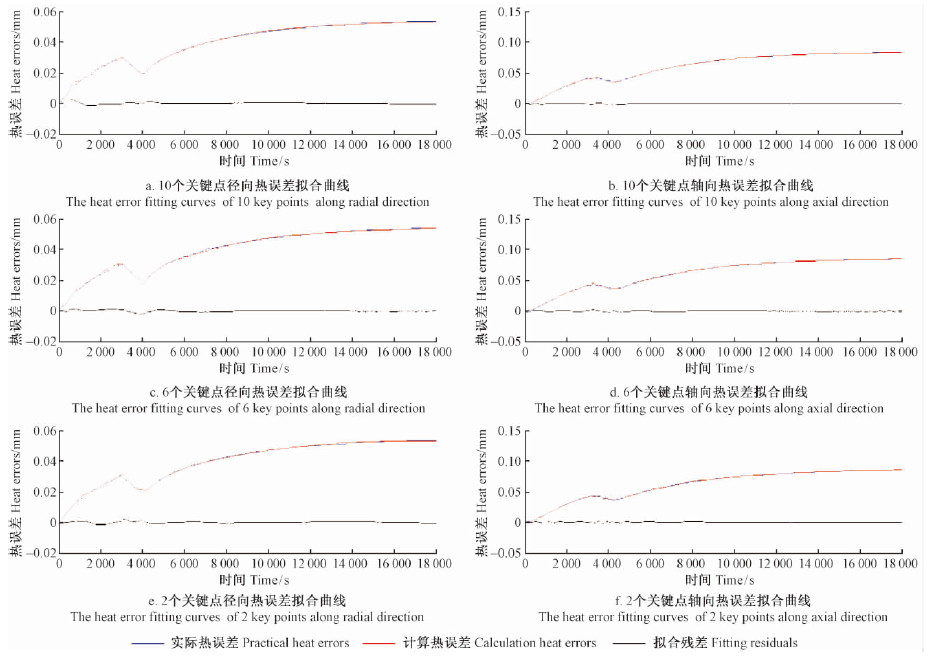

热误差拟合曲线如图 6a~f所示。经计算,式(7)为10个径向热关键点的热误差模型,拟合残差和为0.073 mm;式(8)为10个轴向热关键点的热误差模型,拟合残差和为0.058 mm;式(9)为6个径向热关键点的热误差模型,拟合残差和为0.066 mm;式(10)为6个轴向热关键点的热误差模型,拟合残差和为0.057 mm;式(11)为2个径向热关键点的热误差模型,拟合残差和为0.071 mm;式(12)为2个轴向热关键点的热误差模型,拟合残差和为0.069 mm。

|

图 6 热误差拟合曲线

Fig. 6 Heat error fitting curves

|

从以上热误差拟合曲线可看出,由于有5个隐层的BP神经网络结构含神经元较多,热误差关键点个数对热误差模型精度的影响较小,充分的样本训练可使热误差模型获得较高的精度。

3 结论木门锁孔槽数控加工机床热误差是由门锁孔槽刀具机构轴向、径向共同作用合成的,仿真结果表明,热关键点的数量对BP神经网络建立的误差模型的精度影响较小,充分的样本训练可使热误差模型获得较高的精度,可满足木门锁孔槽加工机床的热误差补偿。轴向、径向计算热误差与实测热误差的拟合曲线在相差微小的情况下,可以用仿真结果代替试验。

| [1] |

宾鸿赞.1999.加工过程数控.武汉: 华中理工大学出版社.( 1) 1)

|

| [2] |

陈 莉, 贾育秦, 毕有明, 等. 2011.基于BP神经网络数控机床热误差建模的研究.机电工程技术, 40(1): 16-17, 57.( 1) 1)

|

| [3] |

窦小龙, 杨建国, 李 晔, 等. 2002.温度测点优化在机床主轴热误差建模中的应用.机械制造, 40(12): 57-59.( 1) 1)

|

| [4] |

杜正春, 杨建国, 窦小龙, 等.2003.基于RBF神经网络的数控车床热误差建模.上海交通大学学报, 37(1):26-29.( 1) 1)

|

| [5] |

傅龙珠, 狄瑞坤, 项国锋, 等. 2002.BP神经网络补偿热变形误差的研究.机床电器, 29(3): 13-15.( 1) 1)

|

| [6] |

林伟青, 傅建中, 许亚洲, 等.2008.基于在线最小二乘支持向量机的数控机床热误差建模与补偿.计算机集成制造系统, 14(2):295-299.( 1) 1)

|

| [7] |

刘又午, 刘丽冰, 赵小松, 等.1998.数控机床误差补偿技术研究.中国机械工程, 9(12): 48-54.( 1) 1)

|

| [8] |

马术文.2007.数控机床热变形特性和热误差补偿研究.成都:西南交通大学博士学位论文, 85-86.( 1) 1)

|

| [9] |

马晓君, 马 岩.2011.门五金件孔槽数控加工的精度分析方法研究.机床与液压, 39(23): 14-17.( 2) 2)

|

| [10] |

马晓君, 张自鹏, 罗 阁, 等. 2012.多轴门五金件孔槽数控加工专用机床研究与设计.佳木斯大学学报: 自然科学版, 30(1): 79-82.( 1) 1)

|

| [11] |

任小洪, 徐卫东, 刘立新, 等. 2011.基于遗传算法优化BP神经网络的数控机床热误差补偿.制造业自动化, 33(9): 41-43.( 1) 1)

|

| [12] |

沈金华, 赵海涛, 张宏韬, 等.2006.数控机床热补偿中温度变量的选择与建模.上海交通大学学报, 40(2):181-184.( 1) 1)

|

| [13] |

苏宇锋, 袁文信, 刘德平, 等. 2013.基于BP神经网络的电主轴热误差补偿模型.组合机床与自动化加工技术, (1): 36-38, 41. ( 1) 1)

|

| [14] |

王 慧, 张自鹏, 姜新波, 等.2010.木门五金件槽孔数控加工机床的总体设计.木工机床, (4): 12-14, 23.( 1) 1)

|

| [15] |

张宏韬, 曹洪涛, 沈金华, 等.2006.数控机床热误差补偿的人工神经网络建模及其应用.机械制造, 44(1): 17-20.( 1) 1)

|

| [16] |

章 青, 岳红新, 王慧清.2004.四轴加工中心热误差建模及补偿技术研究.制造技术与机床, (10):55-58.( 1) 1)

|

| [17] |

赵海涛.2006.数控机床热误差模态分析、测点布置及建模研究.上海:上海交通大学博士学位论文, 95-100.( 2) 2)

|

| [18] |

赵瑞月.2012.大型龙门数控机床温度测点优化与热误差建模技术研究.南京:南京航空航天大学硕士学位论文, 58-60.( 1) 1)

|

| [19] |

Ma Xiaojun, Ma Yan.2011. Heat error modeling methods of NC machine tool machining holes or slots of door hardware based on genetic algorithms.2011 International Conference on Electronic & Mechanical Engineering and Information Technology(EMEIT), 3326-3329.( 1) 1)

|

2013, Vol. 49

2013, Vol. 49