文章信息

- 金枝, 赵广杰

- Jin Zhi, Zhao Guangjie

- 生物质活性碳纤维孔隙调控与结构表征研究进展

- Research Progress of Pore Control and Structure Characterization of Biomass-Based Activated Carbon Fiber

- 林业科学, 2013, 49(10): 140-148

- Scientia Silvae Sinicae, 2013, 49(10): 140-148.

- DOI: 10.11707/j.1001-7488.20131022

-

文章历史

- 收稿日期:2012-11-21

- 修回日期:2013-01-23

-

作者相关文章

活性碳纤维(activated carbon fiber,简称ACF)以其接触面积大、比表面积高、吸附容量大、吸附脱附速率快、耐热耐酸碱等优点作为一种新型吸附功能材料广泛应用于环境净化、催化剂载体、电极材料等方面。在高度提倡能源绿色化的今天,利用生物质资源包括林业生物质,如木材及其加工废料(Asakura et al.,2004;Yoshida et al.,2005),农业废弃物,如棉(王元庆等,2009)、麻(陈水挟等,1998)、玉米淀粉(Okabe et al.,2005)等为原料制备ACF以取代石化资源成为一项重要课题。自Abbott(1962)首次研制成功黏胶基ACF(viscose-basedACF,简称VACF)以来,如今VACF已成为四大工业化ACF之一。20世纪90年代,学者们(曾汉民等,1991;岳中仁等,1996a;1996b;陈水挟等,1998;2000;陈凤婷等,2004;符若文等,1998a;Chen et al.,2003;2007)制备了剑麻基ACF(sisal-basedACF,简称SACF),对制备工艺、结构表征、吸附性能、碳化活化动力学等做了一系列研究,之后苎麻基ACF(ramie-based ACF,简称RACF)(刘凤丹等,2009)、木纤维基ACF(woodfiber-based ACF,简称WACF)(Asakura et al.,2004;Tan et al.,2012)、木棉基ACF(ceiba-based ACF,简称CACF)(王元庆等,2009)等研究相继出现。Uraki等(1997)利用桦木乙酸木素熔融纺丝制备的木质素基ACF(ligninbasedACF,简称LACF)比表面积达1 250 m2·g-1,高于商业活性碳。近年来,原料成分类似酚醛树脂的生物质苯酚液化物基ACF(phenolated biomassbasedACF,简称PBACF)(Yoshida et al.,2005;Okabe et al.,2005)和以生物质柴油副产物生物质沥青为原料的生物质沥青基ACF(biopitch-based ACF,简称BPACF)(Qiao et al.,2005)的研究也逐渐展开。

ACF以微孔为主,无法用于大分子吸附,为扩大适用范围应对其进行孔结构调控。近年来,Qiao等(2005)在木材沥青甲醛树脂聚合过程中加入0.1%的Fe(NO3)3,得到的木材沥青基ACF具有30%~50%的中孔。钱明娟等(2004)、张志海等(2009)通过不同工艺制出大孔VACF,大孔主要分布在50~200 nm之间。此外,可通过调节孔径分布范围和均匀程度制备生物质碳分子筛,目前研究多数采用活性炭作为前驱体(Nguyen et al.,1995;Kang et al.,2008;Alcaniz-monge et al.,2008),纤维状分子筛制备则有待进行。本文综述了生物质纤维基ACF,VACF,LACF,PBACF,BPACF的孔结构及调控研究,归纳其晶体结构、表面形态结构、表面化学结构和吸附性能,并提出一些建议,旨在完善各类生物质ACF的孔结构和调控研究。

1 生物质ACF孔隙结构研究现状 1.1 生物质纤维基ACF目前用于制备ACF的生物质纤维原料主要有麻纤维、木纤维、棉纤维三大类。

麻纤维价格低廉且具备中空结构和许多自然孔隙,是制备ACF一种常用的纤维原料。水蒸气活化SACF比表面积一般在700~1 500 m2·g-1之间,最高可达1 788.2 m2·g-1,得率5%~19%(曾汉民等,1991;岳中仁等,1996a;陈水挟等,1998;2000;陈凤婷等,2004)。陈凤婷等(2004)比较了SACF、椰壳活性炭和剑麻茎基活性炭的孔结构,在850 ℃下水蒸气活化90 min,SACF的比表面积、微孔孔容、中孔率和平均孔径较其他二者最大;微孔孔径分布为0.4~2.0 nm,极微孔占据绝大部分,具有一定的分子筛效应;中孔分布在3.2~5.5 nm的较为集中。化学活化SACF得率较水蒸气活化高,一般可达20%~35%,但比表面积较小,一般在1 000 m2·g-1左右,总孔容也较小,0.5 mL·g-1左右(符若文等,1998a;Chen et al.,2007;岳中仁等,1996b;Fu et al.,2003)。

刘凤丹等(2009)在400~650 ℃下采用ZnCl2活化制备RACF,产物孔径分布在10 nm以下,峰值孔径集中在0.5 nm和1.2 nm,随活化温度升高,微孔孔容从0.43 mL·g-1升高到0.55 mL·g-1,中孔孔容从0.65 mL·g-1降低到0.23 mL·g-1,孔隙向较小的微孔发展;总孔容与比表面积均逐渐降低,这是由于高温ZnCl2的挥发造成孔穴收缩导致。

Rosas等(2009)将大麻纤维与磷酸以质量比3:1浸渍后于550 ℃下活化制得HACF,比表面积1 355 m2·g-1、微孔孔容0.293 mL·g-1、中孔孔容1.25 mL·g-1、微孔平均孔径0.75 nm、中孔平均孔径3~4 nm;随磷酸浓度增加,微孔孔容减少,中孔孔容升高,这是由于渗入碳基质中的磷酸盐和磷酸盐酯高温挥发留下更大的孔空间。对比N2吸附和CO2吸附孔测结果推断HACF具有一定的宽孔结构。

Asakura等(2004)采用针阔叶木木纤维在N2保护下以5 K·min-1由室温加热至900 ℃碳化1 h,冷却至室温后在880 ℃下CO2活化制备中空ACF,比表面积最高达1 386 m2·g-1,总孔容0.898 mL·g-1。针叶木WACF主要为微孔,阔叶木WACF具备中孔和微孔,随烧失率增高,中孔率增大。Tan等(2012)指出油棕榈果壳纤维在150~200 ℃的碳化预处理后制备ACF有利于得到丰富孔隙,900 ℃下CO2活化比表面积最高达2 743 m2·g-1、微孔孔容0.413~1.153 mL·g-1、总孔容1.162 mL·g-1。

王元庆等(2009)将木棉纤维在磷酸氢二铵溶液中浸渍并于200 ℃下预氧化2 h,后650 ℃活化70 min得到得率约40%、比表面积1 518 m2·g-1、总孔容0.878 mL·g-1、微孔率80.3%、平均孔径2.313 nm的CACF。

1.2 VACFVACF在工业化生产中产量最大,比表面积一般为900~2 000 m2·g-1,以微孔为主(梁英娟等,2007;Chen et al.,2005)。Su等(2007a)指出,N2吸附等温线表明浸渍剂浓度超过30%时VACF出现裂缝状和瓶颈状的中孔结构,随浓度增加,比表面积、平均孔径、总孔容增加,得率和微孔率减少。另表明(Su et al.,2007b)增加H2O和N2流量,比表面积、总孔容、微孔孔容均增加,微孔率下降,加大N2流量得率提高。另空气中氧、碳反应会加剧孔隙形成,采用水蒸气混合空气活化有利于增大孔径和比表面积(Su et al.,2012)。Jarapala等(2011)在900 ℃下水蒸气活化60 min得到的VACF较同条件下制备的酚醛基ACF孔隙结构发达;提高活化温度或时间,VACF平均孔径增加,而PACF减少;二者达最优孔结构的工艺参数也不同。

Huanga等(2002)在850 ℃、CO2流速为200 cm3·min-1条件下活化14~60 min得到VACF,相比水蒸气活化产物具有更高的微孔孔容。符若文等(2001)采用230~800 ℃下磷酸活化制备VACF,300~500 ℃比表面积和总孔容均达最大,磷酸珠粒在纤维基体中的分散性对活化起主要作用。

1.3 LACF木质素是我国造纸工业剩余物的一大部分。Uraki等(1997)利用桦木乙酸木素熔融纺丝后在N2中以750 ℃·h-1加热至900 ℃,在含水蒸气69.3%、450 mL·min-1的N2中活化40 min制得桦木乙酸LACF,得率达17.1%,比表面积达1 250 m2·g-1,大于商业活性炭的比表面积1 220 m2·g-1,其中内表面积1 200 m2·g-1,总孔容0.47 mL·g-1,平均孔径2 nm,几乎不存在大于10 nm的孔隙。Kubo等(1998)研究表明1 000 ℃碳化再经900 ℃水蒸气活化80 min的针叶木乙酸LACF比表面积达1 930m2·g-1、内表面积1 790 m2·g-1,孔径小于10 nm的中孔生成同时伴随大量孔径小于4 nm的孔隙包括微孔的生成;活化60 min中孔孔径主要分布在2 ~4 nm之间;活化40 min的阔叶木乙酸LACF比表面积1 180 m2·g-1,内表面积1 130 m2·g-1,均低于同条件下制得的针叶木乙酸LACF。Kubo等(2007)利用阔叶木碱木素和聚丙烯以HKL/PP质量比63:37混纺后1 000 ℃碳化1 h,产物比表面积达512 m2·g-1。

1.4 PBACF生物质苯酚液化物成分与酚醛树脂相当,含大量芳香基官能团(揭淑俊等,2005),加入甲醛或六次甲基四胺等可得线性酚醛树脂(马晓军等,2007)。

生物质苯酚液化物碳纤维中存在一定的孔隙:马晓军等(2011)制备杉木苯酚液化物基碳纤维,指出随碳化温度升高,比表面积、微孔表面积、微孔孔容都增加,中孔孔容下降,微孔和中孔孔径分布越来越集中;孔结构在600~800 ℃变化最大,孔形状呈圆锥形状;1 000 ℃碳化产物比表面积约700 m2·g-1、微孔率约70%、平均孔径1.87 nm,孔径分布较宽。Yoshida等(2005)利用玉米淀粉与苯酚以质量1:3混合,硫酸为催化剂液化,甲醛和MgO为中和剂除去多余苯酚,后经纺丝和900 ℃碳化得碳纤维表现为Ⅰ型微孔结构,比表面积达619 m2·g-1。

Okabe等(2005)继Yoshida等的研究之后用咪唑代替MgO,用废弃木材代替玉米淀粉,并与高浓度聚乙烯3:7混合165~185 ℃下熔融纺丝,甲醛和盐酸溶液固化,N2下1 000 ℃碳化1 h制备薄碳纤维,并将一部分在800 ℃下水蒸气活化30 min,由于咪唑代替MgO后抑制孔形成,碳纤维比表面积减少至13 m2·g-1,PBACF比表面积达1 048 m2·g-1、中孔比表面积129 m2·g-1、微孔孔容0.42 mL·g-1、中孔孔容0.12 mL·g-1。

1.5 BPACF生物质沥青是通过压缩真空高温处理生物质原料得到的挥发物制得,得率达50%(Prauchner et al.,2005b)。Qiao等(2005)指出生物质沥青较化石沥青含氧量高,主要由1~3个芳香环的酚结构组成,可用于合成酚醛树脂。

Prauchner等(2004;2005a)研究表明桉树沥青是具有热稳定性的可纺沥青,在600~800 ℃碳化过程中芳香环结构逐步转化为二维六边形网状结构形成裂缝,紧接着产生微、中孔结构。桉树沥青制的碳纤维力学强度较低,更适用于生产活性碳(Prauchner et al.,2005b)。Qiao等(2005)将竹材沥青和甲醛溶液在酸催化下聚合,制备的竹材沥青基ACF比表面积457~1 648 m2·g-1,总孔容0.25~0.97 mL·g-1,微孔孔容0.23~0.87 mL·g-1,微孔率90%左右。

表 1为各类生物质ACF的孔隙结构参数值。

|

|

随活化程度增加,ACF的孔结构更发达,比表面积、微孔孔容逐渐升高,但继续增大活化程度,由于微孔孔壁崩溃微孔逐渐扩大成中孔造成微孔率和比表面积减少,中孔率增大,并伴随新微孔生成(曾汉民等,1991;陈水挟等,1998;Asakura et al.,2004;Uraki et al.,1997;Su et al.,2007a;Kubo et al.,1998;吴明铂等,2008)。产物烧失率增大且发生收缩也在一定程度上影响孔结构(刘凤丹等,2009;Kubo et al.,1998)。

仅通过调节活化基本工艺参数很难实现对中孔和大孔的制造,所以,研究人员还在原料、预处理工艺和活化方式上进行改进。钱明娟等(2004)通过磷酸三铵溶液浸泡高膨润度值的黏胶纤维获得的VACF表面大孔覆盖率达3个·μm-2,大孔主要分布在50~200 nm之间。贺福(2004)指出预氧丝中结合氧量越大,碳化过程中小分子物质逸走量越多,孔结构越发达,过度预氧化可制备中孔ACF。吴明铂等(2008)对市售的VACF进行水蒸气再次活化,在820 ℃下活化120 min,VACF比表面积由673 m2·g-1增加到2 685 m2·g-1,微孔率由99.8%减少为71.9%。张志海等(2009)用碱金属盐和路易斯酸对黏胶纤维预处理,采用化学活化和水蒸气活化结合制得表面富含大孔和微孔的新型复合孔VACF,控制盐浓度、浸渍时间可控制孔径大小和分布,析出盐颗粒的大小直接影响孔的大小。

2.2 催化活化催化活化是利用金属及其化合物对碳的汽化起催化作用制备中孔ACF,催化剂为包括碱金属、碱土金属、过渡金属和稀土元素的有机金属配合物和化合物。

Oya等(1995)在酚醛树脂中加入不同浓度的乙酰丙酮钴,经混合纺丝、碳化、水蒸气活化制备ACF,产物的烧失量表明在800 ℃钴对活化起明显作用,钴浓度在此温度下对活化速率影响不大,高浓度钴产物中孔率较低浓度略低;与未添加钴的ACF相比,产物比表面积和微孔孔容都降低,中孔孔容明显提高,作者推测这是因为在钴聚集周围的碳由于受钴的催化活化作用优先被活化,导致中孔和大孔的形成同时抑制微孔形成;在透射电子显微镜图中作者发现缠绕的碳环结构,大小与活化后的孔隙相当,推测此结构的碳成分具有高反应活性,并指出这有可能是另一种成孔机制。Katsuya2011a;2011b)研究铁和镍对酚醛树脂催化石墨化,发现乱层碳成分Ts有利于中孔形成;中孔率随乱层微晶大小Lc增大而增大,微孔率随Ts的增多而受抑制;另外Lc随催化颗粒富集大小的增大而增大,催化颗粒的富集形态对中孔表面积也有一定的影响。

Qiao等(2005)在木材沥青甲醛树脂聚合过程中加入了0.1%的Fe(NO3)3,得到的木材沥青基ACF中孔率达30%~50%,比表面积491~1 020 m2·g-1,总孔容0.35~0.89 mL·g-1,微孔孔容0.24~0.46 mL·g-1。

2.3 界面活化界面活化采用非金属添加剂,主要有炭黑复合物和制孔剂,如炭黑、石墨粉和活性炭粉等;有机聚合物,如聚氯乙烯、聚乙烯醇、聚醋酸乙烯等(沈曾民等,2008;张引枝等,1997),其利用不同富碳基体间不同的热稳定性、热分解性和热收缩性产生的较大内应力使界面产生相分离生成孔裂纹从而成为活化反应中心制备中孔ACF。目前未有研究采用界面活化制备中孔生物质ACF,在机制方面,Zhang等(1997)指出在足够宽阔的界面分裂处形成由挥发产物的沉积形成的表面碳层,表面碳层经过气相缩聚作用芳化形成“微滴”,这些“微滴”经过水蒸气活化形成中孔;碳材料表面非晶区、晶格缺陷处、晶界处、原有孔隙和裂缝处的碳原子为易气化区域,而稳定晶区的碳原子被保留成为骨架碳。

2.4 混合聚合物碳化混合聚合物碳化是指将2种或2种以上热稳定性不同的高分子纺丝液掺合纺丝后在一定温度下碳化,碳化后由于残碳量低的热解型高分子挥发在残碳量高的碳质型高分子上产生相分离结构从而留下孔洞(吴明铂等,2008;沈曾民等,2008)。

Kubo等(2007)采用HKL/PP混合纺丝碳化得出1:1时N2吸附脱附等温线在中等压力时出现滞后回环表明中孔生成。Ozaki等(1997)通过乙醇混溶质量比1:1的聚乙烯丁缩醛和酚醛树脂,在180~190 ℃下熔融纺丝,盐酸和甲醛溶液中稳定化处理后900 ℃ N2保护下碳化30 min,与纯酚醛产物相比混合后的产物微孔受抑制,中孔更发达,中孔孔容明显增大。

Oya等(2001)指出孔容和孔的大小取决于混合比例和混合状态,采用质量比为8:2的酚醛树脂和直径为800 nm的聚苯乙烯微球混合纺丝后1 000 ℃下碳化,产物与纯酚醛树脂碳化产物的N2吸附等温线相似,且前者吸附量略微小于后者,结果不符合聚苯乙烯微球的挥发能导致更多孔隙形成的假设,这可能是由于混合体系过均匀无法保持孔隙状态或者闭孔,并指出两相渗透的网结构才有利于开孔形成。Kadla等(2004)、Kubo等(2005)研究表明木质素与聚氧化乙烯PEO、聚对苯二甲酸乙二酯PET的混合物表现单一TG具相容性,与聚丙烯PP以及聚乙烯醇PVA混合不具相容性,并指出混合物相容表现为二者间发生了氢键结合、酸碱中和反应等一类的放热反应;添加与木质素相容的聚合物适宜制备高性能木质素基碳纤维,而不相容聚合物则适宜制备多孔木质素基碳纤维,且所选的不相容聚合物应具备适当的分子质量保证其与木质素具有类似的熔融黏度,混合物才能顺利纺丝。

Patel等(2002)用质量比为3 :7的低密度聚乙烯和酚醛树脂分别在甲苯和丙酮中溶解,而后混溶将溶剂旋蒸除去后混合物在120~125 ℃纺丝并稳定化后在N2下900 ℃碳化2 h,TG表明低密度聚乙烯在500 ℃完全挥发后纤维横截面留下直径亚微米到1 μm的孔隙,并沿纤维轴向延长;比表面积达595 m2·g-1,中孔孔容0.115 mL·g-1,此种孔隙具有特别的吸脱附行为。

2.5 蒸镀法调控蒸镀法调控是指利用化学气相沉积(chemicalvapor deposition,简称CVD)将苯之类的小分子烃类气相沉积在ACF孔壁上改变孔径分布,用于制备碳分子筛。目前CVD多用于工业化ACF孔隙调控,对于生物质原料、活性炭分子筛研究较多,而ACF分子筛研究几乎没有。

Kang等(2008)指出缓慢的沉积速率利于孔隙的精确控制,900 ℃下沉积过快不利于分子筛制备;苯蒸汽的层流式流动较混合式流动利于生成吸附容量大的分子筛,因为前者沉积在孔隙开口处发生,而后者苯将沉积进入孔隙中降低吸附容量。Alcanizmonge等(2008)指出沉积后的产物再经高温N2热处理以及400 ℃下O2热处理可一定程度对分子筛进行开孔作用,实现孔隙再调控达最优分子筛吸附容量。

3 生物质ACF的物理结构 3.1 晶体结构岳中仁等(1996a;1996b)指出生物质ACF的微晶结构为乱层石墨结构,微晶尺寸越大比表面积越小;KOH活化SACF较水蒸气活化晶面间距大是由于钾蒸汽在碳化活化过程中挤进碳层;前者的微晶尺寸较后者小是由于水蒸气活化前已形成一定尺寸的微晶,而KOH对微晶的影响贯穿碳化活化过程。

Su等(2012)指出随碳化温度从600~1 000 ℃升高,VACF的晶面间距几乎保持不变,Lc逐渐升高,高碳化温度利于得到厚微晶高密度的VACF;碳化温度为1 000 ℃时,空气和水混合活化得到的VACF结构致密度最高,其次是纯水蒸气活化样与未活化样。

符若文等(2001)得出随活化温度升高,磷酸活化SACF微晶尺寸增大,间距减小。邹田春等(2010)用水蒸气活化磷酸盐浸渍的黏胶纤维,碳化温度一定时,随活化时间延长,d002逐渐增大,d100基本不变,Lc和La均逐渐减小,表明VACF内部结构有序性变差,微晶结构趋于不规整化。

Katsuya等(2011a;2011b)研究铁和镍对酚醛树脂的催化石墨化发现Lc随催化颗粒富集大小的增大而增大。

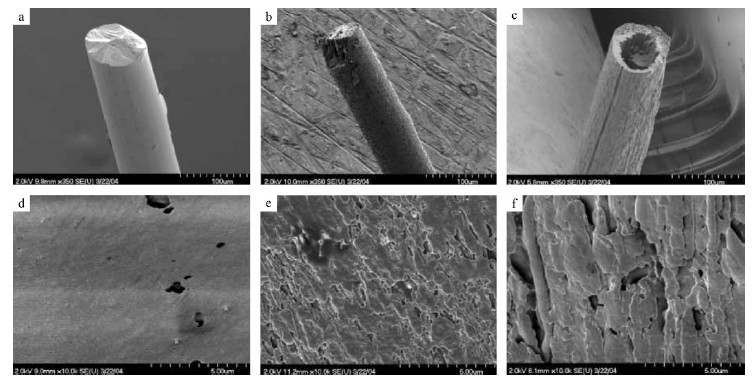

3.2 表面形态结构岳中仁等(1996a)通过扫描电子显微镜SEM图像表明天然纤维基ACF表面有许多长沟纹,VACF表面呈天然纤维原纤形态,横截面呈许多中空小纤维,形态如“莲藕”。针叶木WACF在烧失率68%和43%时纤维长度1~2 mm,直径10~30 μm,表面几乎无缺陷,存在一定的中空结构和凹陷,如图 1(Asakura et al.,2004)。场发射扫描电子显微镜图像表明随碳化温度升高,VACF表面腐蚀程度加重,水蒸气空气混合活化产物腐蚀程度大于纯水蒸气活化(Su et al.,2012)。

|

图 1 针叶木活性碳纤维SEM图像

Fig. 1 SEM images of softwood activated carbon fibers

|

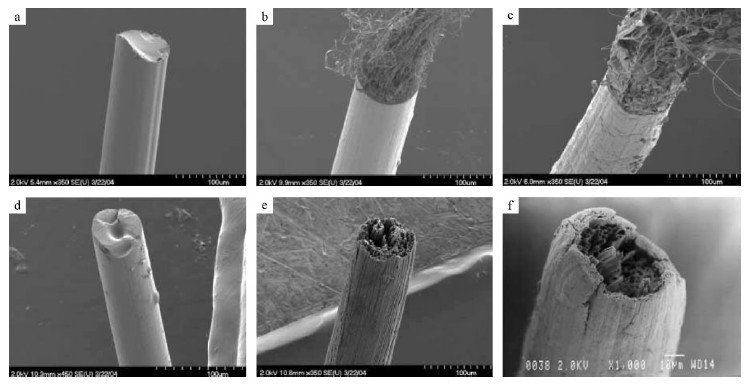

Kubo等(2007)采用不同质量比HKL/PP纺丝,初始纤维在250 ℃下空气中热稳定处理1 h的SEM图可得其内部呈许多中空结构,为碳化产生的高温蒸汽提供了通道,如图 2;碳化后不经活化可制得多孔或中空结构的碳纤维,如图 3。

|

图 2 HKL/PP混纺纤维热稳定处理后SEM图像

Fig. 2 SEM images of thermostabilized HKL/PP blend fibers

|

|

图 3 HKL/PP混纺纤维热碳化前后SEM图像

Fig. 3 SEM images of HKL/PP blend fibers and the corresponding carbon fibers

|

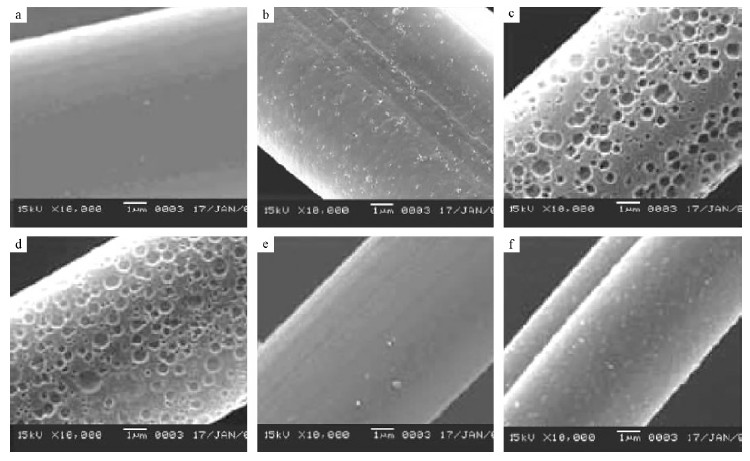

张志海等(2009)通过SEM观察不同碱金属盐预处理后VACF表面形态变化,得出盐浓度0.125mol·L-1时表面出现明显的大孔和一些尺寸数百纳米的凹坑,这些大孔和凹坑内还存在中孔和小孔,盐浓度为0.25 mol·L-1时,大孔分布更密,但总体孔径略下降,再加大浓度,表面变得光滑如同未添加碱金属盐的VACF表面,并有少量突出的白色杂质或析出物,如图 4。

|

图 4 不同盐浓度处理后VACF的表面孔形态SEM图像

Fig. 4 SEM images of the pore structure on the surface of VACFs pretreatedby the alkali metai salt under various concentrationsa.

|

ACF主要由C和O元素组成,表面含氧基团主要有C—OH、C=O、COOH和酯等。符若文等(1998b)通过傅里叶红外光谱得出不论是VACF还是SACF,850 ℃下水蒸气活化时间0~70 min总体吸收峰强度弱,表面基团浓度低,羧基峰基本没有,仅1 220 cm-1和1 580 cm-1的吸收峰不断增强,前者属C—O振动,后者作者推测为类石墨碳片层大π键共轭的醌基和酚基结构。结合X射线光电子能谱XPS测试了水蒸气活化VACF和SACF的C1S,得出二者表面含有醌基和酚基且所处化学环境是一个连续的分布,C1S峰中C—C和C—H占主导地位。采用FTIR光谱研究未水洗的磷酸活化黏胶纤维表明:130 ℃时纤维素分子发生化学脱水和部分芳构化,130~500 ℃纤维芳构化结构与双键共轭的醛酮增多,700~800 ℃磷酸根峰基本消失,主要包含羟基、共轭醛酮和类石墨片层,随温度上升,1 630 cm-1和1 700 cm-1 2组峰逐渐向低波数移动,表明芳环稠环平面不断增大(Uraki et al.,1997)。

Chen等(2003)通过XPS得出化学活化的SACF较水蒸气活化的表面含有较多的C—H官能团和较少的含氧基团,前者的O/C比为0.075 ~0.1:1,后者为0.23:1。符若文等(1990)指出,脱羧反应利于高比表面积的ACF的生成。

5 不同孔隙结构生物质ACF的吸附性能 5.1 比表面积一般来说,物理吸附的吸附容量随比表面积的增大而增大。Kubo等(1998)制备的针叶木LACF活化0~80 min比表面积由370 m2·g-1增加到1 930m2·g-1,对碘的吸附量由约550 mL·g-1升高到1 930mL·g-1。吴明铂等(2008)二次活化得到的VACF比表面积由673 m2·g-1增加到2 685 m2·g-1,苯吸附率由33.0%升高到146.2%。SACF比表面积从700 m2·g-1升高到1 200 m2·g-1,对Au3+的吸附量由500 mg·g-1升高到1 400 mg·g-1(曾汉民等,1991)。但SACF对Ag-的吸附与表面积无明显关系(岳中仁等,1996a),研究也表明SACF对不同的金属离子的吸附具有选择性(曾汉民等,1991),这可能与不同离子的吸附机制有关,对金属离子的吸附属于物理吸附和化学吸附并存,而化学吸附的吸附容量与比表面积的关系不大。另外,高的外表面积有利于金属离子吸附速率的提高(Chen et al.,2007)。

5.2 孔径大小与分布ACF孔径大小与分布直接影响着吸附行为的发生,决定了吸附容量与吸附速率。

符若文等(1998a)研究水蒸气和化学活化SACF的吸附性能,前者中孔孔容0.2~0.3 mL·g-1高于后者0.02~0.07 mL·g-1,二者对苯酚吸附能力相差小,但前者对亚甲基蓝和碘的吸附容量明显大于后者,这是因为亚甲基蓝和碘分子直径较大,中孔对其吸附起重要作用。Asakura等(2004)研究了针阔叶木WACF对甲苯和水等小分子的吸附,阔叶木WACF中孔率增大使吸附容量显著增大,作者认为此中孔结构还可用于更大分子的吸附。Huanga等(2002)指出CO2活化较水蒸气活化VACF微孔孔径分布较窄,在吸附低浓度有机气体时前者显出更高的吸附容量。

陈水挟等(2000)以平均孔半径1.01 nm的微孔SACF研究染料分子的吸附行为,结晶紫分子的尺寸接近SACF微孔孔宽较亚甲基蓝尺寸大,前者的扩散阻力大于后者,所以对后者的吸附速率与吸附容量都较大。

分子筛是利用孔径大小和分布的均一性使不同的气体以不同的速率扩散进入孔隙中从而起吸附分离作用,以微孔为主,孔隙率远低于ACF,孔径分布为0.3 ~1.0 nm(马晓军等,2008)。孔径0.37~0.49 nm的果壳基分子筛可成功分离二硫化碳和异戊烷(Nguyen et al.,1995)。反之,不同气体的选择性吸附也可以用来表征ACF的微孔特征(Kang et al.,2008)。

6 建议综上所述,生物质ACF具有丰富的孔结构,适当制备工艺下其结构与性能足以同商业ACF相媲美,但目前研究仍不完善,现提出如下建议:

1)填补生物质ACF孔结构调控的空白。生物质纤维基ACF孔结构研究起步早且较成熟,但孔调控研究较少;LACF,PBACF,BPACF的孔结构研究刚起步,孔调尚属空白,应进一步完善各项研究。

2)探讨不同孔调方法对生物质ACF的适用性。目前对生物质ACF的孔调多处于试探阶段,研究重心在于比对孔调前后结构和性能的变化,缺乏对孔调工艺参数更细致的设定、最优工艺的探索以及不同工艺对孔调效果影响的研究,例如原料预处理、添加剂种类、不同添加剂的理化性质、与基体的混合工艺、孔调工艺的温度和时间等因素对孔隙形成与分布的影响。

3)进一步揭示孔结构与理化构造之间相互关系。碳和活化剂的反应主要因素包括碳材料表面活性点浓度、晶型与结构、无机杂质的存在和反应气向活性点的扩散等4类,孔调方法也是基于以上4类因素。所以,结合生物质ACF的晶体结构、表面形态结构、内部形态结构、表面化学结构等理化性质分析孔隙变化的规律能够从本质上认识孔隙变化的过程。

4)进一步揭示孔结构与吸附特性之间相互关系。加强孔调前后生物质ACF对碘、亚甲基蓝、苯酚、四氯化碳、有机蒸汽等吸附行为的研究、实现对特定物质的吸附,从而提高生物质ACF的实用价值。

| [1] |

陈凤婷, 曾汉民. 2004. 几种植物基活性炭材料的孔结构与吸附性能比较——(I)孔结构表征. 离子交换与吸附,20(2): 104-112.( 2) 2)

|

| [2] |

陈水挟,陆 耘,曾汉民. 1998. 剑麻基活性炭纤维的制备及其碳化活化动力学. 合成纤维工业,21(5): 12-14.( 4) 4)

|

| [3] |

陈水挟,陆 耘,曾汉民. 2000. 染料在剑麻基活性碳纤维上吸附速度的研究. 离子交换与吸附,16(3): 267-270.( 3) 3)

|

| [4] |

符若文,刘 玲,陆 耘. 1998a. 活性碳纤维吸附的研究I——不同工艺制备的活性碳纤维的性能比较. 离子交换与吸附,14(5): 411-418.( 3) 3)

|

| [5] |

符若文,曾汉民,陆 耘,等. 1998b. 用FTIR和XPS研究ACF的表面结构. 离子交换与吸附,14(5): 419-427.( 1) 1)

|

| [6] |

符若文,曾汉民. 1990. X射线光电子能谱研究活性碳纤维表面结构. 合成纤维工业,13(5): 19-27.( 1) 1)

|

| [7] |

符若文,张永成. 2001. 磷酸活化粘胶基活性碳纤维的碳化活化机理. 离子交换与吸附,17(3): 199-208.( 2) 2)

|

| [8] |

贺 福. 2004. 碳纤维及其应用技术. 1版. 北京: 化学工业出版社,160-188.( 1) 1)

|

| [9] |

揭淑俊,张求慧,赵广杰. 2005. 木材溶剂液化技术及其在制备高分子材料中的应用. 林产化工通讯,39(6): 43-49.( 1) 1)

|

| [10] |

刘凤丹,王成扬,杜 嬛,等. 2009. 苎麻基活性炭纤维超级电容器材料的制备. 电源技术,33(12): 1086-1089.( 3) 3)

|

| [11] |

梁英娟,罗湘南. 2007. 粘胶基活性炭纤维及其应用研究现状. 江苏化工,35(4): 6-8.( 1) 1)

|

| [12] |

马晓军,赵广杰,刘辛燕,等. 2011. 炭化温度对木材液化物碳纤维吸附特性及孔结构的影响. 功能材料,10(42): 1746-1749.( 1) 1)

|

| [13] |

马晓军,赵广杰. 2007. 木材苯酚液化产物制备碳纤维的初步探讨. 林产化学与工业,27(2): 29-32.( 1) 1)

|

| [14] |

马晓军,赵广杰. 2008. 新型生物质碳材料的研究进展. 林业科学,44(3): 147-150.( 1) 1)

|

| [15] |

钱明娟,潘 鼎. 2004. 大孔活性碳纤维的初探. 化工新型材料,32(6): 32-36.( 2) 2)

|

| [16] |

沈曾民,张文辉,张学军,等. 2008. 活性炭材料的制备与应用. 1版. 北京: 化学工业出版社,278-308.( 2) 2)

|

| [17] |

吴明铂,李中树,冯永训,等. 2008. 粘胶基活性炭纤维的孔结构调控. 炭素技术,27(6): 13-17.( 4) 4)

|

| [18] |

王元庆,周美华. 2009. 木棉基活性炭纤维的结构与吸附性能. 合成纤维工业,32(3): 11-14.( 3) 3)

|

| [19] |

岳中仁,陆 耘,符若文,等. 1996a. 不同原料基活性碳纤维的结构及吸附特征研究. 合成纤维工业,19(6): 11-14.( 5) 5)

|

| [20] |

岳中仁,陆 耘,曾汉民. 1996b. KOH活化制备活性碳纤维的研究. 功能材料,27(4): 372-376.( 3) 3)

|

| [21] |

曾汉民,陆 耘,朱世平. 1991. 活性炭纤维SACF的制备和对金属离子的吸附性能. 材料科学进展,5(1): 75-78.( 5) 5)

|

| [22] |

邹田春,赵乃勤,师春生,等. 2010. 制备工艺对活性碳纤维微观结构和吸波性能的影响. 材料导报: 研究篇,24(2): 86-89.( 1) 1)

|

| [23] |

张引枝,樊彦贞,贺 福,等. 1997. 添加剂种类对活性炭纤维中孔结构的影响. 炭素技术,(4): 11-14.( 1) 1)

|

| [24] |

张志海,吴琪琳,蔡则田,等. 2009. 碱金属盐对黏胶基活性炭纤维表面大孔形成的影响. 新型炭材料,24(3): 265-269.( 3) 3)

|

| [25] |

Abbott W F. 1962. Method for carbonizing fibres.US,3053775.( 1) 1)

|

| [26] |

Alcaniz-monge J,Illan-gomez M J. 2008. Modification of activated carbon porosity by pyrolysis under pressure of organic compounds. Adsorption,14(1): 93-100.( 2) 2)

|

| [27] |

Asakura R,Morita M,Maruyama K,et al. 2004. Preparation of fibrous activated carbons from wood fiber. Journal of Materials Science,39(1): 201-206.( 6) 6)

|

| [28] |

Chen S X,Liu J R,Zeng H M. 2005. Structure and antibacterial activity of silver-supporting activated carbon fibers. Journal of Materials Science,40(23): 6223-6231.( 1) 1)

|

| [29] |

Chen S X,Xu R M,Huang H X,et al. 2007. Reduction-adsorption behavior of platinum ions on activated carbon fibers. Journal of Materials Science,42(23): 9572-9581.( 3) 3)

|

| [30] |

Chen S X,Zeng H M. 2003. Improvement of the reduction capacity of activated carbon fiber. Carbon,41(6): 1265-1271.( 2) 2)

|

| [31] |

Fu R W,Liu L,Huang W Q,et al. 2003. Studies on the structure of activated carbon fibers activated by phosphoric acid. Journal of Applied Polymer Science,87(14): 2253-2261.( 1) 1)

|

| [32] |

Huanga Z H,Kanga F,Yanga J B,et al. 2002. Adsorption of volatile organic compounds on activated carbon fiber prepared by carbon dioxide. Molecular Crystals and Liquid Crystals,388(1): 23-28.( 2) 2)

|

| [33] |

Jarapala R N,Mekala B,Rohitashaw K S,et al. 2011. Preparation, surface functionalization, and characterization of carbon micro fibers for adsorption applications. Environmental Engineering Science,28(10): 725-733.( 1) 1)

|

| [34] |

Kadla J F,Kubo S. 2004. Lignin-based polymer blends analysis of intermolecular interactions in lignin-synthetic polymer blends. Composites: Part A,35(3): 395-400.( 1) 1)

|

| [35] |

Kang H U,Kim W G,Kim S H. 2008. Pore size control through benzene vapor deposition on activated carbon. Chemical Engineering Journal,144(2): 167-174.( 3) 3)

|

| [36] |

Katsuya I,Yoshinobu O. 2011a. Control of mesoporous and crystalline structures in turbostratic carbon derived from Fe-or Ni-doped phenolic resin. Journal of Materials Science,46(7): 2194-2200.( 2) 2)

|

| [37] |

Katsuya I,Yoshinobu O. 2011b. Formation and development of micropores in carbon prepared via catalytic carbonization of phenolic resin containing Fe or Ni compounds. Microporous and Mesoporous Materials,143(1): 60-65.( 2) 2)

|

| [38] |

Kubo S,Kadla J F. 2005. Lignin-based carbon fibers effect of synthetic polymer blending on fiber properties. Journal of Polymers and the Environment,13(2): 97-105.( 1) 1)

|

| [39] |

Kubo S,Uraki Y,Sano Y. 1998. Preparation of carbon fibers from softwood lignin by atmospheric acetic acid pulping. Carbon,36(7/8): 1119-1124.( 4) 4)

|

| [40] |

Kubo S,Yoshida T,Kadla J F. 2007. Surface Porosity of lignin PP blend carbon fibers. Journal of Wood Chemistry and Technology,27(3/4): 257-271.( 3) 3)

|

| [41] |

Nguyen C,Do D D. 1995. Preparation of carbon molecular sieves from macadamia nut shells. Carbon,13(12): 1717-1725.( 2) 2)

|

| [42] |

Okabe K,Yao T,Shiraishi N,et al. 2005. Preparation of thin carbon fibers from waste wood-derived phenolic resin. Journal of Materials Science,40(14): 3847-3848.( 3) 3)

|

| [43] |

Oya A,Kasahara N,Horigome R. 2001. Structure of porous carbon fiber derived from phenolic polymer containing polystyrene microbeads. Journal of Materials Science Letters,20(5): 409-411.( 1) 1)

|

| [44] |

Oya A,Yoshida S,Alcaniz-monge J,et al. 1995. Formation of mesopores in phenolic resin-derived carbon fiber by catalytic activation using cobalt. Carbon,33(8): 1085-1090.( 1) 1)

|

| [45] |

Ozaki J,Endo N,Ohizumi W,et al. 1997. Novel preparation method for the production of mesoporous carbon fiber from a polymer blend. Carbon,35(7): 1031-1033.( 1) 1)

|

| [46] |

Patel N,Okabe K,Oya A. 2002. Designing carbon materials with unique shapes using polymer blendingand coating techniques. Carbon,40(3): 315-320.( 1) 1)

|

| [47] |

Prauchner M J,Pasa V M D,Molhallem N D S. 2005a. Structural evolution of eucalyptus tar pitch-based carbons during carbonization. Biomass and Bioenergy,28(1): 53-61.( 1) 1)

|

| [48] |

Prauchner M J,Pasa V M D,Otani S,et al. 2005b. Biopitch-based general purpose carbon fibers processing and properties. Carbon,43(3): 591-597.( 2) 2)

|

| [49] |

Prauchner M J,Pasa V M D,Otani C,et al. 2004. Eucalyptus tar pitch pretreatment for carbon material processing. Journal of Applied Polymer Science,91(3): 1604-1611.( 1) 1)

|

| [50] |

Qiao W M,Huda M,Song Y,et al. 2005. Carbon fibers and films based on biomass resins. Energy&Fuels,19(6): 2576-2582.( 4) 4)

|

| [51] |

Rosas J M,Bedia J,Rodriguez-miraso J,et al. 2009. HEMP-derived activated carbon fibers by chemical activation with phosphoric acid. Fuel,88(1): 19-26.( 1) 1)

|

| [52] | Ruiz-rosas R,Bedia J,Lallave M,et al. 2010. The production of submicron diameter carbon fibers by the electrospinning of lignin. Carbon,48(3): 696-705. |

| [53] |

Su C I,Wang C L. 2007a. Optimum manufacturing conditions of activated carbon fiber absorbents.Ⅰ.Effect of flame retardant reagent concentration. Fibers and Polymers,8(5): 477-481.( 2) 2)

|

| [54] |

Su C I,Wang C L. 2007b. Optimum manufacturing conditions of activated carbon fiber absorbents.Ⅱ.Effect of carbonization and activation conditions. Fibers and Polymers,8(5): 482-486.( 1) 1)

|

| [55] |

Su C I,Zeng Z L,Peng C C,et al. 2012. Effect of temperature and activators on the characteristics of activated carbon fibers prepared from viscose-rayon knitted fabrics. Fibers and Polymers,13(1): 21-27.( 3) 3)

|

| [56] |

Tan W C,Othman R,Matsumoto A,et al. 2012. The effect of carbonisation temperatures on nanoporous characteristics of activated carbon fibre(ACF) derived from oil palm empty fruit bunch(EFB)fibre. Journal of Thermal Analysis and Calorimetry,8(3): 1025-1031.( 2) 2)

|

| [57] |

Uraki Y,Kubo S,Kurakami H,et al. 1997. Activated carbon fibers from acetic acid lignin. Holzforschung,51(2): 188-192.( 4) 4)

|

| [58] |

Yoshida C,Okabe K,Yao T,et al. 2005. Preparation of carbon fibers from biomass-based phenol-formaldehyde resin. Journal of Materials Science,40(2): 335-339.( 3) 3)

|

| [59] |

Zhang Y Z,Wang M Z,He F,et al. 1997. Mesopore development in PAN-ACF resulting from non-metal additives. Journal of Materials Science,32(22): 6009-6013.( 1) 1)

|

2013, Vol. 49

2013, Vol. 49