文章信息

- 李震, 曲迪

- Li Zhen, Qu Di

- 生物质液压成型机的双锥度模具

- Bi-Taper Mold Characteristics of Hydraulic Briquetting Press Based on ANSYS

- 林业科学, 2013, 49(9): 135-139

- Scientia Silvae Sinicae, 2013, 49(9): 135-139.

- DOI: 10.11707/j.1001-7488.20130919

-

文章历史

- 收稿日期:2012-10-30

- 修回日期:2012-12-10

-

作者相关文章

2. 内蒙古科技大学机械工程学院 包头 014010

2. Department of Mechanical Engineering, Inner Mongolia University of Science and Technology Baotou 014010

随着农业和林业技术的逐渐发展,对生物质能的利用越来越被人们重视(Geller et al.,2004),而生物质固化成型技术是研究、发展生物质能的重要手段(Yaman et al.,2000)。现如今,常用的生物质固化成型设备主要有螺旋挤压式成型机、活塞冲压式成型机和压辊式颗粒成型机(严永林,2003; 马孝琴,2006)。活塞冲压式成型机又分为开模和闭模、液压驱动和机械驱动(回彩娟,2006),其中液压式开模成型机的应用较为广泛,具有成型密度较大、运行稳定等特点,但成型模具腔内容易磨损(杨明韶,1996)。

模具是生物质液压成型机的主要部件(申树云,2008),目前国内外对此的研究也只限于直筒和单锥度模具对生物质成型的影响(周中仁等,2005)。其中直筒的加工工艺比较简单,但物料压缩成型的效果较差,保型时间也较低(宋晓文等,2011)。单锥度模具在同种材料出口直径一定下,锥度越小,成型腔越长,物料在压缩过程中产生的摩擦力也越大,容易造成物料阻塞压不出的现象(李美华等,2005); 而且在成型过程中会造成锥角处的严重磨损,从而影响生物质的成型效果(刘超等,2009)。为了解决这个问题,本文设计了一液压成型机双锥度模具,即模具带有从大到小2个不同锥度。物料依次经过2个锥度,受到2次预压力的作用被挤压到成型筒,这样挤压成型的物料成型密度更好,品质更佳。

1 力学分析物料在模具内运动的过程中存在着挤压力和摩擦力(董玉平等,2005),正是挤压力和摩擦力的存在,才能使物料向前移动,被挤压成型(盛奎川等,2004)。挤压力沿着模具内壁径向分布,摩擦力沿着模具内壁轴向分布。当物料沿着模具内壁运动时,摩擦力为动摩擦。随着液压缸带动活塞的不停运动,物料被不断送入模具的成型腔内,密度不断增大,当达到一定的成型阻力时,活塞推动物料向前移动。物料经过第1个锥形区的压缩进入第2个锥形区,在这个过程中沿着模具内壁产生轴向的变形。经过2次压缩后来到直筒区,在直筒区内,不断压入的物料沿着模具内壁进行轴向移动,筒壁与物料间的摩擦阻力对物料起到径向压力的作用,这样直筒部分不仅对物料成型起到保形作用,也起到一定的成型功能。之后,物料被逐渐从模具中挤出成型。 图 1为物料在模具内的受力情况,液压缸提供的推力为P,可将其分解成平行于斜面的摩擦力Fn和垂直斜面的挤压力Pn。

|

图 1 受力分析

Fig. 1 Stress anslysis

|

在第1个锥形区: P1=Psinα,F1=Pcosα; 在第2个锥形区:P2=Psinβ,F2=Pcosβ。式中:P为成型压力;α为模具的第1个锥角;β为模具的第2个锥角; F1为第1个锥形区模具内壁对物料的摩擦力; F2为第2个锥形区模具内壁对物料的摩擦力; P1为第1个锥形区模具内壁对物料的压力; P2为第2个锥形区模具内壁对物料的压力。

从式中可以看出,当成型压力P一定时,锥角α,β的改变会影响物料所受的压力和摩擦力,进而影响物料的成型效果。除此之外,当入口直径D和锥角α,β确定后,模具出口直径d和第1个锥形区长度l1、第2个锥形区长度l2 、保形区长度 l3也都影响着物料的成型品质。l1,l2过短会使物料中心密度过小,达不到成型要求; 过长会使物料受到较大的压缩作用,当物料受到的压缩力大于液压缸所提供的挤压力,物料无法被顺利挤压出来。若保形区长度 l3过短,物料被挤出后,会发生膨胀导致物料松散、断裂; 反之,保形区过长,物料与模具间摩擦力过大,使所需的挤压力增大,增加功耗。

2 有限元分析以秸秆原料为例,研究物料在双锥度模具内的受力情况。根据研究(闫文刚,2011),生物质的颗粒度在5~12 mm、模具锥度40°、出口直径为50 mm时,可达到最大成型密度。因此本文设计的模具第1个锥度角为30°,第2个锥度角为40°,锥长分别取10 mm,出口直径为47 mm。双锥度模具为轴对称结构,可将三维问题转化成二维,在建模时可以取模具平面截面的1 /2为研究对象(李震等,2012)。

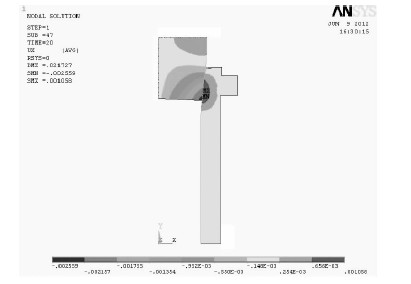

从图 2中可清晰看出在挤压过程中,由于受到了模具内壁摩擦力的作用,生物质的变形具有一定的层次性: 底部变形最大,到顶部变形逐渐减小; 距离模具越近的原料变形越大,生物质所受的挤压也就越大,到轴中心的变形逐渐减小。

|

图 2 轴向位移分布

Fig. 2 Axial displacement distribution

|

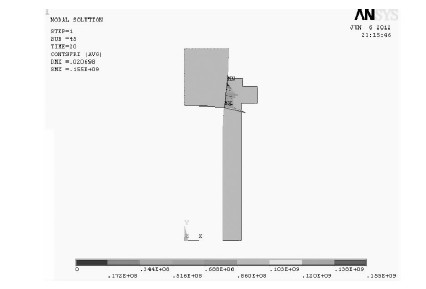

从图 3接触压力分布图可以得出模具内壁与生物质物料之间的接触压力分布状况: 物料在进入模具时,物料所受到的挤压力和摩擦力同时存在; 在模具的入口锥度处产生的接触压力是比较均匀的,在第2个锥度结束时产生的接触压力最大。因此物料在沿径向方向2个锥度处受到的挤压力最大,此处模具的受损程度也就越大。

|

图 3 接触压力分布

Fig. 3 Contact pressure distribution

|

图 4是沿模具内壁锥形区域的等效应力变化曲线。从图中可以看出: 物料在进入第1个锥形区域时,所受等效应力逐渐增大,在第1个锥度结束时,所受的等效应力达到最大值; 物料在进入第2个锥形区域时,等效应力并没有突然增加,而是缓慢增加,并且增加幅度不大,所以物料在第2个锥形区所受的等效应力变化比较平稳。

|

图 4 等效应力沿模具锥角处的变化曲线

Fig. 4 Cure equivalent stress along the mold angle

|

对4种不同物料在设计的双锥度模具下进行压缩试验,每种物料重复10次(胡建军等,2008)。这4种材料分别为: 含水率为13.7% 的草坪草、含水率为14.7% 的梧桐树叶、含水率为10.1% 的松针以及碎纸机粉碎后的纸屑。取晾晒好的原料不做粉碎处理直接压缩,利用 Lab VIEW 设置压力采集程序测取压力值(杨乐平,2001),分析不同物料压力峰值的规律以及压力均值与密度的关系。

本次试验在北京林业大学生物质常温开模成型试验台上进行(回彩娟等,2005)。试验台液压控制系统的总功率为11 kW,与物料直接接触的活塞杆直径为60 mm。电机带动齿轮泵给液压缸供油,驱动活塞往复运动,对物料进行间歇挤压。活塞行程为310 mm,活塞对物料的最大压缩力为144 MPa,压缩速度为30.6 mm·s-1(宋晓文等,2011)。

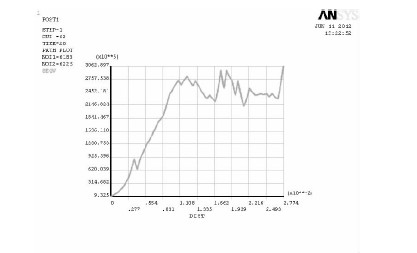

3.2 不同物料的压力峰值物料压缩过程的一次压缩循环为: 喂料、压缩和活塞的返程(闫文刚等,2011)。喂料阶段活塞没有运动,压力为零; 把物料填满后,活塞推动物料向前运动,开始测取到压力值; 随着活塞推动,物料的密度越来越大,测得的压力也越来越大,直到活塞到达行程末端才出现最大压力峰值。测取每次压缩循环的峰值来进行观察。

从图 5可以看出,不同物料在10次压缩循环的过程中压力峰值都有一相同规律: 压力峰值逐渐增大,到达一定值后趋于稳定再逐渐减小。这是因为物料在刚加入成型腔时,密度还较松散,对模具内壁的阻力还很小,所以在压缩时压缩峰值也就很小; 随着压缩的持续进行,物料逐渐向成型腔内添加,密度越来越大,增加了与模具内壁的摩擦力和物料间的内摩擦,压缩峰值就会在数次压缩后达到一个最大值; 随后,压缩会使模具和物料有不同程度温度的升高,高温会使物料变软,使物料更加容易成型,并且减少物料和模具之间的摩擦系数,压力峰值便会趋于稳定; 最后,挤压结束不再向成型腔内加料,将成型腔内的物料一次性挤出,压力会骤然下降。

|

图 5 10次压缩循环的压力峰值

Fig. 5 Peak pressure in 10 compression cycle

|

对比不同物料在双锥度模具下的压力峰值,可得出不同物料在同一模具下所需要的最高成型压力。纸屑成型最大压力达到66.79 MPa,高于其他材料; 干草和松针较容易成型,所需的压缩力较小。

以松针和纸屑为例,比较2种材料分别在双锥度和出口直径为45 mm、锥度为40°的单锥度模具下的压力峰值。如图 6所示,物料在单锥度模具下压缩循环的规律与双锥度模具相同,都是压力峰值逐渐增大,到达一定值后趋于稳定再逐渐减小; 此外,2种物料在双锥度下的最大压力峰值都高于单锥度的最大压力峰值。因为在双锥度模具下,物料经过第1个锥度的压缩后,密度变大,经过第2个锥度,密度继续变大导致所需的压力增大; 物料在单锥度模具下经过一个锥度便进入保形区,而物料在双锥度下经过一个锥度的预压缩后,又要经过第2个锥度的压缩才能进入保形区,所以物料受到的压缩力要大于单锥度模具下的压缩力。物料经过2次压缩后,其成型密度也要高于单锥度模具。

|

图 6 不同模具压力峰值

Fig. 6 Peak pressure under different molds

|

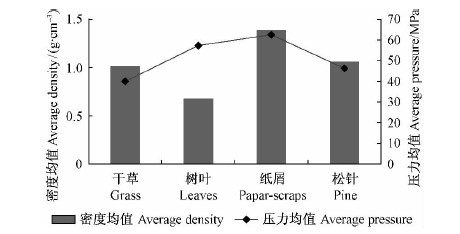

取图 5中压缩循环峰值的最大值和最大值前后2次压缩峰值的平均值为压力均值,再测得压缩后物料的平均密度为密度均值。图 7为4种物料压力均值和压缩后密度均值的关系。

|

图 7 压力均值与密度均值关系

Fig. 7 Relationship between mean pressure and density

|

从图 7可以看出,在同一双锥度模具下,4种原料经过压缩均能成型且成型后密度都远大于压缩前密度,纸屑的成型效果最好,密度最高达到1.39g·cm-3; 树叶的密度最低为0.68 g·cm-3,且成型块较松散,成型较差; 纸屑成型所受到的压缩力也最大,压力均值为62.5 MPa; 干草的压力均值最小为40 MPa。

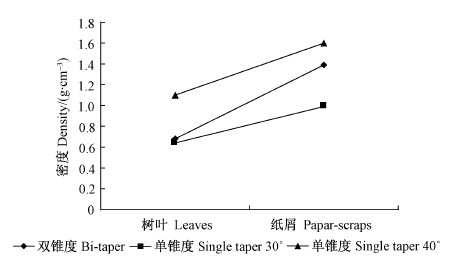

分别比较树叶和纸屑在双锥度模具与30°,40°单锥度模具下的密度均值,如图 8所示。

|

图 8 双锥度与单锥度模具下密度比较

Fig. 8 Density compared from bi-taper and single taper mold

|

物料在双锥度模具下的密度要大于在30°单锥度模具下的物料的密度,说明双锥度模具的成型效果要比30°单锥度模具好。虽然小于40°单锥度模具下的成型密度,但是从图 6也可以看出来其所需的最大成型压力要小于40°单锥度模具的。

4 结论1)通过力学分析可知,模具锥度α,β的大小影响着物料的成型密度,过小成型密度较差,过大容易造成物料所需的压缩力大于液压缸施加的挤压力; 当模具的锥度一定时,每一段的锥长l1,l2和保形区长度 l3也影响着物料的成型品质。

2)模具内壁摩擦力的作用,使生物质的变形具有一定的层次。在模具的锥度区处产生的接触压力是比较均匀的,在第2个锥度区域结束时产生的接触压力最大。物料在进入锥形区域开始时,所受等效应力逐渐增大; 在进入锥形区域后,等效应力变化比较平稳缓。在第2个锥形区域快结束时,等效应力达到最大值,但最大等效应力仍小于模具的屈服强度。

3)对含水率为13.7% 的草坪草、含水率为14.7% 的梧桐树叶、含水率为10.1% 的松针以及纸屑进行不同种类生物质原料在同一双锥度模具下的成型试验。结果表明: 物料压缩循环的过程中,压力峰值都是逐渐增大,再趋于稳定,最后减小; 对于同一模具,纸屑所需的成型压力最大,草坪干草所需的成型压力最小; 同种物料在双锥度下的最大压力峰值要高于单锥度的; 4种原料的成型密度大小关系为: 纸屑 > 松针 > 干草 > 树叶; 树叶和纸屑在双锥度模具下的成型密度要大于在30°单锥度模具下的,又小于40°单锥度模具的成型密度。但是双锥度模具下所需的成型压力也要小于40°单锥度模具的成型压力。

| [1] |

董玉平,高名望,孙启新. 2005.秸秆类生物质固化成型有限元模拟.山东大学学报:工学报,35(5):9-14.( 1) 1)

|

| [2] |

胡建军,雷廷宙,何晓峰,等.2008.小麦秸秆颗粒燃料冷态压缩成型参数试验研究.太阳能学报, 29(2):241-246.( 1) 1)

|

| [3] |

回彩娟,俞国胜. 2005.影响生物质块状燃料常温高压致密成型因素的研究.林业机械与木工设备,(11):10-14.( 1) 1)

|

| [4] |

回彩娟. 2006.生物质燃料常温高压致密成型技术及成型机理研究.北京:北京林业大学硕士学位论文.( 1) 1)

|

| [5] |

李震,俞国胜. 2012.基于ANSYS的生物质固化成型机凹齿的特性分析.安徽农业科学, 40(18):9745-9747.( 1) 1)

|

| [6] |

李美华,俞国胜.2005.生物质燃料成型技术研究现状.木材加工机械,(2): 36-40.( 1) 1)

|

| [7] |

刘超,董玉平.2009.基于ANSYS的生物质液压成型模具锥角优化.农业机械学报,40(12): 125-129.( 1) 1)

|

| [8] |

马孝琴. 2006.生物质(秸秆)成型燃料燃烧动力学特性及液压秸秆成型机改进设计研究.郑州:河南农业大学硕士学位论文.( 1) 1)

|

| [9] |

申树云. 2008.生物质颗粒成型环模特性研究.济南:山东大学硕士学位论文.( 1) 1)

|

| [10] |

盛奎川,吴杰. 2004.生物质成型燃料的物理品质和成型机理的研究进展.农业工程学报, 20(2):242-245.( 1) 1)

|

| [11] |

宋晓文,俞国胜,姜晨龙,等.2011.生物质常温开模压缩成型直筒参数的研究.黑龙江农业科学, (11):36-38.( 2) 2)

|

| [12] |

闫文刚. 2011.生物质常温开模致密成型研究.北京:北京林业大学博士学位论文.( 1) 1)

|

| [13] |

闫文刚,俞国胜,张海鹰,等. 2011.含水率对草坪草常温开模成型的影响.农业工程学报,27(增1):162-165.( 1) 1)

|

| [14] |

严永林. 2003.生物质固化成型设备的研究.林业机械与木工设备, (12):19-21.( 1) 1)

|

| [15] |

杨乐平. 2001.Labveiw程序设计与应用.北京:电子工业出版社,6-40.( 1) 1)

|

| [16] |

杨明韶. 1996.牧草压缩过程的研究.农业工程学报, 12(12):60-64.( 1) 1)

|

| [17] |

周中仁,吴文良. 2005.生物质能研究现状及展望.农业工程学报, 21(12):12-15.( 1) 1)

|

| [18] |

Geller H,Schaeffer R,Szklo A,et al.2004. Policies for advancing energy efficiency and renewable energy use in Brazil. Energy Policy,32(12):1437-1450.( 1) 1)

|

| [19] |

Yaman S, Sahan M, Haykiri-Acma H, et al.2000. Production of fuel briquettes from olive refuse and paper mill waste. Fuel Processing Technology, 68(1):223-228.( 1) 1)

|

2013, Vol. 49

2013, Vol. 49