文章信息

- 赵景尧, 蔡英春, 付宗营

- Zhao Jingyao, Cai Yingchun, Fu Zongying

- 白桦树盘生长特性对干燥开裂的影响

- Effect of White Birch Disk Characteristics on Drying Check Behaviors

- 林业科学, 2013, 49(7): 129-135

- Scientia Silvae Sinicae, 2013, 49(7): 129-135.

- DOI: 10.11707/j.1001-7488.20130719

-

文章历史

- 收稿日期:2012-08-29

- 修回日期:2013-02-13

-

作者相关文章

我国木材需求量增大与木材资源匮乏间的矛盾将不断加剧,缓解矛盾的有效措施之一就是充分高效地利用木材资源,尤其是弯曲树木、人工速生林等劣质资源。

近年来人们不断探索上述资源的高效利用方法。其中将原木橫截成圆盘即树盘,干燥后制成菜墩、工艺品、立木地板块等,不仅利用率高,而且在其横截面上呈现出优美花纹,具有较高艺术价值,因而越来越受到关注(Kubler,1975 ; Lee et al.,1998 ;2004)。但制约该种技术推广的关键是树盘的高品质干燥。

长期以来研究者们一直从天然干燥、常规干燥、常规-天然联合干燥、高频真空干燥、高频-对流干燥等干燥方法以及物理、化学预处理入手来研究树盘干燥开裂的抑制(Kubler,1974 b; 1975 ; 王丽宇,1998 ; 王丽宇等,1998 ; 王喜明等,1998 ; Yang et al.,2001 ; Li et al.,2007),但目前为止尚未获得抑制树盘干燥开裂的有效方法。

众所周知,树盘与板材的干燥存在较大差异,其中最显著的是水分的移动路径、干缩异向性所引起的干燥应力增幅、横纹抗拉强度的不均匀性。上述后2项与横截面上髓心、心材、边材的材性差异密切相关(成俊卿,1985)。关于板材,研究者们曾研究过其干缩、密度等材性对其干燥质量的影响(Kato et al.,1978 ; Kang et al.,2004 a; 2004 b; Yamashita et al.,2009 ; Ilic,1999); 而偏心率、圆度等几何生长特性对干燥质量的影响往往被忽视(Mugabi et al.,2009)。对树盘来说,树木生长过程中常受多种环境因素影响,导致髓心并不完全处于树干中心位置; 树木横截面受生长应力作用呈现出不规则形状。这些几何生长特性对树盘干燥质量具有不可忽视的影响。

因此,本研究在对树盘干燥开裂特点(产生时期、部位、形貌)等研究基础上,研究了树盘几何生长特性(偏心率、圆度、横截面积)对干燥开裂特点的影响,以期为高品质、高效低耗分选干燥提供基础资料。

1 材料与方法本研究所用试验材料自黑龙江省木兰县东兴镇(45 ° 95 ' N,128 ° 04 ' E,海拔约147 m)路旁白桦(Betula platyphylla)截取。选取同一生长环境中同一生长周期、不同圆度的树木5根(平均初含水率约70 %,平均径级约23 cm),在距根部0.3 m 处开始截取,截面刨光后厚度约30 mm(尺寸参考黑龙江虎林林业局东方红众孚牧业有限公司产品规格),共计300块,放入冷藏室中备用。偏心率(growtheccentricity,GE)与圆度(Youndness deviation,RD)的测算方法分别参考 Kang等(2004 b)与帕夫利迪斯(1987)的计算公式。具体公式如下:

| $ \text{GE}=\left| \frac{{{r}_{s}}-{{r}_{n}}}{{{D}_{ns}}} \right|\times 100。 $ | (1) |

| $ \text{RD}=\frac{4\pi S}{{{D}_{\max }}^{2}}。 $ | (2) |

|

图 1 树盘示意

Fig. 1 Schematic diagram

|

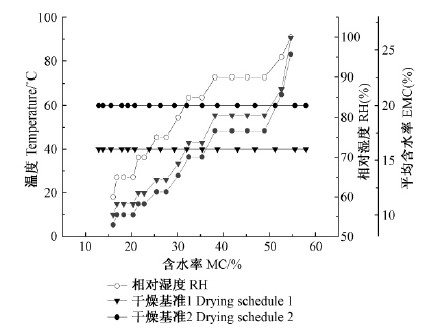

干燥试验均在实验室恒温恒湿箱内进行(风速2m·s-1)。在前期的预备试验中,由于树盘表面水分蒸发过快,导致干燥初期表裂、中后期径裂较多。通过自行设计的“挡风墙”将风速调节到1.2~1.5m·s-1(近风机处),并据 Brunner(1987)对干燥温度的限定标准以及预备试验的结果,分别采用恒温40 ℃(干燥基准1)、60 ℃(干燥基准2),相对湿度由初始值100 % 随着干燥进行逐渐降低(图 2)的2组干燥工艺,工艺变化以选取近、远风机处各2块树盘的含水率均值为基准。由于设备尺寸的限制,每次自备用试材中随机取10块进行干燥,每组基准下重复试验2次,当树盘平均含水率约为12 % 时,结束试验。所选树盘平均初含水率约为60.3 %,标准差为3.7 。2组干燥基准的干燥时间、速率分别为:0.23 %·h-1,200 h; 0.27 %·h-1,160 h。干燥过程中,适时观察并用数码相机(Sony-DSC-T2)拍照记录树盘开裂的总长度、平均宽度、相对于髓心位置、V-裂等变化,采用称重法(GB 1931 —91)测量开裂初期及其进展的不同时期平均含水率。最后用图像分析软件 ImageJ 进行相关分析计算。开裂宽度 < 1 mm 的不记,开裂总长度与平均宽度不包含V-裂。

|

图 2 干燥工艺

Fig. 2 Drying schedule

|

图 3为2组干燥基准下树盘产生开裂时对应含水率的箱线图。从图 3可看出,树木不同部位、不同径级、不同圆度的树盘,在相同干燥工艺下开裂初期差异很大。在40 ℃干燥工艺下,含水率自54 %~33 % 皆有树盘开始开裂,每个干燥周期全部树盘开裂初期的均值对应的含水率为43.9 %,标准差为4.7 ; 60 ℃干燥工艺下,开裂初期均值对应的含水率为45.6 %,标准差为3.7 。温度高时平均开裂初期超前,但方差分析未显示出2组干燥工艺下二者的显著差异(P > 0.05)。

|

图 3 开裂产生时期含水率箱线

Fig. 3 Box plot of MC of the arising checks

|

树盘干燥开裂由残余生长应力、含水率不均导致的干缩差异应力、各向异性产生的差异干缩应力共同作用引起,其中后2项占主导地位[残余生长应力随树盘厚度减小而下降,厚度小于1 /4直径时,生长应力近似为零(Kubler,1974 a)]。本研究中,虽然树盘平均含水率均高于纤维饱和点,但其表层含水率已降至其之下,内部产生上述应力; 且由于树木不同部位、不同径级、不同圆度的树盘以及树盘不同部位的强度、材性等差异,导致不同树盘开裂初期不同。采用干燥速度较快的工艺基准,树盘含水率梯度加大,加快了应力产生时期,因而开裂初期提前。这与其他学者的研究结果一致: Kubler(1975)曾对不同树种的树盘进行了软工艺基准的常规干燥研究,结果表明24 mm 厚的树盘在平均含水率为35 % 左右时出现开裂,接近20 % 时裂纹达到最大,厚度大于25 mm 的树盘,开裂时平均含水率大于35 % ; 孟祥柏等(1991)采用百度法制定厚度约10mm 的不同树种树盘干燥基准,结果表明采用较硬工艺基准时多数试件在平均含水率降至60 % 左右时出现径裂。

2.2 开裂产生的位置图 4为2组干燥工艺下树盘开裂部位相对于髓心位置的分布图。从图 4可看出,开裂位置大多分布在心边材交界处,与 Kang等(2004 a)对日本落叶松(Larix kaempferi)树盘的干燥研究结果基本一致。造成此现象的主要原因在于心边材的差异(Kang,2002),体现为差异较大的化学成分和物理力学性质(成俊卿,1985)。方差分析表明,40 ℃干燥工艺下,开裂部位距髓心的相对位置即开裂部位距髓心的距离与平均半径之比,最大为0.92,最小为0.59,均值为0.79 ; 60 ℃干燥工艺下,开裂部位距髓心的相对位置最大为0.93,最小为0.01,均值为0.65 。60 ℃干燥工艺较40 ℃时开裂位置有向内扩张的趋势,并伴有心裂,除了心边材急变的树盘会产生轮裂外,其余均为径向开裂。

|

图 4 开裂相对于髓心位置分布(离髓心距离/半径)

Fig. 4 Checks relative radial location from pith to bark(r/R)

|

决定开裂位置的原因,Kubler(1975)认为,心裂的产生主要由较大的残余生长应力导致,开裂产生位置由初始含水率与干燥环境决定。而笔者认为,在干燥过程中树盘含水率分布较均匀时,其主要影响因素为弦径向差异干缩所导致的弦向拉应力以及木射线弦向强度。通常,弦向干缩系数为径向的2倍,导致在干缩过程中,弦向收缩大于径向,使得弦向产生拉应力,径向产生压应力,当弦向拉应力超过该部位抗拉强度极限时,产生径向开裂。对于阔叶材的白桦木,构成其组织最小单元为木纤维,其特点是腔小壁厚; 而木射线的特点与木纤维相反,是腔大壁薄(刘一星等,2004)。Youngs(1957)对红橡木(Quercus rubra)横纹力学性质的研究结果表明,木射线的径向强度明显高于弦向强度。因此,当承受同样大小的应力时,木射线处要先于木纤维处产生开裂。此外,Schniewind(1963)对加州黑橡树(Quercus palustris)的开裂形成机制研究发现,干燥初期最大拉应力发生在木射线位置处,Flæte等(2000)对挪威云杉(Picea asperata)和欧洲山杨(Populus tremula)的开裂形成机制研究也得出同样结果,这也是木射线处较其他部位易于开裂的另一主要原因。

2.3 开裂产生的总长度与平均宽度图 5为2组干燥工艺下开裂总长度与平均开裂宽度箱线图。从图 5可以看出,40 ℃干燥基准下开裂总长度均值为176.23 mm,标准差为63.23 ;60 ℃干燥基准下开裂总长度均值为197.29 mm,标准差为70.39 。40 ℃干燥基准下平均开裂宽度均值为23.40 mm,标准差为5.32 ; 60 ℃干燥基准下平均开裂宽度均值为25.88 mm,标准差为4.18 。 60 ℃干燥工艺下无论开裂总长度还是平均开裂宽度都要较低温干燥时的开裂值大,尽管方差分析并未显示2种工艺下开裂值的显著差异(P > 0.05)。

|

图 5 开裂总长度与平均开裂宽度箱线

Fig. 5 Box plot of the check total length and average check width

|

关于干燥温度对开裂的影响,国内外的研究结论并不一致。 Kubler(1975)认为,如果环境相对湿度缓慢下降,干燥温度对开裂没有影响; 相对湿度恒定的情况下,温度越高水分移动越快,开裂程度越严重(Oltean et al.,2007); 艾沐野等(1996)对白桦小径木截片的干燥研究结果表明,最高干燥温度不宜超过60 ℃,同时在干燥过程中要严格控制干燥介质的相对湿度,否则极易产生开裂。

锯材干燥一般采用温度渐升、湿度渐降的干燥基准。而对于树盘干燥,综合本研究及他人研究结果,笔者认为: nbsp;必须保证中低温、高湿的干燥环境。因为树盘干燥过程中水分主要沿轴向移动与蒸发,轴向水分移动速度明显高于横向。温度高或者湿度低,均会导致水分移动与蒸发过快,加剧表层的干燥应力产生,产生表裂,并随干燥过程的进行而逐步扩展。

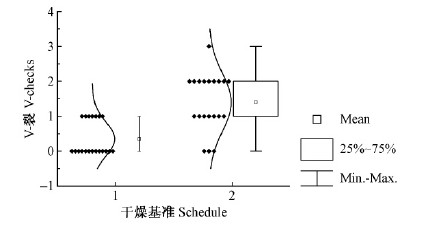

2.4 V-裂V-裂,是指裂纹向外扩展时并未终止于形成层,而是沿径向扩展到树皮所形成的 V 形开裂。 图 6为2组干燥基准下 V-裂的箱线图。方差分析表明,2组干燥基准下的 V-裂存在显著差异[F(1,38)= 24.147,P < 0.05 ],揭示了干燥温度对该类型开裂的重要影响。虽然2组干燥工艺相对湿度基本保持一致,但恒温60 ℃的环境温度可能导致横纹抗拉强度降低(Lagana et al.,2006); 同时,环境平衡含水率较低、干燥速度较快导致含水率分布不均、干燥应力增大,因而加剧 V-裂。本研究还表明,树皮对 V-裂的产生有一定抑制作用,与王丽宇(1998 a)对硕桦(Betula costata)小径木圆截片常规干燥工艺初探的结果(树皮的有无对小径木圆截片开裂的影响并不大)有别。

|

图 6 V-裂箱线

Fig. 6 Box plot of V-checks

|

V-裂是树盘干燥过程中最为严重的干燥缺陷,严重影响树盘的应用价值。干燥前对树盘进行适宜的物理处理将对 V-裂产生抑制效果。例如,Kubler(1974 b; 1975)根据原木段端头应力分布情况,分别采用沿髓心圆周环切(kerfs)、沿树皮圆周带捆(bands)、圆周环切凹槽(grooves)等处理方法来抑制原木端头开裂,抑制的效果取决于处理尺寸的大小、处理位置离端头的轴向距离; Lee等(1998)、Li等(2004 ; 2007)研究结果表明,日本柳杉(Cryptomeria japonica)树盘横截面承受压载荷对开裂的产生有一定抑制作用。

2.5 开裂总长度与几何生长特性的关系表 1为树盘截面几何特性间的相关性分析。从表 1可看出,表列参数中仅橫截面积(S)与直径(D)显著相关(P <0.05),具有共线性。因此,在影响开裂因素的多元回归模型分析中,选共线性参数中的一种(横截面积),以及其他参数: 偏心率(GE)、圆度(RD)、横截面积(S)。

|

|

表 2为多元回归模型 Cp 准则统计。从表 2可看出,在以圆度(RD)与横截面积(S)作为回归模型中的解释变量时,其 Cp = 1.022,在7组回归模型中最小。根据 Cp 准则选择原理,Cp 值最小的回归模型为最优模型。因此,以圆度(RD)与横截面积(S)作为解释变量时的模型为最优回归模型。

|

|

在此基础上,令y = CTL(开裂总长度)、x1 =RD、x2 = S建立回归方程:

y= 0. 29x2-1 198. 7x1 + 1 126. 91。

同时,表 3的方差分析显示,该模型的回归方程具有显著性 [F(2,37)= 6.15,P = 0.004 9 <0.05 ],揭示树盘圆度(RD)与橫截面积(S)是影响开裂长度的主要因素。造成此现象的主要原因可能与木材纹理方向相关。纹理方向对木材力学强度有主要影响(Brooke et al.,1997 ; Zhou et al.,2003),橫截面较大、圆度较低的树盘,其表面纹理方向差异较大,容易产生局部紊乱,使局部力学强度低下; 同时木材干燥收缩不均,产生应力集中。

|

|

表 4为开裂平均宽度的多元回归模型 Cp 准则统计。从表 4可看出,在以横截面积(S)作为回归模型中的解释变量时,其 Cp =-0.595,在7组回归模型中最小,因此,横截面积(S)作为解释变量的模型为最优回归模型。

|

|

在此基础上,令y=CAW(开裂平均宽度)、x1 = S 建立回归方程:

y=0.012 x1 + 19.748。

然而,表 5的方差分析显示,该模型的回归方程不具有显著性(P=0.200 7 > 0.05),因此,仅仅以树盘横截面积(S)作为回归模型的解释变量不适宜。例如,当以圆度(RD)作为解释变量时,其 Cp = -0. 190,虽然不是最小值,但形状越不规则的树盘,干缩过程中越容易导致应力集中、应力分布不均,从而使其极易产生开裂; 而且,形状的规则性从另一角度也表征了树木中生长应力的大小。因此,简单地剔除圆度(RD)这一因素,仅仅用横截面积(S)去解释开裂宽度问题不合理。后续研究将从主成分分析角度分析各因素对开裂平均宽度模型的影响程度。

|

|

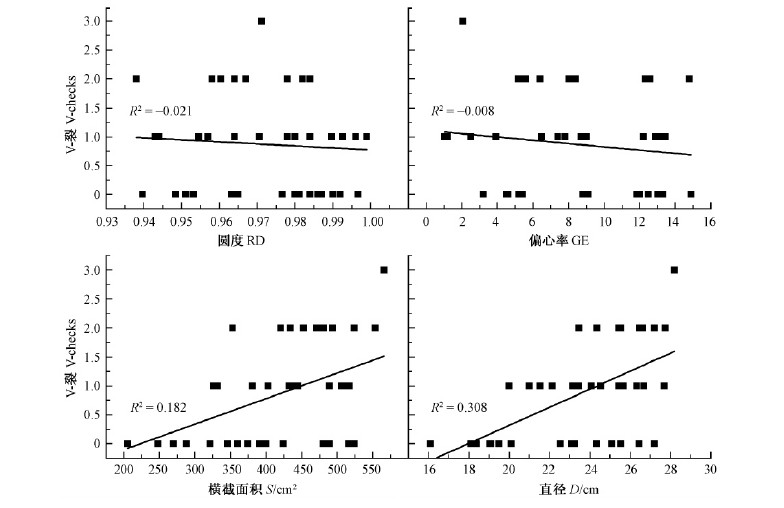

由于2组干燥工艺下的 V-裂数量存在显著性差异(P <0.05),同时40 ℃干燥工艺下的 V-裂数据分布不属于正态分布,因此不能运用 Cp 准则进行多元分析。尝试 V-裂分别与偏心率(GE)、圆度(RD)、橫截面积(S)和直径(D)的单元拟合分析,结果如图 7 。从图 7可看出,V-裂与树盘横截面积(S)或直径(D)具有一定相关的拟合关系。

|

图 7 V-裂与偏心率、圆度、橫截面积和直径的关系

Fig. 7 The relationship between V-check and GE,RD,S and D,respectively

|

树盘干缩过程中因弦径向干缩差异所引起的弦向应变差值与其半径以及弦径向干缩系数的差值呈正比(杨亮庆,2011); 横截面积越大,材性差异越大,干燥过程中含水率分布不均匀性加大。上述是树盘半径影响其 V-裂的主要原因。

3 结论本研究以白桦树盘为对象,研究了分别采用恒温40 ℃、60 ℃,相对湿度渐降的干燥工艺时其干燥开裂的特点(相对于髓心沿径向位置、产生时期、长度与宽度、V-裂),进而研究了树盘干燥开裂与其几何生长特性(偏心率、圆度、横截面积、直径)的关系。

结果表明: 1)树木不同部位、不同径级、不同圆度的树盘,在相同干燥工艺下开裂初期差异很大; 开裂初期均值,与40 ℃工艺时相比60 ℃时超前,但二者差异不显著,含水率都接近45 % ; 2)开裂位置大多数分布在心边材交界处,60 ℃干燥工艺下的开裂位置较40 ℃时有向内扩张的趋势,并伴有心裂;3)60 ℃干燥工艺下,无论开裂总长度还是平均开裂宽度都要较40 ℃工艺时的开裂值大,但差异不显著; 4)60 ℃干燥工艺时的 V-裂数量明显高于40 ℃时; 5)圆度与橫截面积是影响开裂总长度、开裂平均宽度主要影响因素,而 V-裂主要受后者影响。横截面积越大、形状越不规则,树盘越易产生干燥开裂。因此,干燥前对树盘按横截面积和圆度进行分选,可减少干燥开裂。

| [1] |

艾沐野,张晓峰,朱政贤,等. 1996.白桦小径木截片干燥技术的研究.木材工业, 10(3):13-15.( 1) 1)

|

| [2] |

成俊卿.1985.木材学.北京:中国林业出版社.( 2) 2)

|

| [3] |

刘一星,赵广杰.2004.木质资源材料学.北京:中国林业出版社.( 1) 1)

|

| [4] |

孟祥柏,蒋福来,孙品,等.1991.小径木橫截片干燥工艺初探.林业科技, 16(6):37-38.( 1) 1)

|

| [5] |

帕夫利迪斯.1987.计算机图形显示和图象处理的算法.北京:科学出版社.( 1) 1)

|

| [6] |

王丽宇,曲艳杰,朱政贤,等. 1998.硕桦小径木圆截片常规干燥工艺初探.北京林业大学学报,20(3):89-92.( 2) 2)

|

| [7] |

王丽宇. 1998.刺槐小径木圆、斜截片微波干燥技术.北京林业大学学报,20(5):103-107.( 1) 1)

|

| [8] |

王喜明,高志悦,安珍,等. 1998.改性白桦小径木横截片干燥特性的研究.木材工业, 12(1):14-18.( 1) 1)

|

| [9] |

杨亮庆.2011.枫桦圆盘预处理及干燥特性研究.哈尔滨:东北林业大学博士学位论文.( 1) 1)

|

| [10] |

Brooke A S, Langrish T A G. 1997. The simulation of stresses and strains in the drying of Pinus radiata sapwood: the effects of board geometry. Computers & Chemical Engineering, 21(11):1271-1281.( 1) 1)

|

| [11] |

Brunner R. 1987. Die schnittholztrocknung. Buchdruckwerkstätten Hannover Gmbh, Hannover.( 1) 1)

|

| [12] |

Flæte P O, Høibø O A, Fjærtoft F, et al. 2000. Crack formarion in unfinished siding of aspen(Populus tremula L.)and Norway spruce(Picea abies(L.)Karst.)during accelerated weathering. Holz als Roh-und Werkstoff, 58(3):135-139.( 1) 1)

|

| [13] |

Ilic J. 1999. Shrinkage-related degrade and its association with some physical properties in Eucalyptus regnans F.Muell. Wood Science and Technology, 33(5):425-437.( 1) 1)

|

| [14] |

Kang W, Lee N H. 2002. Mathematical models to predict drying deformation and stress due to the differential shrinkage within a tree disk with radial variations. Wood Sci Technol,36(6):463-476.( 1) 1)

|

| [15] |

Kang W, Lee N H, Choi J H. 2004a. A radial distribution of moistures and tangential strains within a larch log cross section during radio-frequency/vacuum drying. Holz als Roh-und Werkst,62(1):59-63.( 1) 1)

|

| [16] |

Kang W, Lee N H.2004b. Relationship between radial variations in shrinkage and drying defects of tree disks. J Wood Sci, 50(3):209-216.( 1) 1)

|

| [17] |

Kato H, Sadoh T, Matsui K, et al. 1978. Shrinkage and crack formation of cross-sectional tree-disks. Bull Kyoto Univ For, 50:191-197.( 1) 1)

|

| [18] |

Kubler H.1974a. How to cut tree disks without formation of checks. Forest Products Journal, 24:57-59.( 1) 1)

|

| [19] |

Kubler H. 1974b. Drying tree disks simply and without defects. Forest Products Journal, 24:33-35.( 2) 2)

|

| [20] |

Kubler H. 1975. Study on drying of tree cross sections. Wood Sci, 7:173-181.( 6) 6)

|

| [21] |

Lagana R, Dizhbite T, Telysheva G, et al.2006. An influence of thermal treatment on surface properties of wood. Conference of Wood Structure and Properties, Zvolen, Slovakia, 289-291.( 1) 1)

|

| [22] |

Li C Y, Lee N H. 2007. Effect of external compressive load on tangential strain behavior in Japanese larch log cross sections duringradio-frequency/vacuum drying. J Wood Sci,53(4):291-295.( 2) 2)

|

| [23] |

Li C Y, Lee N H. 2004. Effect of compressive load on shrinkage of larch blocks underradio-frequency/vacuum heating. Wood Fiber Sci,36(1):9-16.( 1) 1)

|

| [24] |

Lee N H, Hayashi K, Jung H S. 1998. Effect ofradio-frequency/vacuum drying and mechanical press-drying on shrinkage and checking of walnut log cross sections. Forest Prod J,48(5):73-79.( 2) 2)

|

| [25] |

Lee N H, Li C Y, Choi J H, et al. 2004. Comparison of moisture distribution along radial direction in a log cross section of heartwood and mixed sapwood and heartwood duringradio-frequency/vacuum drying. J Wood Sci, 50(6):484-489.( 1) 1)

|

| [26] |

Mugabi P, Rypstra T, Vermaas H F, et al. 2009. Relationships between drying defect parameters and some growth characteristics in kiln-dried South African grown Eucalyptus grandis poles. Eur J Wood Prod, 68(3):329-340.( 1) 1)

|

| [27] |

Oltean L, Teischinger A, Hansmann C. 2007. Influence of temperature on cracking and mechanical properties of wood duringdrying-a review. BioResources, 2(4): 789-811.( 1) 1)

|

| [28] |

Schniewind A P. 1963. Mechanism of check formation. Forest Prod J,13: 475-480.( 1) 1)

|

| [29] |

Yamashita K, Hirakawa Y, Nakatani H. 2009. Tangential and radial shrinkage variation within trees in sugi (Cryptomeria japonica)cultivars. J Wood Sci,55(3):161-168.( 1) 1)

|

| [30] |

Yang L Q, Liu Y X, Cai Y C, et al. 2011. Drying characteristics of birch tree disk impregnated with NaCl. Advanced Material Research,(179/180):285-288.( 1) 1)

|

| [31] |

Youngs R L. 1957. The perpendicular-to-grain mechanical properties of red oak as related to temperature, moisture content, and time. Report 2079. U.S. Forest Products Laboratory, Madison,Wis.( 1) 1)

|

| [32] |

Zhou J, Shen J. 2003. Ellipse detection and phase demodulation for wood grain orientation measurement based on the tracheid effect. Optics and Lasers in Engineering, 39(1):73-89.( 1) 1)

|

2013, Vol. 49

2013, Vol. 49