文章信息

- 江泽慧, 王汉坤, 张求慧, 田根林, 余雁

- Jiang Zehui, Wang Hankun, Zhang Qiuhui, Tian Genlin, Yu Yan

- 木材、竹材及其炭化物负载SiO2凝胶的比较

- A Comparative in SiO2 Gel Loading Performance of Wood, Bamboo and Their Carbonized Products

- 林业科学, 2013, 49(4): 98-102

- Scientia Silvae Sinicae, 2013, 49(4): 98-102.

- DOI: 10.11707/j.1001-7488.20130414

-

文章历史

- 收稿日期:2012-06-14

- 修回日期:2012-07-18

-

作者相关文章

2. 北京林业大学材料科学与技术学院 北京 100083

2. College of Materials Science and Technology, Beijing Forestry University Beijing 100083

木、竹材料来源广泛、容易获取,具有复杂的分级结构和良好的环境友好性,但同时也具有力学性能绝对值相对较低、尺寸不稳定、抗生物侵蚀能力差等缺点,因此,需要针对其应用领域与特性,进行相应的功能性改良。SiO2溶胶浸注改性是一种目前许多专家学者都感兴趣的木竹材料改性方法。日本学者(Saka et al.,1992; 1993; 1996; Ogiso et al.,1993; 1994)最先利用溶胶-凝胶法制备了SiO2 /木材复合材料,并研究了其阻燃性、尺寸稳定性、抗生物侵蚀等性能。国内学者也进行了一系列的研究:符韵林(2006a; 2006b)、莫引优(2011)、陈桂丹(2008)、陈志林(2003)等以正硅酸乙酯(TEOS)为前驱体,制得SiO2 /木材复合材料,分析了微观结构、负载率等对木材表面改良、物理性能、耐候性等方面的影响; 王西成等(1996; 1998; 2000)的研究则主要集中在偶联剂对木材/SiO2原位复合材料及其界面状态的生成和界面状态的影响上。另外SiO2/木材结合有机单体的多元复合材料也取得一定进展,廖秋霞等(2001)以甲基丙烯酸甲酯(MMA)为有机改性单体,经无机前驱体的溶胶-凝胶过程或与有机单体原位聚合同时进行制得木材/SiO2复合材料与木材-PMMA-SiO2复合材料。

SiO2溶胶改性木、竹材料也是制备特殊的生物拟态碳化硅陶瓷的重要中间体,将负载有SiO2凝胶的木材或其他植物材料进一步通过高温碳热还原反应可制成碳化硅陶瓷。例如,Vyshnyakova等(2006)、Rambo等(2005)、Herzog等(2006)等分别以松木、纤维板为模板,制得了多孔SiC陶瓷和生物SiC陶瓷; Hata等(2005)则以日本柳杉(Cryptomeria japonica)为原料制得SiC纳米线; 竹材也可以通过TEOS高温热解处理制备一维自组装纳米结构多孔生物形态的复合材料(Cheung et al.,2007)。

综上所述,溶胶-凝胶法已成为木、竹等材料改性和制备生物基新材料的有效方法。此方法中,凝胶的负载率显著影响着改性材料的性能及后续处理效果,因此本文以竹材、竹炭、木材、木炭为研究对象,研究材料微观构造、溶胶浓度、浸渍工艺(单一浓度浸渍和浓度梯度浸渍2种方法)对材料SiO2凝胶负载性能的影响,探讨材料凝胶负载性能的影响规律。

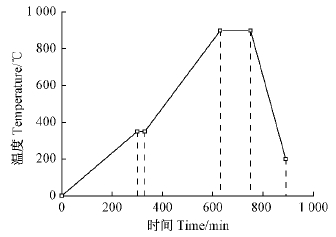

1 材料与方法 1.1 材料以毛竹(Phyllostachys edulis)、人工林杉木(Cunninghamia lanceolata)为初始材料,因其宏观形态差别较大,根据其特点,分别将毛竹制成20 mm×20 mm×5.8mm竹块、杉木制成10 mm×10 mm×20 mm的木块作为试验材料。竹块和木块分别取一半用于竹炭和木炭的制备,另一半备用。炭化时将竹块、木块放入刚玉坩埚置于真空管式高温炉(GSL-1600X)中,在氮气保护环境中碳化2 h制成竹炭模板(Esposito et al.,2004a; 2004b; Zollfrank et al.,2005)。为防止竹块炭化过程中开裂,升温过程选择先慢后快的升温速率,制备工艺见图 1。

|

图 1 制备炭材料所用温度曲线

Fig. 1 The temperature curve of preparing charcoal

|

将正硅酸乙酯、乙醇和纯水按一定配比混合,用磁力搅拌器在常温下搅拌20 min。搅拌过程中滴加1 mol·L-1盐酸调整溶液的pH 值,直至达到2.5为止。pH值调整完继续搅拌30 min后即制成无色透明SiO2溶胶。溶胶配比分别为配方1: TEOS:EtOH: H2O = 1: 2: 3; 配方2: TEOS: EtOH: H2O=1:4: 3; 配方3: TEOS: EtOH: H2O=1: 8: 3; 配方4:TEOS: EtOH: H2O=1: 12: 3。

1.2 试验方法单一浓度溶胶浸渍方法如下: 将竹材、竹炭、木材、木炭试样烘干后放入自制的容积为5.65 L的高压反应釜中,采用“真空-加压法”浸渍SiO2溶胶,先抽真空20 min后,保持真空40 min; 吸入SiO2溶胶加压至0.6 MPa,保持1.5 h; 取出试样烘干(60 ℃烘1 h,120 ℃烘3 h)后计算负载率。负载率的计算公式如下:

| $ D\left(\% \right)\frac{{W - {W_0}}}{{{W_0}}} \times 100\% 。 $ | (1) |

式中: D为竹炭的溶胶质量增加率,%; W为材料浸渍溶胶后的绝干质量,g; W0为材料最初的绝干质量,g。

如此重复此过程6~10次至试样负载率增加不明显时结束。随机抽取10块竹炭进行试验,计算最终负载率的平均值。

浓度梯度溶胶浸渍按溶胶浓度由低到高依次浸渍,将试样烘干计算负载率后进行下一浓度溶胶的浸渍,顺序为配方4,3,2,1,此为一个浸渍循环,共进行2次循环,最后用配方1溶胶反复浸渍2次。浸渍方法与单一浓度浸渍方法相同,但保持真空时间为30 min,保持高压时间为50 min。

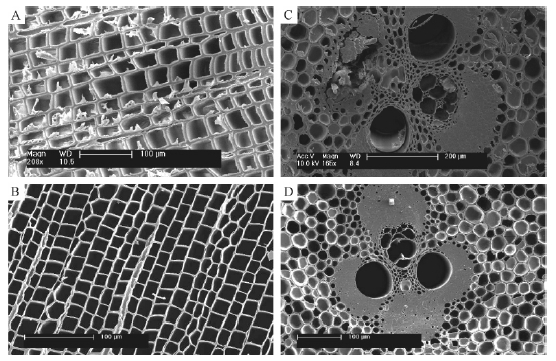

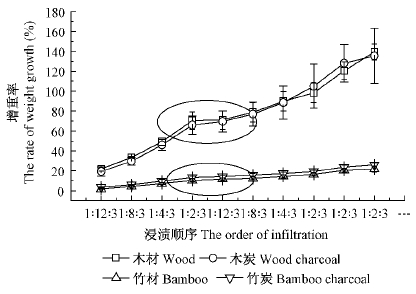

2 结果与分析 2.1 单一浓度下不同材料的凝胶负载性能 2.1.1 浸渍次数的影响将竹材、竹炭、木材、木炭在单一浓度溶胶中进行浸渍,研究材料的负载率随浸渍次数增加而变化的一般规律。以配比为1: 2: 3的溶胶为例,结果见图 2。图 2表明,在配比为1: 2:3的溶胶中,随着浸渍次数的增加,4种材料的负载率随着浸渍次数的增加而明显增大。正如我们所预期的,木材与木炭的负载率明显高于竹材和竹炭,这很容易从木材与竹子的微观结构差异来解释。图 3为竹材、竹炭、木材和木炭横截面的扫描电镜图片。

|

图 2 浸渍次数对木材、竹子及其炭化物SiO2凝胶负载率的影响

Fig. 2 The effect of infiltration numbers on the SiO2 gel

weight gain percentage of of wood,bambooand their

carbonized products

|

|

图 3 杉木、毛竹及其炭化物横切片电镜照片

Fig. 3 The SEM images showing the microstructure of the cross section of wood,bamboo and their carbonized products

A. 木材Wood; B. 木炭Wood charcoal; C. 竹材Bamboo; D. 竹炭Bamboo charcoal. |

与竹材、竹炭相比,木材、木炭具有较大的孔隙率,且各个方向上都有纹孔使得相邻胞腔相通,使其具有多向渗透性良好的特点,因此溶胶很容易渗入内部较深处,凝胶负载性能较好。竹材、竹炭的内部仅在纵向上有大导管作为渗透通道,横向通道却非常少。虽然大导管直径接近100 μm,但导管周围被排列紧密的纤维包围,毛竹纤维基本为实心结构或仅有极小的细胞腔,阻碍了溶胶的横向渗透。所以,即使竹块、竹炭的导管孔径较大,溶胶负载率也显著低于木材和木炭,很难突破40%。

在浸渍处理的初期,木材的凝胶负载性能高于木炭,迅速达到一个较高的水平,然后质量增加缓慢,但木炭的负载率近似呈线性增加,最终的负载率与木材相似,说明木材和木炭对凝胶的承载能力近似。由此可见,虽然木材炭化后微孔增多,但纹孔闭塞的程度增大,降低了其横向输送能力,因此在浸渍初期的负载速度要小于木材;但随着负载次数的增大,木炭高孔隙率的优势开始显现,故最终二者的质量增加总量差异并不明显。竹块和竹炭的负载率变化较为一致,均近似于线性增加,并且无论是在浸渍的初期还是后期,竹炭的负载能力均显著大于竹材。在整个浸渍过程,竹炭的高孔隙率一直起主导作用。

2.1.2 溶胶配比的影响图 4是不同配比溶胶浸渍处理后4种材料的负载率。随着配方中乙醇比例的增大,相同浸渍次数下,材料的负载率明显减小,材料的凝胶负载性能下降,即相比于浓度较低的溶胶,材料对高浓度溶胶的负载性能要好。已有的研究表明,反应中乙醇为水解抑制剂(王喜贵等,2001; 隋学叶等,2006),因此随着配方中乙醇含量的增加,正硅酸乙酯与水接触的机率减小,溶胶中SiO2粒子的浓度减小。溶胶浓度越小,单位体积内SiO2粒子越少,SiO2粒子可浸入材料孔隙中的机率随之降低,因此材料的凝胶负载量明显减少。

|

图 4 溶胶配比对木材、竹子及其炭化物SiO2凝胶负载率的影响

Fig. 4 The effect of SiO2 sol formula on the SiO2 gel weight gain

percentage of wood, bamboo and their carbonized products

|

对比竹材与竹炭的负载率可以发现,整体上的规律符合以上推断,同时不管溶胶浓度如何,竹炭的凝胶负载能力总是大于竹材,这也表明炭化竹子孔隙率增大确实提高了材料的渗透性以及凝胶负载性能。但是对比相同溶胶浓度下木材与竹材的负载率可以发现: 溶胶浓度相同时,木材和木炭的凝胶负载性能高低与所浸渍溶胶的浓度有关,使用低浓度溶胶(1: 8: 3和1: 12: 3)浸渍时,木炭的凝胶负载性能高于木材的凝胶负载性能,但是当木材和木炭使用高浓度溶胶(1: 2: 3和1: 4: 3)浸渍时,木炭的凝胶负载性能反而低于木材的凝胶负载性能。

研究表明: 反应物的比例及反应条件都会影响溶胶中SiO2的粒径及粒径分布(吴琼等,2004; 杨靖等,2007),随着乙醇用量的增加,溶胶中SiO2粒子的数均粒径变小,因为乙醇的加入使水解和缩聚反应的反应物浓度都减小,降低了水解和缩聚反应速度; 同时,单位体积内由缩聚反应形成的小粒子簇数目变小,相互交联形成大粒子簇的机率变小,使整体数均粒径减小(刘羽等,2009)。上述试验结果表明,木炭对粒径小的凝胶负载性能要好于木材,而相对于粒径大的凝胶,木材的负载性能则要好于木炭,由此可见材料的凝胶负载性能不仅与溶胶的浓度有关,还与材料本身的独特孔隙结构有很大关系,木材更适于负载粒径较大的粒子以及大粒子簇,木炭则更适宜负载小径粒子。

2.2 浓度梯度对材料凝胶负载性能的影响图 5为4种材料在浓度梯度浸渍处理下负载率的变化,浓度梯度法浸渍材料进行了2次循环,材料负载率分别在2个循环浓度递增阶段内呈明显线性变化,第一次梯度浸渍时负载率的增加趋势要明显大于第二次梯度浸渍,同时在中间步骤高浓度换成低浓度溶胶时出现了较为明显的停顿或缓慢增加的阶段(图 5中圈出的部分)。这表明高浓度的溶胶容易堆积在样品的表面或者是较浅的深度,导致低浓度溶胶浸渍时将表面的颗粒带出一部分,但整体上的趋势呈明显增加状态。同时浓度梯度溶胶浸渍过程中,木材、木炭的负载率变化要显著大于竹材和竹炭,并且负载率变化规律近似相同,虽然木材的负载率略大于木炭,但是相差不大。这说明,浓度梯度浸渍使得材料更容易对凝胶进行负载,同时能够更好地克服木材与木炭之间结构差异所带来的差别;而竹炭的负载率则是一直大于竹材的负载率,且差值相对明显。

|

图 5 浸渍顺序对木材、竹子及其炭化物SiO2凝胶负载率的影响

Fig. 5 The effect of infiltration order on the SiO2 gel weight gain

percentage of wood, bamboo and their carbonized products

|

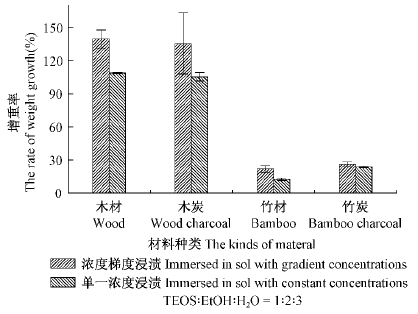

图 6为浓度梯度浸渍法与单一高浓度浸渍法处理后材料最大负载率的比较结果。从图中可以看出,浓度梯度浸渍所得4种材料样品的负载率都要明显大于单一高浓度溶胶浸渍结果,这表明与单一浓度浸渍方法相比,浓度梯度浸渍法能较为有效地提高材料的凝胶负载性能。可能的原因在于,使用单一浓度溶胶浸渍材料时,SiO2粒子只是随机地进入材料孔隙中,随着浸渍次数的增加,可进入孔隙中的溶胶粒子越来越少; 而使用浓度梯度法对材料浸渍溶胶,低浓度溶胶黏度较低,SiO2溶胶粒子粒径较小,浸渍时可进入材料孔隙中较深的位置;随着所用溶胶浓度的增加,黏度和溶胶粒径增大(Pereira et al.,2002),进入材料的深度减小,此时与单一高浓度浸渍相似。故相比于单一浓度溶胶浸渍法,浓度由低到高的梯度浸渍法能增加溶胶在材料中的浸渍深度和处理的均匀程度,从而能有效地提高材料的凝胶负载量和处理效果。

|

图 6 2种浸渍方式所得最大SiO2凝胶负载率比较

Fig. 6 The comparison in maximum weight gain percentage

obtained with two different infiltration approaches

|

1)无论是单一浓度浸渍还是浓度梯度浸渍法处理,木材和木炭的SiO2负载性能均明显高于竹材和竹炭,这主要是由竹子、木材的微观构造所决定的。

2)浸渍高浓度溶胶时,木材的SiO2负载率高于木炭; 浸渍低浓度溶胶时,木材的负载率低于木炭,竹炭的凝胶负载性能则在任何条件下都高于竹材;木竹材料的SiO2负载性能不仅与溶胶的浓度有关,还与材料本身的独特孔隙结构有很大关系。

3)相比于单一浓度浸渍,浓度由低到高的梯度浸渍可有效提高木、竹材料的凝胶负载率。

| [1] |

陈桂丹, 符韵林, 郑伟杰, 等. 2008. 二氧化硅处理杉木木材增重率与物性之间的关系. 广西科学, 15(4):441-444, 448.( 1) 1)

|

| [2] |

陈志林. 2003. 陶瓷化复合木材复合方法与性能的基础性研究. 北京工业大学博士学位论文.( 1) 1)

|

| [3] |

符韵林, 赵广杰, 全寿金, 等. 2006a. 二氧化硅/木材复合材料的微观结构与物理性能. 复合材料学报, 23(4): 52-59( 1) 1)

|

| [4] |

符韵林, 赵广杰. 2006b. 二氧化硅/木材复合材料的微细构造. 北京林业大学学报, 28(5): 119-124.( 1) 1)

|

| [5] |

廖秋霞, 卢灿辉, 许晨. 2001. 原位溶胶-凝胶制备木材-PMMA-SiO2复合材料及其显微结构. 福建化工,(1): 21-23.( 1) 1)

|

| [6] |

刘羽, 张建民. 2009. 反应条件对SiO2 溶胶粒径及粒径分布的影响. 西安工业大学学报, 29(3): 244-248.( 1) 1)

|

| [7] |

莫引优. 2011. 二氧化硅改良木材表面性质研究. 广西大学硕士学位论文.( 1) 1)

|

| [8] |

隋学叶, 刘世权, 程新. 2006. 正硅酸乙酯的水解缩聚反应及多孔SiO2粉体的制备. 中国粉体术,(3): 35-39.( 1) 1)

|

| [9] |

王喜贵, 赵慧, 张强, 等. 2001. 正硅酸乙酯水解过程的研究进展. 内蒙古石油化工, 27: 17-19.( 1) 1)

|

| [10] |

王西成, 田杰. 1996. 陶瓷化木材的复合机理. 材料研究学报, 10(4): 435-439.( 1) 1)

|

| [11] |

王西成, 程之强, 莫小洪, 等. 1998. 木材/二氧化硅原位复合材料的界面研究. 材料工程,(5): 16-18.( 1) 1)

|

| [12] |

王西成, 史淑兰, 程之强, 等. 2000.(Si-, Al-)陶瓷化木材的化学方法. 材料研究学报, 14(1): 51-55.( 1) 1)

|

| [13] |

吴琼, 李发永, 李阳初, 等. 2004. SiO2气体分离膜的制备工艺优化. 硅酸盐通报,(4): 3-5.( 1) 1)

|

| [14] |

杨靖, 陈杰瑢, 张建民, 等. 2007. 二氧化硅反应物的配比对性能的影响研究. 西安工程科技学院学报, 21(1): 126-130.( 1) 1)

|

| [15] |

Cheung T L Y, Ng D H L. 2007. Conversion of bamboo to biomorphic composites containing silica and silicon carbide nanowires. American Ceramic Society, 90(2): 559-564.( 1) 1)

|

| [16] |

Esposito L, Piancastelli A, Melandri C, et al. 2004a. Microstructure and compressive strength of porous SiC derived from wood. Euro Ceramics Ⅷ, 264-268: 2195-2198.( 1) 1)

|

| [17] |

Esposito L, Sciti D, Piancastelli A, et al. 2004b. Microstructure and properties of porous β-SiC templated from soft woods. European Ceramic Society, 24(2): 533-540.( 1) 1)

|

| [18] |

Hata H, Castro V, Fujisawa M, et al. 2005. Formation of silicon carbide nanorods from wood-based carbons. Fullerenes, Nanotubes, and Carbon Nanostructures, 13(Supplement 1): 107-113( 1) 1)

|

| [19] |

Herzog A, Vogt U, Kaczmarek O, et al. 2006. Porous SiC ceramics derived from tailored wood-based fiberboards. American ceramic society, 89(5): 1499-1503.( 1) 1)

|

| [20] |

Ogiso K, Saka S. 1993. Wood-inorganic composites prepared by the Sol-Gel process Ⅱ. Effects of ultrasonic treatments on preparation of wood-in organic composites. Mokuzai Gakkaishi, 39(3): 301-307.( 1) 1)

|

| [21] |

Ogiso K, Saka S. 1994. Wood-Inorganic composite prepared by Sol-Gel process Ⅳ. Effects of chemical bonds between wood and inorganic substances on property enhancement. Mokuzai Gakkaishi, 40(10): 1100-1106.( 1) 1)

|

| [22] |

Pereira J C G, Catlow C R, Rrice G D. 2002. Molecular dynamic simulation of methanolic and ethanolic silicar-based sol-gel solutions at ambient temperature and pressure. J Phys Chem A, 106(1): 130-148.( 1) 1)

|

| [23] |

Rambo C R, Cao J, Rusina O, et al. 2005. Manufacturing of biomorphic(Si, Ti, Zr)-carbide ceramics by sol-gel processing. Carbon, 43(6): 1174-1183( 1) 1)

|

| [24] |

Saka S, Sasaki M, Tanahashi M. 1992. Wood-inorganic composite prepared by sol-gel processingⅠ. Wood-inorganic composite with porous structure. Mokuzai Gakkaishi, 38(11): 1043-1049.( 1) 1)

|

| [25] |

Saka S, Yakake Y. 1993. Wood-Inorganic composite prepared by Sol-Gel process Ⅲ. Chemically-modified wood-inorganic composite. Mokuzai Gakkaishi, 39(3): 308-314.( 1) 1)

|

| [26] |

Saka S, Tanno F. 1996. Wood-Inorganic composites prepared by the Sol-Gel process Ⅵ. Effect s of a property enhancer on fir e-resistance in and wood-inorganic composites. Mokuzai Gakkaishi, 42(1): 81-86.( 1) 1)

|

| [27] |

Vyshnyakova K, Yushin G, Pereselentseva L, et al. 2006. Formation of porous SiC ceramics by pyrolysis of wood impregnated with silica. Applied Ceramic Technology, 3(6): 485-490.( 1) 1)

|

| [28] |

Zollfrank C, Sieber H. 2005. Microstructure evolution and reaction mechanism of biomorphous SiSiC ceramics. American Ceramic Society, 88(1): 51-58.( 1) 1)

|

2013, Vol. 49

2013, Vol. 49