文章信息

- 李燕, 韩雁明, 秦特夫, 储富祥

- Li Yan, Han Yanming, Qin Tefu, Chu Fuxiang

- 填充型和液化改性型木质素基聚氨酯泡沫的性能比较

- Comparison of Properties of Lignin-Based Polyurethane Foams Prepared by Blending and Liquefaction Modification Methods

- 林业科学, 2012, 48(11): 69-75.

- Scientia Silvae Sinicae, 2012, 48(11): 69-75.

-

文章历史

- 收稿日期:2011-12-21

- 修回日期:2012-02-15

-

作者相关文章

2. 中国林业科学研究院 北京 100091

2. Chinese Acadamy of Forestry Beijing 100091

聚氨酯一般由二元或多元有机异氰酸酯与多元醇化合物(聚醚多元醇或聚酯多元醇)缩聚而成,是目前使用较广泛的高分子材料之一。聚氨酯泡沫塑料由于具有多孔性、相对密度小、比强度高、制备方法简单等优点而被广泛用于电冰箱、冷库、建筑材料等行业。但随着社会环境问题和资源危机问题日益突出,现代生物质材料的制备受到了越来越多的关注。现代生物质产业就是利用各种可再生或循环的有机物质,包括农作物、树木和其他植物及有机废弃物,通过工业性加工,生产出具有高附加值的工业产品(宋湛谦,2009)。

酶解生物质制备生物天然气、生物酒精的技术既节省粮食又能充分利用可再生资源,因此受到国内外学者的广泛关注。酶解木质素是植物秸秆发酵制备能源酒精的残渣中提取获得的新型木质素,与传统的硫酸盐木质素和碱木质素相比,酶解木质素由于在制备过程中没有经过高温高压处理,故较好地保留了化学基团的结构和化学活性。酶解木质素分子中含有大量酚羟基和醇羟基,可以用于制备塑料、橡胶、聚氨酯等高聚物,这样可以提高残渣利用的经济附加值(刘晓玲等,2007)。

对于木质素基聚氨酯材料的研究,根据含有多羟基的木质素和异氰酸酯基团发生的反应一般可分为2类:一类是以木质素作为填充剂或相容剂来改性聚氨酯材料,同时也降低了生产成本(于菲等,2008;Sarkar et al., 2001;Tan,1996;Hatakeyama et al., 2004;2005);另一类是先把木质素化学改性制备成多元醇,然后合成聚氨酯材料(Borges da Silva et al., 2009)。填充方式制备聚氨酯材料虽然为木质素的利用开辟了新的途径,但是这种方法仍然存在着弊端:当木质素填充量较大时,生产出的聚氨酯材料通常比较硬而脆。这可能是因为木质素与其他类多元醇相容性较差,同时它的可反应官能团数量较少,引起聚氨酯材料性能的下降。因此需要通过一定的化学手段进行改性来提高其在高分子材料合成中的反应程度。

目前生物质液化技术被广泛应用于植物纤维原料的改性中(Chen et al., 2009;Lee et al., 2002;Wang et al., 2007)。白石信夫等(Pu et al., 1993a;1993b)对木材在苯酚试剂作用下的无催化液化进行了一系列研究,并分析了木材/苯酚比、温度、水分和添加剂等因素对液化过程的影响,发现一定大小的木片和竹材可以在250 ℃下一定时间内完成液化。Kurimoto等(2001)选用针叶材和阔叶材各3种原料,分别在丙三醇和聚乙二醇体系中用硫酸催化液化,液化产物与异氰酸酯制得聚氨酯薄膜,试验表明聚氨酯薄膜的力学性能随树种的变化而异。Edita等(2010)研究了木质素在木材多元醇液化中的行为,发现经过液化改性,木质素结构中的脂肪族羟基增加,并提高了木材在多羟基醇中的可溶性。Jin等(2011)在130~170 ℃下采用多元醇体系将酶解木质素进行液化,催化剂用量为2.1%~2.5%(质量百分比),研究表明,酶解木质素的液化产物是一种聚醚类多元醇,其羟值为280~410 mgKOH·g-1,高于传统聚乙二醇。这些研究表明,液化改性方法有利于酶解木质素的反应活性和相容性增加,但利用酶解木质素液化产物制备聚氨酯泡沫的研究尚没有大量的报道。

本文采用填充型和液化改性2种方法制备木质素基聚氨酯泡沫,并在聚氨酯泡沫的化学结构、物理性能和动态力学性能等方面比较分析2种制备方法对聚氨酯泡沫的影响。

1 材料与方法 1.1 试验材料玉米秸秆酶解木质素粉末,松原来禾化学有限公司提供,暗褐色粉状物,含水率3.49%。二苯基亚甲基二异氰酸酯(MDI),工业级,异氰酸根含量为30.31%;聚醚多元醇4110和聚醚多元醇403,工业级;三乙烯二胺溶液,工业级;甲基磷酸二甲酯(DMMP),工业级;硅油,工业级;1, 1-二氯-1-氟乙烷(HCFC),工业级。以上原料均有北京百灵清月聚氨酯公司提供。二丁基二月硅酸锡(DBTDL)、丙三醇、聚乙二醇400、浓硫酸和NaOH均为分析纯。

1.2 试验方法 1.2.1 木质素的液化改性反应在装有搅拌器、温度计和回流冷凝管的可分离烧瓶中,加入定量的秸秆酶解木质素、聚乙二醇400和丙三醇的混合溶剂(4:1,w/w)以及催化剂硫酸,搅拌均匀。然后浸入到预先加热至120 ℃的油浴锅中,在不断搅拌下反应50 min。反应结束后,立即用冰水降温停止反应。将NaOH加到反应瓶中,调节溶液pH值至7,即得到木质素基液化产物。试验中液固比为5:2。

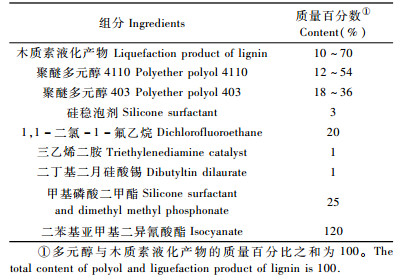

1.2.2 液化改性木质素基聚氨酯泡沫的制备将25 g聚醚多元醇4110和聚醚多元醇403按一定配比加入到纸杯中,然后依次添加催化剂三乙烯二胺溶液、硅油稳泡剂、甲基磷酸二甲酯(DMMP),1, 1-二氯-1-氟乙烷(HCFC)以及定量的木质素基液化产物。根据异氰酸酯指数加入定量的异氰酸酯。在转速3 000 r·min-1的电动搅拌器下快速搅拌30 s,使各组分搅拌均匀。然后倒入预热的模具中,室温下自由发泡1 min,生成聚氨酯泡沫,并在60 ℃烘箱中固化24 h。液化改性型木质素基聚氨酯泡沫的配方在表 1中列出。液化产物的添加量分别为10%,30%,50%,70%,在以下分析中统称为多元醇替代物含量。液化改性型木质素基聚氨酯泡沫分别命名为LPUF-10,LPUF-30,LPUF-50,LPUF-70。

|

|

为了使填充型木质素基聚氨酯泡沫和液化改性型木质素基聚氨酯泡沫的性能具有可比性,首先参照液化体系组成,将秸秆酶解木质素、聚乙二醇400及丙三醇按照44:11.2:44.8的比例(质量比)混合,充分搅拌后备用。该混合组分在聚氨酯泡沫合成的配方中添加的质量比分别为10%,30%,50%,70%,在以下分析中统称为多元醇替代物含量。其他试剂配方同表 1。填充型木质素基聚氨酯泡沫的制备方法同上。填充型木质素基聚氨酯泡沫分别命名为PUF-10,PUF-30,PUF-50,PUF-70。PUF-0作为空白样。

1.2.4 聚氨酯泡沫红外光谱测定红外光谱(FTIR)在德国BRUKER公司Tensor 27型傅里叶变换红外光谱仪上测定,扫描波段400~4 000 cm-1,分辨率4 cm-1,扫描次数64。采用KBr压片法。

1.2.5 聚氨酯泡沫性能测试聚氨酯泡沫的含水率的测定:精确称重并记录试样的原始质量,然后将试样在(70±2) ℃下干燥,直到试样的质量恒定。根据干燥前后试样的质量变化计算含水率。

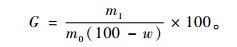

聚氨酯泡沫的凝胶量参照Galina等(1999)的方法,计算公式如下:

|

式中:G为凝胶量,%;m0为样品的原质量,g;m1为样品抽提后烘干质量,g;w为样品的含水率,%。

将聚氨酯泡沫去皮后取其芯部测定聚氨酯泡沫的静态压缩性能和表观密度。聚氨酯泡沫的表观密度按GB/T 6343—1995 《泡沫塑料和橡胶表观(体积)密度的测定》方法测试;聚氨酯泡沫静态压缩性能按GB 8813—2008《硬质泡沫塑料压缩性能的测定》方法测试,压缩速度为5 mm·min-1。

动态力学性能测试采用美国TA Instrument DMA 2980型动态热机械分析仪,样品尺寸6.0 cm× 1.2 cm×0.3 cm,频率1 Hz,升温速率3 ℃·min-1,温度范围30~200 ℃。测试采用三点弯曲模式。

2 结果与分析 2.1 木质素基聚氨酯泡沫的红外光谱(FTIR)分析图 1表明了空白样(未添加木质素)(曲线b)、填充型木质素基(曲线a)和液化改性型木质素基聚氨酯泡沫(曲线c)的红外光谱图。1 720,1 521和1 225 cm-1处的吸收带表明聚氨酯链和脲链的形成(Heintz et al., 2005;Elwell et al., 1996)。3 280 cm-1处宽峰为氨基甲酸酯的N—H基团的伸缩振动峰。2 925,2 850 cm-1分别为CH3,CH2的伸缩振动。2 278 cm-1处出现MDI中NCO的特征吸收峰,说明聚合反应中MDI过量。2 127 cm-1为NCN吸收峰。1 720 cm-1处为羧酸酯的CO伸缩振动的吸收峰。1 604 cm-1处吸收峰为脲基甲酸酯的典型吸收峰,1 413 cm-1处可能是CH3引起的弯曲振动。1 521 cm-1附近吸收峰为氨基甲酸酯基和脲基上的N—H和C—N弯曲振动。1 225 cm-1处的吸收是聚氨酯基和脲基上的C—N—H键的特征吸收。1 070 cm-1处的吸收峰为醚键C—O—C伸缩振动特征峰。可以看出,填充型木质素基聚氨酯泡沫和液化改性型木质素基聚氨酯泡沫与普通聚氨酯泡沫都具有氨基甲酸酯基本结构。

|

图 1 木质素基聚氨酯泡沫的红外光谱 Fig.1 FTIR spectra of lignin-based polyurethane foam |

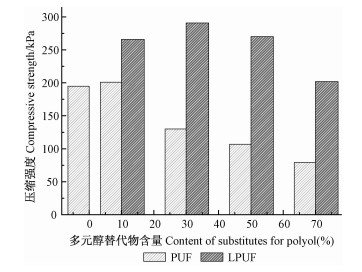

凝胶含量是影响聚合物性能的重要因素。本试验采用凝胶量表示聚氨酯泡沫交联的程度(Zhao et al., 2012)。从图 2中可以看出,2种制备方法形成的聚氨酯泡沫的凝胶量都呈先增加后下降的趋势。液化改性型木质素基聚氨酯泡沫的凝胶量要高于填充型木质素基聚氨酯泡沫的凝胶量。这说明木质素经过液化改性后,羟基活性增大,与异氰酸酯交联更加完全。当多元醇替代物含量为30%时,液化改性型木质素基聚氨酯泡沫的凝胶量达到97.1%,而填充型木质素聚氨酯泡沫的凝胶量为95.9%。当多元醇替代物含量继续增加至70%时,填充型和液化改性型聚氨酯泡沫的凝胶量下降。这是因为多元醇替代物添加量过大,导致羟基与异氰酸酯基团反应体系的黏度过大,不利于交联反应,此时聚氨酯泡沫已难以形成稳定的聚氨酯泡沫网络结构,泡沫出现塌陷的现象。

|

图 2 填充型和液化改性型制备方法对聚氨酯泡沫凝胶量的影响 Fig.2 Effect of blending and liquefaction modification methods on gel content of polyurethane foam |

图 3是2种制备方法对木质素基聚氨酯泡沫密度的影响。多元醇替代物主要通过2方面来影响聚氨酯泡沫的密度:一方面,多元醇替代物添加量的增加会引起聚氨酯泡沫密度的增加;另一方面,木质素与异氰酸酯交联反应程度的增加会引起材料密度的增加。从图 3中可以发现,随着多元醇替代物含量的增多,填充型和液化改性型木质素基聚氨酯泡沫的密度呈递增趋势。当多元醇替代物含量低于50%时,随着多元醇替代物含量增加,交联度增加导致泡沫的密度增加。而当多元醇替代物含量达到70%时,尽管交联反应程度变低,多元醇替代物的填充引起材料密度增加的影响已超出交联反应程度下降的影响,因此表现为材料密度增加。另外,从图 3中还可以看出,填充型木质素基聚氨酯泡沫的密度要明显高于液化改性型木质素基聚氨酯泡沫。当多元醇替代物含量为50%和70%时,填充型聚氨酯泡沫的密度分别为49 kg·m-3和65 kg·m-3,而液化改性型木质素基聚氨酯泡沫的密度为40 kg·m-3和54 kg·m-3。这可能是因为在液化改性型木质素基聚氨酯中,木质素液化产物属于多羟基聚醚多元醇,分子链中含有较多的活性羟基,与—NCO的共聚反应程度增加,同时放出的CO2增多,泡沫体积逐渐膨胀,密度随之降低。

|

图 3 填充型和液化改性型制备方法对聚氨酯泡沫密度的影响 Fig.3 Effect of blending and liquefaction modification methods on density of polyurethane foam |

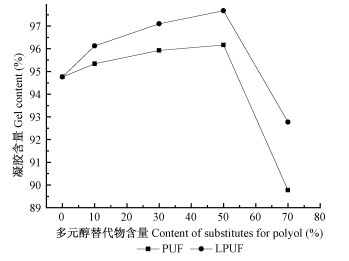

图 4列出了填充型和液化改性型2种制备方法对木质素基聚氨酯泡沫压缩强度的影响。当多元醇替代物含量低于30%时,液化改性型木质素基聚氨酯泡沫的压缩强度呈增加趋势。当含量为30%时,液化改性型木质素基聚氨酯泡沫的压强达到最大值291 kPa,这比空白聚氨酯泡沫的压缩强度高出36%。然后随着多元醇替代物含量增加,压缩强度下降。这可能是由于当木质素液化产物含量较低时,木质素衍生物的苯环结构在聚氨酯泡沫体中起到一定的骨架以及加填作用。当液化产物含量增加时,液化产物中木质素可反应的官能团较少,而其他多羟基醇产物的结构不能满足聚氨酯泡沫合成所用多元醇的基本结构,导致材料性能下降。

|

图 4 填充型和液化改性型制备方法对聚氨酯泡沫压缩强度的影响 Fig.4 Effect of blending and liquefaction modification methods on compressive strength of polyurethane foam |

另外,从图 4中还可以看出,填充型制备方法对木质素基聚氨酯压缩强度的影响是先增加后降低。当多元醇替代物含量为10%,填充型聚氨酯泡沫的压缩强度达到最大值201 kPa。原因可能是:一方面,填料表面的活性基团(主要是—OH)与聚氨酯分子间形成氢键;另一方面,填料表面的活性羟基与异氰酸酯分子之间还有一定的化学作用(填料表面的—OH与—NCO的反应)。由于这2种作用,填充型的木质素对聚氨酯泡沫的性能影响更加复杂。当添加量低于10%时,填料分子与聚氨酯分子间的相互作用加强,压缩强度增加。当添加量进一步增加时,试样的压缩强度开始下降,这是由于过高的填料含量降低了聚氨酯基体含量,导致力学性能降低(赵婷婷等,2009)。

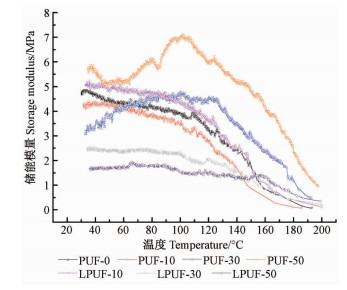

2.4 动态力学热分析储能模量(E′)是表征材料抵抗热机械变形能力的重要参数,模量越大,越不容易变形(田春蓉等,2008)。图 5列出了2种制备方法对聚氨酯泡沫储能模量E′的影响。从图 5中可以看出,随着多元醇替代物含量的增多,填充型聚氨酯泡沫的储能模量先稍有下降后升高;而液化改性型聚氨酯泡沫的储能模量先升高后降低。对于填充型的聚氨酯泡沫,每一条曲线都有明显的下降趋势。这是由于随着温度的升高,分子链的运动加快,导致材料的储能模量下降。填充型聚氨酯泡沫中的填充物主要通过2方面来协同影响储能模量的变化:一方面,随着木质素共混组分含量增多,体系交联度增大,储能模量增高;木质素的苯环刚性结构也会增加材料的储能模量;另一方面,木质素固体含量增多,反应体系黏度增加,限制分子链的运动,起到增塑作用,降低储能模量。在添加量低于10%时,木质素填充物在提高储能模量方面的作用弥补不了体系黏度增加带来的影响,因此储能模量下降;而大于10%时,填充物起到了增加刚性的作用,复合材料的储能模量升高。

|

图 5 填充型和液化改性型制备方法对聚氨酯泡沫储能模量的影响 Fig.5 Effect of blending and liquefaction modification methods on storage modulus of polyurethane foam |

同样,对于液化改性型聚氨酯泡沫储能模量的变化也是由以下2方面作用来协同影响:一方面,木质素在液化过程发生降解反应,一般液化产物由含有苯酚基本结构和苯甲氧基单元结构的化合物以及一些缩合物构成(Kobayashi et al., 2004;Edita et al., 2010),木质素从大分子转变成小分子,刚性下降,降低材料的储能模量;另一方面,木质素经过液化后,羟基活性增加,使得交联程度增加,可以增加材料的储能模量。当液化产物含量低于10%时,木质素经过液化,反应活性增加的作用超出木质素刚性下降的作用影响,因此储能模量升高;而当液化产物含量高于10%时,木质素分子的刚性下降作用起主导影响,聚氨酯泡沫的储能模量逐渐下降。

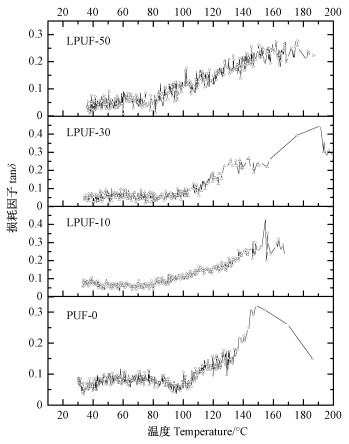

图 6和7分别是填充型聚氨酯泡沫和液化改性型聚氨酯泡沫的损耗正切值(tanδ)曲线。从图 6中可以看出,在30~200 ℃之间,聚氨酯泡沫的损耗因子曲线只有一个峰,即玻璃化转化点。随着木质素共混组分添加含量的增加,损耗因子的最大峰逐渐向高温区域偏移,这可能是由于填料的加入会限制分子链的运动,填料的量越多,限制作用越明显,表明填充型聚氨酯泡沫的阻尼效果增强(田春蓉等,2008)。

|

图 6 填充型制备方法对聚氨酯泡沫损耗因子(tanδ)的影响 Fig.6 Effect of blending method on tanδ of polyurethane foam |

|

图 7 液化改性型制备方法对聚氨酯泡沫损耗因子(tanδ)的影响 Fig.7 Effect of liquefaction modification method on tanδ of polyurethane foam |

在图 7中,随着液化改性型木质素含量增多,30~200 ℃的玻璃化转变温度逐渐向高温区域移动。PUF-0,PUF-10,PUF-30和PUF-50聚氨酯泡沫最大tanδ的值分别为0.32,0.43,0.45,0.28,说明随着液化木质素改性物的添加量增加,聚氨酯泡沫的阻尼性能在含量30%时达到最佳。

图 8列出了2种制备方法的木质素基聚氨酯泡沫的最大损耗因子的对应温度。随着多元醇替代物含量的增加,聚氨酯泡沫30~200 ℃区域内的玻璃转化温度增加。当多元醇替代物含量低于30%时,液化改性型聚氨酯泡沫的玻璃化温度要稍高于填充型聚氨酯泡沫。这表明液化改性型木质素与填充型木质素相比,液化改性型木质素更利于木质素基聚氨酯泡沫的性能改善。当液化改性物含量进一步增大时,玻璃化温度稍有下降,这可能是由于液化产物含量增加,导致液化产物中低分子醇片段含量增加,从而引起玻璃化温度下降。

|

图 8 聚氨酯泡沫损耗因子(tanδ)出现峰值时对应的温度 Fig.8 Temperature at the peak of tanδ |

通过添加木质素和液化改性木质素2种方法制备酶解木质素基聚氨酯泡沫,并研究了2种制备方法对木质素基聚氨酯泡沫的化学结构、凝胶量、密度、压缩强度和动态力学性能的影响。2种制备方法的木质素基聚氨酯泡沫与普通聚氨酯泡沫的化学结构相近。随着多元醇替代物含量增多,填充型聚氨酯泡沫的密度高于液化改性型聚氨酯泡沫,凝胶量低于液化改性型聚氨酯泡沫。当多元醇替代物含量为30%时,液化改性型聚氨酯泡沫的压缩强度达到最大值291 kPa,比未改性的聚氨酯泡沫高出约36%,并且高于填充型聚氨酯泡沫的压缩强度。当多元醇替代物含量低于30%时,液化改性型聚氨酯泡沫的玻璃化温度稍高于填充型聚氨酯泡沫的玻璃化温度。

| [] | 刘晓玲, 程贤甦. 2007. 酶解木质素的分离与结构研究. 纤维素科学与技术, 15(3): 41–46. |

| [] | 宋湛谦. 2009. 生物质产业与林产化工. 现代化工, 29(1): 2–5. |

| [] | 田春蓉, 梁书恩, 王建华. 2008. 以聚酯多元醇为基的聚氨酯弹性体的动态力学性能研究. 化学推进剂与高分子材料, 6(6): 39–46. |

| [] | 于菲, 刘志明, 方桂珍, 等. 2008. 碱木质素基硬质聚氨酯泡沫的合成及其力学性能表征. 东北林业大学学报, 36(12): 64–65. DOI:10.3969/j.issn.1000-5382.2008.12.025 |

| [] | 赵婷婷, 王建华, 梁书恩, 等. 2009. 淀粉/微晶纤维素填充聚氨酯泡沫塑料的制备与力学性能. 化工新型材料, 37(6): 34–36. |

| [] | Borges da Silva E A, Zabkova M, Araujo J D, et al. 2009. An integrated process to produce vanillin and lignin-based polyurethanes from Kraft lignin. Chemical Engineering Research and Design, 87(9): 1276–1292. DOI:10.1016/j.cherd.2009.05.008 |

| [] | Chen F G, Lu Z M. 2009. Liquefaction of wheat straw and preparation of rigid polyurethane foam from the liquefaction products. Journal of Applied Polymer Science, 111(1): 508–516. DOI:10.1002/app.v111:1 |

| [] | Edita J, Matjaz K, Claudia C. 2010. Lignin behavior during wood liquefaction-characterization by quantitative 31P, 13C-NMR and size-exclusion chromatography. Catalysis Today, 156(1/2): 23–30. |

| [] | Elwell M J, Ryan A J. 1996. In-Stiu studies of structure development during the reactive processing of model flexible polyurethane foam system using FT-IR spectroscopy, synchrotron SAXS, and Rheology. Macromolecules, 29(8): 2960–2969. DOI:10.1021/ma9511208 |

| [] | Galina F L, Kun S, Sergei V L, et al. 1999. The correlation between cross-linking and thermal stability:Cross-linked polystyrenes and polymethacrylates. Polymer Degradation and Stability, 65(3): 395–403. DOI:10.1016/S0141-3910(99)00028-2 |

| [] | Hatakeyama H, Hatakeyama T. 2005. Environmentally compatible hybrid-type polyurethane foams containing saccharide and lignin components. Macromolecular Symposia, 224(1): 219–226. DOI:10.1002/(ISSN)1521-3900 |

| [] | Hatakeyama T, Matsumoto Y, Asano Y, et al. 2004. Glass transition of rigid polyurethane foams derived from sodium lignosulfonate mixed with diethylene, triethylene and polyethylene glycols. Thermochimica Acta, 416(1/2): 29–33. |

| [] | Heintz A M, Duffy D J, Nelson C M, et al. 2005. A spectroscopic analysis of the phase evolution in the polyurethane foams. Macromolecules, 38(22): 9192–9199. DOI:10.1021/ma051599w |

| [] | Jin Y, Ruan X, Cheng X, et al. Liquefaction of lignin by polyethyleneglycol and glycerol. Bioresource Technology, 102(3): 3581–3583. DOI:10.1016/j.biortech.2010.10.050 |

| [] | Kobayashi M, Asano T, Kajiyama M, et al. 2004. Analysis on residue formation during wood liquefaction with polyhydric alcohol. Journal of Wood Science, 50(5): 407–414. DOI:10.1007/s10086-003-0596-9 |

| [] | Kurimoto Y, Koizumi A, Doi S, et al. 2001. Wood species effects on the characteristics of liquefied wood and the properties of polyurethane films prepared from the liquefied wood. Biomass Bioenergy, 21(5): 381–390. DOI:10.1016/S0961-9534(01)00041-1 |

| [] | Lee S H, Teramoto Y, Shiraishi N. 2002. Resol-type phenolic resin from liquefied phenolated wood and its application to phenolic foam. Journal of Applied Polymer Science, 84(3): 468–472. DOI:10.1002/(ISSN)1097-4628 |

| [] | Pu S, Shiraishi N. 1993a. Liquefaction of wood without a catalyst.Ⅰ. Time course of wood liquefaction with phenols and effects of wood/phenol ratios. Mokukzai Gakkaishi, 39(4): 446–452. |

| [] | Pu S, Shiraishi N. 1993b. Liquefaction of wood without a catalyst.Ⅱ.Weight loss by gasification during wood liquefaction, and effects of temperature and water. Mokukzai Gakkaishi, 39(4): 453–458. |

| [] | Sarkar S, Adhikari B. 2001. Synthesis and characterization of lignin-HTPB copolyurethane. European Polymer Journal, 37(7): 1391–1401. DOI:10.1016/S0014-3057(00)00264-0 |

| [] | Tan T T M. 1996. Cardanol-Lignin-Based Polyurethanes. Polymer International, 41(1): 13–16. DOI:10.1002/(ISSN)1097-0126 |

| [] | Wang G, Li W, Chen H, et al. 2007. The direct liquefaction of Sawdust in Tetralin. Energy Sources Part A, 29(13): 1221–1231. DOI:10.1080/15567030600820070 |

| [] | Zhao Y, Yan N, Feng M. 2012. Polyurethane foams derived from liquefied Mountain pine beetle-infested barks. Journal of Applied Polymer Science, 123(5): 2849–2858. DOI:10.1002/app.v123.5 |

2012, Vol. 48

2012, Vol. 48