文章信息

- 李晓文, 李民, 秦韶山, 李家宁, 林位夫

- Li Xiaowen, Li Min, Qin Shaoshan, Li Jianing, Lin Weifu

- 高温热改性橡胶木的生物耐久性

- Biological Durability of Heat-Treated Rubber Wood

- 林业科学, 2012, 48(4): 108-112.

- Scientia Silvae Sinicae, 2012, 48(4): 108-112.

-

文章历史

- 收稿日期:2011-12-31

- 修回日期:2011-06-17

-

作者相关文章

橡胶树(Hevea brasiliensis)种植是我国热区农业的支柱产业,2009年国内植胶面积已达97.5万hm2。由于台风、寒害的侵害和橡胶树自身的老化,胶园需要不断更新,每年橡胶树更新提供的原木接近150万m3。橡胶木颜色淡雅、纹理美观、加工性能良好,是人工林中材质性能较高的树种,但是橡胶木中的糖类、蛋白质、灰分等含量远高于其他树种(中国林业科学研究院热带林业研究所木材室等,1980; 方文彬,1994),易于腐朽、霉变、蓝变和被害虫蛀蚀,不经处理难以利用。我国于20世纪80年代开始研究橡胶木的加工利用,由当时的华南热作研究院(现中国热带农科院)和中国林业科学研究院热带林业研究所共同解决了橡胶木的防虫、防腐、干燥等基本技术问题(施振华等,1986; 雷斌,1987)。其防腐处理工艺是使用硼砂、硼酸作为防腐剂,以五氯酚钠作为防霉剂,以冷热槽法或真空加压法处理,使之达到理想的防腐、防霉、防虫性能,这一加工工艺基本沿用至今,仅五氯酚钠因环境问题被禁用,由其他环保型防霉剂取代(蒋明亮等,1996)。

对木材高温热改性的研究最早始于20世纪30年代,随着人们对环境保护的愈加重视,这种不添加任何化学药剂的处理方式开始受到关注。到20世纪末期,欧洲一些国家对热改性工艺和改性后木材的性质进行了广泛的研究。高温热改性后木材材性发生很大变化,其颜色变深、尺寸稳定性提高、耐腐性大为改善(Tjeerdsma et al., 1998; Kamdem et al., 1999; Boonstra et al., 1998; 2007),但机械强度出现一定的降低(Bekhta et al., 2003; Shi et al., 2007)。这些改变的主要原因在于木材热改性过程中发生的复杂化学反应。在木材3种主要的化学成分中,半纤维素热稳定性最差,较低温度下即发生热降解,首先是多糖链解聚、乙酰基裂解并生成乙酸(Bourgois et al., 1988; Carrasco et al., 1992),在酸性条件下,多糖脱水形成糠醛、羟甲基糠醛等醛类物质(Burtscher et al., 1987; Ellis et al., 1994)。在更高温度下,纤维素和木素也发生一定的降解,木素间部分化学键断裂,同时有新的交联产生(Sivonen et al., 2002),有研究显示热处理中产生的有机酸与木素上的羟基发生了一定的酯化反应(Tjeerdsma et al., 2005)。这一系列变化使木材中水的吸附点减少,提高了尺寸稳定性,同时也使机械强度降低。Mohammed等(2006)认为,热改性木材的低吸湿性和改性过程中产生的抑菌成分等因素不是耐腐性改善的主要因素,使耐腐性改善的最主要因素是热改性过程中半纤维素的降解,木素化学结构的改变也有助于提高热改性材的耐腐性。目前,法国、芬兰、荷兰、德国已有成熟的热改性木材产品进入市场。截至2009年,我国也有小量热改性木材生产,所用原料主要为樟子松(Pinus sylvestris var. mongolica)、水曲柳(Fraxinus mandschurica)等。

高温热改性为解决橡胶木生物耐久性差的问题提供了新的手段,同时热改性赋予木材许多新的特性,也为橡胶木的利用提供了更多潜在的方向。本文参考芬兰的木材热改性工艺(Finnish Thermowood Association, 2003),以30年生橡胶木为试材,对热改性后橡胶木的生物耐久性进行了研究。

1 材料与方法 1.1 材料试验用人工林橡胶树木材取于海南省儋州市西流农场松江木材厂,30年生,采伐地点:海南龙江地区,品种: PR107。试材从刚锯解的新鲜板材(厚度75 mm)边材部分截取,60 ℃烘干至含水率15%以下,再四面刨光制得试材名义尺寸为960 mm×70 mm×26 mm(L×T×R),选取板面无黑疤、无节子、无干燥缺陷的试材进行热处理。热处理设备为定制小型热处理窑,容积0.3 m3,由江阴星楠干燥设备有限公司制造。

供试褐腐菌为密黏褶菌(Gloeophyllum trabeum),白腐菌为采绒革盖菌(Coriolus versicolor); 供试霉菌有烟曲霉(Aspergillus fumigatus)、哈茨木霉(Trichoderma harzianum)和产紫青霉(Penicillium purpurogenum), 蓝变菌为可可球二孢(Botryodiplodia theobromae)。以上菌种均由中国林业科学研究院木材工业研究所木材保护室提供。

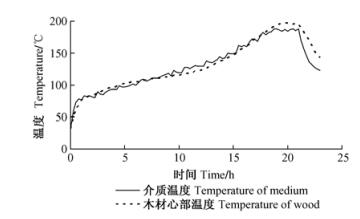

1.2 方法 1.2.1 木材试件的热改性芬兰热改性材的生产工艺,阔叶材Thermo-S等级处理温度为185 ℃,Thermo-D等级为200 ℃,处理时间均为2~3 h。本文选取了4个热改性温度进行平行试验(170,185,200,215 ℃),处理时间均为3 h。升温曲线参照芬兰热改性材的生产工艺,首先缓慢升温至130 ℃,待木材含水率降至5%以下快速升温至目标温度并保持一定时间,温度升至130 ℃时通入水蒸气作为保护气; 改性结束后停止加热,并适量通入冷却水降温,保持通入水蒸气直到温度降至130 ℃以下,温度变化曲线见图 1。

|

图 1 185 ℃热改性过程的温度变化 Fig.1 The temperature curve of heat-treatment process |

热改性处理材的尺寸为960 mm×70 mm×26 mm(L×T×R)。热改性完成后,首先用精密压刨床刨至厚度20 mm,然后从试材边部纵剖得截面20 mm×8 mm的木条,经压刨床刨光至截面尺寸20 mm×5 mm后锯截成50 mm×20 mm×5 mm(L×T×R)的试件。其余试材经纵剖、刨光后制得截面20 mm×20 mm的方条,分别截取20 mm×20 mm×10 mm(R×T×L)和300 mm×20 mm×20 mm(L×R×T)的试件。

1.2.3 耐久性试验方法实验室耐腐性试验方法参照我国国家标准GB/T 13942.1—92《木材天然耐腐性实验室试验方法》,以橡胶木边材作为饲木,尺寸为22 mm×20 mm×5 mm(R×T×L)。试件尺寸为20 mm×20 mm×10 mm(R×T×L),每组12个重复。在103 ℃下烘至绝干,称取质量(精确至0.001 g)。然后采用真空处理法以自来水处理,根据各组试件间吸水性的差异,适当调整处理时间,使试件吸水至含水率40%~60%。在121 ℃、0.1 MPa条件下灭菌40 min后,接入已培养好试菌的河砂锯屑培养基中。虽然阔叶树多发生白腐(池玉杰,2001),木材天然耐腐性实验室试验方法中亦指明试验阔叶树材仅采用采绒革盖菌即可,但考虑到菌种在实验室的保存年代久远,易导致其对木材的分解能力退化,在试验中增加了密黏褶菌(马星霞等,2009b)作为试验菌株。经为期12周的耐腐试验后,取出试件,刮去表面菌丝,烘至绝干并称取质量(精确至0.001 g)。根据试件腐朽前后质量,计算质量损失率。木材的耐腐等级按试件质量损失率分为4级: Ⅰ.强耐腐,0~10%; Ⅱ.耐腐,11%~24%; Ⅲ.稍耐腐,25%~44%; Ⅳ.不耐腐,≥45%。

野外耐久性试验参照国家标准GB/T 13942.2—92《木材天然耐久性野外试验方法》。试件尺寸为300 mm×20 mm×20 mm(L×R×T),每组16个重复。埋地地点位于海南省儋州市中国热带农业科学院野外木材暴露实验场,当地属热带季风海洋性气候,年均气温23.2 ℃,年均降水1 815 mm,腐朽菌、白蚁等生长活跃; 埋地时间为2010年3月15日,第1次观察时间为2010年8月27日,第2次观察时间为2011年3月20日。根据《木材天然耐久性野外试验方法》中的规定,检测时按腐朽和白蚁蛀蚀程度将试件评为10,9,7,4,0共5个等级,10表示试件完好、无腐朽、蚁蛀迹象,0表示试件已完全腐朽或被蛀断。为了评价热改性材的抗白蚁效果,本试验中将腐朽分级和蚁蛀分级分别统计;同时,埋地一组ACQ处理的橡胶木作为对照,载药量为6.8 kg·m-3。

防霉试验方法参照国家标准GB/T 18261—2000《防霉剂防治木材霉菌及蓝变菌的试验方法》。试件尺寸为50 mm×20 mm×5 mm(L×T×R),每组6个重复。培养4周后,按如下标准评价试样被害值: 0——试样表面无菌丝,内部及外部颜色均正常; 1——试样表面感染面积<1/4,内部颜色正常; 2——试样表面感染面积1/4~1/2,内部颜色正常; 3——试样表面感染面积1/2~3/4,或内部蓝变面积<1/10; 4——试样表面感染面积>3/4,或内部蓝变面积>1/10。同时检测了经涂饰后的热改性材和未处理材的防霉性能,所用的涂料为威玛水性漆。

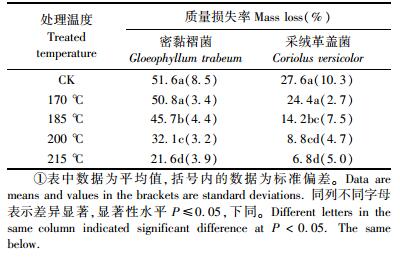

2 结果与分析 2.1 室内耐腐试验室内耐腐试验结果见表 1。对照组的质量损失率为褐腐51.6%,白腐27.6%,属不耐腐树种。采绒革盖菌侵染后对照组质量损失率仅为27.6%,与早期文献数据(伍而玉等,1985)中56.9%有较大差距,说明该菌株分解木材的能力有所退化; 相比之下,密黏褶菌对照组质量损失率达51.6%,对热改性橡胶木的耐腐性评价应以密黏褶菌的试验结果为准。对2种菌株,热改性后木材的质量损失率都有所降低,且处理温度越高质量损失率越低。对密黏褶菌,质量损失率由51.6%降至21.6%,处理温度每提高15 ℃,热改性材的质量损失率就会有明显的降低,但170 ℃的热改性材与对照组相比差异不显著。对采绒革盖菌,质量损失率由27.6%降至6.8%,170 ℃的热改性材与其他3组热改性材差异显著,但与对照组差异不显著; 自185 ℃起处理温度每提高15℃,质量损失率的降低不明显,当温度梯度达30 ℃时(185和215 ℃之间)才有明显的降低。比较2种菌株的试验结果,170 ℃处理3 h的热改性材耐腐性更接近未处理材,经200 ℃或更高温度处理后橡胶木可达到稍耐腐或耐腐等级。

|

|

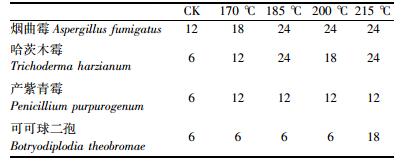

经1个月的防霉试验后,所有热改性试材和未处理材的被害值均达到4(菌丝感染面积大于3/4),在表 2中列出不同试材被害值达到4时所用时间。经热改性后试材被害值达到4的时间略有延后。

|

|

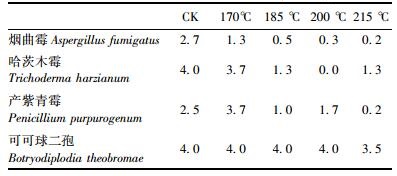

经涂饰后,对照和热改性材的防霉性能均有提高。表 3列出了经4周防霉试验后各组试件的平均被害值。可以看出,热改性材经3种霉菌侵染的被害值普遍低于对照,经可可球二孢侵染的各组则达到或接近4。

|

|

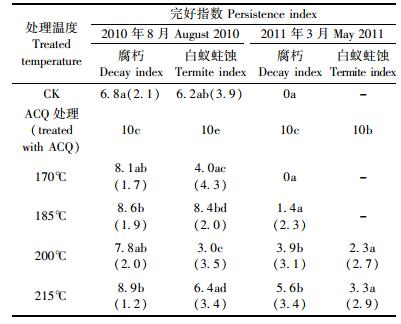

野外耐久性试验结果见表 4。离散型独立总体的比较一般采用卡方检验,但由于本试验样本量较小,使用卡方检验的结果不甚可靠,在进行显著性分析时采用了Fisher精确概率检验(陶澍,1994)。自埋地至第1次检测,历时5个半月; 检测结果显示,热改性材的耐腐朽完好指数均大于对照组,但170和200 ℃热改性材与对照的差异不显著,各不同处理温度的热改性材间无明显差异; 分析耐蚁蛀完好指数170,185,215 ℃与对照相比没有明显的差异,而200 ℃的热改性材低于对照。第2次检测时间为2011年3月,埋地1年后对照和175 ℃的热改性材已全部腐朽,185 ℃的热改性材仅个别尚未完全腐朽,由于多数试件已朽坏,无法取到白蚁蛀蚀的数据; 200 ℃的热改性材多数为中度腐朽,部分已经朽坏,215 ℃的热改性材情况略好,但与200 ℃的差异不显著。尚未朽坏的试件上白蚁蛀蚀严重,表面布满蚁路,内部已被蛀穿或蛀空。

|

|

热改性可提高橡胶木的耐腐性,改善效果随处理温度的升高而提高。综合室内耐腐试验和野外耐久性试验的结果,在185 ℃或更低温度下处理3 h,对橡胶木耐腐性的改善效果不明显,此时热改性材的耐腐性与未处理材接近。当改性温度达到200 ℃时,耐腐性有显著提高,在实验室试验中可达到稍耐腐或耐腐等级,但在野外埋地的条件下其耐腐性仍不理想。在室内耐腐试验中,与杉木(Cunninghamia lanceolata)(程大莉等,2008)、樟子松(马星霞等,2009a)等树种的热改性材相比,同等处理条件下橡胶木热改性材的质量损失率更高,这可能与橡胶木本身材质更易腐朽有关。

野外耐久性试验结果显示,热改性后橡胶木的防白蚁性能没有改善。国外一些研究显示,欧洲赤松(Pinus sylvestris)、挪威云杉(Picea abies)(Smith et al., 2003)、日本落叶松(Larix leptolepis)(Doi et al., 1997)等树种经热改性后防白蚁性能也没有大的改善,尚未见国内常用树种的此方面研究结果。

橡胶木热改性材的防霉性能仍不理想。与未处理材相比,热改性试材被霉菌侵害的时间延后,并且在经涂饰后,其被害值低于未处理材, 说明经热改性后,橡胶木的防霉性能有一定改善。有文献报道(朱昆等,2010; 顾炼百等,2010),樟子松、水曲柳等经热改性后更易被霉菌侵染,并认为热处理过程中半纤维素分解产生的单糖扩散到木材表面,是其更易于长霉的原因,通过涂饰油漆可有效防止霉菌的侵染。这与本研究的结果有差异,原因可能在于橡胶木本身的糖和蛋白质含量远高于其他树种,极易被霉菌侵害; 在高温热处理的过程中,这部分糖和蛋白质也有相当部分降解,使热改性材的防霉性能有一定改善。

综上所述,热改性可提高橡胶木的耐腐性,对其防霉性能略有改善,而未能提高其防白蚁性能。热改性材耐腐性改善的效果依赖于热改性的温度,200 ℃以下热改性橡胶木的耐腐性与未处理材相近,经200 ℃或更高温度处理对耐腐性有较大改善,但亦不能直接用于户外接地的条件。当橡胶木热改性材用于潮湿或白蚁、蛀虫危害严重的环境中时,需有额外的保护措施。热改性在提高木材耐腐性的同时,也使木材材性发生一系列的深刻变化,如颜色变深、平衡含水率降低、尺寸稳定性提高、力学性能降低等。在生产应用中,应根据具体用途对耐腐性、物理力学性能等各方面性能的要求,选择合适的热改性工艺。

| [] | 程大莉, 蒋身学, 张齐生. 2008. 杉木热处理材的耐腐性研究. 木材工业, 22(6): 11–13. |

| [] | 池玉杰. 2001. 东北林区64种木材腐朽菌木材分解能力的研究. 林业科学, 37(5): 107–112. DOI:10.11707/j.1001-7488.20010519 |

| [] | 方文彬. 1994. 橡胶木材构造、性质与利用. 北京木材工业, 1(3): 4–7. |

| [] | 顾炼百, 丁涛, 吕斌, 等. 2010. 压力蒸汽热处理木材生物耐久性的研究. 林产工业, 37(5): 6–9. |

| [] | 蒋明亮, 张厚培. 1996. 橡胶木防腐防蛀技术研究概况. 木材工业, 10(6): 22–24, 31. |

| [] | 雷斌. 1987. 用百度法编制橡胶木材干燥基准初试. 热带作物学报, 8(1): 78–85. |

| [] | 马星霞, 蒋明亮, 吕慧梅, 等. 2009a. 樟子松热处理材耐腐性的评价. 木材工业, 23(5): 45–47. |

| [] | 马星霞, 杨忠, 蒋明亮, 等. 2009b. 《木材天然耐腐性实验室试验方法》的修订研究. 木材工业, 23(5): 34–36. |

| [] | 施振华, 谭淑清. 1986. 橡胶木防虫防腐试验报告. 林业科学, 22(1): 54–61. |

| [] | 陶澍. 1994. 应用数理统计方法. 北京, 中国环境科学出版社. |

| [] | 伍而玉, 雷斌, 陈达志, 等. 1985. 三种水溶性木材防腐剂防治橡胶木腐菌的毒性试验. 热带作物学报, 6(2): 95–100. |

| [] | 中国林业科学研究院热带林业研究所木材室, 华南热带作物研究院热作现代化研究室. 1980. 橡胶木材性质的研究. 热带林业, 8(4): 24–31. |

| [] | 朱昆, 程康华, 李慧明, 等. 2010. 热处理改性木材的性能分析Ⅲ——热处理材的防霉性能. 木材工业, 24(1): 42–44. |

| [] | Bekhta P, Niemz P. 2003. Effect of high temperature on the change in color, dimensional stability and mechanical properties of spruce wood. Holzforschung, 57(5): 539–546. |

| [] | Boonstra M J, Tjeerdsma B F, Groeneveld H A C. 1998. Thermal modification of non-durable wood species 1. The PLATO technology: thermal modification of wood. The 29th Annual Meeting of International Research Group on Wood Protection. Maastricht, Netherlands, June, 14-19, IRG/WP 98-40123. |

| [] | Boonstra M J, Acher J V, Kegel E, et al. 2007. Optimisation of a two-stage heat treatment process: durability aspects. Wood Science and Technology, 41(1): 31–57. DOI:10.1007/s00226-006-0087-4 |

| [] | Bourgois J, Guyonnet R. 1988. Characterization and analysis of torrefied wood. Wood Science and Technology, 22(2): 143–155. DOI:10.1007/BF00355850 |

| [] | Burtscher E, Bobleter O, Schwald W, et al. 1987. Chromatographic analysis of biomass reaction products produced by hydrothermolysis of poplar wood. Journal of Chromatography A, 390(2): 401–412. DOI:10.1016/S0021-9673(01)94391-2 |

| [] | Carrasco F, Roy C. 1992. Kinetic study of dilute-acid prehydrolysis of xylan-containing biomass. Wood Science and Technology, 26(3): 189–208. |

| [] | DoiS, Kurimoto Y, Takahashi M, Yoshimura T. 1997. Effects of steaming heat treatment of wood on the stimulation of termite feeding. The 28th Annual Meeting of International Research Group on Wood Protection. Whistler, Canada, May, 25-30, IRG/WP 97-10212. |

| [] | Ellis S, Paszner L. 1994. Activated self-bonding of wood and agricultural residues. Holzforschung, 48(supp 1): 82–90. |

| [] | Finnish Thermowood Association. 2003. Thermowood handbook. FIN-OO171 Helsinki, Finland. |

| [] | Kamdem D P, Pizzi A, Guyonnet R, et al. 1999. Durability of heat-treated wood. The 30th Annual Meeting of International Research Group on Wood Protection. Rosenheim, Germany, June, 6-11, IRG/WP 99-40145. |

| [] | Mohanmed H, Mathieu P, Philippe G, et al. 2006. Investigations of the reasons for fungal durability of heat-treated beech wood. Polymer Degradation and Stability, 91(2): 393–397. DOI:10.1016/j.polymdegradstab.2005.04.042 |

| [] | Shi J L, Kocaefe D, Zhang J. 2007. Mechanical behaviour of Québec wood species heat-treated using ThermoWood Process. European Journal of Wood and Wood products, 65(4): 255–259. DOI:10.1007/s00107-007-0173-9 |

| [] | Sivonen H, Maunu S L, Sundholm F, et al. 2002. Magnetic resonance studies of thermally modified wood. Holzforschung, 56(6): 648–654. |

| [] | Smith W R, Rapp A O, Welzbacher C, et al. 2003. Formosan subterranean termite resistance to heat treatment of scots pine and norway spruce. The 34th Annual Meeting of International Research Group on Wood Protection. Brisbane, Australia, May, 18-23, IRG/WP 03-40264. |

| [] | Tjeerdsma B F, Boonstra M J, Militz H. 1998. Thermal modification of non-durable wood species 2. Improved wood properties of thermally treated wood. The 29th Annual Meeting of International Research Group on Wood Protection. Maastricht, Netherlands, June, 14-19, IRG/WP 98-40124. |

| [] | Tjeerdsma B F, Militz H. 2005. Chemical changes in hydrothermal treated wood: FTIR analysis of combined hydrothermal and dry heat-treated wood. European Journal of Wood and Wood Products, 63(2): 102–111. DOI:10.1007/s00107-004-0532-8 |

2012, Vol. 48

2012, Vol. 48