文章信息

- 胡传双, 文伟, 周海滨, 云虹

- Hu Chuanshuang, Wen Wei, Zhou Haibin, Yun Hong

- 基于模态柔度差曲率的云杉锯材梁缺陷检测

- Damage Detection of Picea asperata Sawn Timber Beams Using the Modal Flexibility Curvature

- 林业科学, 2012, 48(4): 93-96.

- Scientia Silvae Sinicae, 2012, 48(4): 93-96.

-

文章历史

- 收稿日期:2011-01-04

- 修回日期:2011-10-21

-

作者相关文章

2. 中国林业科学研究院木材工业研究所 北京 100091

2. Research Institute of Wood Industry, CAF Beijing 100091

木质构件除了节疤和斜纹等天然缺陷外,在机械和环境荷载作用下也容易产生裂缝等降等缺陷,另外虫蛀和真菌腐朽也会导致其局部产生破坏和降等。不管是天然的局部缺陷还是使用周期内后续产生的局部缺陷,都会损害结构的荷载性能和整体性,导致安全隐患。如果能够及早监控、检测和评估局部缺陷,就可避免构件和结构因突然破坏而造成灾难性事故。自20世纪90年代以来,基于振动技术的无损检测技术被大量用来预测木质材料的动态特性(Kubojima et al., 2000; Guan, 2002; Dong, 1996; Naki et al., 2004; Obataya et al., 2001)和局部损伤检测(Yang et al., 2002a; 2002b; 2003; Hu et al., 2006a; 2006b)。木质构件和结构的局部缺陷即刚度或质量的减小,会额外增加构件和结构的柔度,影响整个构件和结构的动态行为,改变构件和结构的固有频率、阻尼和振型等模态参数。前期的研究结果(Hu et al., 2006a; 2006b)表明, 模态振型可用于描述锯材局部缺陷所致的局部差异,通过基于模态振型的统计参数和信号处理技术可对锯材的局部缺陷进行定位和评估。但由于模态振型是位移的累积函数,位移差最大处不一定是损伤最大处,尤其是支座附近和梁跨附近会出现难以识别的情况。Pandey等(1991)的研究表明,模态柔度矩阵可以准确地通过低阶振型和固有频率计算得到,通过模态柔度矩阵的改变量对结构损伤进行识别,比固有频率对局部破坏的识别效果更敏感。

损伤检测和评估技术的核心是损伤识别指标的构建,本研究采用模态柔度矩阵差值曲率构建锯材梁局部缺陷评价的指标体系,并验证锯材梁在不同损伤情景下识别指标的有效性。

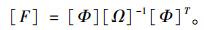

1 模态柔度差曲率损伤识别指标算法柔度是较固有频率和振型更敏感的结构损伤识别标识量(Pandey et al., 1991),其构造方式体现了振型与频率的综合特性,柔度矩阵可表示为:

|

(1) |

式中: [Φ]为对质量归一化的振型矩阵; [Ω]为固有角频率平方构成的对角矩阵。

如记[Φ]的第i行第j列元素为φi(j),对应第j阶振型的第i个分量,则柔度矩阵可改写为

|

(2) |

由式(2)可知:柔度与固有频率的平方成反比,因此高阶模态对柔度矩阵影响较小,由前几阶低阶模态计算可得到可靠的柔度矩阵。考虑锯材振动测试的难易及损伤识别指标计算的效率,本研究中利用前两阶振型模态参数。

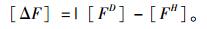

可用有限元模态分析法或长期监控得到健康无损锯材梁的前两阶模态对应的振型{φj}与角频率ωj (ωi=2πfj),代入式(2)可得到健康无损锯材梁的柔度矩阵[FH];同理,根据损伤锯材的模态参数,可得到损伤锯材的柔度矩阵[FD]。损伤前后2种状态下的模态柔度矩阵差值[ΔF]可表示为:

|

(3) |

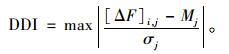

利用模态柔度矩阵差值[ΔF]的列元素构建标准化损伤识别指标DDI:

|

(4) |

式中: Mj和σj分别为模态柔度矩阵差值[ΔF]第j列元素的均值和方差;max|·|取绝对值最大值。

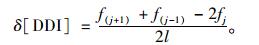

在结构损伤点附近,模态柔度值会产生变化。为了放大模态柔度值的改变,将每列计算得到的标准化损伤识别指标值按照节点顺序组成新的列矩阵[DDI],对[DDI]中的元素进行差分则可得到基于模态柔度差曲率的损伤识别指标:

|

(5) |

式中: j为节点位置标识;l为相邻元素间的距离,相等时可忽略不计。

δ[DDI]中的元素与节点位置一一对应,大小反映了结构损伤后模态柔度差值变化的突变程度,可作为节点损伤识别指标。

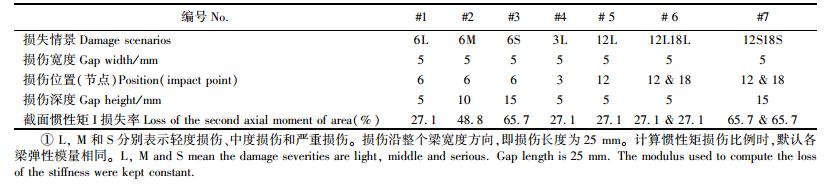

2 材料与方法本研究所用材料为云杉(Picea asperata),尺寸为2 000 mm×25 mm×50 mm(长×宽×高),密度为390 kg·5m-3,含水率平衡调湿至12%左右。损伤通过人工切除部分截面质量降低刚度模拟损伤,为了研究损伤识别指标对不同位置、不同数量和不同程度的缺陷检测敏感度,设计了7种人工模拟损伤情景,如表 1所示。表中描述的损伤情景通过在木梁上开出矩形缺口来实现,缺口的位置分别是在矩形截面锯材长度方向上的3/24,6/24,12/24和18/24处,分别对应距一端0.25,0.5,1.0和1.5 m处,模拟损伤在长度方向的尺寸是5 mm,在高度方向上的尺寸分别为5,10和15 mm,为锯材截面梁高度的10%,20%和30%,对应的截面惯性矩损失率分别为27.1%,48.8%和65.7%,分别对应损伤程度中的轻度(L)、中度(M)和重度(S)等3种损伤情景。

|

|

系统测试框图如图 1。测试硬件系统包括脉冲锤(LC系列,江苏联能电子技术有限公司研制)、加速度传感器(KD1001A,扬州科动电子有限公司研制)、多通道电荷电压滤波放大器(BZ2109,北戴河兰德科技有限公司研制)和动态信号采集分析系统(采用UT3308F-IPC,武汉优泰软件有限公司研制)。矩形截面梁两端通过简支支撑,在长度方向上均分为24等分,从左至右共有25个节点均匀分布在矩形截面梁上表面的纵向几何中心线。考虑到简支梁前两阶振型特征,加速度传感器固定在第16节点处。输入(脉冲锤)和输出(加速度传感器)信号经放大滤波后由动态信号采集分析系统同步采集至计算机进行后续处理,后续损伤识别指标处理采用MatLab 13.0编程实现。

|

图 1 系统测试框图 Fig.1 The schematic diagram of the detecting system |

固有频率、阻尼和振型等模态参数的变化可被用于损伤检测(Kim et al., 2003)。但固有频率和阻尼作为结构的全局特征参数,无法用来定位损伤和缺陷,而由于振型是位移的累积函数,直接用振型参数定位缺陷也存在误差,本研究利用柔度矩阵差值曲率开发了识别锯材损伤的指标。在节点6处附近,通过人工切除部分截面模拟损伤程度,切口宽度为5 mm,切口长度沿锯材整个宽度即25 mm,切口高度分别为5,10和15 mm,对应的截面惯性矩损失率分别为27.1%,48.8%和65.7%。从图 2中可以看出,在节点6处不同程度的损伤会造成损伤指标值的突变,并可利用损伤指标值的突变对损伤进行准确定位。随着损伤程度从轻度、中度到严重,截面惯性矩损失率从27.1%,48.8%增加到65.7%,节点6处的损伤指标值则从0.001 1,0.005 0增加到0.015 3。虽然损伤指标值变化与损伤程度的变化没有呈现线性关联,但结果表明本研究所提案的损伤指标对损伤程度是敏感的,可用于损伤定位和损伤程度的定性评价。

|

图 2 不同损伤程度对损伤指标的影响 Fig.2 Effects of damage severities on damage indicators |

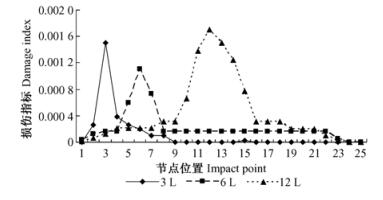

边界条件和传感器的安装方法会影响振动试验的测试结果。为了验证损伤指标对损伤位于不同位置的有效性,分别在节点3,6和12处附近通过人工切除部分截面模拟损伤,切口宽度为5 mm,切口长度沿锯材整个宽度即25 mm,切口高度为5 mm,对应的截面惯性矩损失率为27.1%。从图 3中可以看出,损伤指标值产生突变的位置可与实际损伤位置吻合很好。当截面惯性矩损失率为27.1%的损伤分别发生在节点3,6和12处时,对应的损伤指标值分别为0.001 5,0.001 1和0.001 7。这表明本研究所提案的损伤指标可对不同位置处的损伤进行准确定位,但在相同损伤程度下,损伤位置不同会导致损伤指标值的不同,因为用于计算损伤指标的模态柔度矩阵采用的是位移振型,而对应不同位置的损伤位移振型大小不一样。因此,采用应变模态振型,也许可改进和解决这个问题。

|

图 3 不同损伤位置对损伤指标的影响 Fig.3 Effects of damage locations on damage indicators |

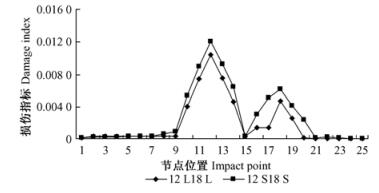

结构和构件在实际工况中,可能存在多个损伤或缺陷。为了验证损伤指标对多个损伤或缺陷识别的有效性,本研究对试件分别在节点12和18处附近,通过人工切除部分截面模拟损伤,切口宽度为5 mm,切口长度沿锯材整个宽度即25 mm,切口高度分别为5和15 mm,对应的截面惯性矩损失率分别为27.1%和65.7%。从图 4中可以看出,损伤指标值的突变可很好反映损伤发生的实际情况。当节点12和18处附近的损伤程度为轻度时,对应的损伤指标值分别为0.010 4和0.004 6;当节点12和18处附近的损伤程度为严重程度时,对应的损伤指标值为0.012 0和0.006 1。这表明本研究所提案的损伤指标在双损伤情景下也可准确实现损伤定位。当损伤程度从轻度到重度变化时,损伤指标值也出现变大的趋势。与单损伤情景相比,在双损伤情景下,损伤指标值会出现不同程度的增大,原因可能是双损伤情景下固有频率变化较大,而用于计算损伤指标的柔度矩阵与固有频率的平方成反比。

|

图 4 双损伤对损伤指标的影响 Fig.4 Effects of double damages on damage indicators |

1) 当损伤程度从截面惯性矩损失率为27.1%,48.8%增加到65.7%时,相应损伤指标值从0.001 1,0.005 0增加到0.015 3。

2) 当损伤位置处于节点3,6和12处附近时,损伤指标值产生突变处可与实际损伤位置很好地吻合。

3) 在双损伤情景下,损伤指标也可对损伤进行准确定位,且损伤指标值可定性地评价损伤程度。

| [] | Dong Y K. 1996. Dynamic properties for in-plane inhomogeneous wood based materials. Ph D Dissertation, United Graduate School of Agriculture, Tottori University. |

| [] | Guan H Y. 2002. Dynamic properties of wood in the moisture content region above the fiber saturation point. Ph D Dissertation, United Graduate School of Agriculture, Tottori University. |

| [] | Hu C S, Afzal M T. 2006a. A statistical algorithm for comparing mode shapes of vibration testing before and after damage in timbers. J Wood Sci, 52(4): 348–352. DOI:10.1007/s10086-005-0769-9 |

| [] | Hu C S, Afzal M T. 2006b. A wavelet analysis-based approach for damage localization in wood beams. J Wood Sci, 52(5): 456–460. DOI:10.1007/s10086-005-0783-y |

| [] | Kim J T, Ryu Y S, Cho H M. 2003. Damage identification in beam-type structures: frequency based method vs mode shape based method. Engineering Structures, 25(1): 57–67. DOI:10.1016/S0141-0296(02)00118-9 |

| [] | Kubojima Y, Ohta M, Okano T. 2000. Vibrational properties of heat treated green wood. J Wood Sci, 46(1): 63–68. DOI:10.1007/BF00779555 |

| [] | Naki T, Hamatake M, Nakao T. 2004. Relationship between piezoelectric behavior and the stress-strain curve of wood under combined compression and vibration stresses. J Wood Sci, 50(1): 97–99. DOI:10.1007/s10086-003-0590-2 |

| [] | Obataya E, Minato K, Tomita B. 2001. Influence of moisture content on the vibrational properties of hematoxylin-impregnated wood. J Wood Sci, 47(4): 317–321. DOI:10.1007/BF00766720 |

| [] | Pandey A K, Biswas M, Samman M. 1991. Damage detection from changes in curvature mode shapes. Journal of Sound and Vibration, 145(3): 321–332. |

| [] | Yang X Y, Ishimaru Y, Iida I, et al. 2002a. Application of modal analysis by transfer function to nondestructive testing of wood Ⅰ: determination of localized defects in wood by the shape of the flexural vibration wave. J Wood Sci, 48(4): 283–288. DOI:10.1007/BF00831348 |

| [] | Yang X Y, Ishimaru Y, Iida I. 2002b. Application of modal analysis by the transfer function to nondestructive testing of wood Ⅲ: detection of knots and estimation of elastic modulus distribution in wood by the curvature ratio of the flexural vibration wave shape. Mokuzai Gakkaishi, 48(1): 16–22. |

| [] | Yang X Y, Amano T, Ishimaru Y, et al. 2003. Application of modal analysis by transfer function to nondestructive testing of wood Ⅱ: modulus of elasticity evaluation of sections of differing quality in a wooden beam by the curvature of the flexural vibration wave. J Wood Sci, 49(2): 145–151. DOI:10.1007/s100860300023 |

2012, Vol. 48

2012, Vol. 48