文章信息

- 刘志佳, 鲍甫成, 傅峰

- Liu Zhijia, Bao Fucheng, Fu Feng

- 温致变色杨木单板浸渍工艺

- Impregnation Process of Thermochromic Functional Poplar Veneer

- 林业科学, 2012, 48(1): 143-147.

- Scientia Silvae Sinicae, 2012, 48(1): 143-147.

-

文章历史

- 收稿日期:2010-05-06

- 修回日期:2010-05-21

-

作者相关文章

木材是一种天然的生物质材料,其内部的细胞腔、细胞间隙、细胞壁内部的微毛细管、导管、纹孔等孔隙相互串联和并联起来构成了木材内部复杂的毛细管结构系统,这种复杂的毛细管结构系统为木材与其他材料之间的复合提供了条件。木材染色是染料与木材发生化学或物理化学结合,使木材具有一定坚牢色泽的加工过程,是提高木材表面质量、改善木材视觉特性和提高木材附加值的重要手段(陈玉和,2002)。目前用于木材的着色剂有水性着色剂、油性着色剂、醇性着色剂、颜料着色剂和化学药品着色剂(孙芳利等,2003),木材染色的主要方法有染料染色、化学染色、调色染色、生物染色和热化学染色(彭万喜等,2005a; 2005b)。但随着科技的进步和生活水平的提高,人们在不同的环境温度下,对生活空间的装饰色彩提出了不同的要求。木质材料是生活环境装饰装修的主要用材,但目前未见关于染色木材或木质材料的色彩随环境温度发生智能变化的报道。本研究以杨木(Populus spp.)单板为基体,以热敏染料、显色剂、十四醇、增感剂为温致变色剂,利用超声波浸渍注入木材的方法制备可逆温致变色杨木单板,研究可逆温致变色杨木单板的浸渍工艺,旨在为室内装饰装修材料提供一种新的产品。

1 材料与方法 1.1 试验材料试材:杨木单板,试件尺寸为30 mm(纵向) ×0.7 mm(径向) × 45 mm(弦向),试件数量为18件。

化学药剂:热敏染料(分析纯)、显色剂(分析纯)、十四醇(分析纯)、增感剂(分析纯)、H2O2 (化学纯)、NaOH(分析纯)、HCl(浓度为10%)。

1.2 试验设备CR-300色彩色差计、LHL-113型恒温恒湿箱、DHG-9145A型鼓风干燥箱、KQ5200DE型超声波清洗器、DELTA-55含水率测定仪、905-T2表面温度计、AL204电子天平、普通电炉、烧杯(400 mL,40mL)、玻璃棒等。

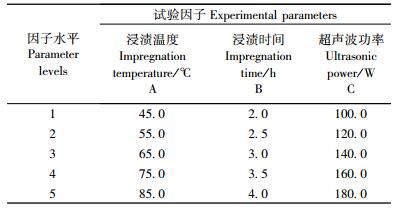

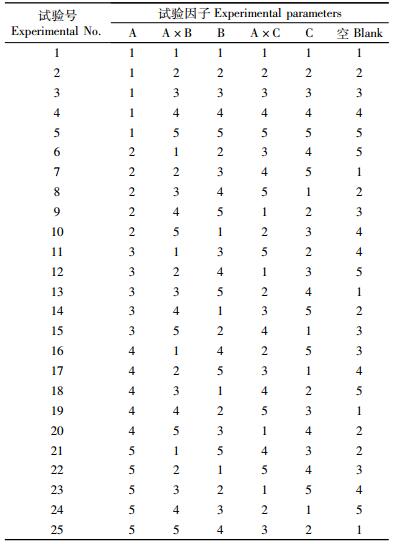

1.3 试验设计以浸渍温度A、浸渍时间B和超声波功率C为试验因子,每个因子选用5个水平,试验因子及其水平见表 1。采用L25 (56)正交试验设计,通过极差分析确定温致变色杨木单板的最佳浸渍工艺和方差分析考察各个试验因子对温致变色杨木单板变色色差(ΔE*)影响的显著性,试验设计见表 2。

|

|

|

|

1) 将H2O2与蒸馏水混合制备10%的H2O2溶液,NaOH与蒸馏水混合制备5%的NaOH溶液; 2)将10%的H2O2溶液与5%的NaOH溶液按1 : 1的比例混合,利用10%的HCl溶液调节混合溶液的pH值至9 ~ 10;3)将杨木单板加工成尺寸为30 mm (纵向) × 0.7mm(径向) × 45 mm(弦向)的试件并放入上述混合溶液中进行漂白处理,处理时间为4 h; 4)漂白后,将试件用清水清洗并放入鼓风干燥箱内干燥,干燥温度为70.0 ℃,干燥时间为8 h,干燥后,试件的含水率约为9.1%。

1.4.2 温致变色木材单板的制备1) 以热敏染料、显色剂、十四醇和增感剂配制温致变色剂,根据先前试验结果得出温致变色剂各组分之间的最佳配比为1: 8: 50: 1; 2)利用天平准确测量0.5 g热敏染料放入40 mL的烧瓶,按热敏染料、显色剂、十四醇、增感剂的配比为1 : 8 : 50 : 1的比例定量称取后置于烧瓶中; 3)将烧瓶放在电炉上缓慢加热使十四醇融化,并用玻璃棒充分搅拌,使热敏染料、显色剂和增感剂在十四醇中混合均匀; 4)按表 1和表 2设定超声波清洗器的参数,当超声波清洗器的温度达到设定温度时,将1.4.1所制得的杨木单板放入烧杯中进行超声浸渍染色,每个烧杯放2个试件; 5)染色结束后,用热水清洗残留在试件表面的染料,并将其放入鼓风干燥箱内干燥,干燥温度为70 ℃,时间为8 h,干燥后,试件的含水率约为10.9%; 6)将试件放入恒温恒湿箱内进行恒温处理,温度分别为12,14,16,18,20,22,24,26,28,30和32 ℃; 7)利用表面温度计检验试件的表面温度,当达到设定值时,利用CR-300色彩色差计在每个试件的对角线上测量其色度学参数L*,a*,b*值,每个试件测量3个点,取其平均值作为最终的结果; 8)依据国际照明委员会CIE (1976)表色系统计算ΔE*,ΔE* =

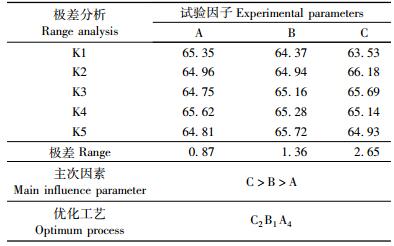

以试件ΔE*为指标,根据极差分析方法筛选影响试件ΔE*的主要试验因子,优化浸渍工艺。试验结果的极差分析见表 3。

|

|

由表 3可知:影响试件ΔE*的主要试验因子为超声波功率,其次为浸渍时间,再次为浸渍温度。根据试验结果,温致变色杨木单板的最佳浸渍工艺为浸渍温度75.0 ℃、浸渍时间4.0 h、超声波功率120.0 W。

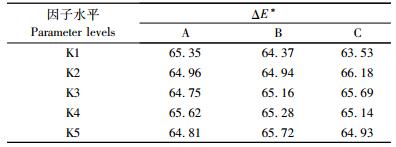

2.1.2 试验因子与其水平对试件ΔE*的影响以浸渍温度、浸渍时间和超声波功率为试验因子,每个因子分别选择5个水平,各试验因子与其水平对试件ΔE*的影响见表 4。

|

|

如表 4所示,对于浸渍温度,温致变色杨木单板在75.0 ℃条件下的ΔE*值最大,其值为65.62;其次为45.0 ℃,其值为65.35;再次为55.0 ℃,其值为64.96;随后为85.0 ℃,其值为64.81;最后为65.0 ℃,其值为64.75。对于浸渍时间,温致变色杨木单板ΔE*值随浸渍时间的增加而增大,即在浸渍时间为4.0 h时,温致变色杨木单板ΔE*值最大,其值为65.72;其次为3.5 h,其值为65.28;再次为3.0 h,其值为65.16;随后为2.5 h,其值为64.94;最后为2.0 h,其值为64.37。对于超声波功率,温致变色杨木单板在超声波功率为120.0 W条件下的ΔE*值最大,其值为66.18;其次为140.0 W,其值为65.69;再次为160.0 W,其值为65.14;随后为180.0 W,其值为64.93;最后为100.0 W,其值为63.53。根据上述试验结果可知:浸渍温度、浸渍时间和超声波功率的选择对试件ΔE*有影响。在超声波染色过程中,超声波将使染料分子的振动位移、速度、加速度、分散程度、能量增加(李化茂等,2005),进而促进染料分子与木材基体之间的传质过程。姜岩等(1998)阐述了在超声波传播时,弹性介质中的粒子产生摆动并沿传播方向传递能量,从而产生机械效应、热效应和声空化。在物理学上,声空化是液体中气泡在声场作用下所发生的一系列动力学过程,它能使染料穿透覆盖在纤维的隔离层,促进染料向纤维内部扩散。在超声波染色过程中,空化作用起到了主要作用,并且它受液体温度和超声波功率的影响。本试验中,浸渍温度为75.0 ℃和超声波功率为120.0 W时,超声波产生的空化作用最大,使得试件ΔE*值最大。温致变色剂浸渍处理杨木单板是一个逐步而缓慢的吸附、扩散和渗透过程,首先温致变色剂吸附在试件的表面,随后通过细胞腔和细胞间隙等向木材内部扩散,再通过细胞壁微毛细管系统向木材内部渗透。处理时间越长,温致变色剂与试件相互作用的时间越长,浸渍处理越充分,温致变色杨木单板ΔE*越大。

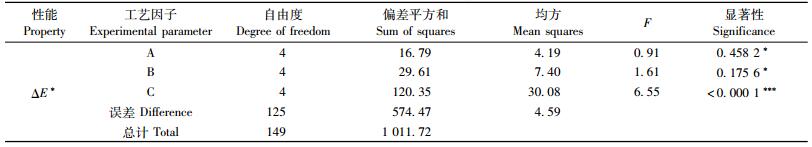

2.1.3 试验因子对试件ΔE*影响的显著性以试件ΔE*为指标,利用方差分析方法考察各试验因子,包括浸渍温度、浸渍时间和超声波功率对试件ΔE*影响的显著性,试验结果的方差分析见表 5。

|

|

表 5表明:在显著性水平a = 0.01下,试验因子C,即超声波功率,对温致变色杨木单板ΔE*的影响显著,而试验因子A和B,即浸渍温度和浸渍时间,对温致变色杨木单板ΔE*的影响不显著。

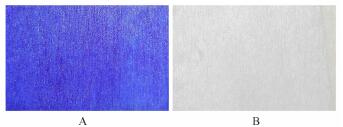

2.2 温致变色杨木单板的制备及其变色机制 2.2.1 温致变色单板的制备以热敏染料、显色剂、十四醇、增感剂之间按1 : 8 : 50 : 1的比例配制温致变色剂,根据上述研究出的温致变色木材单板的最佳浸渍工艺制备温致变色杨木单板。该产品可在低温(26 ℃)时的蓝色和高温(32 ℃)时的木材本色做可逆变化,即温度由26 ℃升至32 ℃时,试件颜色由蓝色变成木材本色(图 1,由A到B); 温度由32 ℃降至26 ℃时,试件颜色由木材本色变成蓝色(图 1,由B到A)。

|

图 1 温致变色杨木单板变色照片 Figure 1 Photo of thermochromic functional poplar veneer before and after change-color |

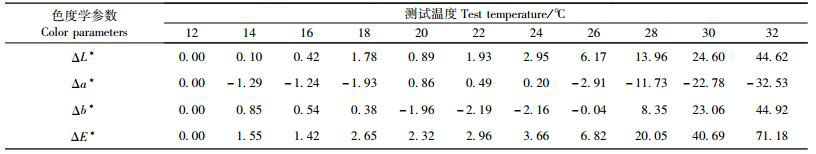

根据正交试验所确定的最佳浸渍工艺,制备温致变色杨木单板试件。以12 ℃时试件的色度学参数(L*,a*,b*)为基点,考察了不同温度下试件色度学参数(L*,a*,b*)及ΔE*的变化,试验结果见表 6。

|

|

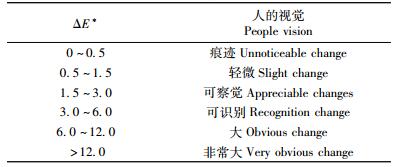

如表 6所示,随着温度的升高,试件的ΔE*、明度指数ΔL*逐渐增加,说明在温度由12 ℃升至32 ℃过程中,试件的颜色变化越来越明显、亮度越来越亮; 而随着温度的升高,红绿指数Δa*逐渐降低、黄蓝指数Δb*逐渐升高; Δa*逐渐降低,说明在温度由12 ℃升至32 ℃过程中,试件颜色逐渐由红色向绿色转变,Δb*增加,说明在温度由12 ℃升至32 ℃过程中,试件颜色逐渐由蓝色向黄色转变。由表 6可知,26 ℃是试件的各色度学参数(L*,a*,b*)及ΔE*的临界值; 相对于12 ℃,26 ℃时试件的ΔE*为6.82;在12 ~ 24 ℃之间,试件的ΔL*,Δa*,Δb*及ΔE*变化较小,相对于12 ℃,14,16,18,20,22和24 ℃时试件ΔE*分别为1.55,1.42,2.65,2.32,2.96和3.66;而在28 ~ 34 ℃之间,试件的ΔL*,Δa*,Δb*及ΔE*变化显著,相对于12 ℃,28,30和32 ℃时试件ΔE*分别为20.05,40.69和71.18。根据ΔE*与人的视觉关系(表 7) (郭洪武,2006),在温度由12 ℃升至32 ℃过程中,试件颜色变化可分为3个阶段:第一阶段是温度在12 ~24 ℃之间,试件ΔE*缓慢增加,肉眼很难识别试件颜色的变化; 第二阶段是温度在24 ~ 26 ℃之间,试件ΔE*变化明显,肉眼能识别试件颜色的变化; 第三阶段是温度在28 ~ 32 ℃之间,试件ΔE*迅速增加,肉眼非常容易识别试件颜色的变化。因此,可认为试件的起始变色温度约为26 ℃,终止温度约为32 ℃。当温度低于26 ℃时,试件颜色为蓝色,高于32℃时,试件颜色为木材本色; 温度由26 ℃升至32 ℃时,试件颜色逐渐由蓝色转变成木材本色,温度由32 ℃降至26 ℃时,试件颜色逐渐由木材本色转变成蓝色,达到室温可逆变色效果。

|

|

本试验所制备的温致变色剂由热敏染料(电子给予体)、显色剂(电子接受体)、十四醇(溶剂)和增感剂(助剂)组成。木材温致变色的机制可能是电子得失机制,即某些有机化合物发生颜色变化是由于电子给予体和电子接受体的氧化还原电位接近,温度变化时氧化还原电位相对变化的程度不同,使氧化还原反应的方向随温度改变而改变,通过电子的转移而吸收或辐射一定波长的光,表观上显示颜色的变化(Inabe et al., 1989; Hadjoudis et al., 1987; Rawat et al., 1987; 张团红等,2006)。本试验所使用的热敏染料为灰色粉末,显色剂为白色粉末,当将热敏染料与显色剂混合溶于溶剂(十四醇)之中时,热敏染料与显色剂之间发生电子转移并且电子转移随温度呈可逆变化,即热敏染料电子的给予和显色剂电子的接受随温度呈可逆变化。当温度低于26℃时,溶剂(十四醇)是固态,热敏燃料和显色剂在十四醇之中相互分离,热敏染料不供给显色剂电子而显蓝色,当温度高于32 ℃时,溶剂(十四醇)是液态,热敏燃料和显色剂在十四醇之中相互结合,热敏染料供给显色剂电子而显无色(温致变色杨木单板变成木材本色); 反之,亦然。26 ~ 32 ℃为变色温度过渡区间,在温度从26 ℃升至32 ℃时,温致变色木材的颜色逐渐由蓝色变成木材本色; 反之,在温度从32 ℃降至26 ℃时,温致变色木材的颜色逐渐由木材本色变成蓝色。

3 结论1) 研究出温致变色木材单板的最佳浸渍工艺。极差分析结果表明,影响试件ΔE*的主要试验因子为超声波功率,方差分析其在0.01的水平下对试件ΔE*影响显著; 其次为浸渍时间和浸渍温度,方差分析二者对试件ΔE*影响不显著。最佳浸渍工艺是为浸渍温度75.0℃、浸渍时间4.0 h、超声波功率120.0 W。

2) 研制成温致变色新材料、温致变色杨木单板新产品,杨木单板的起始变色温度约为26 ℃,终止变色温度约为32 ℃。温度从26 ℃升至32 ℃时,温致变色杨木单板的颜色逐渐由蓝色变成木材本色; 反之,温度从32 ℃降至26 ℃时,温致变色杨木单板的颜色逐渐由木材本色变成蓝色,达到室温可逆变色的效果。

陈玉和, 陆仁书. 2002. 木材染色进展[J]. 东北林业大学学报, 30(2): 84-86. |

郭洪武. 2006. 涂饰染色单板光变色的规律及抑制研究. 中国林业科学研究院博士论文, P25. http://cdmd.cnki.com.cn/Article/CDMD-82201-2006152420.htm

|

姜岩, 姜丽, 陆丽欣. 1998. 纺织品超声波染色的研究和进展[J]. 吉林工学院学报, 19(4): 69-72. |

李化茂, 李宇华. 2005. 超声波染色的实验研究[J]. 井冈山师范学院学报:自然科学, 26(3): 5-7. |

彭万喜, 李凯夫, 范智才, 等. 2005. 木材染色工艺研究的现状与发展[J]. 木材工业, 19(6): 1-3, 7. |

彭万喜, 李凯夫, 何嘉凤, 等. 2005. 尾巨桉仿黑胡桃的染色工艺研究[J]. 木材加工机械, 16(2): 15-19. |

孙芳利, 段新芳, 冯得君. 2003. 木材染色的研究概况及发展趋势[J]. 西北林学院学报, 18(3): 96-98. |

张团红, 胡小玲, 管萍, 等. 2006. 可逆示温材料的变色机理及应用进展[J]. 涂料涂装与电镀, 4(4): 15-20. |

Hadjoudis E, Vittorakis M, Moustakali-Mavridis I. 1987. Photochromism and thermochromism of schiff bases in the solid state and in rigid glasses[J]. Tetrahedron, 43(7): 1345-1360. DOI:10.1016/S0040-4020(01)90255-8 |

Inabe T, Hoshino N, Mitani T, et al. 1989. Structure and optical properties of a thermochromic schiff base. Low temperature structural studies of the N, N'-disalicylidene-P-phenylenediamine and N, N'-di-salicyli-dene-1, 6-pyrenediamine crystals[J]. Bulletin of the Chemical Society of Japan, 62(7): 2245-2251. DOI:10.1246/bcsj.62.2245 |

Rawat M S M, Norula J I. 1987. Photochromism im bis-N, N-salicylideneaniline & N, N-disalicylidenedi-aimines[J]. Indian Journal of Chemistry, 26(B): 232-237. |

2012, Vol. 48

2012, Vol. 48