文章信息

- 田根林, 余雁, 张求慧, 刘冬

- Tian Genlin, Yu Yan, Zhang Qiuhui, Liu Dong

- 竹基SiC/C生物陶瓷的制备和性能

- Fabrication and Performance of Bamboo-Based SiC /C Biological Ceramics

- 林业科学, 2012, 48(1): 138-142.

- Scientia Silvae Sinicae, 2012, 48(1): 138-142.

-

文章历史

- 收稿日期:2010-04-14

- 修回日期:2010-08-09

-

作者相关文章

2. 北京林业大学材料科学与技术学院 北京 100091

2. College of Materials Science and Technology, Beijing Forestry Universityy Beijing 100091

SiC生物陶瓷是以天然生物材料或其碳产品为基模,通过物理或化学的方法,使其与渗入其中的含硅无机或有机材料在高温下发生碳热还原反应而生成的兼有天然生物材料和SiC陶瓷材料优点的一种新型环境友好材料。生物基SiC陶瓷具有优良的力学性能、耐高温、耐腐蚀,在许多高科技和民用领域都有广阔的应用前景。生物拟态SiC陶瓷的制备方法主要有溶胶-凝胶法(Herzog et al., 2004)、液态熔融Si法(Qiao et al., 2002)以及Si蒸汽法(Vogli et al., 2002),其中溶胶-凝胶法的制备工艺虽然相对复杂,但由于其反应温度相对较低、产品质量相对易于控制,是目前制备生物SiC陶瓷的最重要方法。

可以制备生物SiC陶瓷的原料种类繁多,木材、竹材及其衍生产品以及其他各种天然植物均可用作生物SiC陶瓷的模板材料,其中木材以其世界范围内的广阔分布和丰富的原料来源、具有从纳米到宏观尺度的多级天然孔隙结构、相对优良的强重比,成为制备生物陶瓷的主要基模材料,因此有关木材基生物陶瓷的研究最多,也较深入(Zollfrank et al., 2005; Herzog et al., 2006; Pancholi et al., 2007; 刘冬等,2009),而以竹材为基模的研究极为少见。竹子是仅次于木材的重要森林资源,生长周期远较木材短,物理力学性能优异,容易实现可持续经营,是极为理想的可再生植物资源。竹材本身具有特殊的微观孔隙构造,经炭化制备的竹炭材料孔隙结构更加丰富。因此研究和开发物理力学性能优异、工业用途更广泛的新型陶瓷材料,对于增加竹炭产品附加值、提高竹产业对国民经济的影响力具有重要意义。基于以上考虑,本文以工业化利用竹种———毛竹(Phyllostachys edulis)为原料,研究竹基SiC生物陶瓷的制备、微观构造及其主要力学性能。

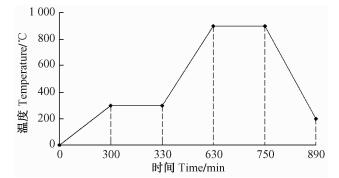

1 材料与方法 1.1 样品制备成熟毛竹去竹青、竹黄后锯制成宽20 mm、厚5.8 mm的精刨竹条,横截后锯成20 mm (弦) ×20 mm(纵) × 5.8 mm(径)的竹块,置于真空管式炭化炉(GSL-1600X)内在900 ℃下煅烧2 h制成竹炭模板。升温过程如图 1所示,分为3个阶段: 1)以1 ℃·min-1升温至300 ℃,保温30 min; 2)以2 ℃·min-1升温至900 ℃,保温120 min; 3)以5 ℃·min-1降温至200 ℃,关机冷却至室温。

|

图 1 制备竹炭模板所用温度时间曲线 Figure 1 Temperature-time curve for the preparation of bamboo charcoal template |

把正硅酸乙酯(TEOS)、无水乙醇(EtOH)和纯水(H2O)按1: 4 : 4的摩尔配比混合,在常温下搅拌20 min,边搅拌边滴加1 mol·L-1盐酸,直至溶胶pH值为2.5为止。继续搅拌30 min后制成无色透明SiO2溶胶。为防止溶胶在常温下凝胶,将制得的溶胶放于冰箱中冷藏储存备用。

采用真空-加压工艺对竹炭进行溶胶浸渍。首先把竹炭放置在反应釜(自制)内保持真空状态60 min,吸入溶胶后立即对反应釜内充氮气(工业氮),加压至0.6 MPa,保持90 min后卸压。上述试样取出后在60 ℃下干燥1 h,在120 ℃下干燥3 h,根据目标质量增加率重复此过程。试验表明:当反复浸渍8次左右后,溶胶的质量增加趋于饱和,最终质量增加率一般小于30%。

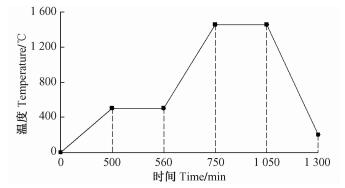

选取溶胶质量增加率在15% ~ 25%之间的样品,放置在箱式高温炉(HT-1800-M,德国)中,先抽真空后通入高纯氩气,在1 350,1 450和1 550 ℃ 3个温度下煅烧5 h。升温曲线如图 2所示。当煅烧温度选择为1 450 ℃时,煅烧时间为3,5和7 h。

|

图 2 制备竹基SiC生物陶瓷所用温度时间曲线 Figure 2 The temperature-time curve for the preparation of bamboo SiC ceramics |

抗压试样的尺寸为5.8 mm (径) × 20 mm (弦) × 20 mm (纵),抗弯试样的尺寸为5.8 mm (径) × 10 mm (弦) × 200 mm (纵),样本数各为40个。竹材试样按照上述的程序炭化和反复浸渍溶胶后,使抗弯、抗压试样的溶胶质量增加率约为5%,10%,15%和20%。将溶胶浸渍完成的试样放入管式高温炉(GSL-1600X,中国)中,在1 450 ℃、氩气保护环境中煅烧5 h制成竹基生物陶瓷。将这些样品放入超声波清洗器中清洗5 min后放入烘箱,在105 ℃温度条件下烘3 h,置于干燥器中待测。

1.2 结构表征使用X射线衍射仪(X’ PERT PRO,美国)对不同煅烧温度和煅烧时间的样品进行物相分析(测试条件:反射衍射模式,电压40 kV,电流40 mA)。应用场发射环境扫描电镜(FEG-ESEM XL30,美国)对样品表面和内部进行高分辨率观察; 应用电镜附带的X射线能谱分析仪(EDAX)对样品进行化学元素微区分析(测试条件:电压20 kV,工作距离10 mm)。

1.3 力学性能表征应用电子万能力学试验机(Instron 5582,美国),参考GB/T 15780—1999测定样品的顺纹抗压强度、抗弯强度和抗弯模量。抗压试验的加载速度为0.4 mm·min-1,抗弯试验为三点弯曲加载,加载速度为0.4 mm·min-1,支点跨距82 mm,弦向加载。同时测定未浸渍溶胶竹炭的顺纹抗压强度、三点抗弯强度及抗弯弹性模量。

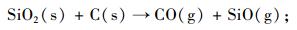

2 结果与分析 2.1 煅烧温度、时间对竹基陶瓷物相的影响竹基SiC陶瓷的制备原理与木基SiC陶瓷类似,都是利用生物炭模板为碳源,在高温下与SiO2发生碳热还原反应而生成。具体的化学方程式如下(Vix-Guterl et al., 1997) :

|

(1) |

|

(2) |

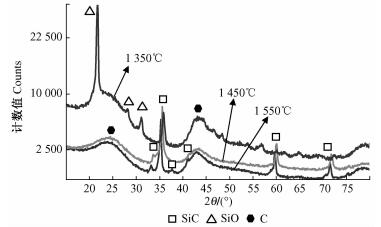

由化学方程式(1),(2)可知,Si元素在样品内可能以SiO2或者SiC的物相存在,这主要依赖于反应的温度和时间。图 3给出了不同煅烧温度(煅烧时间均为5 h)对陶瓷物相的影响。从图 3可知:在1 350 ℃温度下制备的陶瓷在21.71°和31.11°出现了SiO2的衍射特征峰,峰形尖锐而强度较大,说明样品中存在大量结晶良好的SiO2; 同时在35.88°开始出现了SiC衍射峰,但峰强相对较弱,由此可以推定在此温度下已经有部分SiO2通过碳热还原反应转化为SiC晶体。24.48°和43.29°这2个位置为C的特征峰,说明材料表面还有相当数量的炭存在。当煅烧温度为1 450 ℃时,SiO2特征峰消失,表明材料表面几乎所有的SiO2与炭反应生成了SiC; 而在1 550 ℃的高温下,SiC的晶型进一步完善,出现了SiC新的衍射峰,但峰强较弱。

|

图 3 不同煅烧温度所制备样品的X射线衍射图谱 Figure 3 X-ray diffraction patterns of samples sintered under different temperatures 煅烧时间为5 h,质量增加率15% ~ 20%。The sintering time is 5 h,the weight gain is 15%-20%. |

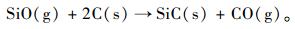

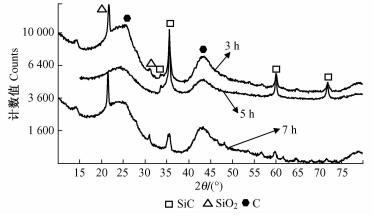

煅烧温度为1 450 ℃,煅烧时间分别为3,5和7 h相应的X射线衍射图谱见图 4。当煅烧时间为3 h时,可以同时探测到SiC和SiO2衍射峰的存在,表明3 h的煅烧时间太短,仅有部分SiO2与炭模板反应生成SiC; 当煅烧时间延长至5 h,则只能观察到SiC的衍射峰,说明试样表面的SiO2已经完全转化为SiC。进一步延长煅烧时间至7 h,发现SiC含量反而减少,SiO2特征峰再次出现。推测其原因为:高温煅烧过程中,由于保护气体流速缓慢,反应过程中产生的SiO气体偏压较高,可能按下式分解产生Si和SiO2 (Qian et al., 2004) :

|

图 4 不同煅烧时间所制备样品的X射线衍射图谱 Figure 4 X-ray diffraction patterns of samples sintered with different times 煅烧温度为1 450 ℃,质量增加率为20%。The sintering temperature is 1 450 ℃,rhe weight gain is 15%-20%. |

|

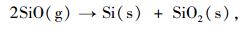

(3) |

其中Si单质容易与C反应生成SiC。

此外,在所有的反应条件下均可以发现明显的炭的特征峰。综上所述,1 450℃、煅烧时间5 h为溶胶-凝胶法制备竹基SiC陶瓷的较佳条件,可以保证几乎所有的二氧化硅溶胶转化为SiC。

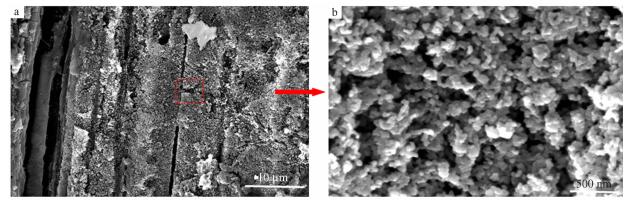

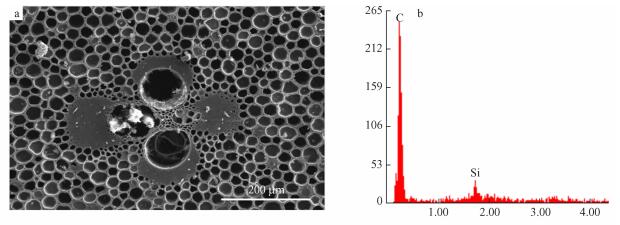

2.2 竹基SiC/C复合陶瓷的微观构造应用高分辨的场发射环境扫描电镜对煅烧温度1 450 ℃、时间5 h所制备的竹基碳化硅陶瓷样品纵向表面形貌进行了观察,发现在此条件下材料表面覆盖有纳米颗粒组成的涂层。纳米颗粒的直径在100 nm以下,尺寸不均(图 5)。根据上述的X射线衍射分析,确认这些颗粒为SiC。在材料内部,可以发现竹材的微观和空隙构造保持完整(图 6a),同时X射线能谱分析(EDXA)揭示了材料内部的元素构成,几乎只由C元素和Si元素组成,其中C元素的信号强度远高于Si元素(图 6b)。这表明虽然材料内部也生成了SiC晶体,但其质量构成远小于炭本身。因此认为:由于竹材缺少横向渗透通道,二氧化硅溶胶难以在竹炭内横向均匀渗透,负载率有限,一般小于30%;而根据化学反应计量学,要使所有竹炭转化为SiC,需要溶胶相对炭的质量增加率达到166% (Rambo et al., 2005)。因此在目前工艺条件下,我们所制备的陶瓷不是纯粹的SiC陶瓷,其中还含有大量的单质炭,应为SiC/C复合陶瓷,并且所生成的SiC主要分布在材料表层。在材料内部,所生成的SiC可能只局限在导管与纤维鞘交界的区域。要想制备纯粹的竹基碳化硅陶瓷,只能进一步减少竹炭模板的尺寸。

|

图 5 煅烧温度1 450 ℃、时间5 h所制备竹基碳化硅陶瓷样品纵向表面形貌 Figure 5 SEM images of the longitudinal surface of bamboo-based SiC fabricated at 1 450 ℃ and 5 h |

|

图 6 煅烧温度1 450 ℃、时间5 h所制备竹基碳化硅陶瓷样品内部横切面电镜扫描 Figure 6 SEM images of the internal transverse section of bamboo-based SiC fabricated at 1 450℃ and 5 h 右图为对应的X射线能谱图。The right image is the corresponding energy dispersive X-ray analysis spectrum |

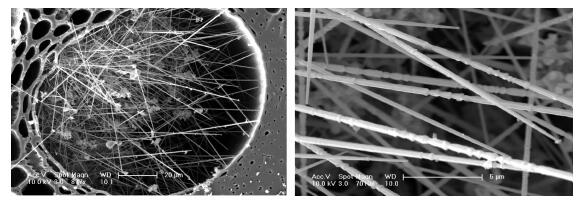

虽然以块状的竹炭为模板难以制备出纯粹的SiC生物陶瓷,但在竹炭内部的导管位置,经常可以观察到大量一维纳米棒状结构(图 7),对这些棒状结构的EDAX分析可以确定这些棒状结构几乎为纯粹的SiC。

|

图 7 导管内部生长的SiC纳微米棒电镜扫描(煅烧温度1 450℃,时间5 h) Figure 7 SEM images of SiC nanorods or microrods grown in the vascular of bamboo sintered at 1 450℃ for 5 h |

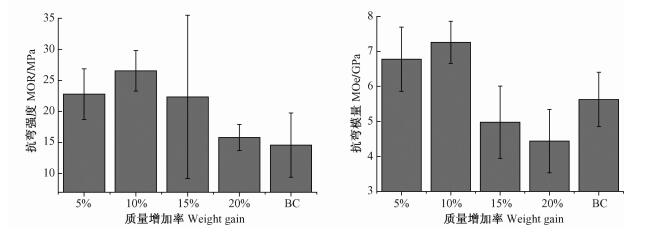

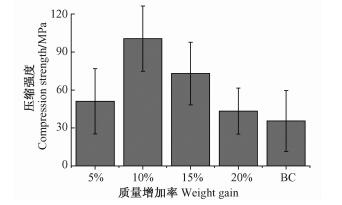

竹基生物陶瓷及竹炭的三点抗弯测试结果如图 8所示。图 8表明:复合陶瓷的抗弯强度和模量随竹炭溶胶质量增加率的增加呈先上升后下降的趋势,其中溶胶质量增加率为10%时,所制备陶瓷的抗弯性能最优,抗弯强度和抗弯模量分别为26.54 MPa和7.26 GPa,相对竹炭分别增加了56.2%和28.9%,表明生成的SiC对材料有明显的强化作用; 但溶胶质量增加率为15%与20%时,制得的复合生物陶瓷的抗弯弹性模量反而稍低于普通竹炭,这可能与样品本身的变异有关。顺纹抗压强度测试结果如图 9所示,抗压强度也呈现出随溶胶质量增加率的增加先上后降的规律,尤其是当试样的溶胶质量增加率为10%时,顺纹抗压强度高达100.64 MPa,约为竹炭的3倍。

|

图 8 二氧化硅溶胶质量增加率对竹基碳化硅陶瓷抗弯模量和强度的影响 Figure 8 Effects of weight gain of SiO2 sol on the MOE and MOR of bamboo SiC ceramics 煅烧温度1 450 ℃,时间5 h,BC为竹炭。下同。The sintering temperature and time are 1 450 ℃ and 5 h respectively,BC is bamboo carbon.The same below. |

|

图 9 二氧化硅溶胶质量增加率对竹基碳化硅陶瓷顺纹压缩强度的影响 Figure 9 Effects of weight gain of SiO2 sol on the compression strength in parallel grain of bamboo SiC ceramics |

综上所述,1 450 ℃高温条件下煅烧5 h制备所得竹基SiC/C复合生物陶瓷的力学性能均显著优于竹炭,且随溶胶质量增加率的增加呈先上升后下降的趋势。推测其原因,试样溶胶质量增加率太低时,生成的SiC太少,起不到加强材料力学性能的作用; 而如果溶胶质量增加率太高,真空-加压浸渍的次数增多,有可能对试样的内部结构造成过多损伤,导致试样力学性能下降。试验过程中我们多次发现,如果溶胶质量增加率达到25%以上,竹炭表面经常可以观察到微细的裂纹。

3 结论1) 以竹炭为模板,使用溶胶-凝胶法制备的竹基生物陶瓷的物相组成受到煅烧温度和时间的影响。煅烧温度1 450 ℃、煅烧时间5 h可以保证几乎所有的二氧化硅溶胶与炭反应生成SiC。煅烧温度过低、煅烧时间过长或不足均有可能在材料内保留或产生一定量SiO2。

2) 在煅烧温度为1 450 ℃、煅烧时间为5 h的条件下制备的生物陶瓷实际为SiC和大量自由炭组成的复合生物陶瓷。SiC陶瓷主要分布在材料的表面,并以纳米颗粒薄膜的形态存在。

3) 在煅烧温度为1 450 ℃、煅烧时间为5 h的条件下制备的竹基SiC/C复合生物陶瓷的顺纹抗压强度、抗弯强度及抗弯弹性模量均随试样溶胶质量增加率的增高呈先上升后下降的趋势。溶胶质量增加率在10%左右时制得的生物陶瓷力学性能最佳。

刘冬, 张求慧, 余雁, 等. 2009. 木基SiC生物陶瓷的制备[J]. 北京林业大学学报, 31(增刊1): 117-119. |

Herzog A, Klingner R, Vogt U, et al. 2004. Wood-derived porous SiC ceramics by sol infiltration and carbothermal reduction[J]. J Am Ceram Soc, 87(5): 784-793. DOI:10.1111/(ISSN)1551-2916 |

Herzog A, Vogt U, Kaczmarek O, et al. 2006. Porous SiC ceramics derived from tailored wood-based fiberboards[J]. J Am Ceram Soc, 89(5): 1499-1503. DOI:10.1111/jace.2006.89.issue-5 |

Qian J M, Wang X P, Jin Z H. 2004. Preparation of biomorphic SiC ceramic by carbothermal reduction of oak wood charcoal[J]. Mat Sci Eng A, 371(1/2): 229-235. |

Qiao G J, Ma R, Cai N, et al. 2002. Mechanical properties and microstructure of Si/SiC materials derived from native wood[J]. Mat Sci Eng A, 323(1/2): 301-305. |

Pancholi V, Mallick D, AppaRao C, et al. 2007. Micro-structural characterization using orientation imaging microscopy of cellular Si/SiC ceramics synthesized by replication of Indian dicotyledonous plants[J]. J Eur Ceram Soc, 27(1): 367-376. DOI:10.1016/j.jeurceramsoc.2006.05.083 |

Rambo C R, Cao J, Rusina O, et al. 2005. Manufacturing of biomorphic (Si, Ti, Zr) -carbide ceramics by sol-gel processing[J]. Carbon, 43(6): 1174-1183. DOI:10.1016/j.carbon.2004.12.009 |

Vix-Guterl C, Ehrburger P. 1997. Effects of the propteries of a carbon substrate on its reaction with silica for silicon carbide formation[J]. Carbon, 35(10/11): 1587-1592. |

Vogli E, Sieber H, Greil P. 2002. Biomorphic SiC-ceramic prepared by Si-vapor phase infiltration of wood[J]. J Eur Ceram Soc, 22(14/15): 2663-2668. |

Zollfrank C, Sieber H. 2005. Microstructure Evolution and Reaction Mechanism of Biomorphous SiSiC Ceramics[J]. J Am Ceram Soc, 88(1): 51-58. |

2012, Vol. 48

2012, Vol. 48