文章信息

- 吕建雄, 黄荣凤, 曹永建, 伍艳梅, 周永东, 赵有科, 吴玉章

- Lü Jianxiong, Huang Rongfeng, Cao Yongjian, Wu Yanmei, Zhou Yongdong, Zhao Youke, Wu Yuzhang

- 蒸汽介质热处理对毛白杨木材颜色的影响

- Effect of Steam Heat Treatment on Color of Chinese White Poplar Wood

- 林业科学, 2012, 48(1): 126-130.

- Scientia Silvae Sinicae, 2012, 48(1): 126-130.

-

文章历史

- 收稿日期:2010-03-17

- 修回日期:2010-09-01

-

作者相关文章

2. Wood Science and Technology Centre,University of New Brunswick,Fredericton,New Brunswick,Canada,E3C 2G6

2. Wood Science and Technology Centre, University of New Brunswick, Fredericton, New Brunswick, Canada, E3C 2G6

木材热处理研究始于20世纪中期,现已有“Thermowood” (Sarjänen et al., 2001)、“Plato Wood”(Boonstra et al., 1998)、“Torrefaction”、“Retification”(Vernois, 2001; Dirol et al., 1993)以及“OilTreatment”(Rapp et al., 2001)等几种已商业化了的成熟工艺。热处理是通过改变木材的主要化学组分和抽提物的性质及含量进而改变木材的颜色(Viitanen et al., 1994; Mitsui,2006),使用不同温度和时间等的工艺因子组合可使木材颜色由原色逐步向深褐色过渡,从而赋予木材均匀而凝重的材色。

木材是主要由纤维素、半纤维素、木质素以及抽提物组成的复杂天然高分子化合物,不仅含有羰基、羧基、不饱和双键以及共轭体发色基团,而且还含有羟基等助色基团。热处理过程中,随着处理温度的升高和处理时间的延长,木材化学组分中的纤维素和半纤维素含量逐步降低,而木质素相对含量逐步升高。木质素的氧化产物是木质素产生颜色的主要基团(Dennis et al., 2006; Ayadi et al., 2003; Bourgois et al., 1991)。此外,木材抽提物中所含发色物质,如色素、单宁和树脂等也是木材显色的原因之一(Sundqvist et al., 2002)。一些抽提物在高温下急剧氧化导致的“深色化”、“浓色化”效果也会加深木材的颜色(张守娟等,1996)。

人工林速生树种毛白杨(Populus tomentosa)木材的颜色接近白色,尺寸稳定性和耐久性差,使其应用领域受限,产品附加值较低。而利用热处理工艺可改变木材颜色这一特性,采用蒸汽为介质对毛白杨木材进行热处理从而改变其颜色以及其他性能,可以对拓展我国人工林毛白杨木材的应用领域起到一定的推进作用。为此,本文着重研究了热处理温度和时间对毛白杨木材颜色变化的影响程度,建立了热处理工艺条件与木材颜色变化值之间的数学回归模型,旨在为我国工业化生产热处理木材提供科学指导。

1 材料与方法 1.1 材料毛白杨试材采自山东省冠县,15株,树龄20年,胸径25 ~ 33 cm,长度3 m (取自树木的1.3 ~4.5 m高处)。将原木锯解成5段,在每段的端面上按顺序等距分8个方向,在每个方向上分别截取端面为50 mm (T) × 25 mm (R)、长为500 mm的试件。从每株树木上可取得40个试件,按“株数+方向+高度”的编码方法依次编号,从中随机抽取26个试件用于热处理。热处理前木材干燥至含水率8%左右。

1.2 热处理条件与木材颜色测定方法采用完全随机区组试验设计方法,试件分别取自15株毛白杨木材。处理温度分别为170,185,200,215,230 ℃,处理时间分别为1,2,3,4,5 h。热处理前试件的含水率为8%,热处理后试件的含水率约为4%。蒸汽介质热处理箱内的氧气含量低于2%。每个处理条件下均有15个试样,每个试样上均取3个点作为测色点,分别在热处理前后各测量一次并记录该点的L*,a*,b*的颜色参数值,然后根据相关公式计算出该点的色差值,每个处理条件下的颜色值均为该条件下15个试件颜色值的平均值(全部数据中未有异常值)。

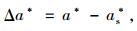

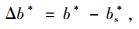

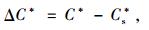

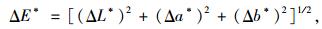

1.3 颜色值计算方法采用Minolta CR-300型测色仪分别对热处理前、后试样表面的颜色进行测量。采用国际照明委员会的CIEL* a* b* (1976)表色系统表色,其中 L*表示明度,a*和b*分别表示红绿轴和黄蓝轴色品指数。由L*,a*和b*测定值,通过以下表色系统公式,可分别求得明度差(ΔL*)、色品指数差(Δa*,Δb*)、色饱和度差(ΔC*)、色相差(ΔH*)和总体色差(ΔE*),并将后3个色差值作为基准对热处理材的颜色变化进行分析与讨论。

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

式中: C*,a*,b*,L*表示热处理后的木材颜色值; Ls*,as*,bs*,Cs*表示未处理木材的颜色值; ΔC*为色饱和度差,正值表示比对照样鲜明,负值表示比对照样暗深; ΔE*为色差,又称总体色差,数值越大表示被测物和对照样颜色差别越大; ΔH*为色相差,数值越大表示被测物和对照样色相变化越大。

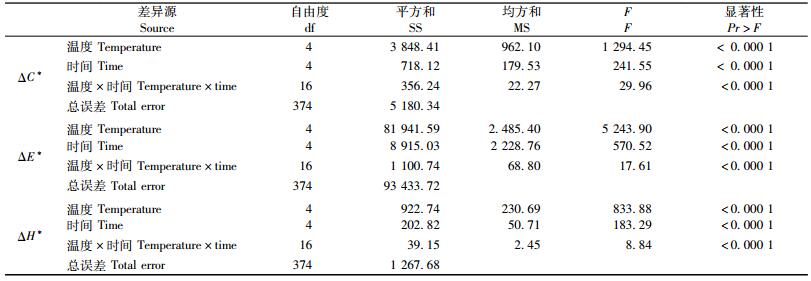

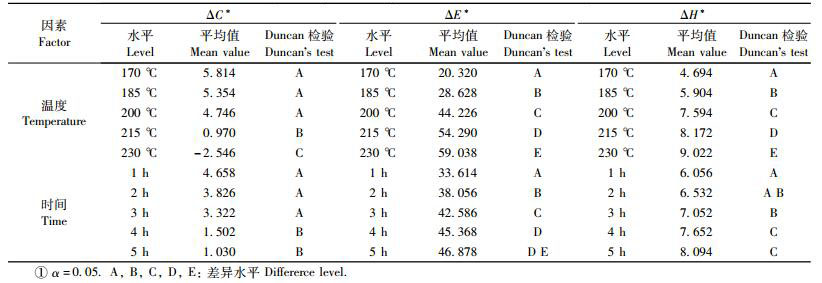

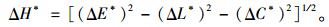

2 结果与分析 2.1 ΔC*变化随着处理温度的升高和处理时间的延长,ΔC*逐渐降低(图 1),表明木材的颜色值越发偏离其初始值,即材色逐步向褐色过渡,同时木材颜色的鲜亮度呈现出逐渐下降的趋势。相同处理时间条件下,当温度由170 ℃升高至200 ℃的过程中,ΔC*表现为缓慢降低的变化趋势; 当温度高于200 ℃时,ΔC*随温度的升高急剧降低(图 1A),即温度对木材颜色变化的影响急剧增加。相同处理温度条件下,当温度在170 ~ 200 ℃范围内时,随着处理时间的延长,ΔC*的降低趋势较为平缓,此时的处理工艺能够增加木材颜色的光泽度,在视觉上木材的颜色比对照材更为鲜亮而有光泽; 当处理温度为215 ℃和230 ℃时,随着处理时间的延长,ΔC*的下降趋势明显加剧,且在3 h处的斜率显著加大,表明变化速率明显加快(图 1B),但当处理时间由4 h增加到5h时,ΔC*的变化不大。数据分析表明:温度对木材的颜色变化来说,200 ℃是一个非常敏感的临界温度点。可重复双因素方差分析表明:在α = 0.01水平上,处理时间和处理温度以及二者的交互作用对ΔC*的影响均达极显著水平(表 1)。热处理工艺因子的多重比较结果列于表 2中:在α = 0.05水平上,170,185和200 ℃之间均无显著差异; 而200,215和230 ℃之间均差异显著,表明200 ℃是木材颜色显著改变的一个临界点。就处理时间来说,3 h是木材颜色发生变化的一个临界点。根据最小二乘法原理,采用多元回归分析方法,ΔC*和处理温度(x1)与处理时间(x2)的数学回归模型为

|

图 1 不同处理温度(A)和处理时间(B)条件下ΔC*的变化 Figure 1 Changes in ΔC* of wood under different treatment temperatures (A) and times (B) |

|

|

|

|

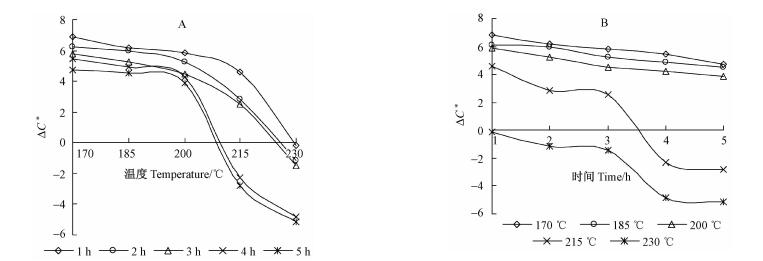

随着处理温度的升高和处理时间的延长,ΔE*逐渐升高(图 2),表明热处理木材的颜色逐渐加深了。相同处理时间条件下,ΔE*随着温度的升高呈现出近似于线性增大的变化趋势,说明温度对木材颜色变化的影响逐渐增强(图 2A)。相同处理温度条件下,随着处理时间的延长,ΔE*缓慢增加(图 2B),表明与处理温度相比,处理时间对木材颜色变化的影响程度小。可重复双因素方差分析表明:在α = 0.01水平上,处理时间和处理温度以及二者的交互作用对ΔE*的影响均达极显著水平(表 1)。由表 2可以看出:在α = 0.05水平上,不同温度之间的差异均显著; 1 h与2 h、2 h和3 h之间的差异显著,而3 h与4 h、4 h与5 h之间的差异检验有重叠现象,即差异性检验结果不明确,表明热处理过程中温度比时间对ΔE*的影响更为重要。根据最小二乘法原理,采用多元回归分析方法,ΔE*和处理温度(x1)与处理时间(x2)的数学回归模型为

|

图 2 不同处理温度(A)和处理时间(B)条件下ΔE*的变化 Figure 2 Changes in ΔE* of wood under different treatment temperatures (A) and times (B) |

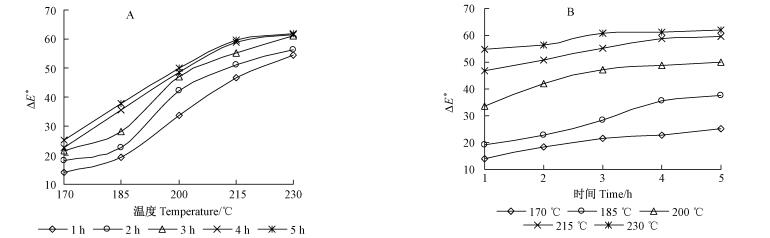

随着处理时间的延长和处理温度的升高,ΔH*稳定增加(图 3),表明处理前后木材颜色的色相差值越来越大,即木材颜色越来越偏离原色,在视觉上表现为处理材的颜色由原(白)色逐渐变为浅褐色至深褐色。在相同处理时间条件下,随着温度的升高,ΔH*呈现出波动式上升的变化趋势(图 3A); 在相同处理温度条件下,随着处理时间的延长,ΔH*的变化趋势均较为平缓(图 3B),表明热处理时间对木材颜色变化的影响较为缓和。可重复双因素方差分析表明:在α = 0.01水平上,处理时间和处理温度以及二者的交互作用对ΔH*的影响均达极显著水平(表 1)。通过多重比较分析(表 2),对于ΔH*来说,不同温度之间的差异均表现为显著; 时间4 h和5 h之间的差异不显著,时间1 h和2 h、2 h和3 h之间的差异检验有重叠现象,差异性检验结果不明确。这表明与处理时间相比,处理温度对ΔH*变化的影响更为重要。根据最小二乘法原理,采用多元回归分析方法,ΔH*和处理温度(x1)与处理时间(x2)的数学回归模型为

|

图 3 不同处理温度(A)和处理时间(B)条件下ΔH*的变化 Figure 3 Changes in ΔH* of wood under different treatment temperatures (A) and times (B) |

综上所述,蒸汽介质热处理过程中毛白杨木材的颜色随着温度的升高和时间的延长逐渐由原(白)色变为褐色至深褐色,ΔC*、ΔE*和ΔH*均发生了很大变化,其中,温度比时间对颜色变化的影响更为显著。

一般来说,木材发生明显热降解反应是从165 ℃开始的(Stamm et al., 1937)。木材三大组分中,半纤维素最易发生热降解,其次是纤维素,再次是木质素(Stamm,1964),三者的热降解温度范围分别为180 ~ 300 ℃、240 ~ 400 ℃和280 ~ 500 ℃(Kuriyama,1967)。热处理过程中,木材中的木质素相对含量显著升高,在260 ℃处理4 h,木质素含量可由28%提高到84% (Bourgois et al., 1988; Dirol et al., 1993)。有学者认为,热处理过程中,不仅存在着木质素降解反应,同时也存在着木质素的交联反应(Back,1967; 1987)。在120 ~ 220 ℃范围内,木质素主要发生了二苯基甲烷缩聚反应,同时还伴有脱甲氧基反应,产生了大量自由基参加了交联反应。这些反应的发生,都对木质素含量的升高做出了一定的贡献(Funaoka et al., 1990)。毛白杨木材在处理条件为230 ℃、5 h时,木质素相对含量可由15.42%提高到34.49%,其提高率达到123.67%(黄荣凤等,2010)。热处理后毛白杨木材颜色加深与木质素含量升高有关,但其作用机制还有待于进一步深入研究。

3 结论蒸汽介质热处理能够显著改变毛白杨木材的颜色。热处理工艺因子中,温度比时间对木材颜色变化的影响更为显著。热处理过程中,表征毛白杨木材颜色变化的参数中,ΔE*和ΔH*随着处理温度提高和处理时间延长表现出逐渐增大的趋势,而ΔC*表现为下降的趋势,表明木材颜色由原色逐步向深褐色过渡。木质素含量的显著提高,对加深木材的颜色做出了一定的贡献。实际生产中,可根据对木材最终颜色的需求,依据所建立的回归方程来选择相应的处理温度与处理时间,以达到所需的材色要求。

黄荣凤, 吕建雄, 曹永建, 等. 2010. 高温热处理对毛白杨木材化学成分含量的影响[J]. 北京林业大学学报, 32(3): 162-167. |

张守娟, 张士成, 张守慧. 1996. 加热处理对不同树种材色的影响[J]. 林业科技, 21(1): 44-46. |

Ayadi N, Lejeune F, Charrier B, et al. 2003. Color stability of heattreated wood during artificial weathering[J]. Holz als Roh-und Werkstoff, 61(3): 221-226. |

Back E L. 1967. Thermal auto-crosslinking in cellulose materials[J]. Pulp Pap Mag Can, 68(4): 165-171. |

Back E L. 1987. The bonding mechanisms in hardboard manufacture (review report)[J]. Holzforschung, 41(4): 247-258. DOI:10.1515/hfsg.1987.41.4.247 |

Boonstra M J, Tjeerdsma B F, Groeneveld H A C. 1998. Thermal modification of non-durable wood species. 1. The Plato technology: thermal modification of wood. International Research Group on Wood Preservation 4, Mastricht, Netherlands, IRG Secreteriat KTH, Stockhom, 3-13.

|

Bourgois J, Guyonnet R, Etienne S. 1988. Characterization and analysis of torrefied wood[J]. Wood Sci Technol, 22(2): 143-155. DOI:10.1007/BF00355850 |

Bourgois P J, Janin G, Guyonnet R. 1991. The color measurement: a fast method to study and to optimize the chemical transformations undergone in the thermically treated wood[J]. Holzforschung, 45(5): 377-382. DOI:10.1515/hfsg.1991.45.5.377 |

Dennis J, Morén T. 2006. The potential of colour measurement for strength prediction of thermally treated wood[J]. Holz als Roh-und Werkstoff, 64(2): 104-110. DOI:10.1007/s00107-005-0082-8 |

Dirol D, Guyonnet R. 1993. The improvement of wood durability by retification process[J]. IRG WP: International Research Group on Wood Preservation 24. Orlando, Florica, USA, 4: 1-11. |

Funaoka M, Kako T, Abe I. 1990. Condensation of lignin during heating of wood[J]. Wood Science and Technology, 24(3): 277-288. DOI:10.1007/BF01153560 |

Kuriyama A. 1967. On the change in the chemical composition of wood within the temperature range up to 200℃[J]. Materials, 16(169): 772-776. |

Mitoui K. 2006. Changes in color of spruce by repetitive treatment of light-irradiation and heat treatment[J]. Holz als Roh-und Werkstoff, 64(3): 243-244. DOI:10.1007/s00107-005-0045-0 |

Rapp A O, Sailer M. 2001. Oil treatment of wood in Germany—state of the art. Review on heat treatments of wood. Proceedings of Special seminar of COST Action E22, Antibes, France.

|

Sarjänen T, Oy K. 2001. Production and classification of heat treated wood in Finland. Review on heat treatments of wood. Proceedings of the special seminar of COST Action E22, Antibes, France.

|

Stamm A J, Hansen L A. 1937. Minimizing wood shrinkage and swelling: effect of heating in various gases[J]. Ind Eng Chem, 29(7): 831-833. DOI:10.1021/ie50331a021 |

Stamm A J. 1964. Wood and cellulose science[M]. New York, America: Ronald Press: 317-320.

|

Sundqvist B, Morén T. 2002. The influence of wood polymers and extractives on wood colour induced by hydrothermal treatment[J]. Holz als Roh-und Werkstoff, 60(5): 375-376. DOI:10.1007/s00107-002-0320-2 |

Vernois M. 2001. Heat treatment of wood in France—state of the art. Review on heat treatments of wood. Proceeding of Special Seminar of COST Action E22, Antibes, France.

|

Viitanen H, JämsäS, Paajanen L, et al. 1994. The effects of heat treatment on the properties of spruce. IRG WP: International Research Group on Wood Preservation 25, Nusa Dua, Bali, Indonesia, 1-4.

|

2012, Vol. 48

2012, Vol. 48