文章信息

- 金春德, 杜春贵, 李延军, 王清文

- Jin Chunde, Du Chungui, Li Yanjun, Wang Qingwen

- FRW阻燃刨切薄竹的阻燃特性

- Fire Retardancy of Sliced Bamboo Veneer Treated by Fire-Retardant FRW

- 林业科学, 2011, 47(7): 156-159.

- Scientia Silvae Sinicae, 2011, 47(7): 156-159.

-

文章历史

- 收稿日期:2009-10-09

- 修回日期:2009-12-23

-

作者相关文章

2. 东北林业大学生物质材料科学与技术教育部重点实验室 哈尔滨 150040

2. Key Laboratory of Bio-Based Material Science and Technology of Ministry of Education Northeast Forestry University Harbin 150040

当前适宜制造装饰材料的珍贵硬阔叶材资源日益紧缺,人们正积极地寻找替代材料以缓解珍贵木材资源供需紧张的矛盾,刨切薄竹正是顺应此形势而研发出来的新型高档贴面装饰材料。由于刨切薄竹保持了竹材特有的纹理,具有清新自然、朴实淡雅的质感,性能与珍贵硬阔叶材薄木相近,因而它既可部分代替珍贵薄木用作人造板、家具、室内装饰装修等的贴面装饰材料,以弥补珍贵薄木资源的不足,又能满足人们回归自然的愿望(杜春贵等,2003; 2005;刘志坤等,2003; 李延军等,2003)。目前,刨切薄竹在欧、美等地极受用户青睐,并在家具、室内装饰装修等领域得到了较多应用。

与木材类似,刨切薄竹属可燃材料。可燃材料的燃烧往往是建筑火灾的重要原因,需要经过阻燃处理转化为难燃材料,以预防和减少火灾的发生(方桂珍,2008)。随着公共场所火灾发生的频率、规模及造成的经济损失的递增(吴娇,2008),以及相关强制性国家标准等的制定与实施,加强木质材料阻燃处理的要求就甚为迫切。

王清文等(1999)研发了具有阻燃、防腐、防白蚁等功效,以及基本不吸湿、无毒、无污染、阻燃效率高等特点的木材阻燃剂FRW。采用FRW对红松、紫椴等木材(李坚等,2002),以及中密度纤维板(刘迎涛等,2003)、胶合板(刘迎涛等,2004)等人造板进行了阻燃处理,研究了阻燃处理工艺、阻燃抑烟性能(王清文等,2002)和阻燃机制(Wang et al., 2004; 王清文等,2005)。关于阻燃剂的种类及添加方法对刨花板性能的影响也有文献报道(邓玉和等,2003)。然而,有关竹质材料阻燃处理的研究较少,尤其是薄的饰面竹质材料的阻燃研究尚未见报道,因而进行新型贴面装饰材料刨切薄竹的阻燃研究,对于深入认识竹材的燃烧规律和阻燃特性并进而指导生产和应用具有重要意义。鉴于此,本文采用FRW阻燃剂对刨切薄竹进行阻燃处理,用锥形量热仪法(CONE)研究其阻燃特性,为刨切薄竹在建筑装饰装修、家具制造等领域的广泛应用提供科学依据。

1 材料与方法 1.1 试验材料刨切薄竹:由杭州森瑞竹木业有限公司提供,厚0.6 mm,裁剪成100 mm×100 mm(长×宽)的试样; FRW阻燃剂:由磷酸脒基脲(GUP)、硼酸和少量助剂组成,由东北林业大学生物质材料科学与技术教育部重点实验室提供。

1.2 试验方法 1.2.1 阻燃处理方法将刨切薄竹试样分成4组,每组6件,其中1组不进行阻燃处理; 另外3组在40℃下分别以浓度(质量分数,下同)为8%,12%和16%的FRW阻燃剂水溶液进行浸渍处理,试样在每一浓度下分别浸渍处理0.5,1和1.5 h。阻燃处理的试样经沥干并干燥后,与未处理的试样一起,在相对湿度为65%、温度为20℃的高低交变湿热试验机中调节至质量恒定后用于CONE试验。

1.2.2 CONE试验法采用英国FTT公司生产的锥形量热仪进行CONE试验。由于刨切薄竹薄且热阻小,为了避免过高的热辐射造成燃烧曲线变形而损失重要信息,本文采用热辐射功率为25 kW·m-2,温度为500℃。试验时,人工记录试样点燃时间TTI,每1 s读取数据1次,其他原始数据和部分参数由仪器自动记录或计算,然后利用Microsoft Excel软件进行数据处理,求得到各个燃烧参数。对比分析FRW阻燃处理刨切薄竹和未处理材。

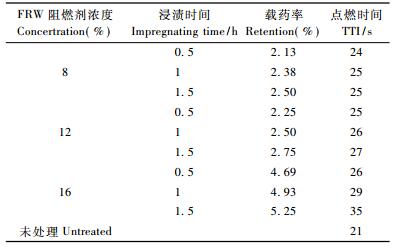

2 结果与分析 2.1 试样的载药率与点燃时间 2.1.1 阻燃剂浓度、浸渍时间与载药率的关系刨切薄竹经浓度为8%,12%和16%的FRW阻燃剂分别浸渍处理0.5,1.0和1.5 h,试验结果见表 1。

|

|

用FRW阻燃剂对刨切薄竹进行浸渍处理时,FRW的浓度、浸渍时间均影响刨切薄竹的载药率。当浓度相同时,载药率随着刨切薄竹浸渍时间的延长而增大,但增加不明显,如浓度为12%的FRW阻燃剂,浸渍1.5 h的载药率仅比0.5 h增加0.5%。FRW阻燃剂的浓度对刨切薄竹的载药率有较大影响,在相同的浸渍时间下,载药率随着浓度的增大而增大,如浸渍时间为1.5 h时,浓度从8%增加12%,载药率增加不大,仅增加0.25%,但当FRW的浓度从12%增加到16%时,载药率却增加了2.5%。然而由于刨切薄竹较薄,其厚度仅有0.6 mm,当FRW阻燃剂的浓度在8%~12%范围内浸渍1.0~1.5 h后,载药率可以稳定在2.5%~3.0%范围。当FRW阻燃剂的浓度达到12%时,虽然增加浓度可使刨切薄竹的载药率增加较大,但应权衡经济因素与阻燃效果后,再确定适于对刨切薄竹进行浸渍处理的FRW阻燃剂溶液浓度。

2.1.2 点燃时间TTI点燃时间TTI是为达到材料表面产生有焰燃烧所需要的持续点火时间,TTI越长,表明材料在试验条件下越不易点燃,则材料的阻燃性能就越好(方桂珍,2008)。刨切薄竹不进行阻燃处理和经过不同浓度的FRW阻燃剂浸渍处理不同时间后的点燃时间见表 1。从表 1可知:刨切薄竹未处理材的点燃时间为21 s; 经过FRW阻燃处理后的点燃时间,随着浸渍时间的延长而延长,如当FRW阻燃剂的浓度为16%时,浸渍0.5,1.0和1.5 h的点燃时间分别为26,29和35 s; 经过FRW阻燃处理后的点燃时间随着载药率的增加而延长,如当载药率为2.50%,2.75%和5.25%时,其点燃时间分别为25,27和35 s。可见,刨切薄竹用FRW阻燃剂处理后耐点燃性能明显提高,这是阻燃性能改善的重要方面。

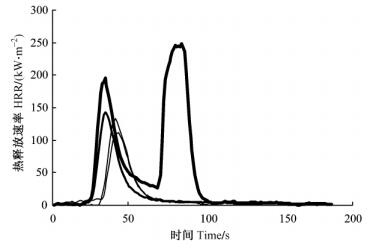

2.2 热释放速率HRR用浓度为8%,12%和16%的FRW阻燃剂分别对刨切薄竹浸渍1.5 h后的载药率分别为2.50%,2.75%和5.25%,按照1.2.2方法,与未处理材一起进行含水率调整后用于CONE试验。刨切薄竹未处理材与不同载药率的处理材的热释放速率(HRR)曲线如图 1所示。从图 1可知:刨切薄竹经过FRW阻燃处理后,在整个燃烧过程中热释放速率大大降低,并且载药率越大热释放速率越小; 第一放热峰的热释放速率峰值也随着载药率的增大而降低,当载药率为5.25%时,热释放速率峰值比未处理材降低了约45%;试验采用的各种载药率下FRW阻燃处理刨切薄竹的第二放热峰均消失,而未处理材第二放热峰的热释放速率峰值高达第一放热峰热释放速率峰值的125%。可见,刨切薄竹经过FRW阻燃处理后,热解速度和热解生成可燃性挥发产物的速度大大降低,从而降低了刨切薄竹在火灾中的危险性,故FRW阻燃刨切薄竹的效果明显。

|

图 1 不同FRW载药率下刨切薄竹的HRR Figure 1 HRR of sliced bamboo veneer with different FRW retention  |

通常木质纤维材料的HRR曲线具有2个放热峰:第一放热峰对应于试样点燃时的短暂有焰燃烧过程; 第二放热峰对应于第二次出现较高火焰时的燃烧过程,而阻燃材料的热释放速率及其峰值与载药率有关(李坚等,2002)。但刨切薄竹经过FRW阻燃处理后的HRR曲线并不遵循此规律。从图 1可知:刨切薄竹未经FRW阻燃剂处理时,其HRR曲线有2个放热峰,且第二放热峰的热释放速率峰值和面积(对应于热释放量)明显高于第一放热峰,这符合燃烧过程中易发生炭化的木质纤维材料的一般规律; 经过FRW阻燃处理后的HRR曲线却仅有峰值比未处理材明显降低的第一放热峰,且第一放热峰出现的时间比未处理材延后,这与点燃时间延长相符,但没有出现第二放热峰。因而刨切薄竹经过FRW阻燃处理后,具有很明显的阻燃效果,在燃烧过程中不会出现较高火焰的燃烧过程。分析原因有:一是刨切薄竹的厚度小,浸渍处理FRW阻燃剂时渗透的速度较快,在整个刨切薄竹内部阻燃剂分布均匀,有利于阻燃剂发挥效力; 二是FRW阻燃处理刨切薄竹经过第一放热峰的有焰燃烧过程后,刨切薄竹已完全成炭,直接进入无焰燃烧阶段,这可能与FRW阻燃剂不仅能够大大提高木质纤维材料的成炭率而且成炭温度较低有关(Wang et al., 2004; 王清文等,2005); 三是本文采用的热辐射功率较低,有利于区分放热峰(而当辐射功率高达35 kW·m-2以上时,厚度2 mm以下的各种密度木单板均为1个放热峰),因而能够将未处理材的2个放热峰区分开来,但是对于成炭能力很强的FRW阻燃刨切薄竹尚不足以区分不同的放热峰。

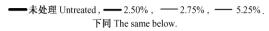

2.3 总热释放量THR刨切薄竹未处理材与不同载药率处理材的总热释放量(THR)曲线见图 2。从图 2可知:刨切薄竹经过不同浓度的FRW阻燃处理后,总热释放量随着载药率的增大而减小; 在试验范围内无论何种载药率下,阻燃刨切薄竹的总热释放量均大大低于未处理材,当载药率为5.25%时,总热释放量已降至未处理材的35%左右。由于刨切薄竹经过FRW阻燃处理后的HRR曲线没有第二放热峰,所以阻燃刨切薄竹的有焰燃烧阶段主要在第一放热峰之前完成,经过第一放热峰后就直接进入无焰燃烧阶段,因而总热释放量是在从试样被点燃到第一放热峰结束之前的阶段内,故FRW阻燃刨切薄竹的总热释放量在此阶段增加迅速。刨切薄竹燃烧释放的热量主要是由有焰燃烧提供的,因此,抑制有焰燃烧是刨切薄竹阻燃的关键。

|

图 2 不同FRW载药率下刨切薄竹的THR Figure 2 THR of sliced bamboo veneer with different FRW retention |

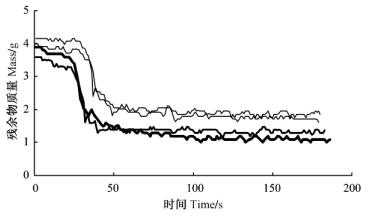

刨切薄竹未处理材与不同载药率下处理材的残余物质量Mass曲线如图 3所示。从图 3可知: FRW阻燃处理刨切薄竹的残余物质量明显高于未处理材,载药率越大残余物质量越高。由于刨切薄竹燃烧的残余物主要是炭,因此FRW阻燃处理刨切薄竹的炭生成量明显高于未处理材,成炭无疑对降低热释放是有利的,成炭是刨切薄竹阻燃的主要因素,这是由FRW的阻燃机制(催化成炭)决定的(王清文等,2005)。此外,图 3的曲线波动幅度较大,可能的原因一是刨切薄竹较薄,燃烧过程中尤其在红热燃烧(无焰)阶段刨切薄竹极易发龟裂,使得瞬间质量损失相对过大; 二是刨切薄竹受到气流的影响而发生抖动,导致质量曲线的波动。

|

图 3 不同FRW载药率下刨切薄竹的Mass Figure 3 Mass of sliced bamboo veneer with different FRW retention |

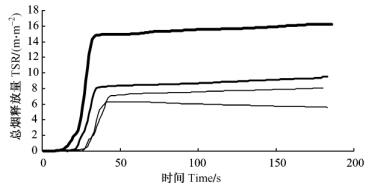

刨切薄竹未处理材与不同载药率下处理材的总烟释放量TSR曲线见图 4。TSR是材料整个燃烧过程中单位面积样品的烟释放总量。一般说来,建筑火灾造成人员伤亡的主要原因之一是材料不完全燃烧产生的浓烟和有害气体,因为浓烟使人难以辨别方向,有毒和刺激性气体可使人窒息,从而使人难以及时撤离火灾现场(方桂珍,2008)。刨切薄竹未处理材与阻燃处理材的烟释放主要来源于试件被点燃之前和有焰燃烧阶段。从图 4可以看出:经过FRW阻燃处理刨切薄竹的总烟释放量明显低于未处理材,且随着处理材载药率的增大总烟释放量明显减少,因此,FRW阻燃刨切薄竹显示出良好的抑烟性能。阻燃处理材TSR的降低,主要是因为以气相中无定型炭质微粒的形式生成的燃烧产物减少,而凝聚相成炭增多,这与残余物Mass增加的试验结果相符,同时也与热释放降低的研究结果一致。

|

图 4 不同FRW载药率下刨切薄竹的TSR Figure 4 TSR of sliced bamboo veneer with different FRW retention |

综合分析CONE试验关于FRW阻燃处理刨切薄竹燃烧时的热释放、烟释放、质量变化和点燃性研究结果,并考虑到经济因素,采用浓度为12%左右的FRW阻燃剂水溶液,浸渍刨切薄竹1.0~1.5 h使载药率达到3%左右时,表现出明显的阻燃效果。CONE研究能够为全面掌握阻燃刨切薄竹的阻燃特性提供关于热释放、烟释放、成炭等多方面的信息,对于研究阻燃处理工艺和科学地使用阻燃产品有指导作用,但是达到某种阻燃性能指标的适宜载药率的确定,尚需要采用相应的标准方法。

3 结论刨切薄竹经不同浓度的FRW阻燃剂浸渍处理不同的时间后,载药率随着刨切薄竹浸渍时间的延长、阻燃剂浓度的增大而增大,当载药率达到3%左右时阻燃效果明显。处理材的热释放速率、总热释放量、总烟释放量大大降低,并随着载药率的增大而减小,在燃烧中不会出现较高火焰的燃烧过程; 处理材的点燃时间随着载药率的增大、浸渍时间的延长而增长; 处理材残余物的质量随着载药率的增大而增加。因此,刨切薄竹经过FRW阻燃处理后能够有效地抑制热释放的速率和总量,减少烟释放量,表现出明显的阻燃抑烟效果。

邓玉和, 张沛. 2003. 阻燃剂的种类及添加方法对刨花板性能影响的研究[J]. 林产工业, 30(5): 34-37. |

杜春贵, 刘志坤, 李延军, 等. 2003. 刨切微薄竹的大幅面化[J]. 东北林业大学学报, 31(6): 16-17. |

杜春贵, 刘志坤, 李延军, 等. 2005. 刨切薄竹的研究进展[J]. 林产工业, 32(2): 52-53. |

方桂珍. 2008. 木材功能性改良[J]. 北京:化工出版社: 84-108. |

李坚, 王清文, 李淑君. 2002. 用CONE法研究木材阻燃剂FRW的阻燃性能[J]. 林业科学, 38(5): 108-114. DOI:10.11707/j.1001-7488.20020518 |

李延军, 杜春贵, 刘志坤, 等. 2003. 刨切薄竹的发展前景与生产技术[J]. 林产工业, 30(3): 36-38. |

刘迎涛, 李坚, 王清文. 2003. FRW阻燃中密度纤维板的性能及其制板工艺[J]. 东北林业大学学报, 31(2): 4-5. |

刘迎涛, 李坚, 王清文. 2004. FRW阻燃然桦木胶合板的性能研究[J]. 林产工业, 31(3): 22-24. |

刘志坤, 李延军, 杜春贵, 等. 2003. 刨切薄竹生产工艺研究[J]. 浙江林学院学报, 20(3): 227-23. |

王清文, 李坚, 李淑君, 等. 2002. 用CONE法研究木材阻燃剂FRW的抑烟性能[J]. 林业科学, 38(6): 103-109. DOI:10.11707/j.1001-7488.20020618 |

王清文, 李坚. 2005. 木材阻燃剂FRW的阻燃机理[J]. 林业科学, 41(5): 123-126. DOI:10.11707/j.1001-7488.20050522 |

王清文, 李淑君, 崔永志, 等. 1999. 新型木材阻燃剂FRW的阻燃性能[J]. 东北林业大学学报, 27(6): 31-33. |

吴娇. 2008. 公共场所特大火灾事故分析[J]. 安全, (7): 51-54. |

Wang Q W, Li J, Winandy J E. 2004. Chemical mechanism of fire retardance of boric acid on wood[J]. Wood Science and Technology, 38: 375-389. |

2011, Vol. 47

2011, Vol. 47