文章信息

- 王戈, 余雁, 曹双平, 程海涛, 陈红

- Wang Ge, Yu Yan, Cao Shuangping, Cheng Haitao, Chen Hong

- 微拉伸技术测试植物单根纤维纵向拉伸性能

- Longitudinal Tensile Properties Determination of Vegetable Single Fibers by the Micro-Tensile Technology

- 林业科学, 2011, 47(7): 151-155.

- Scientia Silvae Sinicae, 2011, 47(7): 151-155.

-

文章历史

- 收稿日期:2009-10-23

- 修回日期:2011-01-07

-

作者相关文章

竹、木以及麻纤维已被广泛用于制浆造纸、纺织及各种纤维基复合材料等领域,对其单根纤维力学性能方面的研究具有重大的理论和现实意义:能为纤维的有效利用提供基础数据,指导产品制造工艺设计与改进,促进产品性能的优化(Ehrnrooth et al., 1984; Groom et al., 1995; 2002b); 同时,为建立材料宏观力学性能与微观力学性能之间的联系提供基础数据,构建起材料从宏观到微观完整的力学体系; 此外,这些力学性能值还能为我国竹木材品种改良提供量化指标。单根纤维力学性能测试技术是当今木材科学领域的一项前沿技术。近年来,有关单根纤维力学性能与微纤丝角的关系(Burgert et al., 2007)、幼龄材与成熟材单根纤维力学性能(Cramer et al., 2005; Eder et al., 2009)、化学法单根纤维与机械剥离法单根纤维力学性能(Burgert et al., 2005)等方面的研究相继被报道。竹木等植物单根纤维较短,只有1~4 mm,无法用常规手段和仪器测得,本试验采用自主研发的高精度短纤维力学性能测试仪及微拉伸测试技术,实现了对单根纤维的纵向拉伸性能测试。

1 材料与方法 1.1 试验材料毛竹(Phyllostachys edulis)取自浙江萧山区,测试样品为4年生毛竹中部竹肉层纤维; 杉木(Cunninghamia lanceolata)取自安徽绩溪县杨溪林场,测试样品为30年生杉木第25年轮晚材管胞; 苎麻(Folium boehmeriae)纤维由湖南株洲华生雪松麻制品有限公司提供。

1.2 试验方法 1.2.1 样品制备毛竹、杉木纤维尺寸微小,长度一般1~4 mm,直径10~50 μm。苎麻单纤维长度20~50 mm,平均直径30~40 μm (李栋高,2006),测试过程中,将其剪成约3 mm长。

毛竹、杉木单纤维的制取是先将毛竹、杉木劈成火柴棍大小,浸泡在氧化氢与冰醋酸(1:1) 混合液中,60℃烘箱中放置24 h左右,样品发白后将样品取出洗净直至没有酸味,用玻璃棒轻轻将纤维束分离成单根的纤维。

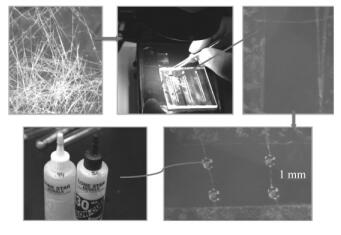

单根纤维干燥后(纤维的含水率在10%左右),在实体显微镜下(放大倍数为30倍左右)用精细镊子将纤维横粘在有机玻璃板的1.8 mm狭缝上,再在其两端滴上直径约为50 μm的环氧树脂微滴,如图 1所示,然后将样品放入60℃烘箱内24 h使树脂滴固化,最后在(22±3)℃温度下冷却24 h待测。

|

图 1 纵向拉伸性能测试纤维样品的制备过程 Figure 1 The process of preparing fibers samples for longitudinal tensile tests |

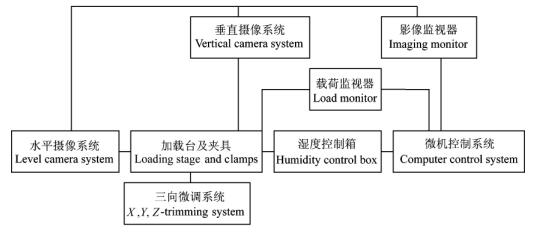

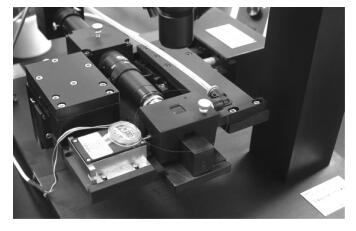

高精度短纤维力学性能测试仪(SF-I)是植物短纤维力学性能测试专用设备(测试仪原理如图 2所示)。该设备采用了自主研发的植物短纤维专用夹具(图 3,4),拉伸变形物理精度为0.08 mm; 力值读取精度为满量程(有5 N和1 N 2种)的万分之一; 设有特殊的纤维取向微调装置,可以快速、方便地对长度为1.2 mm以上的所有植物纤维的纵向力学性能进行测定,并配备了微型湿度控制箱,湿度调节范围为30%~95%,可研究水分对植物纤维纵向拉伸性能的影响。

|

图 2 高精度短纤维力学性能测试仪原理 Figure 2 The schematic diagram of microtester for testing mechanical properties of short vegetable fibers |

|

图 3 特制的短纤维拉伸夹具 Figure 3 Clamps for testing short fibers |

|

图 4 夹持方式示意 Figure 4 The diagram of designed gripping method |

采用4年生毛竹中部竹肉层单根纤维为研究对象。由于试样尺寸微小,加载时纤维的取向容易偏离加载方向,导致拉伸剪切破坏(Mark et al., 1970; Groom et al., 2002a),影响结果的可靠性。对纤维进行测试时,可以通过微调装置对纤维的取向进行调节,保证纤维方向与加载方向一致。由于国内外无植物单根短纤维纵向拉伸性能测试的标准,通过预试验并结合纺织上长纤维纵向拉伸性能测试技术,将拉伸速度定为0.000 8 mm·s-1。

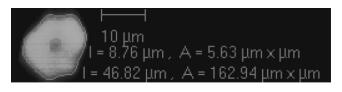

首先在(28±5)℃、相对湿度(40±5)%环境下(纤维的含水率在10%左右)采用SF-I测得纤维的断裂载荷、位移,再截取拉断后两树脂滴间纤维段,用吖啶澄溶液染色及加拿大树脂封片,在激光共聚焦显微镜下扫描(图 5),获得纤维断口处细胞壁横截面影像并测得其截面积(图 6),最后计算出纤维的纵向抗拉强度和模量。

|

图 5 毛竹纤维在激光共聚焦下的典型切面 Figure 5 The typical CLSM image of a single bamboo fiber |

|

图 6 纤维横截面面积典型测量 Figure 6 The typical measurement of cross section |

以4年生毛竹中部竹肉层单根纤维、30年生杉木第25年轮晚材管胞及苎麻单根纤维为研究对象,采用SF-I配备的微型湿度控制系统(图 7)研究含水率对植物纤维纵向拉伸性能的影响。使纤维在设定湿度中平衡0.5 h,在设定湿度环境下对其进行拉伸,获得相应湿度下纤维的载荷-位移曲线; 再将曲线拟合成二次回归方程,通过对比方程y = Ax + b中的A值,研究水分对纤维纵向拉伸性能的影响。本研究测试了毛竹、杉木、苎麻单根纤维分别在(40±3)%、(90±3)%环境湿度下的A值。

|

图 7 湿度控制箱 Figure 7 The humidity control box |

以4年生毛竹中部竹肉层单根纤维为研究对象。利用SF-I能对测试样品进行多次反复加载的功能,研究植物纤维循环加载的纵向拉伸性能。在(28±5)℃、相对湿度(40±5)%环境下,首先将纤维拉伸到某一力值,恢复到初始状态后再次拉伸,重复拉伸4次,记录下每次拉伸的载荷、位移。前3次拉伸的载荷保持一致且确保在纤维断裂载荷的50%以内。

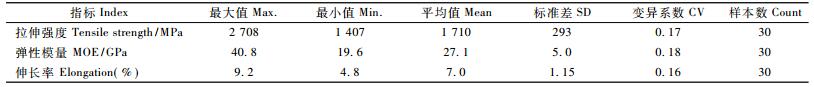

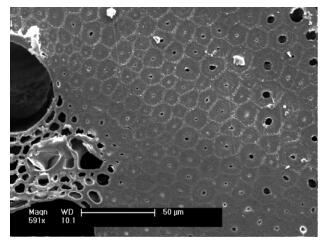

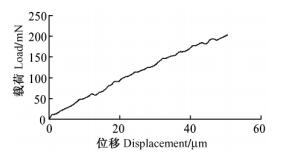

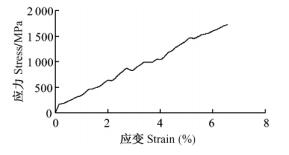

2 结果与讨论 2.1 纤维的拉伸强度拉伸性能测试结果见表 1。由表 1可知: 4年生毛竹平均拉伸强度为1 710 MPa,平均弹性模量为27.1 GPa,平均伸长率为7.0%。拉伸强度最大达2 708 MPa,弹性模量最大达40.8 GPa,所测毛竹纤维的平均横截面面积为112 μm2。由毛竹纤维典型载荷位移曲线(图 9)及应力-应变曲线(图 10)可知:所测试的纤维表现出明显的线弹性行为,纤维的断裂伸长率小于10%。从其横截面(图 5,8)可以看出:毛竹纤维壁厚、实心或中空非常小,基本呈圆形。图 8为电镜下毛竹纤维的横切面图,从图中可以看出:毛竹单根纤维间大小、形状、中空直径等因子都存在一定差异,这是单根纤维纵向拉伸性能变异较大的主要原因。

|

|

|

图 8 电镜下毛竹纤维横切面 Figure 8 The ESEM image of the cross section of the bamboo fiber |

|

图 9 毛竹单根纤维典型载荷-位移曲线 Figure 9 The typical load-displacement curve of the single bamboo fiber |

|

图 10 毛竹单根纤维典型应力-应变曲线 Figure 10 The typical stress-strain curve of the single bamboo fiber |

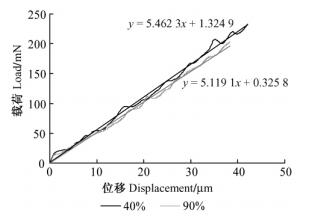

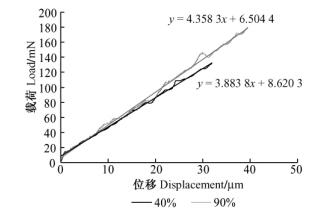

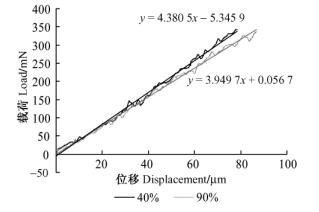

图 11,12,13分别为杉木、毛竹、苎麻纤维在不同湿度下纤维的载荷-位移曲线。由图可知:与40%环境湿度下比,90%环境湿度下,上述3种纤维载荷-位移曲线的A值均有所下降,表明弹性模量均有所下降; 且它们对湿度变化的敏感程度不同,苎麻的A值降幅最大,表明它对湿度最敏感。弹性模量均有所下降,原因在于纤维吸湿后,水分子扩散到纤维内部无定形区域,减弱了分子间的作用力(李栋高,2006)。各纤维间的化学组分不同,细胞壁的的组分也不同,不同的组分对水分的吸收不同,吸收的水分越多,弹性模量越小(Kretschmann et al., 1996),因此不同纤维的弹性模量受湿度变化的影响程度有强有弱。

|

图 11 杉木管胞加湿前后载荷-位移曲线 Figure 11 The load-displacement curve of the Chinese Fir fiber under different humidity single bamboo fiber (the right) under different humidity |

|

图 12 毛竹纤维加湿前后载荷-位移曲线 Figure 12 The load-displacement curve of the single bamboo fiber under different humidity |

|

图 13 苎麻纤维加湿前后载荷-位移曲线 Figure 13 The load-displacement curve of the single ramie fiber under different humidity |

图 14为4年生毛竹纤维反复加载载荷-位移典型曲线,可以很明显看出:在相同的载荷下进行多次反复加载,纤维发生的应变会越来越小,这可能是细胞壁S2层的微纤丝沿着载荷方向重新取向而使角度减小,而纤丝角越小,纤维的断裂应变越小(Walke et al., 1995)。

|

图 14 毛竹单根纤维反复加载载荷-位移曲线 Figure 14 The cycle load-displacement curves of the single bamboo fiber |

毛竹纤维表现出明显的线弹性行为,断裂伸长率小于10%。4年生毛竹平均断裂强度为1 710 MPa,平均弹性模量为27.1 GPa。平均伸长率为7.0%。拉伸强度最大达2 708 MPa,弹性模量最大达40.8 GPa。

毛竹、杉木、苎麻这几种纤维纵向拉伸性能对湿度都有一定的敏感性,苎麻纤维对湿度变化最为敏感。

在相同的温湿度条件、相同的载荷下对纤维进行多次反复加载,纤维发生的应变会越来越小。

李栋高. 2006. 纤维材料学[J]. 北京:中国纺织出版社: 148. |

Burgert I, Eder M, Frühmann K, et al. 2005. Properties of chemically and mechanically isolated fibres of spruce (Picea abies [L] Karst.)[J]. Part 3:mechanical characterisation.Holzforschung, 59(3): 354-357. |

Burgert I, Eder M, Gierlinger N, et al. 2007. Tensile and compressive stresses in tracheids are induced by swelling based on geometrical constraints of the wood cell[J]. Planta, 226(4): 981-987. DOI:10.1007/s00425-007-0544-9 |

Cramer S M, Kretschmann D, Lakes R, et al. 2005. Earlywood and latewood elastic properties in loblolly pine[J]. Holzforschung, 59: 531-538. |

Eder M, Jungnikl K, Burgert I. 2009. A close-up view of wood structure and properties across a growth ring of Norway spruce (Picea abies [L]Karst.)[J]. Trees-Structure and Function, 23(1): 79-84. DOI:10.1007/s00468-008-0256-1 |

Ehrnrooth E M L, Kolseth P. 1984. The tensile testing of single wood pulp fibers in air and in water[J]. Wood and Fiber Science, 16(4): 549-566. |

Groom L H, Shaler S M, Mott L. 1995. The mechanical properties of individual lignocellulosic fibers[J]. In the Proceedings of Wood FiberPlastic Composite, Published by Forest Product Journal: 33-40. |

Groom L H, Mott L, Shaler S M. 2002a. Mechanical properties of individual southern pine fibers[J]. Part Ⅰ:determination and variability of stress-strain curves with respect to tree height and juvenility.Wood and Fiber Science, 34(1): 14-27. |

Groom L, Shaler S M, Mott L. 2002b. Mechanical properties of individual southern pine fibers[J]. Part Ⅲ:global relationships between fiber properties and fiber location within an individual tree.Wood and Fiber Science, 34(2): 238-250. |

Kretschmann D E, Green D W. 1996. Modeling moisture contentmechanical property relationships for clear southern pine[J]. Wood Fiber Sci, 28(3): 320-337. |

Mark R E, Gills P P. 1970. New models in cell-wall mechanics[J]. Wood and Fiber Science, 2(2): 79-95. |

Walke J C F, Butterfield B G. 1995. The importance of microfibril angle for the processing industries[J]. New Zealand Forestry, 40(4): 4-40. |

2011, Vol. 47

2011, Vol. 47