文章信息

- 孙伟伦, 李坚

- Sun Weilun, Li Jian

- 高温热处理落叶松木材尺寸稳定性及结晶度分析表征

- Analysis and Characterization of Dimensional Stability and Crystallinity of Heat-Treated Larix spp.

- 林业科学, 2010, 46(12): 114-118.

- Scientia Silvae Sinicae, 2010, 46(12): 114-118.

-

文章历史

- 收稿日期:2009-09-11

- 修回日期:2010-02-11

-

作者相关文章

落叶松(Larix spp.)是我国重要的森林树种,主要生长在东北、内蒙古林区以及华北林区、西南高山地区,天然分布很广,具有生长适应性极强、早期速生、成材快、木材强度大、耐腐性强等优点,广泛用于建材及其他工业用材领域。但由于落叶松存在着干缩系数较大、易开裂、加工过程受生长应力及残余干燥应力影响、变形严重、尺寸稳定性差、树脂含量高等诸多缺陷,严重制约了该树种木材在更广阔领域,特别是家具生产领域内的应用(李坚,2006; 2003)。

木材热处理技术是高效利用木材、提高木材品质及利用范围的重要加工手段,热处理后的木材其结构、化学成分发生变化,改善了木材的吸湿性,提高了木材的尺寸稳定性、耐腐性和抗虫害性,消除了木材存在的生长应力及干燥应力(Kamdem et al., 2002; Hakkou et al., 2005; Weiland et al., 2003; Gosselink et al., 2004; Sivonen et al., 2002; Tjeerdsma et al., 1998)。Stamm等(1937)、Kollman等(1963)对热处理后木材的湿胀干缩性能研究后发现,热处理后的木材吸湿性能降低,尺寸稳定性提高; Bourgois等(1988; 1991)以N2为介质对木材进行热处理,结果表明热处理后木材的尺寸稳定性、耐久性得到改善,木材的化学组分在受热过程中发生了化学变化。热处理木材过程不添加任何化学成分,具有良好的环保性能,目前这项技术已得到众多木材研究者的重视,从工艺、材料、构造差异、机制方面进行了大量有效的探讨及研究(陈太安等,2007; 李延军等,2008; 桃原郁夫,2005)。

本文以落叶松木材为研究对象,采用超高温热处理工艺(超高温热处理木材工艺是指木材热处理温度大于150 ℃的木材性能改良技术),对在180 ~240 ℃范围内采用不同热处理介质热处理后的落叶松木材利用傅里叶变换红外光谱仪(FTIR)和X射线衍射仪(XRD)对其化学组分和结晶学特性的变化规律进行表征分析,测定了表征木材尺寸稳定性的最基本指标抗胀(缩)率(ASE)值,以期从微观层面揭示超高温热处理木材的变化机制,以便为更好地开发利用落叶松木材提供理论依据。

1 材料与方法 1.1 试验材料试验用落叶松木材的树龄为50年,用于热处理的材料取自树高1.3~3.3 m处,试验前,试材气干至含水率为8%~10%,将试件按照GB1927-34-91(中国国家技术监督局,1991)加工成20 mm×20 mm×20 mm,分组编号,选取试件若干,所选试件均无开裂变形、腐朽、变色等可见缺陷。

1.2 试验方法将上述分组编号的木材放入充氮烘箱(烘箱中可通入不同介质的气体)中进行目标温度的热处理,热处理时间均是4 h,压力始终保持在0.25MPa。热处理的试样中,用于ASE值测定的有效试件每组均为30个,同时选取高温处理后的一些试样进行劈碎、打粉,制成120目的木粉进行研磨,经丙酮抽提72 h以除去可能附着在木粉表面的一些挥发物后,将木粉试样放入烘箱中于(103±2)℃的条件下烘至绝干,此时进行分组,用于红外测量的木粉质量均相同,采用KBr压片法,使用傅里叶变换红外光谱仪(FTIR)(Magna-IR 560 E.S.P型傅里叶变换红外光谱,Nicolet公司制造)测定各试样的红外吸收光谱,分辨率设置为4 cm-1,扫描次数40次; 用于X射线衍射仪(D/MAX2200VPC型,日本理学制造)的木粉质量也均相同,玻璃压片测定纤维素的相对结晶度,X光管为铜靶,管电压为40 kV,管电流为35 mA,扫描步距为0.02°,扫描范围为3 ~40°,扫描速度为4(°)·min-1。

1.3 热处理工艺首先,升温至103 ℃烘干木材至绝干; 然后升温至所需的热处理温度,同时通入所需气体,达至所需温度后,保温4 h; 最后,自然冷却至室温,取出产品,即是热改性木材。

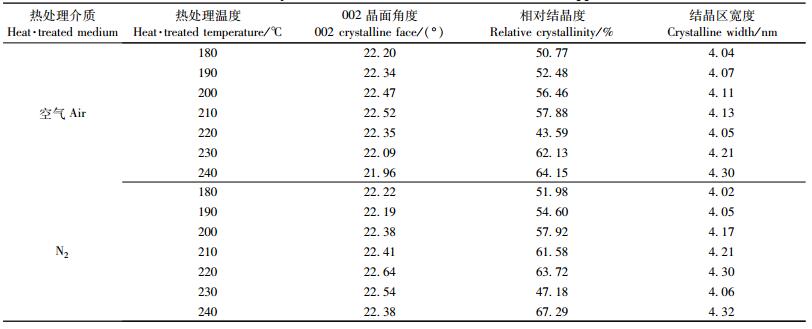

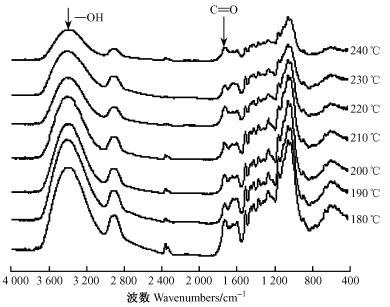

2 结果与分析 2.1 不同介质不同超高温度热处理下木材的FTIR图谱特征分析图 1,2分别表示落叶松木材在热处理介质分别为空气和N2下经过不同超高温度处理后的FTIR谱图,波数范围400~4 000 cm-1,试样处理温度范围为180~240 ℃,每间隔10 ℃做一次表征测定,热处理时间均为4 h。

|

图 1 热处理介质为空气的不同热处理温度木材的FTIR谱 Figure 1 The FTIR spectra of thermal modified wood in air at different temperatures |

|

图 2 热处理介质为N2的不同热处理温度木材的FTIR谱 Figure 2 The FTIR spectra of thermal modified wood in N2 at different temperatures |

木材主要是由纤维素、半纤维素和木素构成的天然有机高分子物质,导致木材尺寸稳定性差的原因主要是由于大量的游离羟基存在于纤维素、半纤维素的结构中,木材在受热过程中纤维素和半纤维素都要发生变化,含氧量高的半纤维素最先发生降解,会使游离羟基的数量大大减少,从而提高木材尺寸稳定性。采用红外光谱来分析木材经过热处理后的一些化学官能团变化可以为揭示高温热处理过程中木材内部发生的化学变化和制定合理的落叶松木材热处理工艺提供科学依据。

由图 1,2可以看出:无论热处理介质是空气还是N2,3 380 cm-1附近的—OH基团的伸缩振动强度随着热处理温度的升高而减少且变化显著,这说明木材中羟基数量随温度升高而减少; 木材中纤维素内的游离羟基在高温作用下会发生缩合反应,2个羟基反应形成—O—键,脱去1分子水,水在高温下形成蒸汽自木材中挥发出去,从而实现消除游离羟基数量的目标,同时木材细胞壁中各成分的羟基与羟基、羟基与羰基之间在高温下会发生氢键缔合或以范德华力结合,又进一步降低了游离羟基数目。所以经过超高温热处理后的落叶松木材由于其内部游离羟基数量的减少而致使其吸湿性能下降,尺寸稳定性得以改善。

由图 1,2同样可以看出: 1 730 cm-1附近的乙酰基和羧基上的C=O伸缩振动随着热处理温度的提高变化趋势比较明显,该吸收带的C=O键是半纤维素的特征吸收峰,C=O基伸缩振动的强度变化强弱说明在热处理过程中木材内半纤维素发生热解,化学组分发生变化,从而引起特征吸收峰的变化。本研究中由图 1,2可以看出,1 730 cm-1附近羰基随温度的升高吸收强度降低,原因可能与下列因素有关:首先,半纤维素的乙酰基在高温下裂解,与游离羟基发生了脱乙酰基反应,形成乙酸,而随着温度的升高进一步促进了半纤维素的热解,使得羟基的数量下降; 其次,落叶松木材在热处理过程中,半纤维素中的某些多糖裂解为糠醛或一些具有短链结构的某些糖类化合物,而这些物质在高温作用下可以发生聚合反应,重新生成一些不溶于水的聚合物。正是由于上述因素的作用,在木材热处理过程中进一步减少了木材中游离羟基的数量同时增加了一些难溶于水的化合物的基团,最终导致热处理可以改良木材的尺寸稳定性。

通过对热处理介质为空气和N2的羟基和羰基的特征吸收峰强度相比可以发现,N2保护下二者的吸收峰降低的强度高于热处理介质为空气的。这说明:当热处理介质为空气时,由于氧气的存在,加速了木材某些化学组分在热处理过程中的热解(Wang et al., 2000),而同时热处理介质为N2氛围下,木材中某些化学组分的裂解程度可以得到一定程度的缓解,这样在提高木材尺寸稳定性的同时可以使木材的力学强度不致损失过大。

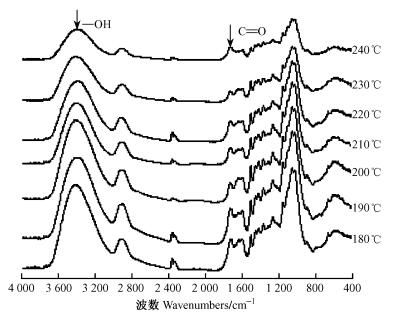

2.2 超高温热处理下落叶松木材结晶学特性的变化规律木材细胞壁中纤维素结晶结构的变化影响着其晶区大小、晶胞参数和结晶度。木材的相对结晶度实质就是纤维素结晶区占纤维素整体的百分率。结晶度的变化与木材的尺寸稳定性、硬度、纤维的抗拉强度及密度有着密切的关系。热处理过程中由于高温作用致使纤维素的结构发生变化,也必然影响着结晶度的变化。本研究中使用X射线衍射仪系统地研究了落叶松木材在超高温度下的结晶学特性,对002晶面的晶面衍射峰位置、纤维素的结晶度及结晶区宽度进行了计算、分析和表征,计算结果见表 1。从表 1中可以看出:不同热处理介质下落叶松木材的002晶面衍射峰的位置在22.3°附近(21.96~22.64°),结晶区宽度约为4 nm(4.02 ~4.32 nm),采用Segal法(Segal et al., 1959)计算纤维素的相对结晶度。

|

|

由表 1可以看出:无论热处理介质是空气还是N2,落叶松木材结晶度随温度的变化规律都是先增加、后减小、再增加的趋势,结晶度的变化非常明显。当热处理介质为空气时,随着温度的升高,190,200,210,230,240 ℃结晶度的变幅(相对于180℃的)分别为3.26%,10.08%,12.28%,18.28%和20.86%,变化显著,但在220 ℃时,结晶度突然下降,与180℃的相比,下降了16.67%。热处理介质为N2时,随着温度的升高,190,200,210,220,240 ℃结晶度的变幅(相对于180 ℃的)分别为4.8%,10.26%,15.59%,18.42%和22.75%,变化显著,但在230 ℃时,结晶度突然下降,与180 ℃的相比,下降了16.67%,此研究结论与Akgül等(2007)和龙超等(2008)的研究结果一致。同比相同温度下不同热处理介质的木材结晶度,N2下木材的结晶度大于热处理介质为空气的。

落叶松木材在不同热处理介质下木材纤维素的结晶度随温度升高而增加的原因是:木材在高温作用下,纤维素无定形区内纤维素大分子链上的羟基互相结合,脱去1分子的水形成—O—结构,这样造成纤维素非结晶区内的纤丝间距离减小,分子间力增大,从而使得纤丝间排列更为紧密,同时由于新的化学键的形成使得非结晶区间的纤丝变得有序并且向结晶区取向排列,从而导致纤维素结晶度增加; 另一方面,无论是纤维素的结晶区还是非结晶区内游离羟基间及与羰基间发生氢键缔合,同样减小了分子间的距离,增大了分子间力也使得木材的结晶度增大。但是结晶度随温度升高突然呈现降低趋势的原因可能是由于半纤维素上的脱乙酰基形成乙酸,而乙酸在高温下使得纤维素发生部分酸解,破坏了纤维素的构造,使得纤维素的聚合度下降从而导致结晶度降低,而后结晶度又重新随温度升高而增加的原因可能是随着热处理温度的升高,破坏的纤维素分子链和非结晶区内部分裂解的微纤丝产生重结晶,从而导致纤维素的结晶度再次增加。当热处理介质为惰性气体N2时,由于N2的保护作用,延缓了这种现象,所以当热处理介质为N2时,木材结晶度的降低发生在温度为230 ℃时。

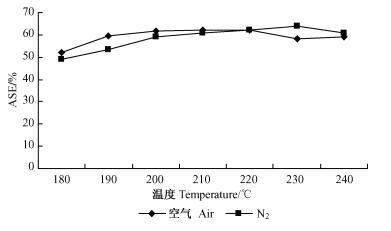

2.3 超高温热处理对木材尺寸稳定性的影响对在不同热处理介质中采用不同温度下热处理落叶松木材的ASE进行测定,测定结果如图 3所示。

|

图 3 不同温度下空气和N2的落叶松木材的ASE值变化规律 Figure 3 Variation of ASE in the air and N2 at different temperatures |

由图 3可以看出:随着热处理温度的升高,无论热处理介质是空气还是N2,落叶松木材的ASE值总体趋势均随着温度的升高而增加,说明落叶松木材通过超高温热处理后,木材的尺寸稳定性得到了提高。当热处理介质为空气时,在180~220 ℃范围内,落叶松木材的ASE值一直随温度的升高而增加,在220 ℃时达到最大值62.16%,随后随温度略呈降低趋势,在230,240 ℃时的ASE值分别为58.33%和59.21%,降幅和220 ℃时相比分别为6.2%和4.7%。当热处理介质为N2时,在180 ~230 ℃范围内,落叶松木材的ASE值一直随着温度的升高而增加,最大ASE值为63.9%,说明当热处理介质为惰性气体时,木材的热处理温度可以更高以获得更大的尺寸稳定性,同时惰性气体氛围中木材的力学强度破坏也可能较小。二者均在240 ℃时ASE值下降,N2保护下ASE值的降幅为4.7%,和热处理介质为空气的相同。本研究中木材ASE值的变化一方面说明通过热处理木材可以提高木材的尺寸稳定性,另一方面也说明木材的热处理温度并不是越高越好。图 3还表明:相同温度下不同热处理介质处理木材,180~220 ℃范围内时,热处理介质为N2的热处理木材的ASE值低于热处理介质为空气的,但是随着温度的升高,N2下热处理木材的ASE值高于相同温度下热处理介质为空气的。

木材ASE值随温度升高在一定范围内增加的原因可能是:在高温作用下,细胞壁中一些结合水上的—OH基发生缔合,因为水分子间的缔合能量相对较低,形成新的氢键,减小了纤维素分子间的距离; 其次,纤维素、半纤维素间的游离羟基与羟基和羧基间发生脱水反应,降低了游离羟基的含量。

3 结论与讨论1) 红外吸收光谱表明:无论热处理介质是空气还是N2,3 380cm-1附近—OH基团的伸缩振动强度随着热处理温度的升高而减少且变化显著,1 730cm-1附近羰基随温度的升高吸收强度降低,相同条件下N2保护下羟基和羰基吸收峰强度高于空气的。

2) 相同热处理时间,落叶松木材结晶度随温度的升高呈现先增加、后减小、再增加的趋势。同等条件下,N2氛围下木材的结晶度大于空气的。

3) 当热处理介质为空气和N2时,相同热处理时间下,在一定热处理温度范围内,随着温度的升高,落叶松木材的ASE值随着温度的升高而增加,木材的尺寸稳定性得以改良; 180~220 ℃范围内,热处理介质为N2的热处理木材的ASE值低于空气的。

4) 超高温热处理后的落叶松木材吸湿性能下降,尺寸稳定性提高。

陈太安, 吴正峰, 顾炼百, 等. 2007. 热处理温度对华山松材性的影响∥第十一次全国木材干燥学术研讨会论文集. 福州: 福建农林大学, 188-189.

|

李坚. 2006. 木材保护学[M]. 北京: 科学出版社: 155-166.

|

李坚. 2003. 木材波谱学[M]. 北京: 科学出版社: 104-120.

|

李延军, 唐荣强, 鲍滨福, 等. 2008. 高温热处理木材工艺的初步研究[J]. 林产工业, 35(2): 16-18. |

龙超, 郝丙业, 刘文斌, 等. 2008. 影响热处理木材力学性能的主要工艺因素[J]. 木材工业, 22(1): 43-45. |

桃原郁夫. 2005. 热处理と耐久性[J]. 木材保存, 31(1): 3-11. |

中国国家技术监督局. 1991. 国家标准GB1927-43-91. 木材物理力学性质试验方法. 北京: 中国标准出版社.

|

Akgül M, Gümüşkaya E, Korkut S. 2007. Crystalline structure of heattreated Scots pine [ Pinus sylvestris L.] and Uludaǧ fir [ Abies nordmanniana(Stev.)subsp.bornmuelleriana(Mattf.)] wood[J]. Wood Science and Technology, 41(3): 281-289. DOI:10.1007/s00226-006-0110-9 |

Bourgois J, Guyonnet R. 1988. Characterization and analysis of torrefied wood[J]. Wood Science and Technology, 22(2): 143-155. DOI:10.1007/BF00355850 |

Bourgois J, Janin G, Guyonnet R. 1991. The color measurement: a fast method to study and to optimize the chemical transformations undergone in the thermally treated wood[J]. Holzforschung, 45(5): 377-382. DOI:10.1515/hfsg.1991.45.5.377 |

Gosselink R J A, Krosse A M A, van der Putten J C, et al. 2004. Wood preservation by low-temperature carbonization[J]. Industrial Crops and Products, 19(1): 3-12. DOI:10.1016/S0926-6690(03)00037-2 |

Hakkou M, Pétrissans M, Zoulalian A, et al. 2005. Investigation of wood wettability changes during heat treatment on the basis of chemical analysis[J]. Polymer Degradation and Stability, 89(1): 1-5. DOI:10.1016/j.polymdegradstab.2004.10.017 |

Kamdem D P, Pizzi A, Jermannaud A. 2002. Durability of heat-treated wood[J]. European Journal of Wood and Wood Products, 60(1): 1-6. DOI:10.1007/s00107-001-0261-1 |

Kollman F, Schneider A. 1963. On the sorption behaviour of heat stabilized wood[J]. Holz Roh Werkst, 21: 77-85. DOI:10.1007/BF02609705 |

Segal L, Creely J, Martin J, et al. 1959. An empirical method for estimating the degree of crystallinity of native cellulose using the Xray diffractometer[J]. Textile Research Journal, 29(10): 786-794. DOI:10.1177/004051755902901003 |

Sivonen H, Maunu S L, Sundholm F, et al. 2002. Magnetic resonance studies of thermally modified wood[J]. Holzforschung, 56(6): 648-654. |

Stamm A J, Hansen L A. 1937. Minimizing wood shrinkage and swelling: effect of heating in various gases[J]. Industrial and Engineering Chemistry, 29(7): 831-833. DOI:10.1021/ie50331a021 |

Tjeerdsma B F, Boonstra M, Pizzi A, et al. 1998. Characterisation of thermally modified wood: molecular reasons for wood performance improvement[J]. European Journal of Wood and Wood Products, 56(3): 149-153. DOI:10.1007/s001070050287 |

Wang J Y, Zhao G J, Iida I. 2000. Effect of oxidation on heat fixation of compressed wood of China fir[J]. Forestry Study in China, 2(1): 73-79. |

Weiland J J, Guyonnet R. 2003. Study of chemical modifications and fu ngi degradation of thermally modified wood using DRIFT spectroscopy[J]. European Journal of Wood and Wood Products, 61(3): 216-220. |

2010, Vol. 46

2010, Vol. 46