文章信息

- 阳财喜, 阎昊鹏, 刘君良

- Yang Caixi, Yan Haopeng, Liu Junliang

- 桉树真空热处理材表面性能分析

- Surface Performance of Eucalyptus Lumber after Vacuum-Heat Treatment

- 林业科学, 2010, 46(10): 130-134.

- Scientia Silvae Sinicae, 2010, 46(10): 130-134.

- DOI: 10.11707/j.1001-7488.20101022

-

文章历史

- 收稿日期:2009-03-30

- 修回日期:2009-05-14

-

作者相关文章

随着人们环保意识的增强,高温热处理法逐渐成为木材改性的热点。该方法主要利用木材在高温(200 ℃左右)下发生分解这一原理对木材进行改性,不添加任何化学药剂。木材经高温热处理后,质量有所下降,但耐久性及尺寸稳定性增加。目前较为成功的热处理方法主要有:芬兰的Thermwood工艺(以水蒸气为传热介质)、法国的Rectification工艺(以氮气等惰性气体作传热介质)及德国的OHT处理工艺(用油作传热介质)等。以上方法各有优缺点,其中:水蒸气作传热介质操作方便,因而被广泛运用; 氮气等惰性气体作传热介质,对热处理温度的精度要求较高; 用油作传热介质,能达到较高的热处理温度,但处理后的木材有一股油烟味(http://www.vandormaeltimber.com/TW%20handbook%20FF.pdf; http://www.bfafh.de/inst4/43/pdf/heat_fra.pdf; http://www.bfafh.de/inst4/43/pdf/heat_ger.pdf)。此外,用上述几种方法处理的木材颜色变化较大,因此,在处理附加值较高的木材时存在一定的局限性。用真空高温热处理法改性木材,即在真空状态下,利用木材自身分解的物质作为传热介质进行热处理,该方法工艺简单,且处理后的木材颜色变化相对较少,适合改性附加值较高的木材。

20世纪50年代初期以来,我国开始有计划大面积种植桉树人工林,并得到了迅速发展(祁述雄,2006)。2007年底,我国桉树人工林的栽培面积已达200万 hm2 (罗建中,2008)。其中,具有实木用材潜力的粗皮桉(Eucalyptus pellita)、赤桉(E.camaldulensis)等,木材坚硬、耐久,基本密度高达0.9 g·cm-3左右,且心材颜色呈红棕色及红色,在某些情况下,这些桉树可以替代珍贵木材; 但由于桉树具有易变形开裂、尺寸稳定性差等缺点,使其应用范围受到限制(姜笑梅等,2007)。

本试验用真空高温热处理法对粗皮桉木材进行改性,以拓展桉树木材的应用范围,如应用到家装饰品、固定件、家具、地板等非承重结构材中,可提高桉树木材的附加值(Duncan et al., 2002); 并用接触角测定仪、傅里叶红外光谱仪及热重分析仪,分析热处理后木材的表面胶接性能、尺寸稳定性及质量损失。

1 材料与方法 1.1 试验材料粗皮桉,胸径16 cm,长度6 m。采自广东湛江中国林业科学研究院桉树中心。

1.2 试验仪器精密真空烤箱(型号: HJ-ZK60,温度范围:常温~ 350 ℃,真空范围:常压~-1 MPa,东莞恒骏仪器设备有限公司生产); 接触角测定仪(型号: CA-W,日本协和界面科学株式会社); 傅里叶红外光谱仪(Nicolet impact 410);热重分析仪(岛津DT-60)。

1.3 试验方案将一批径弦向明显的粗皮桉气干试材,加工成长×宽×高为320 mm × 25 mm × 25 mm的试件,将所有试件分成6组,每组30根。将其中1组标记为素材,不作任何处理,其余5组放入干燥箱中,采用时间梯度法(70 ℃,3天; 90 ℃,3天; 105 ℃,2天)干燥,最后一天抽取3个试件每隔4 h称重,当质量变化率少于0.5%时,取一批试件进行热处理,其余试件在105 ℃下继续干燥。

1.3.1 热处理试验在真空高温热处理箱中对试件进行热处理,将试件在箱内整齐放好后,压上重物。抽真空,当真空度约为1个大气压时,关闭真空泵。直接加热至所需设定温度(160,180,200,220和240 ℃),并开始记时,热处理时间均为4 h。热处理期间箱内真空度维持在1个大气压左右。

1.3.2 接触角试验用几种不同表面张力的液体,分别测定素材及热处理材弦向的接触角。每个试样测试8个点,取平均值。

1.3.3 傅里叶红外分析用刀片刮取素材、180 ℃热处理材及240 ℃热处理材表面的粉末,进行傅里叶红外分析。

1.3.4 热重分析在实验室条件下对热处理过程进行热重分析,为保证热重分析过程的有效性,用质量少于10 mg的小木块作试验样品,升温速度设定为10 ℃·min-1,从室温直接加热至所需温度(160,180,200,220和240 ℃),并开始记时,保持时间为4 h。

2 结果与分析 2.1 热处理对木材表面自由能变化的影响在两相系统的界面上,物质分子所处的状态与各相内部分子所处的状态不同,在物体内部,每个分子受邻近分子的作用力是对称的,作用力彼此相互抵消,它们的合力等于零; 但在表面层的分子则不同,它们一方面受到本相内部分子的作用,另一方面又受到性质不同的另一相中的分子作用,这样在表面层单位面积上与分散在相内部同样面积上相比就存在剩余能,这种剩余能在液体表面称为自由张力,而在固体表面则称为自由能。

2.1.1 热处理对木材接触角变化的影响液/固之间的接触角用Young方程表示为:

|

(1) |

|

(2) |

式中: γSV为固/气界面张力; γSL为液/气界面张力; γLV为固/液界面张力; γS为真空状态下固体的表面张力; π为吸附在固体表面上的气体膜压力,也称吸附自由能(秦特夫等,2001)。

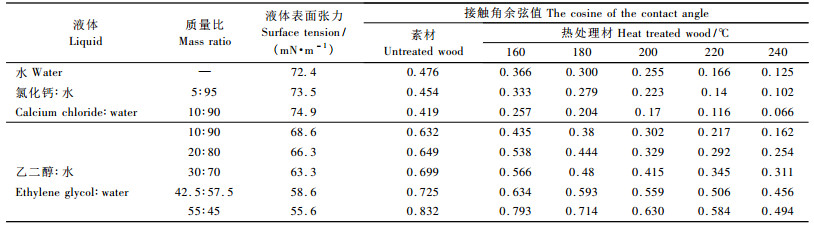

极性不同的液体其表面张力不同,在同一固体表面所显示的接触角也不同。表 1是几种不同表面张力的溶液在木材表面的接触角余弦值。

|

|

从表 1中可以看到:尽管不同表面张力的液体在同一木材表面接触角不同,但在素材及热处理材表面接触角的趋势是一致的,即素材的表面接触角小于热处理材; 温度越高,热处理材的表面接触角越大。以水为例,素材、160 ℃热处理材、240 ℃热处理材表面接触角的余弦值分别为0.476,0.366,0.125,其变化趋势十分明显。

2.1.2 热处理对木材表面自由能变化的影响木材是一种天然生长的有机材料,主要由纤维素、半纤维素和木质素3种有机高分子化合物组成,其分子结构中含有大量极性官能团(尹思慈,1996),这些极性官能团使木材表面具有一定的自由能。液体在木材表面的润湿性与木材表面自由能的大小关系密切,不同表面张力的液体,在具有同一表面自由能的木材表面显示不同的润湿性。因此,木材表面自由能是反映木材润湿性的一个重要参数。

只有当液体的表面张力等于或低于木材的表面自由能时,液体才能在木材表面完全铺展开,而此时,固体的表面自由能与液体的临界表面张力非常接近,因此可以通过测算该液体的临界表面张力来估算固体的表面自由能。用作图法可以得出液体的临界表面张力,固体的表面自由能则可以通过Zisman的半经验方法估算,即:用已知表面张力的液体在固体表面接触角的余弦值作图,从而推算出固体的表面自由能。主要方法为:以已知表面张力的多种液体的表面张力为横坐标,与测定的接触角余弦值为纵坐标所做的线段外推至接触角为零处,与平行横坐标的直线相交,其交点所对应的表面张力值即为临界表面张力,此时的临界表面张力即可视为固体的表面自由能。该直线可用下列公式表示:

|

(3) |

式中: b为直线的斜率。

当液体与固体表面的接触角为0时,即cosθ = 1,由式(3)知此时γC = γLV,即液体的临界表面张力等于固体的表面自由能。

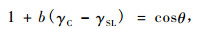

图 1a~f是根据表 1中不同表面张力的液体与不同条件下粗皮桉表面接触角的余弦值,以表面张力横坐标、接触角余弦值为纵坐标,用外推作图法求出的木材的表面自由能(秦特夫等,2001)。

|

图 1 素材和160,180,200,220,240 ℃热处理材的表面自由能 Figure 1 The surface free energy of untreated wood and 160, 180, 200, 220, 240 ℃ heat treated wood |

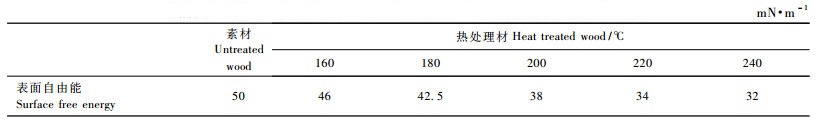

根据图 1a~f中所推知的素材及各条件下热处理材的表面自由能如表 2所示。

|

|

从表 2可以看出:粗皮桉素材的表面自由能为50 mN·m-1,而经160,180,200,220和240 ℃处理4 h后,其表面自由能分别为46,42.5,38,34和32 mN·m-1。由此可见,热处理降低了木材的表面自由能,且热处理温度越高,热处理后木材的表面自由能下降越大。

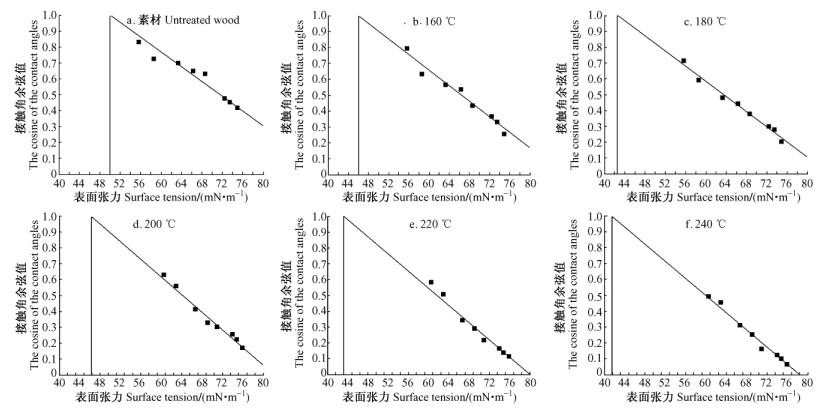

2.2 热处理对木材红外光谱分析对素材、180 ℃热处理材及240 ℃热处理材进行傅里叶红外光谱分析,如图 2所示。

|

图 2 木材傅里叶红外光谱 Figure 2 The Fourier transform infrared spectrogram of untreated wood and heat treated wood 1:素材 Untreated wood; 2: 180 ℃热处理材180℃ heat treated wood; 3: 240℃热处理材240℃ heat treated wood. |

根椐文献(邢其毅等,1980; 李坚,2003)可以确定图 2中各谱峰的归属: 3 429 ~ 3 433 cm-1处较大的吸收峰主要木素和综纤维素中羟基氢-氧伸缩振动的特征峰; 2 921 ~ 2 850 cm-1处的谱峰是木素和综纤维素中甲基、亚甲基和次甲基的碳-氢伸缩振动的贡献; 1 380 cm-1处谱峰是甲基碳-氢面外振动的特征峰,可用于甲基存在的鉴定。因此,2 927 ~ 2 850 cm-1处的谱峰主要是木素和综纤维素中甲基成分的贡献。1 734 cm-1处的吸收峰一般认为是综纤维素中羰基和羧基碳-氧伸缩振动的特征峰。1 622,1 506,1 462 cm-1附近的吸收峰是木素中芳香核的吸收。1 328 cm-1处的谱峰是酚类物质中羟基氢-氧的面外振动。1 237 ~ 1 242 cm-1处的吸收峰是醇类和酚类物质中碳-氧伸缩振动的特征吸收峰。1 156 ~ 1 051 cm-1处的谱峰是综纤维素和木素环状结构中碳-氧伸缩振动的特征吸收峰。

比较3个样品的红外光谱图可知:从光谱1到光谱3,羟基的变化并不明显,而羰基的吸收峰值却发生了明显的变化,其变化趋势为:随热处理温度升高,该处的吸收峰值下降。发生这个变化的主要原因是木材中的主要成分(纤维素、半纤维素和木质素)受热时发生不同程度的降解。在热处理过程中,每种成分都在变化; 但由于半纤维素为无定形化合物,聚合度低,化学活性强,而纤维素的结晶度较半纤维素多,打开纤维素结晶区所需的能量较高(刘一星等,2004),因此最主要的变化发生在半纤维素中。随着半纤维素的降解,半纤维素中的羰基和羧基也减少,且随温度升高,降解的半纤维素也越多,表现为温度越高,各种液体在木材表面的接触角越大,表面自由能降低。

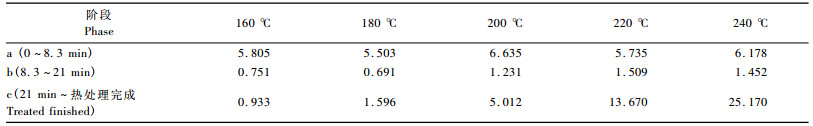

2.3 热重法分析木材热解过程中的质量损失在实验室条件下进行热重分析,得出木材在相同热处理时间(4 h)、不同热处理温度下的质量损失率曲线。

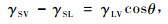

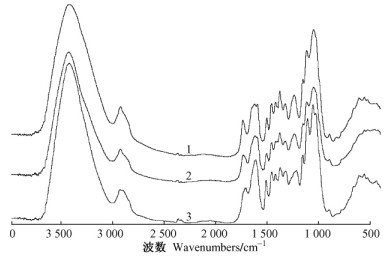

图 3为热重分析法所得的粗皮桉质量损失曲线,从图中可以看出:粗皮桉不同处理温度下质量损失大体可以分为(a,b,c)3个阶段,分析不同热处理阶段,粗皮桉在各种温度下的热解质量损失率见表 3。

|

图 3 粗皮桉的热解曲线 Figure 3 Pyrolysis graph of Eucalyptus pellita a: 0 ~ 8. 3 min; b: 8. 3 ~ 21 min; c: 21 min ~热处理完成Treated finished. 1: 160 ℃; 2: 180 ℃; 3: 200 ℃; 4: 220 ℃; 5: 240 ℃. |

|

|

从图 3中a段及表 3中a项可知:在这一阶段所有曲线基本重合,质量损失率最高的是200 ℃热处理材为6.635%,而质量损失率最低的是180 ℃热处理材为5.503 5%,各条曲线的质量损失率基本在6%左右。由10 ℃·min-1的升温速度知,a段(0 ~ 8.3 min)的温度在20 ~ 100 ℃之间,样品在这个阶段处于干燥失水状态。

分析图 3中b段的各条曲线基本重合,且比较平直。分析表 3中b项可知:各种样品的质量损失率基本在1%左右,这个阶段的质量损失率相对较低。b段(8.3 ~ 21 min)对应的温度范围在100 ~ 230 ℃之间,在这个阶段木材处于化学水及部分热解状态。

从图 3中c段可以看出:在这一阶段160 ℃热处理材与180 ℃热处理材的质量损失率曲线基本重合,而200 ℃,220 ℃,240 ℃热处理材的质量损失率曲线区别明显。分析表 3中c项(21 min ~热处理完成时)的质量损失率可知: 160 ℃热处理材为0.933%,180 ℃热处理材为1.596%,其质量损失率相差不大。200 ℃热处理材、220 ℃热处理材及240 ℃热处理材分别为5.012%,13.670%,25.170%,其中220 ℃热处理材的质量损失率约为200 ℃热处理材的2倍,240 ℃热处理材的质量损失率约为220 ℃热处理材的2倍。从21 min开始每种样品条曲线都已经进入既定的热处理温度,从160 ℃热处理材与180 ℃热处理材的质量损失率可知:热处理时间为4 h,热处理温度少于或等180 ℃时,样品基本不发生热解; 但在热处理时间均为4 h的条件下,热处理温度从180 ℃开始,温度每升高20 ℃,粗皮按的热处理质量损失率约下降2倍。据文献,半纤维素的分解温度大约在200 ~ 260 ℃之间,纤维素的分解温度大约在240 ~ 350 ℃之间(李坚,2003)。即温度低于200 ℃,半纤维基本不发生分解,这就是图中180 ℃热处理材的质量损失率只有1.596%,而200 ℃热处理材的质量损失却达5.012%的原因。由于热重分析的样品为小木块,因此,木块表面的半纤维素最先发生分解,随着反应温度升高,木块内部的半纤维素发生分解。这可能是220 ℃热处理材质量损失率为13.670%,240 ℃热处理材质量损失率为25.170%的主要原因。

3 结论粗皮桉在高温热处理后,液体在木材表面的接触角较素材变大,且木材热处理的温度越高,其表面的接触角越大。木材表面接触角变大的主要原因是木材在热处理过程中发生了一系列的物理化学变化,导致木材表面的极性基团减少,降低了木材表面的极性力,使得木材表面自由能下降,从而表现为木材表面接触角变大。傅里叶红外光谱分析发现,热处理导致木材中的极性基团羧基峰值下降,且随热处理温度升高,其下降越明显,这可能是木材热解质量损失率增加及表面自由能下降的主要原因; 同时,热处理温度越高,粗皮桉的热解质量损失率就越大。总之,木材经热处理后,质量减轻,表面自由能降低,尺寸稳定性提高。

姜笑梅, 叶克林, 吕建雄, 等. 2007. 中国桉树和相思人工林木材性质与加工利用[M]. 北京: 科学出版社: 42-43.

|

祁述雄. 2006. 中国引种桉树与发展现状[J]. 广西林业科学, 35(4): 250-252. |

秦特夫, 阎昊鹏. 2001. 木材酯化及接枝共聚处理对木材表面自由能影响的研究[J]. 林业科学, 37(2): 97-100. DOI:10.11707/j.1001-7488.20010215 |

邢其毅. 1980. 基础有机化学.上册[M]. 北京: 高等教育出版社: 187-190.

|

尹思慈. 1996. 木材学[M]. 北京: 中国林业出版社: 79-81.

|

李坚. 2003. 木材波谱学[M]. 北京: 社会科学出版社: 66-121.

|

刘一星, 赵广杰. 2004. 木材资源材料学[M]. 北京: 中国林业出版社: 104-111.

|

罗建中. 2008.桉树冰雪灾害特点及安全发展对策.第四届全国桉树研讨会论文, 1-8. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=askj200901014&dbname=CJFD&dbcode=CJFQ

|

2010, Vol. 46

2010, Vol. 46