文章信息

- 邵卓平, 童永耀, 盛宏玉, 牛忠荣, 董宏敢

- Shao Zhuoping, Tong Yongyao, Sheng Hongyu, Niu Zhongrong, Dong Honggan

- 木材裂纹尖端应力场的有限元分析和开裂方向预测

- Analysis of Stress Field Near Crack Tip Using Finite Element Method and Prediction of Cracking Direction for Wood Sample with Crack

- 林业科学, 2010, 46(10): 108-113.

- Scientia Silvae Sinicae, 2010, 46(10): 108-113.

- DOI: 10.11707/j.1001-7488.20101018

-

文章历史

- 收稿日期:2009-03-13

- 修回日期:2010-06-30

-

作者相关文章

2. 合肥工业大学土木工程学院 合肥 230009

2. School of Civil Engineering, Hefei University of Technology Hefei 230009

由于组织结构的原因,木材属各向异性、非均匀材料,气干木材在某种承载形式下其应力-应变曲线表现出线性特征,符合线弹性行为,且可近似视为正交各向异性材料(Kollmann et al., 1968)。Wu (1967)在研究各向异性材料中裂纹尖端周围的应力分布时指出:各向异性材料裂尖应力场的强度不仅由应力强度因子K控制,而且还受到材料各向异性性能和裂纹相对于材料主方向的方向函数所控制。各向异性情况的复杂性在于裂纹并不一定沿其初始方向以自相似的形式扩展。由于在处理角偶裂纹时所存在的数学困难太大,所以到目前为止,关于木质材料的断裂问题,大多数都是讨论裂纹位于顺纹理方向时的情况,此时因裂纹作自相似扩展,裂尖应力强度因子就与各材料弹性系数无关,而与各向同性材料的分析一样(Sih et al., 1965; Kanninen et al., 1977; 邵卓平等,2002)。

横向弯曲是木构件最常见的承载和变形形式,横向断裂则是指木构件因制造缺陷或天然缺陷在横向载荷作用时所发生的破坏方式,其断裂机制复杂,主要特征表现在启裂后裂纹不一定再沿原裂纹面内作自相似扩展。如同大多数复合材料,裂纹扩展的方向主要取决于裂尖高应力区材料的各向异性程度和原裂纹取向,虽然许多试验都表明含横纹理裂纹缺陷的木粱构件在横向载荷作用下裂纹常沿顺纹方向启裂(邵卓平等,2003; 2009),但至今尚未见有报道对这一现象从理论上给予分析与证实; 另外,对于更一般情况,即当原裂纹方向与顺纹理方向成任意角度时的裂纹体在I型断裂模式下,如何预测裂纹体的启裂方向也未见有报道。为此,本文以鱼鳞云杉(Picea asperata)木材的三点弯曲试件为例,应用ABAQUS有限元软件对其裂纹尖端附近的应力场和开裂方向进行数值分析,并讨论了木材界面强度与韧性之间的关系。

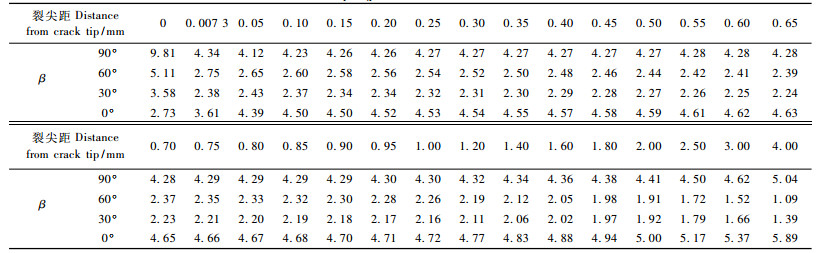

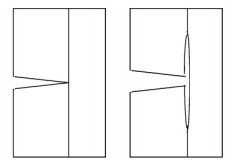

1 材料与方法 1.1 材料与基础数据试验用材为鱼鳞云杉气干材,含水率为13%。在对裂纹尖端应力场和开裂方向分析前,需要先测试木材的弹性系数以及顺纹和横纹方向的拉伸强度。试材的12个弹性系数可以通过如图 1所示切取的矩形试样用电测法获得。将测得的弹性系数作适度修正使其满足正交各向异性,修正后的弹性系数为: EL = 12 GPa,ER = 1.2 GPa,ET = 0.6 GPa,μLR = 0.4,μLT = 0.4,μRT = 0.45,μRL = 0.04,μTR = 0.23,μTL = 0.02,GRL = 495 MPa,GTL = 209 MPa,GRT = 85 MPa。

|

图 1 测试木材弹性常数的6种试样 Figure 1 Six samples of wood for testing elastic modulus |

鱼鳞云杉木材的顺纹抗拉强度(σL)和横纹抗拉强度(σT)分别按照国家标准GB 1938-91和GB/T 14017-92 (国家标准局,1991a; 1991b)测试,测试结果见表 1,σL/σT≈25。

|

|

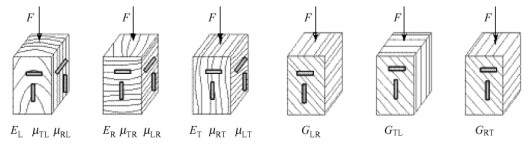

木材断裂试件选用图 2所示的标准三点弯曲(SEB)试样(国家标准局,1984),试件尺寸S = 160 mm,W = 40 mm,B = 20 mm,a = 20 mm,两端简支,裂纹体位于中间,裂纹方向与顺纹向倾角分别取β = 90°(横纹理裂纹或LT型裂纹体),β = 60°,β = 30°,β = 0°(顺纹理裂纹或TL型裂纹体)。

|

图 2 SEB试件的裂纹体与纤维方向 Figure 2 Crack and fiber orientation of SEB sample |

有限元分析模型的单元划分采取八结点双向二次平面应变四边形单元,在裂纹尖端采用退化的1/4奇异等参元,奇异元半径取为0.05 mm,围绕裂尖分为36等分(每10°一个单元)。用于有限元分析的裂尖奇异单元网格如图 3所示,在近裂尖处网格稠密、远离裂纹处网格稀疏。施加荷载假设为100 N。

|

图 3 用于有限元分析的裂尖1/4奇异单元网格 Figure 3 Arrangement of the quarter point elements at the crack tip used in the finite element simulation |

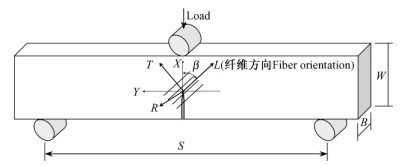

在平面应变条件下,考虑裂尖处三向应力状态对断裂过程的影响,可以采用Mises应力分析裂尖处的应力分布,Mises应力值不仅综合反映了3个主应力的作用效果,也表征了形变能密度的大小。图 4是采用ABAQUS有限元软件对4种裂纹体与木材顺纹理成不同β角度的SEB试件裂纹尖端处的Mises应力场云图,可以看到:如果以裂尖为中心作径向平面,4种裂纹体试件的最大Mises应力所在的径向线均沿着木材的顺纹理方向。由于平行原裂纹面的应力σX较垂直原裂纹面应力σY要小,因此σY应力场云图的形貌和趋势与Mises应力场相近。

|

图 4 4种裂纹试件的裂尖附近的Mises应力场云(β为裂纹与顺纹向的夹角) Figure 4 The Mises stress nephogram around crack tip of four SEB species(β is angle between crack and fibre) |

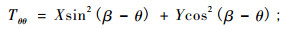

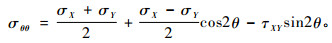

木材属胞体生物复合材料,在一定承载范围内可近似视为正交各向异性弹性材料。木材的断裂总是始于裂纹前端的微区,它既是高应力发生区也是微结构起决定影响的地方,这个微区域称为断裂过程区。Gregory等(1986)在预测复合材料开裂方向的研究中发现,在距离裂纹尖端一定范围以内(指K主导区范围内)的任一圆周上,裂纹将沿着圆周上“切向比正应力”最大的方向开裂。按照Gregory等(1986)的假定,在任一角度θ处沿圆周切线方向的材料强度为:

|

(1) |

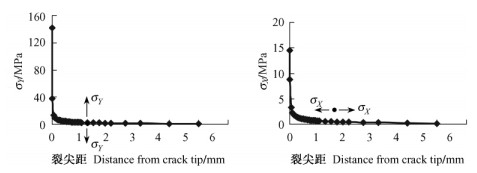

切向正应力为:

|

(2) |

式中: X,Y分别为1,2主方向上的材料强度,β为裂纹与第1主方向夹角(图 5),则“切向比正应力”定义为切向正应力与该方向材料强度之比,即:

|

(3) |

|

图 5 裂纹尖端附近的切向正应力示意 Figure 5 Illustration of trangential normal stree surrounding the crack tip |

开裂方向即为R珔取最大值时的θ角方向。

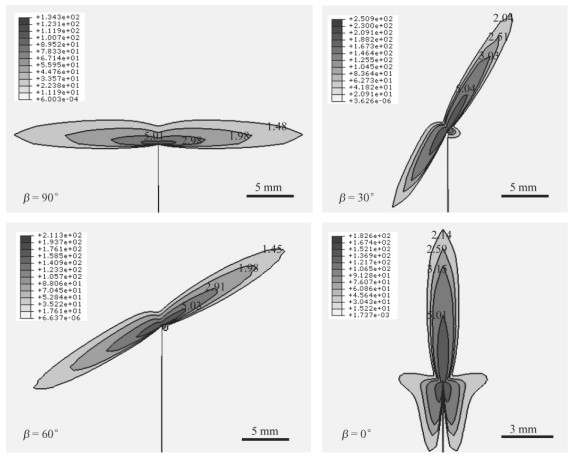

裂纹沿着裂尖圆周上“切向比正应力”最大的方向开裂的假说在复合材料中应用得比较成功,因而也被称之为预测复合材料开裂方向的“切向比正应力准则”。这一准则应该也能够适用于近似正交各向异性的木材,为证实这一点,仍取SEB试件在裂纹尖端处奇异单元上各结点(图 3)作应力分析,在假设100 N的荷载作用下,4种试件裂尖奇异元上各结点的应力如表 2所示,再按照式(1),(2)和(3),分别计算得到奇异元上各点处沿圆周切线方向的云杉材料强度Tθθ、切向应力σθθ以及切向比正应力R。

|

|

由表 2的分析结果可知:无论试件所含裂纹与木材顺纹向成多大的角度,裂尖处的切向比正应力R值(当载荷= 100 N时)均在沿木材顺纹理的径向线上最大,因此,按照Gregory等(1986)的“切向比正应力准则”,可以判断出含有垂直纹理裂纹的木构件,在承载过程中裂纹将沿顺纹方向启裂。通过对含有4种裂纹角的鱼鳞云杉SEM试件的试验结果表明,开裂预测方向与实际开裂方向一致。

3 对木材界面强度与强韧性的讨论树木经过数亿年的进化形成了特殊的构造,这种构造主要与树冠因受风或雪而引起的弯曲载荷相对应,使树干具有很高的抗横向弯折能力。木材是高度各向异性生物材料,木材组织大部分是轴向排列,其一级细观结构为多胞管状结构,二级细观结构则为纤维增强的多层胞壁结构,彼此间依靠存在于木材中的各种非纤维素成分,以相当有效、但还不是非常有效的方式粘合在一起,使这些界面的强度要比木材在轴向上的强度低得多。这并不是树木经历了数亿年的进化竟然仍不能把它们适当地粘合在一起,而正是这种弱化的界面,使树干增强并具有韧性(邵卓平等,2003)。

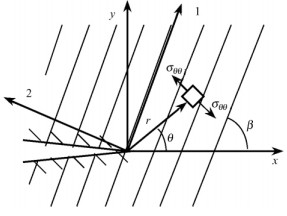

有限元分析表明:不管试件所含裂纹体与木材顺纹理方向夹角如何,在裂尖断裂过程区中同时存在与裂纹表面垂直和平行的拉应力σY,σX,而且在除去裂尖奇异点以外4 mm范围内的一个较大区域中,它们的比值σY/σX几乎是一个常数(表 3),在1 ~ 5之间,这一结果与Cook等(1964)的报道一致。再向外,虽然应力比值会增大,但应力值已经很小。不同树种木材裂尖附近区域的σY/σX比值会因各向异性程度不同而略有变化,但变化不大。本次试验还选择落叶松(Larix gmelinii)和Ⅰ-69杨(Populus deltoids)2种木材,在实测了弹性系数后,对其裂尖应力场作相同的有限元分析证实了这一点。

|

|

为了能更形象地说明木材界面强度与韧性之间的关系,以含有垂直纹理裂纹的木材试件为例,从裂尖沿裂纹方向向前5 mm的范围内,垂直裂纹方向的拉应力σY与平行裂纹方向的拉应力σX的变化趋势如图 6所示。由裂纹尖端向外,应力衰减很快,达到一定值后变化平缓,但其比值σY/σX几乎是一个常数(除去裂尖奇异点),在4 ~ 5之间(表 3)。于是,当裂纹尖端前方的拉应力区到达界面时,如果木材的界面强度(横纹拉伸强度)大于轴向强度的1/5,界面就不会裂开,这时裂纹就会穿过界面,木材的力学行为就会和普通脆性固体一样而发生脆断; 相反,如果木材的横向强度小于轴向强度的1/5,则由于这个平行裂纹表面的拉应力σX使界面被拉开,形成一个和原有裂纹相互垂直的新裂纹(图 7)。钝化后的裂纹能够消除应力集中,阻止了原裂纹向前扩展,避免了失稳断裂的发生。实际上木材的横纹抗拉强度通常只是顺纹抗拉强度的1/40 ~ 1/20 (例如云杉木材为1/25),所以含裂纹的承载木构件其裂纹通常都是沿顺纹理方向启裂。活体树木在水的渗透下界面间的结合力较干材低,界面间也更易相互滑移,这也是为什么活的树干具有较好的柔韧性并在受到野兽啃咬或刀斧砍伤后仍具有很高的抗折断能力的原因。

|

图 6 裂尖正前方与垂直裂纹面张应力σY和平行裂纹面张应力σX的分布趋势 Figure 6 The distribution of tensile stress perpendicular to crack (σY) and tensile stress parallel to crack (σX) from crack tip to up |

|

图 7 木材界面阻止裂纹横纹扩展示意 Figure 7 Illustration of wood interface arrest crack spreading across the grain |

通过界面控制来提高材料强韧性能的原理已在人工复合材料的设计中得到很好的应用。复合材料中的界面结构与性质直接影响着材料的整体性能,研究指出(许金泉,2006; 沈观林等,2006),要提高复合材料的强度与韧性,应采用低结合力、易解离以及塑性好的界面,因为低结合应力有利界面的滑移而使复合材料整体表现出较好的塑性,并有利裂纹沿界面扩展而不向基体中扩展,而塑性好的界面有利于消除应力集中。所以,研究界面的形成过程、界面性质、应力传递行为对宏观性能的影响规律,从而有效地进行控制,是获得高性能复合材料的关键。目前,关于界面的脱粘和失效的数值模拟是材料学科中的重点研究内容,而且绝大部分工作是在细观力学有限元的基础上展开的。

4 结论通过对裂纹体与木材纹理成不同角度的SEB试件的有限元分析可知: 1)无论裂纹体方向如何,在除去裂尖奇异点以外的一个较大区域中,垂直原裂纹面的拉应力σY与和平行原裂纹面的拉应力σX的比值σY/σX几乎是一个常数,在1 ~ 5之间; 2)若以裂尖为中心作径向平面,裂纹体试件的最大Mises应力所在的径向线均沿着木材的顺纹理方向; 3)裂尖附近任一圆周上的切向比正应力R均在顺纹方向上最大,理论预测和试验均表明裂纹将沿顺纹方向启裂; 4)木材的强韧性与其弱界面强度有关。

国家标准局. 1984. 金属材料平面应变断裂韧度KIC试验方法(GB4161-84)[M]. 北京: 中国标准出版.

|

国家标准局. 1991a. 木材顺纹抗拉强度试验方法(GB1938-91)[M]. 北京: 中国标准出版社.

|

国家标准局. 1991b. 木材横纹抗拉强度试验方法(GB/T 14017-92)[M]. 北京: 中国标准出版.

|

邵卓平, 江泽慧, 任海青. 2002. 线弹性断裂力学原理在木材中应用的特殊性及木材顺纹理断裂[J]. 林业科学, 38(6): 110-115. DOI:10.11707/j.1001-7488.20020619 |

邵卓平, 任海青, 江泽慧. 2003. 木材横纹理断裂及强度准则[J]. 林业科学, 39(1): 119-125. DOI:10.11707/j.1001-7488.20030120 |

邵卓平, 陈品, 查朝生, 等. 2009. 木材损伤断裂过程的声发射特征与Felicity效应[J]. 林业科学, 45(2): 86-91. DOI:10.11707/j.1001-7488.20090215 |

沈观林, 胡更开. 2006. 复合材料力学[M]. 北京: 清华大学出版社.

|

许金泉. 2006. 界面力学[M]. 北京: 科学出版社.

|

Cook J, Gordon J E, Evans C C, et al. 1964. A mechanism for the control of crack propagation in all-brittle systems[J]. Proc Roy Soc, A282: 508-520. |

Gregory M A, Herakovich C T. 1986. Predicting crack growth direction in unidirectional composites[J]. J Comp Mater, 20(1): 67-85. DOI:10.1177/002199838602000105 |

Kanninen M F, Rybicki E F, Brinson H F. 1977. A critical look at current applications of mechanics to the failure of fibre-reinforcd composites[J]. Composites, 8(1): 17-22. DOI:10.1016/0010-4361(77)90023-4 |

Kollmann F F P, Cate W A. 1968. Priciples of wood science and technology. I. Solid wood[J]. Springer-Verlage New York. |

Sih G C, Prais P C, Irwin G R. 1965. On cracks in rectilinearly anisotropic bodies[J]. International Journal of Fracture, 1(3): 189-203. |

Wu E M. 1967. Application of fracture mechanics to anisotropic plates[J]. Journal of Applied Mechanics, 34(4): 967-974. DOI:10.1115/1.3607864 |

2010, Vol. 46

2010, Vol. 46