文章信息

- 王会, 蓝天, 盛奎川, 常蕊, 钱湘群

- Wang Hui, Lan Tian, Sheng Kuichuan, Chang Rui, Qian Xiangqun

- 竹颗粒/PVC复合材料热模压工艺参数

- Hot Pressing Molding Technique Parameters of Bamboo Particles Reinforced PVC Composite

- 林业科学, 2010, 46(9): 136-139.

- Scientia Silvae Sinicae, 2010, 46(9): 136-139.

-

文章历史

- 收稿日期:2008-11-07

- 修回日期:2009-06-10

-

作者相关文章

中国竹材储量达1.27亿t,产量位居世界第一。利用竹材与热塑性树脂复合所开发的材料,比强度、比模量高,可替代木材(Hornsby et al., 1997),通过热熔等方法可分离增强体与基体,实现原料回收利用。2005年中国PVC总产量达8 772 kt(杨惠娣,2008),已超过美国,居世界第1位,且产量以每年22.32%的速率递增。针对中国的资源优势,研发竹/塑复合材料具有重要的现实意义及应用前景。

成型工艺是制备竹/塑复合材料的关键问题。国内外学者在热模压工艺制备天然纤维/树脂复合材料方面进行了大量研究,日本同志社大学以竹纤维为增强体,采用热模压工艺制备了聚丙烯复合材料和聚乳酸复合材料(Shito et al., 2002;Fujii et al., 2004),国外一些学者采用热模压工艺制备了麻纤维/塑料复合材料(Kumari et al., 2007;Mizuta et al., 2006;Mohanty et al., 2003;),国内有些学者在热模压工艺制备秸秆/塑料复合材料方面进行了研究(郭文静等,2006;王正等,2007;许民等,2006;2007)。但关于竹颗粒/PVC复合材料成型工艺的研究还未见报道。

本试验研究热模压时间及温度对竹颗粒/PVC复合材料(bamboo particle reinforced PVC composite,BPPC)性能的影响,重点考察不同模压温度对BPPC物理力学性能、热特性及微观形态的影响,为BPPC的制备及热模压工艺优化提供理论依据。

1 材料与方法 1.1 材料竹屑来自浙江省临安市竹材加工厂,粉碎成直径为300 μm左右的竹颗粒并烘至含水率<3%,放入干燥皿备用;基体树脂PVC牌号M-1000,上海氯碱化工股份有限公司生产。

1.2 方法 1.2.1 BPPC制备BPPC制备工艺路线为:原料预处理→混料→铺装→预热处理→热压成型。竹颗粒和PVC按质量比50:50混合。通过前期预试验设定BPPC目标密度1.0 g·cm-3,模压压力10 MPa,热模压温度175 ℃。对比竹颗粒/PVC混合物未预热与预热处理,热模压时间在5~11 min范围设定,热模压温度在165~190 ℃范围设定,制备BPPC并测定其物理力学性能。BPPC热压模具为实验室自主设计。每一处理4次重复,取平均值。

1.2.2 BPPC物理力学性能测试采用深圳新三思公司生产的CMT4503型万能材料试验机测试BPPC的力学性能。材料的拉伸强度试验、弯曲强度试验分别根据ASTM D637和ASTM D790标准制样并测试。BPPC耐水性参照ASTM D570标准测试2 h吸水率和厚度膨胀率。

1.2.3 BPPC热性能测试采用耐驰公司的DSC 200F3型差示扫描量热仪(differential scanning calorimetry,DSC)测定原料和BPPC的热特性,升温速率为15 ℃·min-1,试验过程为氮气气氛。

1.2.4 BPPC微观形态分析将BPPC的表面切片和冲击断面采样后镀上金膜,在新西兰FEI公司生产的SIRION-100场发射扫描电子显微镜(scanning electron microscopy,SEM)上观测其微观结构。

1.2.5 数据分析采用SAS 8.02对试验数据进行统计分析,研究各因素在α=0.05时对各指标影响的显著性。

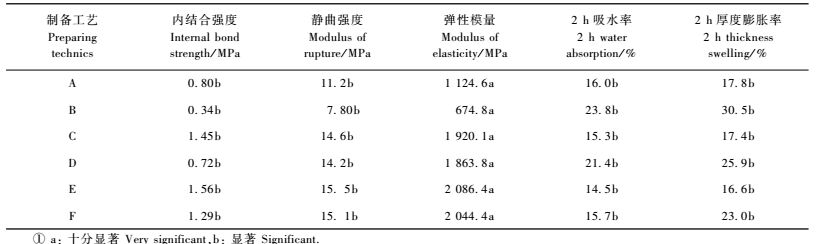

2 结果与分析 2.1 预热及热模压时间对BPPC物理力学性能影响考察了A(预热、热模压5 min)、B(未预热、热模压5 min)、C(预热、热模压8 min)、D(未预热、热模压8 min)、E(预热、热模压11 min)及F(未预热、热模压11 min)等工艺制备的BPPC物理力学性能,结果见表 1。

|

|

由表 1可见,采用预热处理制备的BPPC物理力学性能优于未预热处理。这是因为预热处理使基体PVC熔融充分,流动性增强,提高PVC对竹颗粒的浸润程度,竹颗粒在PVC中分布较未预热处理的BPPC更为均匀,所以预热处理改善了BPPC的物理力学性能。

采用预热处理,随着热模压时间的增加,BPPC力学性能提高,2 h吸水率和厚度膨胀率减少。未预热处理BPPC的物理力学性能与热模压时间呈现出相同的变化规律。这是因为相同预热条件,热模压时间越长,PVC对竹颗粒的浸润越充分。采用预热处理、热模压11 min时BPPC的物理力学性能最佳,采用预热处理预热、热模压8 min BPPC的物理力学性能略低于采用预热处理、热模压11 min的结果。由于热模压时间延长将增加能耗,以下研究中采用预热处理、热模压8 min制备BPPC。

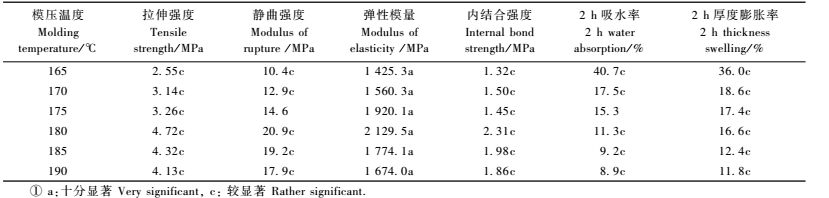

2.2 热模压温度对BPPC物理力学性能影响分别考察模压温度165,170,175,180,185和190 ℃时预热处理、热模压8min的BPPC物理力学性能,结果见表 2。

|

|

由表 2可见,随着热模压温度的增加,BPPC的拉伸强度、弹性模量、静曲强度及内结合强度分别呈现先增大后减小的趋势,热模压温度为180 ℃时,上述各指标均达到最大。这是因为热模压温度过低,少量大分子质量PVC未熔融,PVC的流动性较弱,对竹颗粒的浸润不彻底,BPPC中PVC与竹颗粒存在分离相,影响BPPC力学性能。温度过高,基体PVC熔融和聚合速率加快,熔融的PVC还未浸润竹颗粒即已聚合,影响PVC对竹颗粒的浸润,因而热模压温度过高使得BPPC的力学性能降低。

随着热模压温度的增加,BPPC 2 h吸水率和厚度膨胀率逐渐减小,当热模压温度大于180 ℃时,随着温度的增加,BPPC 2 h吸水率和厚度膨胀率略有减小。这是因为热模压温度过低,少量大分子质量PVC未熔融,BPPC中PVC与竹颗粒存在分离相,水分子容易浸入,导致BPPC的吸水率和厚度膨胀率较高。

2.3 热模压温度对BPPC热特性影响竹颗粒中木质素含量23.8%~26.1%(Higuchi,1957),采用DSC考察竹颗粒木质素的结晶熔融温度为193~195 ℃,PVC熔融温度为153~177 ℃。采用DSC对不同热模压温度BPPC的热特性进行分析,结果如图 1。

|

图 1 不同热模压温度BPPC热特性 Figure 1 Thermal properties of BPPC with different molding temperature |

热模压温度为165 ℃制备的BPPC的DSC曲线在155和185 ℃附近分别出现2个熔融峰,竹颗粒与PVC混合制备的BPPC存在分离相,因此,BPPC的力学性能差,2 h吸水率和厚度膨胀率高。170,175,185和190 ℃时,BPPC的DSC曲线在155 ℃附近具有不规则熔融峰,说明竹颗粒与PVC相容性提高,但二者并未完全相容。180 ℃时DSC曲线显示1个熔融峰,且该峰介于木质素和PVC的熔融峰之间,竹颗粒与PVC完全相容,因此,热模压温度180 ℃制备的BPPC的力学性能最佳,2 h吸水率和厚度膨胀率较优。

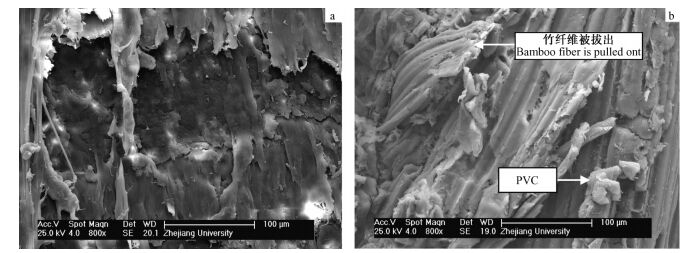

2.4 BPPC微观形态图 2所示为采用预热处理、热模压温度为180 ℃、模压时间8 min制备的BPPC的切片平面和冲击断面微观形态。

|

图 2 热模压工艺制备的BPPC微观形态 Figure 2 Microstructures of BPPC with hot pressing molding a.平面切片Slice by sawing;b.冲击断面Sharp bending interface. |

由图 2a可见,竹颗粒在PVC基体中的分布较为均匀,竹颗粒与PVC的相容性较好,因而采用该工艺生产的BPPC物理力学性能较优;由图 2b可见,BPPC冲击过程中部分竹颗粒从基体PVC中拔出,表明竹颗粒与PVC呈现了较好的相容性。

3 结论竹颗粒/PVC混合物料预热处理制备的BPPC物理力学性能优于未预热结果。热模压温度175 ℃时,随着热模压时间的增加,BPPC的物理力学性能提高。采用预热处理、热模压时间为8 min、热模压温度在165~190 ℃内随着温度的升高,BPPC的力学性能先增加后降低,2 h吸水率和厚度膨胀率逐渐降低,最佳热模压温度为180 ℃。DSC分析结果表明,热模压温度对竹颗粒和PVC的相容性影响显著,模压温度180 ℃时二者呈现较好的相容性。SEM分析发现,采用预热处理、热模压温度180 ℃、热模压8 min的BPPC,竹颗粒在PVC基体中的分布较为均匀,界面相容性较好。本研究制备的BPPC物理力学性能指标均达到或优于GB/ T 17657人造板国家标准,在某些领域可以替代木材材料。

郭文静, 王正. 2006. LLDPE/PS塑料合金及其与木纤维形成复合材料的研究[J]. 林业科学, 42(3): 59-66. |

王春红, 王瑞, 于飞, 等. 2007. 竹原/亚麻复合材料力学性能的模糊评判[J]. 纺织学报, 28(3): 34-37. |

王正, 王志玲, 任一萍, 等. 2007. 功能性共聚物偶联剂制备麦秸-回收LDPE复合材料的性能及其影响因子[J]. 林业科学, 43(7): 67-73. |

许民, 王克奇. 2006. 麦秸/聚苯乙烯复合材料工艺参数研究[J]. 林业科学, 42(3): 67-71. |

许民, 陈磊, 李坚. 2007. 基于ANSYS的稻草/PS层合复合材料保温性能仿真分析[J]. 林业科学, 43(12): 122-125. DOI:10.11707/j.1001-7488.20071221 |

杨惠娣. 2008. 我国聚氯乙烯行业现状与发展趋势[J]. 塑料助剂, (2): 1-7. |

Fujii T, Okubo K, Yamashita N. 2004. Development of high performance bamboo composites using micro fibrillated cellulose[J]. High Perform-ance Structures and Materials, (Ⅱ): 421-431. |

Higuchi T. 1957. Biochemical studies of lignin formation[J]. Physiol Plant, 10: 633-648. DOI:10.1111/ppl.1957.10.issue-4 |

Hornsby P R, Hinfichsen E, Tarverdi K. 1997. Preparation and properties of polypropylene composites reinforced with wheat and flax straw fibers[J]. J Mater Sci, 32(2): 443-449. DOI:10.1023/A:1018521920738 |

Kumari R, Ito H, Takatani M, et al. 2007. Fundamental studies on wood/cellulose-plastic composites: effects of composition and cellulose dimension on the properties of cellulose/PP composite[J]. Journal of Wood Science, 53(6): 470-480. DOI:10.1007/s10086-007-0889-5 |

Mizuta K, Ichihara Y, Matsuoka T, et al. 2006. Mechanical properties of loosing natural fiber reinforced polypropylene[J]. High Performance Structures and Materials Ⅲ, 85: 189-198. |

Mohanty A K, Wibowo A, Misra M, et al. 2003. Development of renewable resource-based cellulose acetate bioplastic: Effect of process engineering on the performance of cellulosic plastics[J]. Polymer Engineering and Science, 43(5): 1151-1161. DOI:10.1002/(ISSN)1548-2634 |

Shito T, Okubo K, Fujii T. 2002. Development of eco-composites using natural bamboo fibers and their mechanical properties[J]. High Performance Structures and Materials, 4: 175-182. |

2010, Vol. 46

2010, Vol. 46