文章信息

- 李贤军, 蔡智勇, 傅峰

- Li Xianjun, Cai Zhiyong, Fu Feng

- 干燥过程中木材内部含水率检测的X射线扫描方法

- A New X-Ray Scanning Method for Measuring the Internal Moisture Content in Wood Drying

- 林业科学, 2010, 46(2): 122-127.

- Scientia Silvae Sinicae, 2010, 46(2): 122-127.

-

文章历史

- 收稿日期:2009-06-02

-

作者相关文章

2. 美国林产品研究所 麦迪逊 53726-2398;

3. 中国林业科学研究院木材工业研究所 北京 100091

2. Forest Products Laboratory, USDA Forest Service Madison, WI 53726-2398;

3. Research Institute of Wood Industry, CAF Beijing 100091

含水率是木材物理性质中的重要特性参数, 其大小不仅几乎与木材所有性质密切相关, 且是木材干燥过程参数控制与调整的主要依据。目前, 常用的含水率测定方法有电测法和称重法, 其中电测法由于具有测量迅速的特点被广泛应用于实际生产中, 但该方法测量范围非常有限, 一般仅适用于在含水率为5%~30%的范围内进行测量, 且测量精度容易受到插入深度、纹理方向、环境温度等因素的影响; 称重法是目前最准确的一种含水率测量方法, 但该方法存在着测量速度慢, 且难以实现干燥过程中数据自动采集的缺陷。近年来, 部分学者采用CT扫描法(Antti, 1995;Antti et al., 1999 ; Lars et al., 2008), 甚至还通过测定干燥过程中木材内压强和温度的方法来间接测量木材内部的含水率分布(Cai et al., 2006)。但从现有文献来看, 这2种新方法都存在着一些难以克服的固有缺陷。如CT扫描速度慢、设备昂贵, 在实际生产中缺乏应用价值; 通过压强和温度的测量来预测木材含水率仅适合于纤维饱和点以下木材含水率的测量。因此, 开发出一种切实可行的含水率测试技术, 实现木材含水率的快速、高精度、宽范围检测就具有非常重要的现实意义。最近2~3年, Baettig等(2006)和Cai(2008)分别采用X射线扫描无损检测方法研究了真空干燥和浸泡过程中木材内部含水率分布的动态变化规律, 其结果表明:该方法不仅检测速度快, 设备费用较低, 且能实现木材内部含水率分布的动态检测。本文将在前述研究基础上, 以红橡(Quercus rubra)和黑胡桃(Juglans nigra)木材为研究对象, 利用X射线断面密度扫描设备, 进一步研究采用X射线扫描方法测量常规热风干燥过程中木材含水率及木材厚度方向含水率分布的可行性, 以期为干燥机制研究和实际干燥过程控制中木材含水率的测量提供一种切实可行的测试方法。

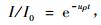

1 理论基础木材是由纤维素、半纤维素、木素及其他少量化学物质构成的天然高分子聚合物。当用X射线辐射木材时, X射线束入射强度与透射强度的比值可以用下列公式表示:

|

(1) |

式中:I和I0分别为X射线束穿过木材试件后和前的强度; e为自然对数底; u为质量衰减系数, cm2·g-1; ρ为X射线束辐射区域木材的平均密度, g·cm-3; t为木材在X射线束穿透方向上的厚度尺寸, cm。

根据上述方程, 可以得到X射线束辐射区域木材平均密度的表达式:

|

(2) |

因此, 只要已知X射线束入射强度与透射强度的比值、质量衰减系数u和X射线束穿透木材的厚度就可以根据方程(2)求出木材密度。已有研究表明, 质量衰减系数u取决于X射线入射能量和木材本身的性质, 木材内水分含量是影响衰减系数的主要因素, 木材实质内化学成分的变化对衰减系数的影响很小(Lindgren, 1991; Cai, 2008)。在本研究中, 质量衰减系数u的选取通过仪器本身对木材的预扫描来确定。

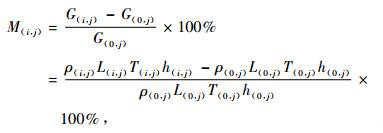

在本文中, 为研究干燥过程中木材厚度方向含水率分布的动态变化规律, 先将木材沿厚度方向平均分为N层, 根据X射线扫描获得的试件厚度方向密度分布数据, 采用直线插值和加权平均方法, 求出每层平均密度, 再根据任意时刻木材每层密度、尺寸和对应层绝干状态下的密度、尺寸, 采用下列公式就可以计算出任意时刻木材中任意层的含水率, 木材试件的平均含水率用各层含水率的算术平均值表示。

|

(3) |

式中:M, G, ρ, L, T, h分别表示含水率(%)、质量(g)、密度(kg·m-3)、纵向尺寸(mm)、弦向尺寸(mm)和每层厚度(mm)。下标i, j分别表示某测量时刻和层数(1~N), 其中第1与N层为表面层。由于在干燥过程中木材纵向收缩非常小, 实际计算时可将木材纵向尺寸视同常数。

2 材料与方法 2.1 试验材料试验材料为红橡木和黑胡桃生材, 锯材规格为2 000 mm(长)×30 mm(厚)×自然宽的整边锯材。试验前, 将锯材加工成长度和宽度皆为50 mm、厚度为24 mm的小试件。每个树种各取来自同一木段的5个试件, 并使这5个试件的尺寸、形状、材性尽量相同。红橡与黑胡桃木材试件的初含水率分别约为65%和45%。

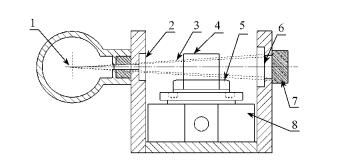

2.2 试验仪器与设备在本研究中所采用的X射线断面密度扫描设备(QDP-01X)由X射线发射与接收系统、数据采集系统、机械步进系统和计算机控制与数据处理系统4个部分构成(图 1)。其中X射线发射与接收系统主要作用是通过高压X射线电子管(50 kV)产生具有较高穿透能力的X射线, 并检测入射前和穿透木材后X射线的强度; 数据采集系统主要用来采集扫描前木材的尺寸和质量数据; 机械步进系统是在计算机的控制下, 使装载木材试件的样品台匀速通过X射线的扇形扫描区域; 计算机控制与数据处理系统是在专用软件的支持下, 控制整个系统的协调动作, 并将采集到的各种数据进行处理, 得到木材试件厚度方向的密度分布曲线。木材的常规热风干燥在恒温恒湿箱(Blue M)中进行。

|

图 1 QDP-01X设备断面密度扫描原理 Figure 1 Schematic diagram of QDP-01X for vertical density scanning 1. X射线源X-ray source; 2.X射线孔隙X-ray pore; 3.X射线X-ray; 4.木材试件Specimen timber; 5.样品台Sample table; 6.检测孔隙Detection pore; 7.检测器晶体Crystal detector; 8.扫描架Scanning frame. |

试验前先用耐高温防水高性能双组分环氧树脂(J-B Weld, 最高使用温度260 ℃)和铝箔封闭试件端面和侧面, 待树脂充分固化48 h后再清除覆着在固化层外表面的铝箔。试验时, 先通过数据采集系统测量试件初始尺寸和质量, 再将木材试件安装在样品台上, 开启X射线断面密度扫描仪, 沿着木材厚度方向扫描(步长为0.102 mm), 测试木材厚度方向密度分布。然后将经过初始扫描后的木材试件放置在恒温恒湿箱中进行预热、干燥处理, 每次放置一组5个试件。在整个干燥周期的前7天, 恒温恒湿箱中的干、湿球温度分别设定为70 ℃和65 ℃, 7天后, 湿球温度调低为55 ℃, 当试件干燥到平均含水率在15%以下后, 湿球温度再调低到50 ℃。干燥到设定时间时, 从恒温恒湿箱中取出试件, 再测量其尺寸和质量, 并进行扫描, 如此反复, 直到木材含水率降低至10%左右为止, 再将干燥后的试件置于温度设定为(103±2)℃的恒温干燥箱中进行绝干处理, 最后再测量绝干木材试件尺寸和质量, 并扫描其厚度方向绝干密度分布。取每组试验中初始状态基本一致、干燥条件相同的5个试件平均测量值作为试验结果, 并绘制常规热风干燥过程中木材厚度方向密度和含水率分布曲线。并将各个阶段用X射线扫描法和称重法测定的木材平均含水率值进行对比分析。

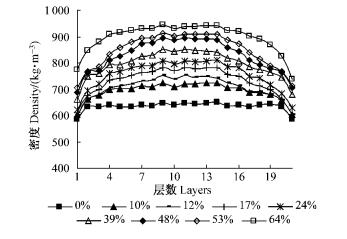

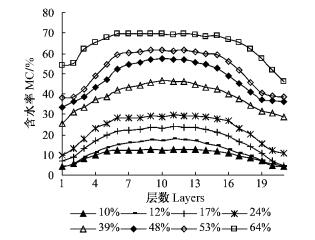

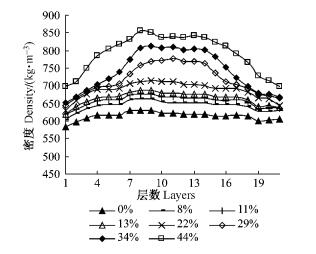

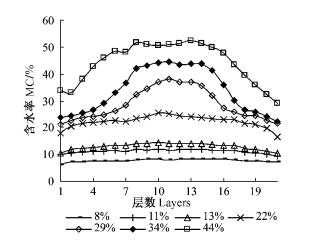

3 结果与讨论根据木材试件在干燥前初始状态、干燥过程中、绝干状态下的断面密度分布曲线, 采用直线插值和加权平均数学方法, 可以得到将木材均分为21层时厚度方向的断面密度分布。为消除木材表面微小加工缺陷及界面测量数据容易失真对测量结果的影响, 在计算表层(第1与第21层)的平均密度时, 剔除最表层5个扫描步长的密度数据(厚度约为0.5 mm)。图 2和图 4分别表示了红橡和黑胡桃木材试件在干燥前(红橡初含水率为64%, 黑胡桃含水率为44%)、干燥过程中的不同阶段和绝干状态下(含水率为0)厚度方向的断面密度分布。再根据公式(3)的计算结果, 可以绘制出不同时刻木材内部含水率的动态分布曲线(图 3和5)。

|

图 2 干燥过程中红橡试件断面密度分布 Figure 2 Density profile of red oak during hot air drying |

|

图 3 干燥过程中红橡试件断面含水率分布 Figure 3 MC profile of red oak during hot air drying |

|

图 4 干燥过程中黑胡桃试件断面密度分布 Figure 4 Density profile of walnut during hot air drying |

|

图 5 干燥过程中黑胡桃试件断面含水率分布 Figure 5 MC profile of walnut during hot air drying |

从图 2~5中可以看出, 随着干燥过程的进行, 木材表层和内部各层密度和含水率都随之下降, 且在干燥初期木材表层的含水率降低幅度大于芯层, 使得试件芯层(第11层)与表层(第1与第21层)含水率差值大于初始状态下(干燥前)木材芯表层含水率差, 随着干燥过程的进行, 木材表层含水率的降低幅度低于芯层, 芯层与表层的含水率差值低于干燥前木材芯表层含水率差, 并逐渐减少。对红橡木而言, 当木材平均含水率约为64%(干燥前初始状态), 53%, 48%, 39%, 24%, 17%, 12%和10%时, 木材芯层与表层含水率差分别为19.22%, 22.83%, 22.16%, 18.98%, 19.07%, 17.92%, 13.69%和8.48%。在黑胡桃木材试件中, 当木材平均含水率约为44%(干燥前初始状态), 34%, 29%, 22%, 13%, 11%和8%时, 木材芯层与表层含水率差分别为19.63%, 21.36%, 16.61%, 7.95%, 3.80%, 1.91%和1.41%。因此, 对整个干燥过程而言, 木材厚度方向芯层与表层含水率差呈现出先增加后减小的趋势。这是由于在常规热风干燥过程中, 木材水分的蒸发首先发生在木材表层, 木材表层的含水率降低最快, 因此干燥初期, 木材内外含水率差增大; 随着干燥过程的进行, 木材内部水分开始向表面迁移, 厚度方向水分分布逐渐趋向均匀, 内外含水率差逐渐减小。这一试验结果与以往通过分层切片法得到的热风干燥过程中木材内含水率分布的变化规律完全一致(Anders et al., 1997; Gu et al., 1984)。这说明用X射线扫描方法对干燥过程中同一木材试件断面上的含水率分布进行连续无损动态检测是可行的。

前期研究表明, 采用该方法测量木材吸水过程中厚度方向的含水率分布时, 具有足够的精度, 其测量数据与用称重法测量得到的含水率数据之间相关系数的平方在0.95以上。在研究干燥过程中木材内部的含水率分布规律时, 目前, 通常采用分层切片法(Feng et al., 1955; Harris et al., 1984; Leiker et al., 2004; Jia et al., 2007; 李贤军等, 2006), 部分采用了CT扫描法(Antti, 1995;Antti et al., 1999; Lars et al., 2008), 甚至还有部分学者通过测定木材内压强和温度来间接测定纤维饱和点以下木材内部的含水率分布(Cai et al., 2006)。在但在实际操作过程中, 这些测量方法都存在较大的固有缺陷。如分层切片法不仅无法连续测量干燥过程中同一木材试件内部的含水率分布, 且在切片过程中不可避免地存在着水分蒸发影响测量精度的问题; 其他2种方法不是因为设备昂贵, 就是含水率测量范围和测量点数量非常有限, 还看不到实际应用的价值和前景。因此, X射线扫描法是一种比较理想的木材含水率分布测试方法, 为研究干燥过程中木材内部的含水率动态分布规律和水分迁移机制提供了一种很好的检测手段。

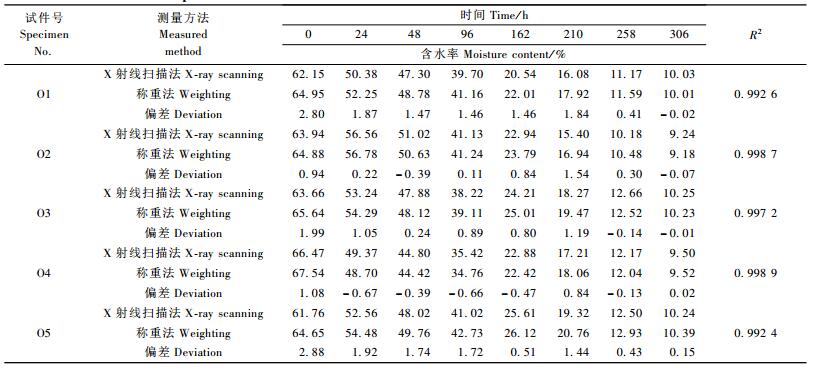

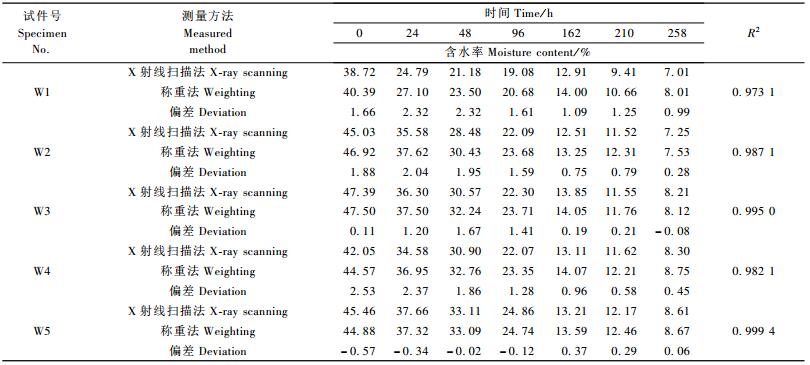

为进一步考察用X射线扫描法对木材含水率进行测量的可靠性, 本研究将干燥过程中不同阶段用X射线扫描法和称重法测量得到的木材平均含水率值进行比较, 以检验其测量精度。图 6, 7分别表示了5个红橡和黑胡桃木材试件在热风干燥过程中用X射线扫描方法和称重法测量得到的木材平均含水率随干燥时间的变化规律。从图中可以明显看出:无论是红橡还是黑胡桃试件, 在热风干燥过程中的各个阶段, 用X射线扫描方法和称重法测量得到的木材含水率值都非常接近, 两者之间的绝对偏差在2%以内, 其相关系数的平方高达0.997 7(红橡)和0.992 3(黑胡桃)。表 1, 2分别表示了红橡和黑胡桃所有试件在干燥过程中不同阶段用X射线扫描法和称重法测得到的木材含水率, 2种测试方法所得到的含水率偏差及2组数据之间的相关系数。从表中可以更清晰地看出, 用X射线扫描方法测量木材的平均含水率时, 无论是在高含水率阶段还是在低含水率阶段, 都具有非常高的精度, 其测量值与实际值(用称重法测得的含水率表示)之间的最大偏差不超过3%, 其相关系数的平方都在0.97以上。综上所述, 用X射线扫描方法不仅可以测量干燥过程中木材内部的含水率分布, 且能对木材平均含水率进行足够精度的测量。

|

图 6 X射线和称重法含水率测定值比较(红橡) Figure 6 The comparison of measured MC by the method of X-ray and weighting for red oak |

|

图 7 X射线和称重法含水率测定值比较(黑胡桃) Figure 7 The comparison of measured MC by the method of X-ray and weighting for walnut |

|

|

|

|

最后需要指出的是, 在用X射线扫描方法测量木材含水率和含水率分布时, 也不可避免地会出现测量误差, 其误差主要来源于以下几个方面:一是X射线断面密度扫描设备在密度测量过程中会出现测量误差; 二是采用该方法测量干燥过程中木材厚度方向的含水率分布时, 有一个隐含的假设条件:木材在厚度方向上均匀收缩, 但在实际的干燥过程中, 厚度方向上的收缩是不完全均匀的, 这也不可避免会给试验结果带来误差; 三是木材尺寸测量不完全准确所带来的误差; 四是由于干燥导致的木材严重变形使得干燥过程中不同阶段木材内部各层密度与其对应层的绝干密度不能严格对应所导致的误差。从笔者所开展的大量试验研究来看, 在现有条件下, 前3方面的误差源对木材含水率测量精度的影响不大, 但干燥条件太剧烈引起的试件过度变形将严重影响测量精度。因此, 要使X射线扫描法具有较高的含水率测量精度, 除了要求X射线断面密度扫面设备本身具有较高的密度测量精度外, 还需要注意控制干燥过程, 尽量避免木材严重干燥缺陷的出现, 尤其是过度的瓦弯变形和开裂的出现。本文研究结果证明:只要操作得当, 采用该方法实现木材含水率和含水率分布的高精度动态检测是完全可行的。

4 结论干燥过程中木材含水率的快速、高精度、宽范围检测一直是木材科学与技术研究领域的难点。本文以红橡木和黑胡桃为对象, 研究采用X射线扫描无损检测方法测量常规热风干燥过程中木材含水率及含水率分布的可行性。研究结果表明:采用X射线扫描无损检测方法可以实现干燥过程中同一木材试件平均含水率和含水率分布的动态检测; 与称重法含水率测量值相比, 在8%~68%的较宽含水率范围内, 不论是在高含水率阶段还是在低含水率阶段, 采用X射线扫描法测量木材含水率时, 都具有较高的测量精度, 其测量值偏差最大不超过3%;在热风干燥过程中, 所有试件含水率的称重法测定值与X射线扫描法测定值之间相关系数的平方都在0.97以上。

X射线扫描方法不仅检测速度快, 设备费用较低, 且能实现木材内部含水率分布和平均含水率的动态检测, 为研究干燥过程中木材内部的含水率动态分布规律和水分迁移机制提供了一种很好的技术手段。

李贤军, 吴庆利, 姜伟, 等. 2006. 微波真空干燥过程中木材内的水分迁移机理[J]. 北京林业大学学报, 28(3): 150-153. |

Anders R, Jesper A. 1997. Measurement and evaluation of moisture transport coefficients during drying of wood[J]. Holzforschung, 51: 372-380. DOI:10.1515/hfsg.1997.51.4.372 |

Antti A. 1995. Microwave drying of pine and spruce[J]. Holz Roh-und Werkstoff, 53: 333-338. DOI:10.1007/s001070050102 |

Antti A, Perre P. 1999. A microwave application for on line wood drying:temperature and moisture distribution in wood[J]. Wood Sci and Tech, 33: 123-138. DOI:10.1007/s002260050104 |

Baettig R, Romain R, Patrick P. 2006. Measuring moisture content profiles in a board during drying:a polychromatic X-ray system interfaced with a vacuum/pressure laboratory kiln[J]. Wood Sci and Tech, 40: 261-274. DOI:10.1007/s00226-006-0068-7 |

Cai Y C, Hayashi K. 2006. New monitoring concept of moisture content distribution in wood during RF/vacuum drying[J]. J wood Sci, 53: 1-4. |

Cai Z Y. 2008. A new method of determining moisture gradient in wood[J]. Forest Prod J, 58(7/8): 41-45. |

Feng Y, Suchsland O. 1955. Improved technique for measuring moisture content gradients in wood[J]. Forest Prod J, 5(1): 71-76. |

Gu L B, Garrahan P. 1984. The temperature and moisture content in lumber during preheating and drying[J]. Wood Sci and Tech, 18: 121-135. DOI:10.1021/es00120a016 |

Harris R, Taras M. 1984. Comparison of moisture content distribution, stress distribution, and shrinkage of red oak number dried by a radio-frequency/vacuum drying process and a conventional kiln[J]. Forest Prod J, 34(1): 44-54. |

Jia D, Afzal M. 2007. Modeling of moisture diffusion in microwave drying of hardwood[J]. Drying Technology, 25: 449-454. DOI:10.1080/07373930601183843 |

Lars H, Antti L. 2008. Modeling microwave heating and moisture redistribution in wood[J]. Drying Technology, 26: 552-559. DOI:10.1080/07373930801944713 |

Leiker M, Adamska M, Robert, et al. 2004. Vacuum microwave drying of beech:property profiles and energy efficiency[M]. Ex proceedings: COST E15 conference, Athens, NAGREF: 22-24.

|

Lindgren L O. 1991. Medical CAT-scanning:X-ray absorption coefficients, connecticut-studies and their relations to wood density[J]. Wood Sci and Tech, 25: 341-349. |

2010, Vol. 46

2010, Vol. 46