文章信息

- 李涛, 顾炼百, 江宁

- Li Tao, Gu Lianbai, Jiang Ning

- 高温热处理对水曲柳材色的影响

- Effect of High Temperature Heat Treatment on Ash Wood Color

- 林业科学, 2009, 45(12): 149-153.

- Scientia Silvae Sinicae, 2009, 45(12): 149-153.

-

文章历史

- 收稿日期:2008-05-19

-

作者相关文章

2. 浙江世友木业有限公司 湖州 313009

2. Zhejiang Shiyou Timber Co., Ltd. Huzhou 313009

木材在高温环境(160~230 ℃)下,其成分将会发生水解、氧化和温和的热解等一系列甚至是连锁、复合的反应(Fengel et al., 1984):半纤维素上亲水性羟基的浓度下降(Tjeerdsma et al., 2005);纤维素结晶度增加(Petrissans et al., 2003);木材内部真菌的营养物质大大减少,同时反应产物又可以起到杀菌剂的作用,抑制腐朽菌和霉生长的物质(Kamdem et al., 2000;Weiland et al., 2003)。高温热处理工艺可以改善木材的吸湿性、尺寸稳定性和耐腐性能,这种处理方式与传统的防腐处理方法相比,没有向木材加入化学药剂,而是通过木材组分受热后自发进行化学反应来达到提高木材防腐性能的目的(Militz et al., 1997)。20世纪90年代以来,随着优质木材资源日益萎缩、人们环保意识的加强,世界范围内高效利用木材资源呼声日益高涨,在这样的社会发展背景下,木材高温热处理生产技术的开发与工业化应用受到芬兰、法国、荷兰、德国等木材工业发达的欧洲国家的重视,出现了Thermowood,Retification,PLATO,Oil Treated 4种有代表性且在实际生产中得到应用的工艺方法(Rapp,2001)。

水曲柳(Fraxinus mandshurica)在地板类木材中属于常规材种,较其他进口名贵树种具有一定的价格优势。本研究立足于地板生产企业开发新产品的需要,以水曲柳木材为研究对象,开展高温热处理试验,目的是在不影响其他加工使用性能的前提下,将水曲柳地板的尺寸稳定性等性能提升到例如印茄(Intsia spp.)、柚木(Tectona grandis)等较高档次树种的水平,以期能达到在诸如地采暖等温湿度较“恶劣”环境下使用的要求,提高产品的附加值。

材色是反映木材表面视觉、心理感觉和决定木材产品给消费者第一印象好坏最重要的特征和因素之一,也是产品生产与设计中最生动、最活跃的因素(段新芳等,2002),同时还是木材产品加工增值的重要影响因子。高温热处理时木材组分发生反应,形成的降解产物及二次结合产物使木材颜色变深(Sundqvist et al., 2006),这为利用浅色木材替用热带材提供了新方法。此外Bourgois等(1991)、Bekhta等(2003)经过对比研究发现,可以用热处理前后材色的变化情况来分析判断处理效果及对力学性能的影响,相对其他的性能评价指标,材色评价对试材几乎无破坏,较易实施。故本文利用色度学知识对高温热处理前后水曲柳材色变化进行定量研究,并与市场上部分受欢迎树种的材色进行比较,同时以材色为指标考察不同试验规模下高温热处理效果,以期为优化确定后续试验及生产工艺方案提供参考依据。

1 材料与方法 1.1 试材来源和锯解试材为浙江世友木业有限公司从东北边境地区采购的俄罗斯产水曲柳KD板(常规干燥)地板坯料,试材名义尺寸为: 930 mm×130 mm×21 mm(长×宽×厚),经检测,其绝干密度平均值为600 g·cm-3。试材选取原则:同一整包,无腐朽、双色、变色等缺陷,能代表整包坯料的材色。试材选好后,立即在其长度方向的中央截取一块宽约1.5 cm的含水率试验片,得到2块长约450 mm的试材,一块用来进行高温热处理试验,另一块作对比用的素材。试材锯解并对应记号后,分别称取含水率试验片、待处理材、素材的质量,然后用烘干法求得含水率试验片的含水率,进而推算待处理材、素材的绝干质量,以备进行热处理试验以及性能测试前平衡时参考使用。记录完毕后将试材分待处理材、素材分别用塑料薄膜裹好,放在无阳光直射的通风阴凉处备用。

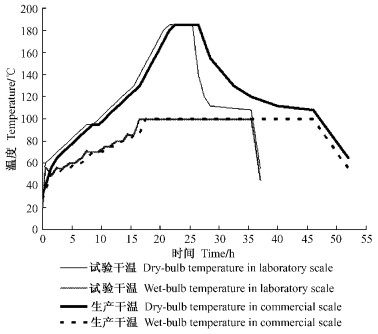

1.2 试验方法1) 热处理试验 实验室热处理试验和生产性热处理试验分别在小型实验室用高温干燥窑和生产型高温热处理窑内进行,设备介绍参见顾炼百等(2007)。实验室试验进行的是处理温度分别为160 ℃(热处理时干球所达到的最高温度)、185 ℃,220 ℃的3组工艺试验,生产性试验为185 ℃工艺验证试验。试验的其他工艺过程及参数相同,即:从室温开始至干球温度130 ℃的升温过程为干燥阶段,待试材含水率降至3%左右后进入处理阶段,以10 ℃·h-1的速度升温至处理温度并保温4 h,转入降温调湿阶段,待试材含水率升至3%左右冷却出窑,处理及降温调湿阶段湿球温度始终保持在100 ℃(即常压下饱和蒸汽温度)。图 1为2次185 ℃热处理试验中干湿球温度变化情况。每组试验的试材从待用的试材中随机挑选,试材数为3块。

|

图 1 185 ℃高温热处理干、湿球温度曲线 Figure 1 Curves of dry-bulb and wet-bulb temperature of 185 ℃ heat treatments |

2) 材色测量 试材经高温热处理后,立即称重,将其与素材一同放入调温调湿箱进行平衡处理,使之与大气环境相平衡。为消除试材表面粗糙度不一对材色测定的影响(刘一星,1994),待平衡处理结束后,比照地板生产工艺流程中砂光工艺要求,用砂光机砂去试材约0.3 mm厚的表层,从试材表面随机选取5个能代表试材整体材色的测试点,用WSC-S测色色差计测量其L*,a*,b*参数,每点2次,取每组试材30个数据值的加权平均值作为其材色测量值。WSC-S测色色差计的主要技术参数:照明几何条件为o/d(垂直入射/漫反射),光谱的总体响应等价于D65标准照明体及10°视场色匹配函数下的三刺激值X10Y10Z10,照射面为φ=20 mm的圆。

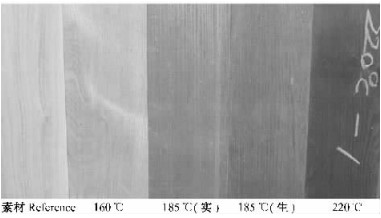

2 结果与分析 2.1 热处理对水曲柳材色影响的目视观察热处理后的水曲柳材色变化情况见图 2,通过目视观察,发现随着热处理温度的升高,试材的明度朝着变暗的趋势发展,这与刘一星(1994)对水曲柳进行热处理时的描述一致,但色度的变化却比其描述得明显,表现出色度从素材的黄白色、160 ℃的橙黄色、185 ℃的棕黄色到220 ℃的黑褐色逐渐过渡的变化过程,这与本研究中的热处理温度较高、且传热介质为过热蒸汽有关。对比在2种试验规模下处理得到的185 ℃处理材的材色,发现两者材色接近,生产性中试的试材比实验室小试的稍暗。

|

图 2 不同工艺处理水曲柳材色对比 Figure 2 Comparative analysis of ash wood colour under different treatment conditions 185 ℃(实)、185 ℃(生)分别表示实验室试验和生产性试验的试材,下同。 185 ℃(实)、185 ℃(生)were represented for experiment in laboratory and commercial scale respectively, the same below. |

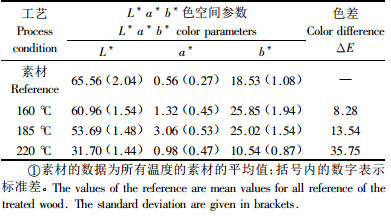

素材及实验室热处理试验后的水曲柳材色L*,a*,b*的统计结果如表 1所示。

|

|

从表 1中水曲柳素材的L*,b*数据看,其材色的均匀性总体上较好,有利于数据之间的对比分析,但色度指数a*的变异系数较大,达到了48.21%,关于这一点,段新芳(1999)在研究毛白杨(Populus tomentosa)边材的材色特征时也发现了类似的现象,分析经过热处理后的试材,也验证了色度指数a*变异性大的特点,这可能与其本身数值较小、测量面积较大造成无法区分早晚材进行测色以及测色仪器的精度不高等误差因素有关。

将素材的L* a* b* 色空间参数与刘一星(1994)对水曲柳进行测量得到的数据(L*=71.8;a*=5.9;b*=20.65)对比发现,所测数值稍低,排除产地不同、测量仪器区别等系统误差的原因,还可能与试材的准备过程有关。本文的试材在经历人工干燥时所处的环境,即长时间较高的温度(一般在50~85 ℃)和短期调湿时较大的湿度(可达到90%甚至更高),似乎是造成木材材色变得灰暗的主要原因,在干燥研究领域常将之称为干燥变色(顾炼百,2003)。这种现象对本研究中最为缓和的160 ℃热处理工艺而言,可以理解为时温等效原理(何曼君等,2000)的作用,即整个160 ℃高温热处理工艺过程的时间只有12 h左右,远小于水曲柳试材前期经历的从生材到含水率为12%的常规干燥时间(一般在10天以上),故短时间缓和的160 ℃高温热处理工艺对已有干燥变色现象发生的水曲柳木材影响不明显。

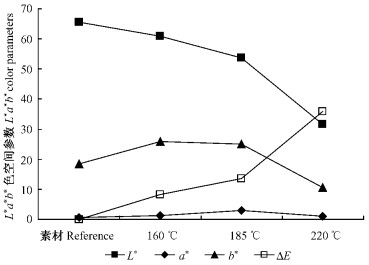

虽然色度指数a*的变异系数很大,但从数据分析和目视观察看,依然具有数值变大(增大率从75%到446%不等)和材色略为变红的趋势,而色度指数b*则呈现出160,185 ℃ 2种工艺处理材的值比素材有所提高且保持在同一水平,但220 ℃处理材的值却显著降低的现象。对于明度指数L*,如图 3所示,随着热处理温度的提高,明度指数L*逐渐下降,色差ΔE随之上升,将明度指数L*和色差ΔE进行相关性分析,发现两者之间呈现显著负相关,相关系数达到-0.96,这说明明度的变化是引起水曲柳材色变化的主要因素,可以通过其变化的大小来表征材色的变化情况,进而判断热处理的程度和效果(Bourgois et al., 1991;Bekhta et al., 2003)。上述现象与目视观察和木材变色及高温热解理论相吻合,即随着热处理开始进行,半纤维素在高温(一般在150 ℃以上)的作用下开始分解,生成醋酸以及发色基团——酚类化合物,而醋酸环境对木素和纤维素的结构变化或分解可以起到类似“催化剂”的效果。Tjeerdsma等(2005)研究发现,随着处理温度的升高,木材组分易发生酯化作用,其红外光谱谱图中1 740 cm-1处的吸收峰显著加强,这表明木材组分中羧基的含量增大;木素在180 ℃以上开始发生对材性有影响意义的降解作用,使β-醚键发生均裂,生成自由基(Westermark et al., 1995),而自由基不稳定,极易迅速与相邻分子作用发生链传递和终止反应,形成过氧化物,最后分解为有色化合物,使木材变色(高建民,2004)。

|

图 3 L* a* b*色空间参数随热处理工艺的变化 Figure 3 L* a* b* color parameters of the wood under different heat treatment conditions |

在对材色有很高要求的装饰装潢领域,阔叶材因其具有美丽的花纹而得到青睐,从刘一星等(1995)的研究结果看,表征其材色的L* a* b*色空间参数中,明度指数L*在不同树种、同种异源、同种异地乃至株间的变化程度比色度指数a*,b*大的多,具体到数值上:L*在30~90较大范围内变化,显著影响木材的视觉效果;表征黄蓝特征的b*在0~30之间变化,而由于黄色属于光谱中最亮的颜色,具有很高的明度,因此它与明度之间存在一种依附关系。王文彬(2001)在对比涂饰前后的木材材色后指出,L*与b*呈正相关的关系;a*虽然在-2~20范围变化,但排除个别肉眼看上去明显表现红色特征的树种后,其值大多在0~9范围变化,如果考虑到前面提到的诸多测量a*的不利因素,基本可以忽略a*的变化对材色的影响。Beckwith(1979)对水曲柳、红橡(Quercus rubra)、胡桃楸(Juglans mandshurica)、榆木(Ulmus glabra)、白橡(Quercus alba)、北美鹅掌楸(Liriodendron tulipifera)等6种阔叶材不分心、边材进行材色测定时,发现尽管增加了对边材的测色,数据的离散性加大,但主波长及纯度(主波长及纯度对应于本研究是色度指数a*,b*反应的材色特征)在这些种内和种间差异不大,材色的差异仍然是通过差异较大的明度来显现,即可以通过明度差异来对不同树种进行区分。Phelps等(1983)发现明度比主波长及纯度在描述同种异地、株间及株内的材色差异时重要的多,是第一位的参考因素。从日常生活经验来看,人们在按材色选购木制品尤其是要求用透明的清漆或石蜡做涂饰材料的实木制品时,大多情况下是通过肉眼去观察产品的明亮程度来判断是否符合自己的审美观,而对于不同木材之间微小的红绿或黄蓝色彩差别,基本上是难以辨别的。以上研究结果和日常生活经验都说明,明度在按材色区分、归类木材时具有重要的参考价值。

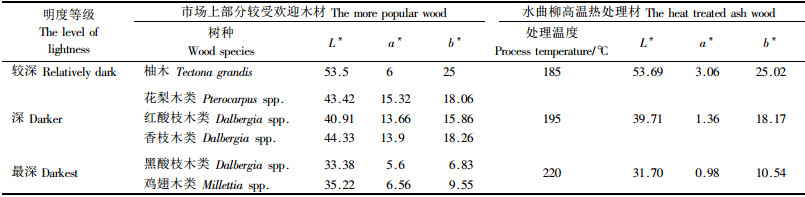

根据上述分析,通过目视观察高温热处理水曲柳木材与市场上较受欢迎木材的材色,在综合本文所测结果和有关木材材色数据(陈潇俐等,2006;Bhat et al., 2005)后,根据明度大小,进行了比较和分类,结果见表 2(表中用来代表 195 ℃工艺材色数据的水曲柳处理材,是从生产性试验前在实验室进行的一次验证性试验中得到的,此次试验的保温时间为6 h,其他工艺参数与本文相同;市场上部分较受欢迎木材的材色除柚木外均是从心材测得,柚木的数据从过40目而留在60目筛上的木粉上测得)。从表 2中不难发现,经过不同高温热处理工艺处理后的水曲柳在材色尤其是明度上与这些比较名贵的木材十分接近,这说明可以通过适当的高温热处理,从材色上将水曲柳仿制成名贵树种,提高水曲柳木制品的价值。其中185 ℃工艺的处理材与柚木的材色十分接近,计算它们之间的色差,值为2.95,在NBS色差单位分类中(王晋海等,2005a;2005b),属于稍明显的范畴。因此在对热处理木材进行涂饰时,应主要采用能透出木材材色的清漆或石蜡,另外针对材色在色度指数a*,b*与目标颜色存在微小差异的情况,可以考虑对清漆或石蜡进行适当的调色配色处理来加以消除。

|

|

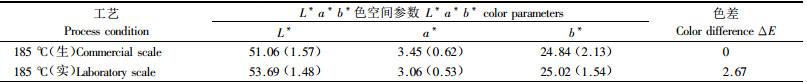

表 3为在小型实验室用高温干燥窑和生产型高温热处理窑进行185 ℃工艺试验所得水曲柳处理材的材色L*,a*,b*,ΔE数据。从表中可以看出,两者只是在明度指数L*上存在差异,而色度指数a*,b*上没有明显的差异,这与目视观察结果基本相同。这可能与生产性中试时的实际情况有关:1)生产型高温热处理窑是初次运行,对升温速度和窑内温度的均匀性没有足够经验;2)整窑地板坯料初含水率在8%~14%,不均匀。

|

|

考虑到窑内地板坯料数量和价值巨大,为了减少不必要的降等损失,在干燥前进行了适当的平衡处理,以防止地板坯料发生开裂,这造成热处理前的干燥过程比在实验室进行试验时延长4 h左右(图 1);另外由于生产型高温热处理窑容积大,地板坯料多,窑内木材热容量较实验室试验时大得多,因此即使后期降温过程中向窑内喷洒雾化水,但降温时间仍较长,从185 ℃降温至160 ℃左右的过程比实验室小试长约2 h(图 1),而这个过程实际上也在对木材进行热处理,因此时间长短对材色也会有一定的影响。正是这些因素造成生产性试验的试材的明度有所下降,但是此差异并不大,分析两者之间的色差ΔE,其值为2.67,属于人眼感觉稍明显的范围。

3 结论及建议1) 经过3种不同工艺热处理后,木材的明度较素材有不同程度的下降,表现出随温度升高,明度逐渐下降,而下降的幅度呈上升趋势。

2) 明度指数L*能很好的表征木材材色的变化,它与色差ΔE之间呈显著的负相关关系,相关系数达到了-0.96,这说明可以用明度来表征材色的变化,进而判断木材热处理的效果。

3) 水曲柳木材经高温热处理后,若辅以恰当的涂饰,可以仿制柚木和部分红木等名贵木材,在节约有限的珍贵硬阔叶材资源的同时,满足人们追求精神、物质生活的需要。

4) 热处理工艺的实验室试验可以较好地模拟实际生产时材色变化情况。建议在今后的实验室试验时,尽量参照生产型热处理窑的实际操作情况,适当延长工艺中前期烘绝干和后期降温的过程,使之与实际生产情况更趋接近,以期使实验室实验更好的为实际生产服务。

陈潇俐, 潘彪. 2006. 红木类木材表面材色和光泽度的分布特征[J]. 林业科技开发, 20(2): 29-32. DOI:10.3969/j.issn.1000-8101.2006.02.009 |

段新芳, 孙芳利, 官恬. 2002. 世界木材颜色调控技术研究现状及其展望[J]. 国际木业, 32(12): 9-11. |

段新芳. 1999. 人工林毛白杨木材材色测定及其株问变异[J]. 东北林业大学学报, 27(6): 26-30. DOI:10.3969/j.issn.1000-5382.1999.06.007 |

高建民. 2004.三角枫在干燥过程中诱发变色的研究.北京林业大学博士学位论文. http://cdmd.cnki.com.cn/Article/CDMD-10022-2004116899.htm

|

顾炼百, 李涛, 涂登云, 等. 2007. 超高温热处理实木地板的工艺及应用[J]. 木材工业, 21(3): 4-7. DOI:10.3969/j.issn.1001-8654.2007.03.002 |

顾炼百. 2003. 木材加工工艺学[M]. 北京: 中国林业出版社.

|

何曼君, 陈维孝, 董西侠. 2000. 高分子物理[M]. 上海: 复旦大学出版社.

|

刘一星, 李坚, 郭明辉, 等. 1995. 中国110树种木材表面视觉物理量的分布特征[J]. 东北林业大学学报, 23(1): 52-58. |

刘一星. 1994. 木材视觉环境学[M]. 哈尔滨: 东北林业大学出版社.

|

王晋海, 窦明. 2005a. 颜色管理的标准化(Ⅰ)[J]. 现代涂料与涂装, (1): 50-52. |

王晋海, 窦明. 2005b. 颜色管理的标准化(Ⅱ)[J]. 现代涂料与涂装, (2): 50-54. |

王文彬. 2001. 113种家具表面色彩的视觉物理量测定及色彩心理学特性的分析.东北林业大学硕士学位论文. http://cdmd.cnki.com.cn/Article/CDMD-10225-2001005638.htm

|

Beckwith J R. 1979. Theory and practice of hardwood color measurement[J]. Wood Science, 11(3): 169-175. |

Bekhta P, Niemz P. 2003. Effect of high temperature on the change in colour, dimensional stability and mechanical properties of spruce wood[J]. Holzforschung, 57(5): 539-546. |

Bhat K M, Thulasidas P K, Maria F E J, et al. 2005. Wood durability of home-garden teak against brown-rot and white-rot fungi[J]. Trees, 19(6): 654-660. DOI:10.1007/s00468-005-0429-0 |

Bourgois P J, Janin G, Guyonnet R. 1991. The color measurement: a fast method to study and to optimize the chemical transformations undergone in the thermocally treated wood[J]. Holzforschung, 45(5): 377-382. DOI:10.1515/hfsg.1991.45.5.377 |

Fengel D, Wegner G. 1984. Wood: Chemistry, Ultra structure, and Reactions[M]. New York: De Gruyter.

|

Kamdem D P, Pizzi A, Triboulot M C. 2000. Heat-treated timber: potentially toxic by products presence and extent of wood cell wall degradation[J]. Holz als Roh-und Werkstoff, 58(4): 253-257. DOI:10.1007/s001070050420 |

Militz H, Beckers E P J, Homan W J. 1997. Modification of solid wood: research and practical potential. International Research Group on Wood Preservation, Document No. IRG/WP 97-40098.

|

Petrissans M, Gerardin P, EI Bakali I, et al. 2003. Wettability of heat-treated wood[J]. Holzforschung, 57(3): 301-307. |

Phelps J E, McGinnes E A, Garrett H E, et al. 1983. Growth-quality evaluation of black walnut wood, Part Ⅱ. Color analysis of veneer produced on different sites[J]. Wood and Fiber Science, 15(2): 177-185. |

Rapp A O. 2001: Review on heat treatments of wood. Proceedings of the special seminar of COST ACTION E22. Antibes, France.

|

Sundqvist B, Karlsson O, Westermark U. 2006. Determination of formic acid and acetic acid concentrations formed during hydrothermal treatment of birch wood and its relation to colour, strength and hardness[J]. Wood Science and Technology, 40(7): 549-561. DOI:10.1007/s00226-006-0071-z |

Tjeerdsma B F, Militz H. 2005. Chemical changes in hydrothermal treated wood: FT IR analysis of combined hydrothermal and dry heat-treated wood[J]. Holz als Roh-und Werkstoff, 63(2): 102-111. DOI:10.1007/s00107-004-0532-8 |

Weiland J J, Guyonnet R. 2003. Study of chemical modifications and fungi degradation of thermally modified wood using DRIFT spectroscopy[J]. Holz als Roh-und Werkstoff, 61(3): 216-220. DOI:10.1007/s00107-003-0364-y |

Westermark U, Samuelsson B, Lundquist K. 1995. Homolytic cleavage of the β-ether bond in phenolic β-O-4 structures in wood lignin and in guaiacylglycerol-β-guaiacyl ether[J]. Research on Chemical Intermediates, 21(3): 343-352. |

2009, Vol. 45

2009, Vol. 45