文章信息

- 邓邵平, 杨文斌, 陈瑞英, 林金春

- Deng Shaoping, Yang Wenbin, Chen Ruiying, Lin Jinchun

- 人工林杉木木材力学性质对高温热处理条件变化的响应

- Responses of Main Wood Mechanical Properties in Chinese Fir Plantation to Different Heat Treatment Process

- 林业科学, 2009, 45(12): 105-111.

- Scientia Silvae Sinicae, 2009, 45(12): 105-111.

-

文章历史

- 收稿日期:2009-05-30

-

作者相关文章

近年来,随着人们环境保护意识的不断增强,高温热处理改性木材技术由于不采用化学药剂,有很强的环保优势而倍受人们的关注,国外在高温热处理木材的理论与技术方面进行了广泛的研究(Kortelainen et al., 2006;Kamdem et al., 2002;Boonstra et al., 2006;Borrega et al., 2008)。目前,国内对高温热处理木材的研究与应用尚属探索阶段(龙超等,2008),工作重点由以往研究不同热处理对压缩木材的固定与蠕变以及使实木地板尺寸稳定化的影响(李坚等,2000;王洁瑛等,2002;杨小军,2004;顾炼百等,2007)向高温热处理对木材的耐腐性(程大莉等,2008)和物理力学性能的影响(李贤军等,2009;李惠明等,2009)等方面转变;邓邵平等(2009a)分别以空气和菜子油为介质,对杉木(Cunninghamia lanceolata)间伐材在180,200和220 ℃分别热处理2和4 h后的化学组成进行测定和分析。

热处理能改善木材的尺寸稳定性、耐久性(邓邵平等,2008;2009b;Kortelainen et al., 2006;Boonstra et al., 2007),但热处理过程中伴随着木材化学成分的变化而使其力学性能降低,降低程度与树种、处理条件有关(Kubojima et al., 2000;曹永建等,2007;龙超等,2008)。近几年,国外已有学者对其本国的主要商业用材热处理工艺的适应性进行了研究,取得了较好的结果(Poncsák et al., 2006;Shi et al., 2007),但国内的相关报道较少,尚未见到有关我国主要用材树种如南方的人工林杉木木材力学性质对高温热处理条件变化的响应的研究报道。

由于木材的力学性能与木材的加工利用息息相关,因而迫切需要深入研究不同条件热处理后木材力学性质的差异性,对于探明木材热处理与其力学性质的关系,并在尺寸稳定性能及耐久性能改善与力学性能降低之间优化适合其应用领域的处理工艺具有重要意义。本文以福建省重要的人工林树种速生杉木为试材,对分别以空气和菜子油为介质,在温度为180,200和220 ℃时分别热处理1,3和5 h后试材的抗弯强度、抗弯弹性模量、顺纹抗压强度、表面硬度进行了测定,同时为说明其响应的原因,还对不同条件处理材的主要化学成分进行初步分析,应用扫描电镜对处理材横切面的微观结构进行观察,以研究高温热处理条件对人工林杉木木材主要力学性质的影响,旨在为制定适用于人工林杉木热处理的合理工艺条件提供依据。

1 材料与方法 1.1 材料试材为人工林杉木,采自福建农林大学西芹教学林场,样本株数5株,原木直径140~160 mm,树龄16~18年。

为保证试件尺寸和无瑕疵,试件较集中取自晚材率高的部位。试材气干后,按GB 1929.43-91将其分别加工成20 mm×20 mm×30 mm(顺纹抗压强度、质量损失率、化学组成等测试件)、20 mm×20 mm×300 mm(抗弯强度、抗弯弹性模量测试件)、50 mm×50 mm×70 mm(硬度测试件)3种规格,将它们分别依次编号,试件的含水率为12%左右。

1.2 试验设计为全因子试验设计,第1个因子是处理温度,第2个因子是处理时间,第3个因子是处理介质。

处理温度与时间水平的确定以前期的试验结果为依据,即对空气介质中在160~230 ℃范围内热处理5 h后试材的耐腐性和MOR进行测定。结果发现160 ℃热处理后试件的MOR基本未降低,耐腐性仅为稍耐腐;230 ℃热处理后试件的耐腐性为强耐腐,但MOR降低约45%。综合温度与时间的影响,本研究拟处理温度为180,200和220 ℃,时间为1,3和5 h各3水平。而菜子油具有耐腐性、耐高温(方建华等,2004)、价格适中等特点,本研究选它为加热介质之一。

1.3 试验方法 1.3.1 木材试件的热处理将已编好号的各规格试件依试验条件分为相应的小组,每一规格均留1组试件不热处理作为对照用。顺纹抗压强度、抗弯强度、抗弯弹性模量测试每组含试件20块,表面硬度测试每组含试件10块,质量损失率等测试每组含试件16块,将处理条件相同的各小组试件分为一大组。分别以空气和菜子油为介质,使各组试件分批在180,200和220 ℃时分别热处理1,3和5 h。处理时,试件均于室温时放入电热恒温干燥箱或没入油浴中,然后开始升温到目标温度,按要求保温相应的时间后取出。

1.3.2 木材试件力学性能的测试方法各热处理试件和未处理试件抗弯弹性模量的测定采用GB 1936.2-91方法,抗弯强度的测定采用GB1936.1-91方法,顺纹抗压强度的测定采用GB 1935-91方法,硬度的测定采用GB 1941-91方法进行。

1.3.3 热处理试件的质量损失率计算试件在热处理前先按GB 1931-91烘到绝干并称其质量为m0,准确到0.001 g,试件经热处理后再按要求烘到绝干后称其质量为m1,每一条件测8块试件。热处理后试件的质量损失率按下式计算:L=[(m0-m1)/m0]×100%,取平均值作为计算结果。

1.3.4 木材试件的主要化学组成分析将规格为20 mm×20 mm×30 mm各组热处理试件和未处理试件(各6块)用植物粉碎机粉碎、过筛,取0.630~0.245 mm之间的粉末。除纤维素含量用硝酸-乙醇法测定外,其他指标按照GB/T 2677.8~9-1994(石淑兰等,2006)进行,每次平行测定3次,取平均值作为测定结果。

1.3.5 木材试件的扫描电子显微镜观察选取空气介质和油介质中分别经180,200和220 ℃热处理5 h的试件及未处理试件(20 mm×20 mm×30 mm),用单面刀片切下体积约为3 mm3的横切面,经脱水、放在喷镀仪中进行导电处理后,在日本产的SM-5310LV型扫描电子显微镜下观察,放大倍数为1 000倍。

1.4 数据处理试验数据采用Excel 2003进行计算和分析,采用DPS进行差异显著性检验,用Ducan法进行多重比较,并用字母法标记。

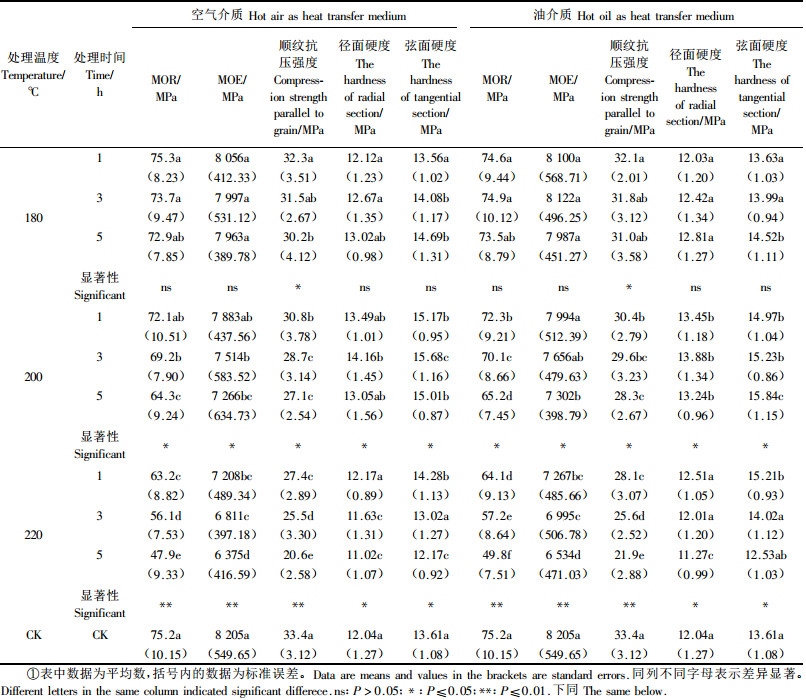

2 结果与分析 2.1 不同条件热处理对人工林杉木木材主要力学性质的影响 2.1.1 不同条件热处理对人工林杉木木材抗弯强度的影响试件分别在空气和油介质中,经180,200和220 ℃分别热处理1,3和5 h,其MOR的测定结果(表 1)表明,与未处理对照比,无论是空气热处理还是油热处理,试件的MOR总体呈降低的趋势,且随处理温度升高、时间延长降低幅度明显增大。空气介质中180 ℃热处理1,3和5 h后试件的MOR分别为75.3,73.7和72.9 MPa,热处理3和5 h后试件的MOR分别较对照降低了1.99%和3.06%,与对照比降低幅度不明显;200 ℃热处理相应时间后试件的MOR则分别降低了4.12%,7.98%和14.49%,与对照差异达到显著水平(P<0.05,下同);而220 ℃各热处理试件的MOR分别降低了15.96%,25.40%和36.30%,与对照差异达到极显著水平(P<0.01,下同)。这表明若处理介质相同,试件MOR的变化主要取决于处理温度和时间,相比而言,温度的影响更显著,各温度处理间的差异达到显著水平。油介质热处理试件MOR具有相似的变化规律,但在处理温度和时间相同时,油介质热处理试件的MOR的降低幅度低于热空气处理的试件。220 ℃时,随时间延长,两介质处理的差异达到了显著水平。

|

|

由表 1可见,人工林杉木试件MOE也随处理温度升高、时间延长而降低。当温度为180 ℃时,空气介质中热处理1,3和5 h后试件的MOE分别较对照下降1.82%,2.54%和2.95%,油介质中各时间热处理试件的MOE则分别下降了1.28%,1.01%和2.66%,两介质中各热处理试件的MOE均未明显低于对照;200 ℃时,空气介质中热处理1,3和5 h后试件的MOE与对照比分别下降了3.92%,8.42%和11.44%,油介质中各处理试件的MOE则分别下降了2.57%,6.69%和10.99%,可见随处理时间的延长,两介质中处理试件的MOE明显低于对照;220 ℃时,空气介质中热处理相应时间后试件的MOE分别较对照下降了12.15%,16.99%和22.30%,油介质中热处理后各试件的MOE则分别下降了11.01%,14.77%和20.40%。220 ℃热处理5 h后试件的MOE与对照差异达到极显著水平;与MOR相比,温度和时间对MOE的影响稍小。

2.1.3 不同条件热处理对人工林杉木木材顺纹抗压强度的影响由表 1可以看出,经不同热处理后人工林杉木试件顺纹抗压强度的变化与MOR和MOE的变化相似,但其受温度和时间的影响较两者明显。180 ℃时,空气介质中热处理1,3和5 h,试件的顺纹抗压强度分别较对照下降3.29%,5.69%和9.58%,而油介质中热处理相应时间后该强度下降幅度总体略低,分别较对照下降3.89%,4.79%和7.18%,该温度下两介质中处理的顺纹抗压强度明显低于对照;200 ℃热处理1,3和5 h后,空气介质与油介质中处理试件的顺纹抗压强度分别较对照降低了7.78%,14.07%,18.86%与6.59%,11.37%,14.88%;220 ℃时,在两介质中热处理5 h后试件的顺纹抗压强度分别比对照降低了38.32%和34.43%,极显著低于对照。经检验,各温度热处理后的差异已达极显著水平,且两介质间处理的差异也达到了显著水平。

2.1.4 不同条件热处理对人工林杉木木材硬度的影响不同条件热处理后试件的径面硬度和弦面硬度的变化与MOR,MOE和顺纹抗压强度的变化不同(表 1)。空气介质中180 ℃热处理时,随时间延长试件的径面硬度和弦面硬度均增加,热处理3和5 h后试件的径面硬度较对照平均增加5.23%和8.14%,弦面硬度则平均增加3.45%和7.94%,与对照差异达到显著水平;200 ℃热处理3 h后试件的硬度达最大,径面硬度和弦面硬度分别为14.16和16.21 MPa,与对照比分别增加了17.61%和19.10%;随后热处理时试件的硬度开始降低,220 ℃热处理5 h后试件的径面硬度和弦面硬度分别较对照降低8.47%和10.58%,与对照差异达到显著水平。油介质热处理试件的径面硬度和弦面硬度具有类似的变化,但变化程度略低于热空气处理的试件。试件的径面硬度和弦面硬度随处理条件的变化情况与文献(Poncsák et al., 2006)相似。

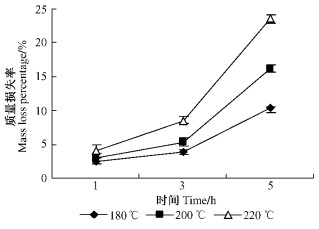

2.2 空气介质热处理试件质量损失率的变化由图 1可见,空气介质中经不同温度、时间热处理后人工林杉木试件的质量损失率随处理温度的升高和时间的延长而增加。180 ℃热处理1,3和5 h时,试件的质量损失率差异不明显,分别为2.45%,3.21%和4.12%;200 ℃热处理相应的时间后,质量损失率明显增大,分别为3.96%,5.28%和8.49%;220 ℃时,随处理时间的延长,试件的质量损失率快速增大,该温度下热处理5 h后试件的质量损失率达23.57%,说明该温度下木材的化学组分已发生了较明显的变化,这些变化预示着热处理温度、时间的不同对处理材的主要力学性质产生不同的影响(油热处理试件中因含有介质油,其质量损失率未测定)。

|

图 1 空气介质热处理试件的质量损失率 Figure 1 Mass loss percentage of samples treated in hot air |

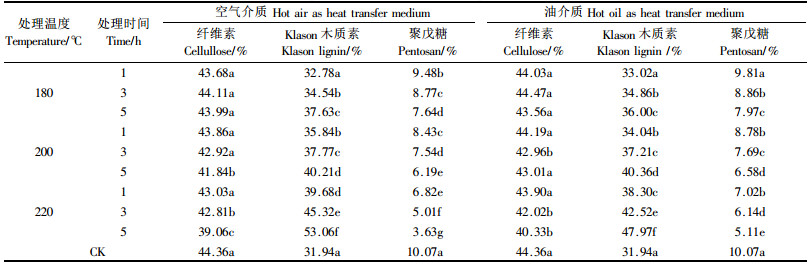

不同条件热处理试件和未处理试件主要化学组成见表 2。可以看出,经热处理后,试件的聚戊糖含量有不同程度的降低,纤维素含量总体呈降低趋势,相应的Klason木质素含量则不同程度的增加,且随处理温度升高、时间延长,组成的变化程度增大;空气介质中180 ℃热处理时,试件的聚戊糖含量有少量降低,说明此时半纤维素已开始分解,而纤维素基本未发生变化;200 ℃热处理时随时间的延长,聚戊糖含量明显下降,与对照差异达到显著水平,同时纤维素也开始发生变化,热处理1~5 h时,空气介质中热处理试件的纤维素含量降低幅度在1.13%~5.68%之间,油介质中热处理时降低幅度则在0.38%~3.04%之间,该温度下处理时纤维素含量未明显低于对照;220 ℃较长时间处理时,试件各组分含量发生了较明显的变化,与对照差异达到显著或极显著水平。由图 1和表 2的变化可以看出,空气介质中不同条件热处理试件主要化学组成的变化与其质量损失率的变化是一致的。

|

|

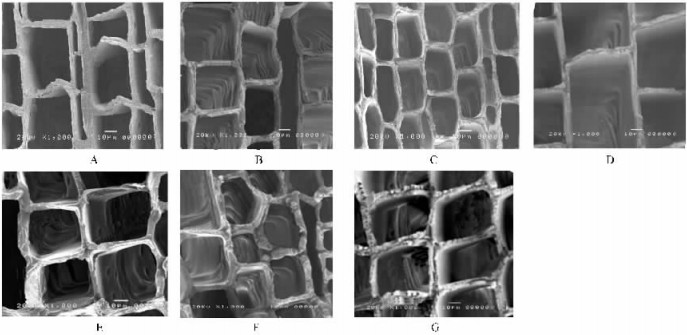

图 2是未处理试件和分别在两介质中经180,200和220 ℃热处理5 h试件横切面的扫描电子显微镜照片。可以看出,在处理时间相同时,无论是空气热处理还是油热处理,分别经3个目标温度热处理后试件的细胞形态与未处理试件比未发生明显变化,但随处理温度升高,细胞壁结构变疏松的程度增加。180 ℃热处理时,未观察到试件的细胞壁结构有明显的变松;而与200 ℃热处理相比,220 ℃热处理后其细胞壁结构明显更疏松,说明温度对试材细胞壁微观结构的影响显著,这与木材细胞壁中的纤维素、半纤维素尤其是后者随处理温度升高降解剧烈有关(表 2)。当处理温度和时间相同时,热油处理试件细胞壁结构变疏松的程度小于热空气处理的试件。其原因是油热处理过程中有少量的油进入到木材内(图 2-E,F与G的细胞壁上附有一层油膜),而油的进入对高温下木材细胞壁主要组分的分解具有一定的保护作用,使得油介质热处理试件细胞壁结构的变化总体较小。可见,热处理过程中,试件横切面微观结构的变化与其细胞壁主要化学组成的变化是一致的。

|

图 2 热处理试件与未处理试件(早材)横切面的扫描电镜照片 Figure 2 SEM pictures showing the transverse section of the samples treated in air and oil at different temperatures for 5 h and untreated sample A.未处理材Untreated sample;B.空气介质中180 ℃热处理Sample heated in air at 180 ℃;C.空气介质中200 ℃热处理Sample heated in air at 200 ℃;D.空气介质中220 ℃热处理Sample heated in air at 220 ℃;E.油介质中180 ℃热处理Sample heated in oil at 180 ℃;F.油介质中200 ℃热处理Sample heated in oil at 200 ℃;G.油介质中220 ℃热处理Sample heated in oil at 220 ℃. |

由于木材的化学成分是木材材性的一个重要方面,影响着木材的物理力学性质(成俊卿,1985),因此,热处理过程中木材细胞壁各组分所发生的变化就与热处理材力学性质的变化有关,而木材化学组成中各主要成分对木材主要力学性质赋予的作用不同,纤维素分子链在细胞壁中形成的微纤丝沿细胞的轴向排列,赋予了木材较高的顺纹抗拉强度和弹性,半纤维素和木质素粘结在一起,起着支持纤维素骨架的作用而使木材具有很高的抗压强度,木素赋予木材硬度和刚性(徐有明,2006)。本研究发现,由于180 ℃热处理时,较热不稳定的半纤维素先行发生分解,对应有木材的顺纹抗压强度先发生较明显低于对照的变化,而MOR,MOE变化较小;200 ℃以上热处理时,半纤维素的热分解程度增大,使纤维素和木质素之间的连接作用变弱,引起纤丝相对地和纤维素骨架一起发生滑移,再加之纤维素也开始分解而使木材的内部强度被削弱,导致试件的顺纹抗压强度下降明显,MOR和MOE也显著降低。而热处理试件的表面硬度随温度升高表现出的变化并不能从本试验测定的Klason木质素相对含量的变化得到解释,其原因还有待后续的试验进行更加深入的探讨。加热介质对4种主要力学性质的影响也较大,与隔氧的油介质中相比,由于有氧条件促进了木材纤维素和半纤维素的分解,因此,在处理温度和时间相同时,空气介质中热处理时会导致木材力学性质的下降幅度更大;同时试验结果预示了热处理时温度不仅是影响木材力学性质变化的重要因素,而且在较高温度处理时还需十分注意把握处理时间,否则容易使处理材最终性能劣化。

3 结论与讨论分别以空气和菜子油为介质,在温度为180,200和220 ℃时分别热处理1,3和5 h后人工林杉木木材的MOR,MOE,顺纹抗压强度的变化相似,与对照试件比,MOR,MOE和顺纹抗压强度总体有不同程度的降低,且随处理温度升高、时间延长,降低幅度增大,但以温度的影响更显著;180 ℃时,随处理时间的延长,试件的MOR,MOE与对照比未发生明显变化(降低幅度在3%以内),但顺纹抗压强度则明显低于对照,两介质中降低幅度分别在3.29%~9.58%和3.89%~7.18%;200 ℃以上处理时,不同时间处理的3种主要力学性质不仅显著或极显著低于对照,且各性质间的差异也达到显著或极显著水平。

不同条件热处理人工林杉木试件的径面硬度和弦面硬度的变化与3种主要力学性质的变化。180 ℃热处理时,试件的径面硬度和弦面硬度均随时间的延长而增大;200 ℃热处理3 h时试件的硬度达最大,随后处理时,由于木材细胞壁结构的进一步降解而使试件的硬度始降低,220 ℃热处理5 h后试件的径面硬度和弦面硬度均显著低于未处理对照件。

加热介质对热处理试件力学性质的影响程度不同,在处理温度和时间相同时,与隔氧的油中热处理相比,由于空气介质中的有氧环境促进了木材主要组分的分解,使木材力学性变化幅度更大。

热处理过程中各力学性质的变化与试件主要化学组成的变化是一致的;而分别在两介质180,200和220 ℃热处理5 h的试件其横切面细胞壁结构疏松程度的变化也在一定程度上出了热处理材力学性质的变化。

随着我国大径级天然林资源的日益短缺,越来越多的工业用材依赖于人工林资源。但人工材存在径级小、材质差、易腐朽、尺寸稳定性差等问题,而高温热处理有望改善木材的性和尺寸稳定性。因此采用高温热处理技术对人工林木材进行处理,无论是从环境保护,还是对于扩大人工林木材的应用范围,实现人工林木材的高效利用,以缓解我国木材矛盾,都具有重要的意义。但木材在热处理过程中伴随着细胞壁主要成分发生不同程度解而导致其力学性能降低,降低程度取决于树种和热处理工艺条件。因此,今后研究的是针对产品的使用场合所需要的力学性质、耐腐性和尺寸稳定性要求确定处理工艺,并关工艺参数进行优化,以建立并形成适合我国人工林杉木树种、产品性质和不同应用领热处理工艺,为人工林杉木的科学利用开拓新的天地。

程大莉, 蒋身学, 张齐生. 2008. 杉木热处理材的耐腐性研究[J]. 木材工业, 22(6): 11-13. DOI:10.3969/j.issn.1001-8654.2008.06.004 |

成俊卿. 1985. 木材学[M]. 北京: 中国林业出版社, 310-311.

|

曹永建, 吕建雄, 孙振鸢, 等. 2007. 国外木材热处理工艺进展及制品应用[J]. 林业科学, 43(6): 104-110. |

邓邵平, 江茂生. 2008. 高温热处理杉木间伐材的抗褐腐性能[J]. 福建农林大学学报:自然科学版, 37(5): 483-486. |

邓邵平, 江茂生, 陈孝云, 等. 2009a. 杉木间伐材高温热处理后化学成分的变化[J]. 林业科学, 45(11): 121-126. |

邓邵平, 杨文斌, 饶久平, 等. 2009b. 热处理对人工林杉木尺寸稳定性的影响[J]. 中国农学通报, 25(07): 103-108. |

方建华, 陈波水, 刘维民, 等. 2004. 菜子油润滑添加剂的摩擦性能[J]. 合成润滑材料, 31(3): 1-5. DOI:10.3969/j.issn.1672-4364.2004.03.001 |

顾炼百, 李涛, 涂登云, 等. 2007. 超高温热处理实木地板的工艺及应用[J]. 木材工业, 21(3): 4-7. DOI:10.3969/j.issn.1001-8654.2007.03.002 |

李坚, 刘一星, 刘君良. 2000. 加热、水蒸汽处理对木材横纹压缩变形的固定作用[J]. 东北林业大学学报, 28(4): 4-8. DOI:10.3969/j.issn.1000-5382.2000.04.002 |

龙超, 郝丙业, 刘文斌, 等. 2008. 影响热处理木材力学性能的主要工艺因素[J]. 木材工业, 22(1): 43-45. DOI:10.3969/j.issn.1001-8654.2008.01.014 |

李惠明, 陈人望, 严婷. 2009. 热处理改性木材的性能分析Ⅰ.热处理材的物理力学性能[J]. 木材工业, 23(2): 43-45. DOI:10.3969/j.issn.1001-8654.2009.02.014 |

李贤军, 刘元, 高建明, 等. 2009. 高温热处理木材的FTIR和XRD分析[J]. 北京林业大学学报, 31(增刊1): 104-107. |

石淑兰, 何福望. 2006. 制浆造纸分析与检测[M]. 北京: 中国轻工业出版社, 37-49.

|

王洁瑛, 赵广杰, 杨琴玲. 2002. 空气介质中热处理杉木压缩木材的蠕变[J]. 北京林业大学学报, 24(2): 52-58. |

徐有明. 2006. 木材学[M]. 北京: 中国林业出版社, 117-118.

|

杨小军. 2004. 木地板尺寸稳定化热处理的研究[J]. 西部林业科学, 33(2): 81-83. DOI:10.3969/j.issn.1672-8246.2004.02.018 |

Boonstra M J, Tjeerdsma B. 2006. Chemical analysis of heat treated softwoods[J]. Holz Roh-Werkstoff, 64: 204-211. DOI:10.1007/s00107-005-0078-4 |

Boonstra M J, van Acker J, Kegel E. 2007. Optimisation of a two-stage heat treatment process: durability aspects[J]. Wood Sci Technol, 41: 31-57. DOI:10.1007/s00226-006-0087-4 |

Borrega M, Kǎrenlampi P. 2008. Mechanical behavior of heat-treated spruce(Picea abies)wood at constant moisture content and ambient humidity[J]. Holz Roh-Werkstoff, 66: 63-69. DOI:10.1007/s00107-007-0207-3 |

Kamdem D P, Pizza A, Jermannaud A. 2002. Durability of heat-treat wood[J]. Holz Roh-Werkstoff, 60: 1-6. DOI:10.1007/s00107-001-0261-1 |

Kortelainen S M, Anyikainen T, Viitaniemi P. 2006. The water absorption of sapwood and heartwood of Scots Pine and Norway Spruce heat-treated at 170 ℃, 190 ℃, 210 ℃ and 230 ℃[J]. Holz Roh-Werkstoff, 64: 192-197. DOI:10.1007/s00107-005-0063-y |

Kubojima Y, Okano T, Ohta M. 2000. Bending strength and toughness of heated-treated wood[J]. J Wood Sci, 46: 8-15. DOI:10.1007/BF00779547 |

Poncsák S, Kocaefe D, Bouazara M, et al. 2006. Effect of high temperature treatment on the mechanical properties of birch(Betula papyrifera)[J]. Wood Sci Technol, 40: 647-663. DOI:10.1007/s00226-006-0082-9 |

Shi J L, Kocaefe D, Zhang J. 2007. Mechanical behavior of Québec wood species he at-treated using Thermo Wood process[J]. Holz Roh-Werkstoff, 65: 255-259. DOI:10.1007/s00107-007-0173-9 |

2009, Vol. 45

2009, Vol. 45