文章信息

- 高振忠, 廖峰, 邓世兵, 郑振杰.

- Gao Zhenzhong, Liao Feng, Deng Shibing, Zheng Zhenjie

- PMUF树脂胶黏剂的制备与性能

- Preparation and Properties of PMUF Resin Adhesive

- 林业科学, 2009, 45(8): 124-128.

- Scientia Silvae Sinicae, 2009, 45(8): 124-128.

-

文章历史

- 收稿日期:2009-03-24

-

作者相关文章

2. 华南理工大学材料科学与工程学院 广州 510640

2. College of Materials Science and Engineering, South China University of Technology Guangzhou 510640

酚醛树脂胶黏剂具有粘接强度高,耐水、耐候及化学稳定性能好等优点,目前已是国外木材加工工业中用量最大的胶种(龚辈凡,2008),主要用于制造结构胶合板、刨花板、纤维板和装饰板等(柳海兰等,2006)。而在我国酚醛树脂胶黏剂的用量较少,木材工业使用的胶黏剂80%以上是脲醛树脂(甘卫星,2006),这是由于酚醛树脂存在颜色深、固化时间长、固化温度高等缺点,同时酚醛树脂价格偏高,国内研究滞后造成的(乔吉超等,2006)。近年来有很多文献报道,将一种或多种单体,如尿素(陶毓博,2005;Kerstin et al., 2006)、三聚氰胺(时君友,2004)、单宁(孙丰文等,2006)等作为改性单体与苯酚、甲醛进行多元共缩聚,从而改进酚醛树脂胶黏剂的性能。

苯酚-三聚氰胺-尿素-甲醛(PMUF)树脂胶黏剂是近年来木材工业中逐渐发展起来的一种适用于室外环境的胶黏剂(林景武等,2000;杜官本等,2006)。制备PMUF树脂的方法最初是在三聚氰胺-尿素-甲醛(MUF)树脂制备的后期加入少量苯酚,但采用这种方法苯酚和三聚氰胺之间几乎很难发生共缩聚反应(Cremonini et al., 1996)。其后Lei等(2006)对这种方法进行改进,将少量苯酚在反应初期先加入到体系中,然后通过调节体系的pH值,使得其能与尿素和三聚氰胺发生共缩聚。本文采用新的合成路线,设定不同的工艺条件制备了PMUF树脂胶黏剂。考察了尿素用量、苯酚用量、三聚氰胺用量及催化剂用量对PMUF树脂胶黏剂性能的影响,确定了最佳的工艺条件,采用DSC确定了其最佳固化时间,并用13C-NMR对其进行了表征。

1 材料与方法 1.1 主要原料及配比本试验用原料及基础配比(正交试验设计得出)如下,试剂均未精制直接使用。甲醛,湖北大学化工厂,分析纯,3.1 mol;尿素,广东光华化学厂有限公司,分析纯,0.7 mol;苯酚,广东光华化学厂有限公司,分析纯,1 mol;三聚氰胺,国药集团化学试剂有限公司,化学纯,0.2 mol;氢氧化钠,广州化学试剂厂,分析纯,0.4 mol;盐酸,广州化学试剂厂,分析纯,适量。

1.2 PMUF树脂的合成及胶合板制作将装有搅拌器、加料器、冷凝器和温度计的四口烧瓶放置在恒温水浴锅中,加入第1批甲醛并调pH值至7~8,然后加入尿素(甲醛与尿素的摩尔比为2:1),升温到(90±2)℃反应40 min;然后加入苯酚和33%的NaOH溶液水溶液,温度保持在(90±2)℃,随后将剩余的甲醛分2次加入(1:1加入),并补加NaOH溶液,保持反应体系的碱度在1.8%左右,反应40 min;最后加入三聚氰胺,待反应完全后测黏度,降温出料。

采用杨木单板[含水率18%~22%,厚度(2.6±0.3)mm]制成3层胶合板,热压温度140 ℃,热压压力1 MPa·m-2,热压时间420 s,涂胶量350 g·m-2,双面涂胶,每个配方压制3块。

1.3 性能测试与表征pH值:用上海康仪仪器有限公司的酸度计进行测试。PMUF树脂游离甲醛含量:按GB/T 14074-2006中3.16进行。PMUF树脂游离苯酚含量:按GB/T 14074-2006中3.13进行。胶合板甲醛释放量:按GB 18580-2001进行,平行测试3次,取平均值。黏度:在温度为(25±0.5)℃的条件下,用上海仪表(集团)供销公司的涂-4杯进行测试。胶合强度:按GB/T 9846-2004将热压的胶合板裁样,按Ⅰ类胶合板方法测试(将试件放入沸水中煮4 h,然后将试件分开平放在63 ℃的空气对流干燥箱中干燥20 h,再在沸水中煮4 h,取出后在室温下冷却10 min测试),平行测试3次,取平均值。13C-NMR:将树脂放入冷冻干燥机干燥后研成粉末,称取样品约100 mg,溶于0.5 mL全氘化二甲基亚砜(DMSO-d6)样品管中,四甲基硅烷(TMS)为内标(δ=0),然后用德国BRUKER公司生产的Avance 600型核磁共振仪进行测试。测试温度20 ℃,驰豫时间10 s,扫描次数5 000~10 000次,谱宽300×10-6 ppm。DSC:将树脂放入冷冻干燥机干燥后研成粉末,称取样品5~10 mg,然后用德国netzsch公司生产的DSC 204 F1 Phoenix型差示扫描量热仪进行测试。测试在氮气氛围下,气流量为80 mL·min-1,温度范围为40~200 ℃,升温速率为5,10,15和20 K·min-1。

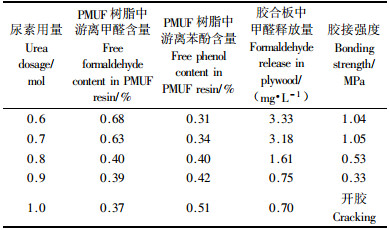

2 结果与讨论 2.1 尿素用量对PMUF树脂胶黏剂性能的影响固定甲醛、苯酚、三聚氰胺和NaOH的摩尔比为3.1:1.0:0.2:0.4,尿素用量对PMUF树脂胶黏剂的影响如表 1所示。可以看出,随着尿素用量的增加,PMUF树脂胶黏剂中游离甲醛含量逐渐降低,游离苯酚含量逐渐上升,胶合板中游离甲醛含量和胶接强度逐渐降低。这是因为尿素能与甲醛起反应,生成羟甲基脲,尿素用量越大,消耗的甲醛越多,所以游离甲醛含量不断减小,而后与苯酚反应生成羟甲基酚的甲醛含量减少,所以游离苯酚含量增大。另外尿素的加入会增加体系固化后亲水基团(羟甲基、氨基等)的含量,使树脂的耐水性下降,胶接强度降低。综合考虑,尿素最佳用量为0.7 mol。

|

|

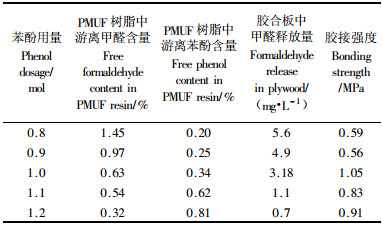

固定甲醛、尿素、三聚氰胺和NaOH的摩尔比为3.1:0.7:0.2:0.4,苯酚用量对PMUF树脂胶黏剂性能的影响如表 2所示。可以看出,随着苯酚用量的增加,PMUF树脂胶黏剂中游离甲醛含量逐渐降低,胶合板中甲醛释放量也逐步减少,而胶接强度在苯酚用量为1 mol时最大。这是因为在碱性条件下苯酚能与甲醛反应生成一羟甲基酚和多羟甲基酚,从而降低树脂中游离甲醛含量。苯酚可以使胶黏剂体系含有极性基团,从而促进对材料的浸润和胶接;但继续增加酚的用量,会增加一羟甲基酚的产生,反而使胶接强度略有下降后再上升。为了兼顾性能与价格的平衡,苯酚用量以1 mol最佳。

|

|

固定甲醛、酚醛、尿素和NaOH的摩尔比为3.1:1.0:0.7:0.4,三聚氰胺用量对PMUF树脂胶黏剂性能的影响如表 3所示。可以看出,随着三聚氰胺用量的增加,PMUF树脂胶黏剂中游离甲醛含量逐渐减小,游离苯酚含量变化不大,胶接强度逐渐增大。这是因为,三聚氰胺能与甲醛反应生成羟甲基三聚氰胺及多羟甲基三聚氰胺,从而降低树脂中游离甲醛含量,而且生成的羟甲基三聚氰胺在固化时能起到固化剂的作用,与羟甲基脲和羟甲基酚发生缩聚反应,从而增加胶合板的胶接强度。试验发现三聚氰胺用量以0.3 mol为宜。

|

|

由于2.3的研究结果与正交设计优化配比有差异,当三聚氰胺的用量为0.3 mol时PMUF树脂性能更好,因此固定甲醛、酚醛、尿素和三聚氰胺的摩尔比为3.1:1.0:0.7:0.3。NaOH用量对PMUF树脂胶黏剂性能的影响如表 4所示。可以看出,随着NaOH用量的增加,PMUF树脂胶黏剂中游离甲醛含量、游离苯酚含量和胶接强度均逐渐降低。这是因为NaOH主要起催化剂的作用,它使苯环变成苯氧负离子,从而增加了苯环上可与甲醛进行加成反应的邻对位上的电子云及电负性,使苯酚与甲醛反应生成一、二、三羟甲基酚的能力提高,一定程度上增加了PMUF树脂的交联度。但碱用量过多,反应激烈不易控制,且制成树脂碱性太大,易腐蚀木纤维,反而造成强度的降低。另外,NaOH是低分子物质,在树脂的合成过程中它们夹杂在树脂网络中,破坏树脂网络的连续性,也使强度降低,稳定性下降,贮存一段时间后出现分层现象。试验发现NaOH用量以0.5 mol为宜。

|

|

图 1中的a,b,c分别是酚醛-尿素-甲醛(PUF)树脂、酚醛-三聚氰胺-甲醛(PMF)树脂和PMUF树脂的13C-NMR谱图。其中,PUF和PMF依据参考文献制备(He et al., 2003;Sidhu et al., 2007)。PUF的13C-NMR分析参见文献(He et al., 2003;韩书广等,2007),PMF的13C-NMR分析参见文献(Sidhu et al., 2007)。

|

图 1 PUF,PMF及PMUF树脂的13C-NMR谱图 Figure 1 13C-NMR spectrum of PUF, PMF and PMUF resins |

本论文采用的合成工艺虽然与参考文献(Cremonini et al., 1996;Lei et al., 2006;杜官本等,2006)有所不同,但其对分析图 1c PMUF的谱峰归属情况仍有借鉴意义。通过比较图 1a,1b和1c谱峰的区别,可以得出,在图 1c PMUF的谱图中,δ=34.56处的化学位移归属于o-Ph-CH2-Ph-p结构,δ=66.7和δ=71.8处的化学位移归属于Ph-CH2-O-CH2-Ph结构,说明酚醛树脂的缩聚存在2种结构;δ=40.6处的化学位移归属于o-Ph-CH2-NH-结构,说明苯酚能与三聚氰胺或尿素发生共聚;δ=60.1处的化学位移归属于-N(CH2)CH2N(CH2)-结构,说明尿素和三聚氰胺主要是以支化形式存在;δ=67.1处的化学位移归属于-NHCH2OCH2NH-,表明在碱性条件下,尿素和三聚氰胺除了发生加成反应外,也进行了各自的缩聚反应;δ=124.7,δ=127.7和128.9处的化学位移分别代表苯环上邻位、间位及对位取代的碳结构,δ=157处的化学位移归属于苯环上羟基位的碳结构;δ=158.4处的化学位移归属于-NHCONH-结构;δ=165.8~167.3处的化学位移归属于三嗪环上的碳结构。通过上述分析,以及比较图(a)和(b)类似化学位移的偏移,证明在本试验条件下酚醛、尿素、三聚氰胺和甲醛发生了共缩聚反应(Ida et al., 2006)。另外,在图 1a和b中δ=83.0,δ=81.8,δ=87.4处的吸收峰,说明在PUF树脂和PMF树脂中存在水合甲醛,而在图 1c中这几处的吸收峰消失,表明试验制备的PMUF树脂能有效地降低游离甲醛含量。

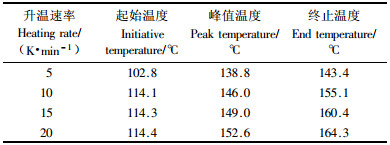

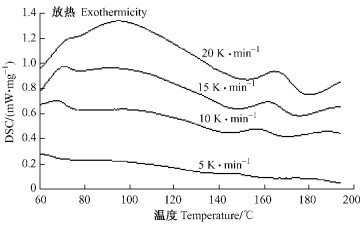

2.6 DSC分析及最佳固化温度图 2是甲醛、苯酚、尿素、三聚氰胺和NaOH的摩尔比为3.1:1.0:0.7:0.3:0.5时(最佳配比),PMUF树脂胶黏剂在不同升温速率时的DSC曲线,分析结果见表 5(Shokrolahi et al., 2005)。从图 2可以看出,放热峰随着升温速率的升高而变得明显。从表 5可以看出,固化反应放热峰峰值温度和终止温度均随着升温速率的升高而升高,这是因为升温速率增加,dH/dt增大,即单位时间内产生的热效应越大,产生的温度差就越大,从而导致固化反应的放热峰相应地向高温方向移动。

|

图 2 PMUF树脂胶黏剂不同升温速率的DSC曲线 Figure 2 DSC curves of different heating rate of PMUF resin adhesive |

|

|

在实际生产中,由于设备条件及生产工艺要求,一般都采用等温固化的方法。树脂在固化时如果温度过低,会延长固化时间,甚至导致固化不完全等缺陷;温度过高,则容易发生副反应,能耗较高,固化层发生热降解,胶接性能变差。

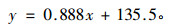

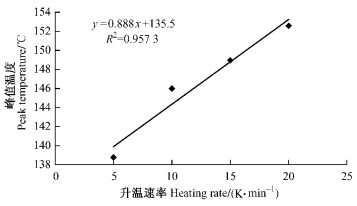

为了得到PMUF树脂胶黏剂的最佳固化温度,将不同升温速率下的峰值温度与升温速率作图,如图 3所示。对数据进行线性回归,从而得到升温速率与固化放热峰顶温度的关系式为:

|

|

图 3 升温速率与峰值温度的关系 Figure 3 Relation between peak temperature and heating rate |

令x=0,y=135.5,该体系的最佳固化温度为135.5 ℃。

3 结论1) 在碱性条件下通过缩聚的方法,首先尿素与甲醛反应生成羟甲基脲,然后加入苯酚保证体系的胶接强度,最后加入三聚氰胺作为捕醛剂和固化剂,最终制得低毒、低成本、高性能的PMUF树脂胶黏剂。

2) 尿素用量、酚醛用量、三聚氰胺用量及NaOH用量对PMUF树脂胶黏剂的游离甲醛含量、游离苯酚含量、甲醛释放量和胶接强度均有影响,当甲醛、苯酚、尿素、三聚氰胺和NaOH的摩尔比为3.1:1.0:0.7:0.3:0.5时,PMUF树脂胶黏剂性能最佳,其各项性能指标为黏度110 mPa·s,颜色暗黄,pH值11.50,固体含量49.6%,游离甲醛含量0.21%,游离苯酚含量0.36%,可被溴化物含量8.1%,甲醛释放量0.65 mg·L-1,胶合强度1.06 MPa,贮存期60天。

3) PMUF树脂胶黏剂固化时放热峰峰值温度和终止温度均随着升温速率的升高而升高,体系的最佳固化温度为135.5 ℃。

杜官本, 雷洪. 2006. PMUF共缩聚树脂制备过程中分子结构变化特征的研究. 北京林业大学学报, 28(6): 132-136. DOI:10.3321/j.issn:1000-1522.2006.06.024 |

甘卫星. 2006. 我国木材胶粘剂的发展现状. 国际木业, 12: 34-36. |

龚辈凡. 2008. 我国大陆胶粘剂市场现状及发展预测. 粘接, 29(1): 1-5. DOI:10.3969/j.issn.1001-5922.2008.01.001 |

韩书广, 吴羽飞, 卢晓宁. 2007. 三聚氰胺改性脲醛树脂化学结构及反应过程的13C-NMR研究. 南京林业大学学报:自然科学版, 31(6): 82-86. |

林景武, 肖兆麟. 2000. 苯酚-三聚氰胺-尿素-甲醛胶粘剂的合成与应用. 林产工业, 27(4): 28-30. DOI:10.3969/j.issn.1001-5299.2000.04.008 |

柳海兰, 张南哲. 2006. 木材工业用酚醛树脂胶粘剂的现状及研究进展. 延边大学学报:自然科学版, 32(2): 118-122. |

乔吉超, 胡小玲, 管萍. 2006. 酚醛树脂胶粘剂的研究进展. 中国胶粘剂, 15(7): 45-48. |

时君友. 2004. 改性酚醛树脂胶粘剂的研究. 北华大学学报:自然科学版, 5(1): 75-79. |

孙丰文, 张齐生, 孙达旺. 2006. 落叶松单宁酚醛树脂胶粘剂的研究与应用. 林业科技开发, 20(6): 50-52. DOI:10.3969/j.issn.1000-8101.2006.06.015 |

陶毓博. 2005. 尿素改性酚醛树脂胶粘剂的研究. 林产工业, 32(1): 13-16. DOI:10.3969/j.issn.1001-5299.2005.01.004 |

Cremonini C, Pizzi A, Tekely P. 1996. Improvement of PMUF adhesives performance for fireproof plywood. Holz Als Roh-und Werkstoff, 54(1): 43-46. DOI:10.1007/s001070050130 |

He Guangbo, Riedl B. 2003. Phenol-urea-formaldehyde cocondensed resol resins: their synthesis, curing kinetics, and network properties. Journal of Polymer Science, 41(16): 1929-1938. DOI:10.1002/(ISSN)1099-0488 |

Lei Hong, Pizzi A, Du Guanben, et al. 2006. Variation of MUF and PMUF resins mass fractions during preparation. Journal of Applied Polymer Science, 100(6): 4842-4855. DOI:10.1002/(ISSN)1097-4628 |

Ida P, Urša Š, Matjaž K. 2006. Characterization of phenol-urea-formaldehyde resin by inline FTIR spectroscopy. Journal of Applied Polymer Science, 99(5): 2016-2028. DOI:10.1002/(ISSN)1097-4628 |

Kerstin S, Dirk G, Harald P. 2006. Preparation of phenol-urea-formaldehyde copolymer adhesives under heterogeneous catalysis. Journal of Applied Polymer Science, 102(3): 2946-2952. DOI:10.1002/(ISSN)1097-4628 |

Shokrolahi F, Sadi M, Shokrolahi P. 2005. A study on curing kinetic of bisphenol-F using benzyl dimethyl amine by isothermal DSC. Journal of Thermal Analysis and Calorimetry, 82(1): 151-156. DOI:10.1007/s10973-005-0856-6 |

Sidhu A S, Ellis S C. 2007. Evaluation of performance of phenol melamine formaldehyde resins for plywood. Forest Products Journal, 57(10): 58-63. |

2009, Vol. 45

2009, Vol. 45