文章信息

- 李成元, 李传信.

- Li Chengyuan, Li Chuanxin.

- 小径低等原木加工利用中的制材-干燥-纵剖技术

- Technique of Sawing-Drying-Ripping (SDR) in Utilizing Small-Diameter and Low-Grade Oak Log

- 林业科学, 2007, 43(10): 100-105.

- Scientia Silvae Sinicae, 2007, 43(10): 100-105.

-

文章历史

- 收稿日期:2006-03-17

-

作者相关文章

我国锯切用原木中, 小径级低等级原木比例日增。小径级原木中, 直径24 cm以下、等级自2等以下的柞木(Quercus mongolicus)原木因价格低廉, 大量用于实木产品生产中。这些原木幼龄材比例大、材质差、木材缺陷(节子、矿物线)多、径级小、生长应力大、锯材出材率低、制材生产率下降、干燥损失严重, 制材、干燥及深加工难度大, 因而, 最终产品生产成本高, 严重限制和阻碍了小径级低等级柞木原木的有效加工利用。

Maeglin(1979)、Boone等(1980)、Daniel(1987)将原木锯剖为毛边板后进行人工干燥, 然后进行纵剖, 有效地控制了变形, 该工艺称为制材-干燥-纵剖(SDR)工艺。该工艺应用于槭木(Acer)和杨木(Populus)的加工取得了令人满意的效果。国内虽有不少有关小径级阔叶材制材或干燥方面的研究报道(朱政贤等, 1999), 但未把制材和干燥联系起来进行研究。

本研究旨在结合我国木材工业实际情况, 从制材、干燥、深加工之间的内在联系和影响探索有效加工利用小径级低等级原木的新技术, 这对于缓解当前木材供需矛盾、人工林加工利用有重要意义。

1 材料与方法 1.1 生产试验厂概况沈阳市天发木业年加工3 000 m3小径级柞木原木。制材车间:原木长度2 m。原木直径:14~24 cm。原木等级:3等。锯材厚度:40 mm, 锯材宽度:60、70、95、130、160、195和230 mm, 锯材长度400~2 000 mm。锯材质量要求:130 mm以下, 允许钝棱10%; 130~195 mm, 允许板材一侧钝棱20%; 195 mm以上, 允许钝棱20%。下锯方法以四面下锯法为主。生产工艺:跑车带锯→主力锯→板皮锯→裁边锯→截断锯。干燥车间:50 m3顶风型蒸汽干燥窑, 国产设备, 手动控制。集成材车间:以台湾设备为主, 工艺流程为:横截或纵剖→两面刨光→纵剖→横截→分等→指接→四面刨光→横拼→砂光→修补→裁边。集成材分为5等:特等材、一等材、二等材、三等材、四等材。

1.2 试验设计 1.2.1 锯解误差的确定1) 锯解误差测量方法 抽取25组锯材, 每组4块锯材, 每组内锯材连续抽取, 而且每块锯材不许翻转或调头。抽取的锯材两端20 cm以内每边用游标卡尺测量3点, 并做好纪录。

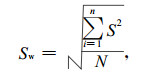

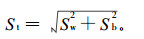

2) 锯解误差计算 ①计算每块锯材的平均厚度。②计算整体样本的板内误差Sw:

|

式中:N为剔除可疑数据后的锯材块数。

③ 计算整体样本的板长度方向板内差Swl、每边板长度方向板内差Swl1和Swl2:

|

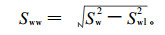

④ 计算整体样本宽度方向板内差Sww (Steve, 1984) :

|

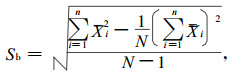

⑤ 计算整体样本板间差Sb:

|

式中:

⑥ 计算整体样本的锯解误差St:

|

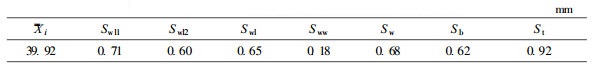

天发木业名义厚度为40 mm的柞木锯材100块锯解误差测量和计算结果如表 1。

|

|

3) 锯解误差分析 由表 1可看出:影响St的主要因素是Sw, 影响Sw的主要因素是Swl, 即板长度方向板内差较大。这说明锯路不直与锯条稳定性有关。影响锯条稳定性的因素较多, 如适张度大小、锯卡间隙、张紧力大小等。

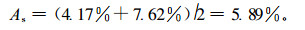

1.2.2 毛料厚度的确定1) 测取平均干缩率As 天发木业实测的两面下锯法锯制的标准的径切板(10块)和标准的弦切板(10块)的径向干缩率为4.17%, 弦向干缩率为7.62%, 生产中多数板材为半弦(径)切板, 故:

|

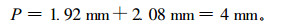

2) 测量刨光余量P 天发木业两面刨可达到的刨削厚度为1.92 mm, 四面刨刨削厚度为2.08 mm, 故:

|

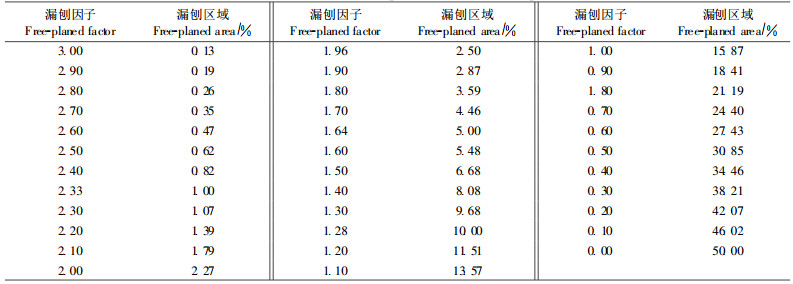

3) 漏刨因子L的确定(Steve, 1984) 从表 2中可查到漏刨区域为5%时, L=1.645。

|

|

4) 毛料厚度T的计算 T=LSt+ (F+P) / (1-As)。式中:F为最终产品尺寸, mm。

天发木业集成材指接宽度为23、27、32 mm, 按上式计算的毛边板厚度如下:指接条宽度23 mm时, T=1.645×0.92 + (23+4) / (1-0.058 9) =30.19 mm, 取30 mm; 指接条宽度27 mm时, T=1.645×0.92 + (27+4) / (1-0.058 9) =34.44 mm, 取35 mm; 指接条宽度32 mm时, T=1.645×0.92+ (32+4) / (1-0.058 9) =39.75 mm, 取40 mm。

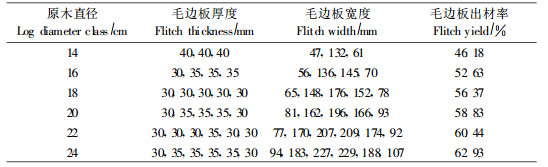

1.3 最大出材率软件设计 1.3.1 软件设计要求1) 原木直径:14、16、18、20、22、24 cm; 2)毛边板厚度:30、35、40 mm; 3)毛边板宽度不限, 钝棱率取0%; 4)大带锯锯口宽度3 mm; 5)不同直径原木设计出材率最高的主产(毛边板), 副产不予考虑。

1.3.2 软件设计原理依据最大出材率原理, 无钝棱最大方材每边尺寸为0.71 d (d为原木直径), 最大无钝棱方材边部板皮最大出材率厚度为0.1 d, 所以, 在0.91 d (0.71 d+0.1d+0.1 d)范围内安排主产厚度。

1.3.3 软件的组成及功能本设计采用Delphi语言编写, 由于本设计所采用的是结构化设计语言, 因此整个软件部分由大量相对独立的功能模块组成, 根据功能模块的不同可以将整个软件分为:初始化模块、方案选择模块、说明模块部分。软件设计结果见表 3。

|

|

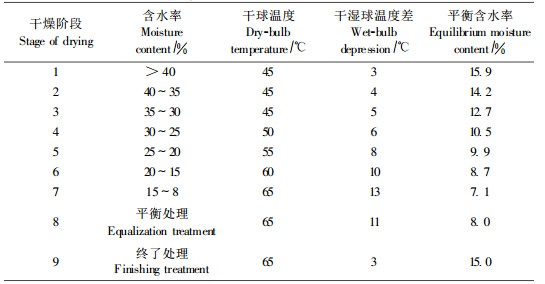

1) 保证干燥质量前提下, 缩短干燥周期; 2)依据窑型、窑的性能(密封性、保温性、风速大小及均匀性)、设备状态、锯材的具体条件(初含水率高低及差异、新材比例、锯材厚度和宽度)决定干燥基准, 逐步调整以完善干燥基准; 3)采用低温干燥基准; 4)干燥初、中期低速干燥, 干燥后期加速干燥; 5)考虑小径级柞木毛边板心边材含水率差异大, 终了处理之前须进行平衡处理; 6)终了处理的主要目的是消除应力, 加强终了处理强度以消除生长应力和残余应力。

1.4.2 小径级柞木毛边板干燥基准的制定美国农业部制定的商业用木材干燥基准中低等级红木的干燥基准(Sidney et al., 1988)的最后两阶段干球温度变化剧烈, 这是在保证窑内所有板材含水率都低于12%的条件下才是安全的, 生产中往往由于各种因素(如风速不均、装窑不规范、含水率显示误差等)窑内各部分木材的干燥是不均匀的, 尤其是本试验用干燥窑为手动控制, 无法检测窑内各部分含水率, 因此, 有些木材含水率仍高时剧烈的升温具有危险性, 又根据孙品等(1990)和孟祥柏等(1994)的研究, 干燥第一阶段干球温度确定为45 ℃, 干燥最后阶段干球温度确定为65 ℃ (表 4)。

|

|

为了缩短锯割时间将原有剖料→剖分→裁边→截断工艺, 改为剖料→裁边工艺。具体操作如下:在原木楞场挑选60根原木, 按GB/T 4817-1995阔叶树锯切用原木尺寸、公差、分等对已挑选的原木评等和检量, 结果列表 5。将原木截成1.3 m木段以减少原木弯曲度造成的木材损失。木段上料后, 在最差(具有最严重木材缺陷)材面的相对面上轻度沿着原木边部锯下薄板皮后90°向里翻转原木, 将着锯面扣到车盘上, 卡紧原木, 平行于原木中心线锯下板皮, 然后依次锯下毛边板。接近原木中心时, 将原木向里翻转180°后, 卡紧原木继续锯下板皮和毛边板, 直到锯割完毕。从跑车带锯机锯割下来的毛边板在单锯片裁边机上平行于毛边板边部轻度裁边以提高干燥装载量。评等和测量材积中的板材宽度以小头有效宽度(着锯面宽度)为准。毛边板堆积成材堆, 材堆中的每层板材中毛边板的大小头交错排列的。隔条为25 mm×30 mm截面的落叶松(Larix gmelinii)干材制成, 材堆中隔条基本上成垂线, 材堆两端面的隔条凹进量为10~25 mm, 材堆两边隔条伸出量约5 mm(李成元, 1999)。

|

|

在干燥窑内, 最上层材堆上面压了重物(水泥块), 重物与顶棚之间留出20 cm空间, 材堆侧面之间距离约10 cm, 材堆侧面与墙壁间距为1.5 m以增加干燥窑高度方向气流速度均匀。毛方断面尺寸为60 mm×80 mm, 在干燥窑高度方向基本成垂线。30 mm厚度杨木板材拼接成挡风板, 挡住了材堆端面与侧墙空隙。挑选了6块含水率检验板, 尽可能代表窑内各部分板材的含水率。

采用称重法测量6块含水率检验板的初含水率, 平均初含水率为62.4%, 最高初含水率为65.8%, 最低初含水率为48.4%。毛边板厚度为40、35、30 mm, 长度为1.3 m, 宽度不限。干窑启动后, 干球温度达到30 ℃后, 升温速度控制在1 ℃·h-1, 干球温度达到45 ℃后逐渐拉开温差, 把温差速度控制在0.5 ℃·h-1。整个干燥过程无中间处理。当最干的检验板含水率达到8%时, 开始进行平衡处理, 当最湿的检验板含水率达到8%时, 结束平衡处理, 然后将干球温度降到50 ℃后进行终了处理30 h。

2.3 集成材车间出窑后的板材在冷棚存放了两周后, 送进集成材车间加工。首先对个别翘弯锯材进行纵剖, 进两面刨刨光后的板材送到6锯片纵剖锯纵剖, 纵剖宽度为29、22和20 mm, 纵剖后的板条在横截锯上进行横截和分等, 刨光材的长度不限, 等级为特等材、一等材、二等材、三等材、四等材共5个等级。刨光材按等级堆垛后在车间内放置3~5 d, 目的在于均衡刨光材的含水率, 因为国产手动控制干燥窑最终含水率均匀度全部控制在8%~12%是困难的, 尤其小径级柞木心边材含水率差异较大的情况下更是如此。然后, 进行指接、刨光、横拼、砂光、分等、修补处理。

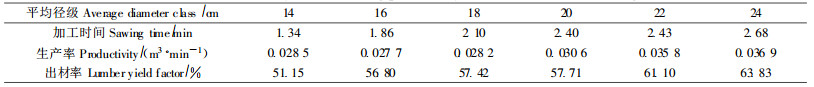

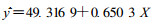

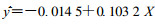

3 结果与分析相同生产条件(原木、设备、人员、刨光材)下的对比数据(表 5)表明, 与原有生产方式(我国大部分集成材厂的作法)相比较, 本项目技术所达到的指标为:1)锯割原木时间减少了5%; 2)锯材出材率提高了1.31%。小径级阔叶树原木来自天然次生林或速生人工林, 径级小, 节子多, 弯曲度大。小径级原木的直径与锯材出材率和生产率有紧密联系。天发木业原有制材生产方式下, 测取的小径级柞木锯材出材率、生产率列于表 6。由表 6得到锯材出材率回归方程为:

|

|

从回归方程可知:小径级原木直径越小, 锯材出材率越低, 生产率越低, 因而, 生产成本亦越高。这是小径级原木制材加工的特点, 也是小径级原木加工利用首先要解决的问题。解决问题的途径有二:一是提高锯材出材率, 二是提高生产率。

为了提高锯材出材率, 采用了下列技术措施:①采用两面下锯法, 提高了锯材出材率; ②助电子计算机, 设计了不同直径原木的最大出材率锯材尺寸; ③采用新的加工余量计算方法, 降低了加工余量。小径级原木生产率低的原因有二:一是随着原木直径变小锯材出材率降低; 二是随着原木直径变小, 在现有带锯生产线上加工小径级原木时, 固定、摇尺、翻转原木困难, 且所需时间延长; 工艺流程过长, 也导致了加工时间延长。本研究采用两面下锯法, 将现有的跑车带锯机→主力带锯机→板皮带锯机→裁边圆锯机组成的工艺流程改为跑车带锯机→截断圆锯机组成的工艺流程, 缩短了工艺流程, 减少了原木翻转次数和卡紧原木次数。

3) 锯材等级率下降。一等锯材减少了1.17%, 二等锯材减少1.30%, 但三等锯材增加2.57%。原因是两面下锯对数量较多的一般木材缺陷选择性差, 结果将一般木材缺陷分散在更多的毛边板材面, 导致锯材等级率降低。

4) 干燥周期缩短了2.2 d, 体积干缩率减少了7.09%。这与低温干燥有关。

5) 刨光材出材率提高了9.3%, 等级率也上升了:特等材提高了2.29%, 一等材提高了0.63%, 二等材减少了1.54%, 三等材提高了2.11%, 四等材减少了3.49%。其原因可能是:

① 通过毛边板形式和适当干燥工艺有效的控制了毛边板的变形。小径级阔叶树原木中锯割出来的锯材, 因次生壁中层微纤丝角度大, 故心材部分纵向干缩大, 干燥中常产生边弯(crook); 毛边板两边裁边量不等时, 因不能平衡两侧纵向生长应力, 干燥过程中也会产生边弯; 幼龄材的弦径向干缩差异大, 干燥中常产生横弯(cup)和开裂。采用两面下锯法将小径级阔叶树原木锯剖成毛边板, 则可解决上述问题, 这也是SDR技术的关键所在。理由是:毛边板平衡板宽度方向纵向生长应力, 限制侧向弯曲变形(边弯); 毛边部分限制边弯变形; 干燥后期的干燥应力可部分抵消纵向生长应力(Robert et al., 1983)。同样道理, 幼龄材纵向干缩大引起的边弯也通过毛边板干燥得以解决。

② 应用软件设计和减少总割锯面和裁边锯口损失, 提高了毛边板的出材率。

③ 由原来的2次裁边(制材时裁边, 干燥板材纵剖时仍裁掉边条)变成了一次裁边, 有效利用了原木尖削部分木材。

④ 刨光材长度不受限制(任意长度)的条件下, 刨光材横截工序剔除木材缺陷时, 随木材缺陷扔掉的木材损失少。

⑤ 减少了加工余量, 原来的36 mm厚度变为35 mm, 32 mm厚度变为30 mm。

4 结论在我国现有设备条件下, 利用小径级低等级柞木原木生产国内销售集成材时, 软件设计锯材尺寸, 正确确定加工余量后, 在剖料-裁边工艺下, 采用两面下锯法锯剖毛边板; 对毛边板进行低温干燥, 强化终了处理; 干燥的毛边板刨光后纵剖和横截, 不仅减少锯割原木时间5%, 而且未降低集成材等级率的前提下, 提高了原木到集成材木材利用率5.41%。

李成元. 1999. 吉林省木材干燥设备和工艺存在的主要问题和改进措施. 林产工业, 26(3): 37-39. DOI:10.3969/j.issn.1000-2006.1999.03.009 |

孟祥柏, 姜福来. 1994. 榆树干燥特性及干燥工艺中几个问题的探讨. 林业科技, 19(4): 40-42. |

孙品, 李智. 1990. 柞木板材除湿干燥初探. 林业科技, 15(4): 27-29. |

朱政贤, 熊长棣, 姜日顺, 等.1999.东北九种阔叶树小径木干燥技术的研究.中国林学会木材工业分会论文集(16), 1-85

|

Boone RS, Maeglin R R.1980.High temperature drying of 7/4 yellow-poplar flitches for S-D-Rstuds.USDAForest Serv Res Pap FPL365Forest Prod Lab Madison Wis9

|

Daniel C. 1987. Live-sawinglow-grade red oaklogs. Forest Products Journal, 37(10): 49-52. |

Maeglin R R. 1979. Could S-D-Rbe an answer tothe aspen oversupply problem?. North Loggger and Timber Process, 27(8): 24-25. |

Robert R M, Boone RS. 1983. Manufacture of quality yellow-poplar studs usingthe saw-dry-rip (S-D-R) concept. Forest Products Journal, 33(3): 11. |

Sidney B R, Kozlik CJ, Bois PJ, et al. 1988. Dry kiln schedules for commercial woods. United States Department of Agriculture, 56. |

Steve J. 1984. Anewapproachto calculatingtarget size. Forest Products Journal, 34(9): 53-60. |

2007, Vol. 43

2007, Vol. 43