文章信息

- 余养伦, 于文吉, 王戈.

- Yu Yanglun, Yu Wenji, Wang Ge.

- 桉树单板层积材的制造工艺和主要性能

- Manufacturing Technology and Main Properties for Laminated Veneer Lumber of Eucalyptus

- 林业科学, 2007, 43(8): 154-158.

- Scientia Silvae Sinicae, 2007, 43(8): 154-158.

-

文章历史

- 收稿日期:2006-03-15

-

作者相关文章

2. 国际竹藤网络中心 北京 100102

2. International Center of Bamboo and Rattan Beijing 100102

随着木材需求量的增加,木材资源陡减,世界木材资源正经历着从主要来自天然林到主要来自人工林的重大转变,合理地利用人工林资源是林业研究的重要课题(江泽慧,2002)。桉树(Eucalyptus)萌芽能力强、生长快、干形通直,现已成为世界上最具有经济活力和市场前景的人工林树种之一。全世界桉树种植面积800万hm2,我国的种植面积约为155万hm2,木材蓄积量达6 000万m3(Turnbull,1991;殷亚方等,2001)。目前,桉树主要用于生产木片、造纸工业,也有部分用于木材加工和人造板工业。在人造板工业中,桉树主要用于纤维板生产,也有少量用于胶合板和刨花板生产。由于桉树的生长应力大,干燥过程中易产生皱缩、开裂,板材在锯解后易变形弯曲、开裂;木材耐腐性较弱,不易进行防腐处理;有脆心、应拉木和节疤等缺陷,极大地限制了桉树的高附加值和高效的利用。我国除了一些小型木材加工厂利用桉树人工林木材生产包装箱板和小工艺品以外,也有部分工厂采用桉树单板为芯板生产集装箱底板和水泥模板。

单板层积材(laminated veneer lumber,LVL)是一种新型结构板材,与OSB、PSL、MDF一起为20世纪80年代世界各国新开发的一个人造板新品种,在美国、日本、芬兰等国家发展较为迅速(Gen,1999)。单板层积材单向叠层复合的结构特点决定了它是人造板材料中模拟树木生长形成木材天然特性(各向异性、层状结构等)最为逼真的一种材料(Baldwin,199 5;Kamala et al., 1999;Wang et al., 2005)。国内外对桉树单板化利用进行了一系列研究:分析了用桉树代替热带雨林阔叶材生产胶合板和LVL的可行性(Ozarska,1999;Jessica,2003);研究了单板等级、树种、热压工艺和胶种对桉树单板层积材物理力学性能的影响(Aydin et al., 2004;Wang et al., 2005);用Black Butt桉(Eucalyptus pilularis)生产的层积材胶合性能达到了耐久性结构用材料性能要求(Mathieu et al., 2004);用从海狸香[从大戟属(Euphorbia)植物中提取出的海狸香油(castor oil)]合成的油基聚氨酯胶和桉树试验生产7层14 mm厚胶合板,胶合强度超过欧洲人造板标准(EN314-2,1 993),静曲强度和弹性模量超过巴西胶合板标准(NBR9532)(Fabricio et al., 2004);探讨了桉树解剖构造、收缩率、桉树pH值、缓冲容量、热压工艺(包括压力、时间、温度)和涂胶量等对胶合性能影响,产品性能超过国家一类胶合板胶合强度要求(赵荣军,2002;余养伦等,2006)。但有关用桉树生产单板层积材在国内尚未见报道。

为了开发速生桉树小径材在木质结构材领域的应用,提高其利用价值,本文从单板层积材热传导性能、热压温度、单板厚度和单板层数对层积材静曲强度和弹性模量等性能进行研究,以求为桉树单板化利用提供一些借鉴。

1 材料与方法 1.1 材料桉树单板选用尾叶桉(E. urophylla),采自广东湛江,胸径15 ~20 cm,幅面尺寸110 cm×90 cm,含水率8%~9%。酚醛胶,取自太尔公司,固含量44%,pH值12.5,粘度220 mPa·s,密度1.200 g·cm-3。

试验设备:QD-100试验热压机,205 B4C-20KC多端口测温仪,MWD-10B万能力学试验机,XL3 0 ESEM-FEG场发射环境扫描电子显微镜,美国FEI公司。

1.2 工艺流程将单板裁成50 cm×40 cm(长×宽),放入烘箱中干燥,温度控制在60~80 ℃,终含水率控制在3%~4%。按试验设定的涂胶量,采用双面涂胶法涂胶。涂胶后陈放2 h再进行组坯,放入热压机中热压,热压参数按试验设定进行。热压时采用厚度规,每组平行压制3张板,每张板各取3个试件,结果取其平均值。热压后的胶合板存放24 h后裁边、取试件,试件的检测参照GB/T 17657-1999和GB/T 9846.1-9846.8-2004进行。

工艺流程:桉树单板→裁剪→涂胶→陈放→组坯→热压→取样→检测。

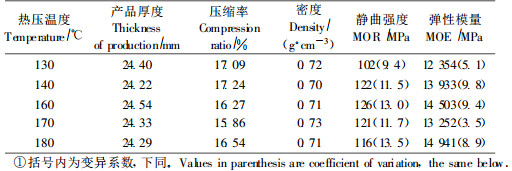

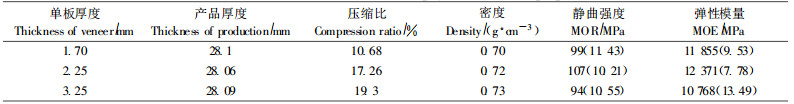

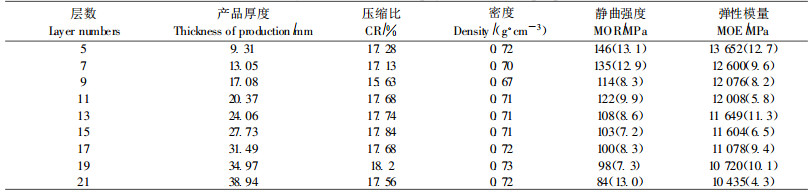

1.3 工艺参数采用单因素试验方法。固定工艺参数为:热压压力4 MPa;热压时间1.0 min·mm-1;施胶量250 g·m-2;密度0.70 g·cm-3。变动工艺参数为:热压温度取130、140、160、170和180 ℃ 5个水平,板坯13层,单板厚度2.25 mm;单板厚度取1.70、2.25和3.25 mm 3个水平,板坯取19、17和13层,热压温度140 ℃;单板层数取5、7、9、11、13、15、17、19和21层9个水平,单板厚度2.25 mm,热压温度140 ℃。

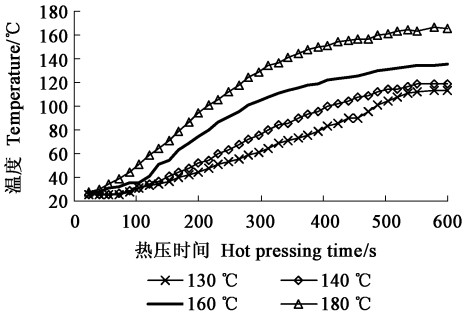

2 结果与分析 2.1 桉树单板层积材热压升温曲线木材热传导性能是木材加工和利用的重要物理性质。热传导性能是热压工艺制定的重要依据之一,与层积材的热压时间、板材力学性能、生产和经济效率密切关系。图 1为热压温度分别为130、140、160和180 ℃时13层板坯中心层温度随时间变化的曲线图。随着热压温度的升高,升温速率增大,当热压温度为130 ℃,600 s时芯层的温度仅为113 ℃,胶层达不到酚醛胶第二步固化温度120 ℃(黄发荣,2003);随着温度的增加,芯层的温度升高,当温度为140、160和180 ℃时,芯层达到120 ℃的时间分别为546、392和263 s,随着热压温度升高,板坯内的温度梯度增大,传热速率加快;温度增加,单位时间内板坯形成的过热蒸汽蒸发量增多和过热蒸汽的温度升高,在压力的作用下,过热蒸汽将热量传递给板坯芯层,使芯层快速升温。图 2为不同层数桉树板坯芯层升温曲线,从图 2可以看出,随着层数的增加,板坯芯层升温速率减慢,芯层的温度较低,表芯板的温差扩大,5、7、9、11和13层芯层到达120 ℃的时间分别为108、160、253、402和546 s,板材的厚度与升温速率并非线性关系,制定热压时间时应予以考虑。

|

图 1 不同热压温度13层板坯芯层的升温曲线 Fig. 1 Thermo transfer curve of 13 layers' LVL mid-layer in different hot pressing temperature |

|

图 2 不同层数板坯芯层的升温曲线 Fig. 2 Thermo transfer curve of mid_layer in different layer numbers of LVL |

从表 1可以看出:在密度相当的情况下,随着热压温度的升高,层积材的MOE呈增加趋势,当温度从130 ℃升到140 ℃时,MOE增加了13%;当温度高于140 ℃时,MOE增速减缓。板材的MOR从130 ℃到160 ℃呈递增趋势,增幅为23.5%;随着温度的再增加,MOR开始减小,当温度从160 ℃升到180 ℃时,MOR减小了7.9%。

|

|

从胶黏剂角度考虑,在所测的温度范围内,温度升高对胶合强度是有益的。Hultzsch认为酚醛树脂固化反应分三步进行,当温度在120~140 ℃,羟甲基与酚核上活泼的氢缩合,同时醚键裂解失去甲醛而转变为次甲基键,这时脱出甲醛会与酚核上未反应的活泼氢失水缩合,形成交联结构,胶的强度大大增强(黄发荣,2003)。结合图 1和图 2,当层数为13层时,热压温度为140 ℃,9 min左右板坯芯层温度就达到120 ℃,胶能进行第二步固化,当层数多于13层时,为使芯层温度达到120 ℃,应适当地增加热压温度,以提高胶合强度。

从木材角度考虑,温度的影响较为复杂。在持续的温度和压力作用下,木材会发生弹塑性变形,使表面单板密实化,表层单板的力学性能提高,从而增强板材物理力学性能。但在压厚板时,当温度超过160 ℃时,木材发生热解,表面单板有明显的炭化迹象;此外在板坯内的余热在堆放过程中会造成胶层过度固化和热分解。这些对于板材的强度极为不利,故温度超过160 ℃,强度下降。

从水分传输角度考虑,温度越高,板内的蒸汽压力越高,而单板会阻碍水分的迁移,水气集中在胶层处,以过热蒸汽形式存在,易产生鼓泡现象,特别是酚醛胶,在热压过程中有大量的水生成。观察试验过程,在压厚板时,当温度超过160 ℃,板材容易鼓泡,工艺难以控制。

2.3 单板厚度对桉树单板层积材物理力学性能的影响从表 2可以看出:当单板厚度从1.70 mm增加到3.25 mm时,单板密度从0.61 g·cm-3下降到0.49 g·cm -3(厚单板裂隙大,结构疏松,测量密度较小),单板的MOR和MOE分别降低了42%和44%。单板旋切应力σ=ES/2 ρ,式中:ρ为单板旋切的曲率半径,E为木材横纹方向的弹性模量,S为单板的厚度(华毓坤,2002)。从式中可以看出:单板厚度越厚,木段直径越小,旋切时单板的应力越大。当单板的应力大于木材横纹抗拉强度时,背面产生裂隙,单板的物理力学性能降低。从表 2还可以看出:经过涂胶热压处理后,在密度相当的情况下,原单板厚度为1.70和2.25 mm的单板条MOR和MOE相差不大,而厚度为3.25 mm的单板MOR和MOE明显低于前2种。

|

|

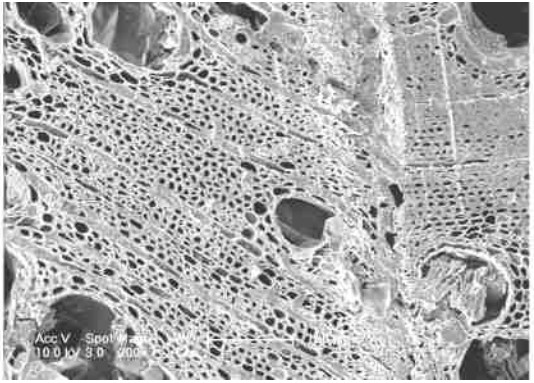

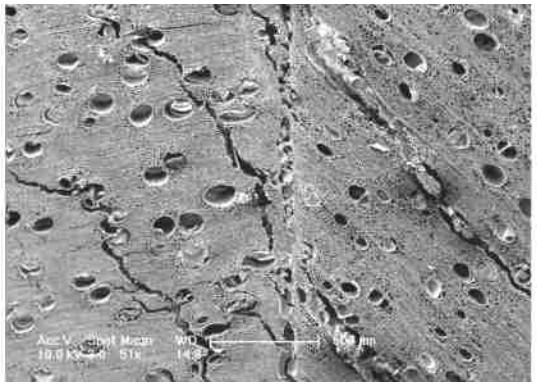

从表 3可以看出:单板厚度对层积材的MOR和MOE影响很明显,厚度为2.25 mm的单板生产的桉树单板层积材物理力学性能较其他2种效果好。厚单板的物理力学性能低,而单板的力学性能对层积材的力学性能影响极为显著(Wang et al., 2005)。如图 3~6所示,厚单板增加了单板表面不平度和粗糙度,增大了比表面积,使单位面积相对涂胶量减少,在胶合时胶层容易出现缺胶而形成裂缝,因此厚单板生产的板材力学性能较低。在测试时,观察到厚单板层积材经常在单板间撕裂而破坏如图 7。当单板厚度较小时,容易在胶层剪切破坏如图 8。在单位面积涂胶量相同时,单板越薄相对涂胶量越大,胶层的应力越大,受载时容易引起胶层剪切破坏。主要原因是:首先,酚醛胶固化时要释放出水,卸压时,水蒸气突然释放,产生的瞬间冲击使胶层受到破坏;其次,酚醛胶和桉树单板的热膨胀系数和材料力学性能不同,在降温和受载时容易在胶合界面产生很大、不均匀应力,从而使板材的性能降低;此外,薄单板相对施胶量大,胶与木材纤维胶合增强了木质纤维的强度,相对而言胶层却是薄弱环节,因此在做静力弯曲试验时,薄单板层积材会在胶层开裂。

|

|

|

图 3 不同厚度单板横截面特征 Fig. 3 Characteristic of transverse section with different thickness |

|

图 4 1.70 mm厚单板层积材胶合界面 Fig. 4 Glue line of LVL with 1.70 mm veneer |

|

图 5 3.25 mm厚单板层积材胶合界面 Fig. 5 Glue line of LVL with 3.25 mm veneer |

|

图 6 剪切和撕裂破坏的横截面 Fig. 6 Fracture surface of transverse section |

|

图 7 单板间撕裂破坏 Fig. 7 Fracture surface of tearing in the veneers |

|

图 8 胶层剪切破坏 Fig. 8 Fracture surface of shearing in glue layers |

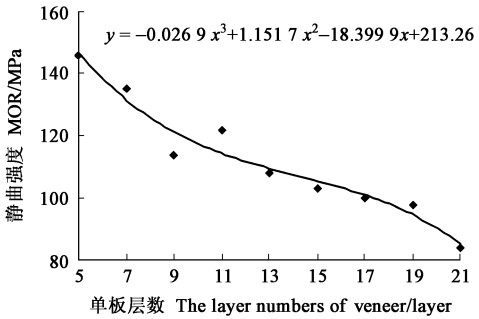

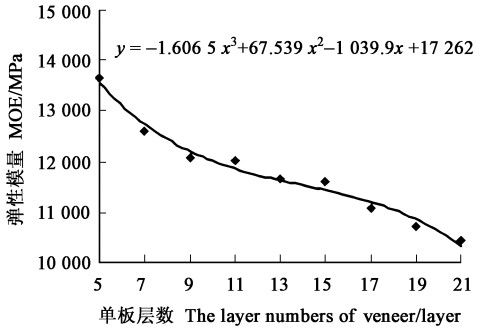

由表 4和图 9、10可以看出:随层积材厚度的增加,板材的MOR和MOE都随着减小。当层积材的厚度从9.31 mm增加到38.94 mm时,板材的MOR和MOE分别减小了约42%和24%。对于桉树单板层积材任意层的应变按下式计算(王耀先,2001):dε=12s·dy/l2,式中:ε为应变,s为试样跨距中点处的挠度,y为距层积材中性面的距离。当y=h/2时,此时的ε=6s·h/l2为层积材表层的应变。随着板材厚度的增大,最外层单板应变增大,根据最大应变准则,当最外层应变达到极限应变时,最外层开始破坏,在继续加载时,板材的刚度发生调整,整体刚度有所下降,但该层的破坏并不意味着整个层积材的破坏,层积材仍可以承受更大的载荷,直至所有铺层都失效后,整个构件才算完全破坏。板坯厚度增加,层间剪切应力增大,弯曲刚度系数减小,强度降低。通过三阶多项式拟合结果可以得出:弹性模量与层数的回归方程为y=-1.606 5x3+67.539x2-1 039.9x+17 262,x为层积材的层数,R2值为0.981 2;静曲强度与层数的回归方程为y=-0.026 9x3+1.151 7x2-18.399 9x+213.26,R2值为0.951 6。

|

|

|

图 9 单板层数与静曲强度关系 Fig. 9 Relationships between layer numbers and MOR |

|

图 10 单板层数与弹性模量关系 Fig. 10 Relationships between layer numbers and MOE |

热压温度对板材物理力学性能的影响是一个复杂的物理化学反应过程。在所测试的温度范围内,随着热压温度的升高,层积材的MOE呈增加趋势,当温度从130 ℃升到140 ℃时,MOE增加了13%;当温度高于140 ℃时,MOE增速减缓。板材的MOR从130 ℃到160 ℃增幅为23.5%;当温度从160 ℃升到180 ℃时,MOR减小了7.9%。

当单板的厚度从1.70 mm增加到3.25 mm时,单板的MOR和MOE分别降低了42%和44%。单板厚度为3.25 mm的层积材经常在单板间撕裂而破坏,而单板厚度为1.70 mm容易在胶层剪切破坏,厚度为2.25 mm的单板生产的桉树单板层积材物理力学性能较其他2种效果好。

随着层数的增加,桉树单板层积材的弹性模量和静曲强度降低,从5层增加到21层,层积材的MOR和MOE分别减小了约42%和24%。弹性模量与层数的回归方程为y=-1.606 5x3+67.539x2-1 039.9x+17 262, R2值为0.981 2;静曲强度与层数回归方程为y=-0.026 9x3+1.151 7x2-18.399 9x+213.26,R2值为0.951 6,拟合效果较佳。

华毓坤. 2002. 人造板工艺学. 北京: 中国林业出版社.

|

黄发荣. 2003. 酚醛树脂及其应用. 北京: 化学工业出版社.

|

江泽慧. 2002. 中国林业工程. 济南: 济南出版社.

|

王耀先. 2001. 复合材料结构设计. 北京: 化学工业出版社.

|

殷亚方, 姜笑梅, 吕建雄, 等. 2001. 我国桉树人工林资源和木材利用现状. 木材工业, 5(5): 3-5. DOI:10.3969/j.issn.1001-8654.2001.05.001 |

余养伦, 任丁华, 周月, 等. 2006. 尾叶桉单板胶合性能的初步研究. 林产工业, 33(4): 20-23. DOI:10.3969/j.issn.1001-5299.2006.04.005 |

赵荣军. 2002. 桉树人工林木材居室环境学特征及木材性质与加工工艺对胶合板质量影响的研究. 中国林业科学研究院博士后研究报告

|

Aydin S C, Colakoglu G, Salih E. 2004. A comparative study on some physical and mechanical properties of laminated veneer lumber(LVL) produced from Beech and Eucalyptus. Holz Roh Werkstoff, 62: 218-220. DOI:10.1007/s00107-004-0464-3 |

Baldwin R F. 1995. Plywood and veneer-based products, manufacturing practices(wood technology books ser). San Francisco: Miller Freeman.

|

Fabricio M D, Francisco A R. 2004. Alternative castor oil-based polyurethane adhesive used in the production of plywood. Materials Research, 7(3): 413-420. |

Gen T R. 1999. Wood handbook——wood as an engineering material. U S Department of Agriculture, Forest Service, Forest Products Laboratory.

|

Jessica L. 2003. Importing destruction-the plywood connection. Idonesia Report, 143-147

|

Kamala B S, Kumar P, Rao RV, et al. 1999. Performance test of laminated veneer lumber (LVL)from rubber wood for different physical and mechanical properties. Holz Roh-Werk-stoff, 57: 114-116. DOI:10.1007/s001070050025 |

Mathieu K, Carrick J, Marosszeky M. 2004. A method for cleavage fracture testing of hardwood laminated veneer lumber. Structural Integrity & Fracture, (SIF2004): 1-7. |

Ozarska B. 1999. A review of the utilization of hardwoods for LVL. Wood Science and Technology, 33(4): 341-351. DOI:10.1007/s002260050120 |

Turnbull J W. 1991. Future use of Eucalyptus opportunities and problems. Intensive forestry. The role of Eucalyptus. IUFRO Symposium, Durban, South Africa

|

Wang B J, Dai C P. 2005. Hot-pressing stress graded aspen veneer for laminated veneer lumber. Holzforschung, 59: 10-17. |

2007, Vol. 43

2007, Vol. 43